基于表面张力的氧化物组分及含量对焊接飞溅的影响

2020-11-10刘西洋徐锴杨淼森霍树斌许可贵

刘西洋, 徐锴, 杨淼森, 霍树斌, 许可贵

(1.上海电机学院,上海 201306 ;2.哈尔滨焊接研究院有限公司, 哈尔滨 150028;3. 哈尔滨威尔焊接有限责任公司,哈尔滨 150028)

0 前言

自保护药芯焊丝药芯中含有大量的造气物质,如碳酸盐,大理石、萤石等,焊接时不需要外接气体保护,具有操作方便、抗风性好、熔敷速度高等优点。但自保护药芯焊丝也存在焊接飞溅大、气孔敏感性高和易夹渣等缺点。焊接飞溅不但影响焊缝成形、降低熔敷效率,而且污染环境、增加焊后清理工作以及降低堆焊层性能[1-4]。

目前国内外学者对飞溅的类型、产生机理及影响因素等问题做了一些相关研究。李昱等人[5]认为药芯中含有质量分数为1.5%的NaF时,焊接飞溅最少,主要以小颗粒飞溅为主。Zhang等人[6]认为在药芯中加入20%的CaF2,可有效降低气孔、飞溅和夹杂物等缺陷,焊缝成形良好。王皇等人[7]认为金属粉芯型药芯焊丝焊接飞溅类型主要包括气泡放出型飞溅、缩颈飞溅和爆炸飞溅。Iordachescu等人[8]认为自保护药芯焊丝熔滴过渡中弧桥并存过渡形成的飞溅很少。刘海云等人[9]为自保护药芯焊丝熔滴过渡中弧桥并存过渡占比越多,飞溅越小。Schwab等人[10]发现脉冲电压焊接时的飞溅率明显低于恒定电压焊接时的飞溅率。并按飞溅颗粒尺寸D,将其分为小尺寸飞溅(D<0.7 mm)、中等尺寸飞溅(0.7 mm

文中从药芯中氧化物表面张力变化角度,研究了药芯中氧化物组分及含量对焊接飞溅的影响规律,对降低自保护药芯焊丝飞溅率的研究有一定的指导意义。

1 试验方法

试验用弧焊电源(NBC-630),具有直流平特性,采用直流反接,等速送丝。选定的基础试验参数见表1。焊接图像采用日本FU-512型高速摄像机采集,采集频率为2 000帧/s。

表1 选定的基础试验参数

参照GB/T 25776—2010推荐的方法进行试验。试板选用鞍钢生产的Q235钢板,尺寸为300 mm×50 mm×20 mm。试验时,将试板放在1 mm厚紫铜板围成的圆筒中进行焊接试验,便于飞溅的收集,如图1所示。焊接过程中分别记录焊前、焊后焊丝的质量及飞溅物的质量,飞溅率按式(1)进行计算。

(1)

式中:S为飞溅率;m为飞溅物质量;A为焊前焊丝质量;B为焊后焊丝质量。

图1 用于收集焊接飞溅的装置

2 试验结果与分析

焊接飞溅的产生主要与熔滴受力密切相关,自保护药芯焊丝熔滴所受的表面张力主要取决于药芯组分的表面张力,药芯组分的表面张力越大,熔滴所受的表面张力越大。自保护药芯焊丝的药芯中含有大量的氧化物(如金红石、萤石等),而常见氧化物的表面张力可以通过查表获得,见表2。因此借助药芯中各氧化物的表面张力不同,研究药芯中氧化物组分及含量对飞溅的影响规律。

药芯中添加氧化物的表面张力可由硅酸盐渣系的表面张力近似求得,见式(2):

σS=∑σiXi

(2)

式中:σS为药芯中添加氧化物的表面张力;σi为组元i的表面张力(N/m2);Xi为组元i的摩尔分数。

表2 常见氧化物1 400 ℃时表面张力 (N·m-2)

在保证药芯中其它组分(合金元素、氟化物、冰晶石、钾长石、碳酸盐)及钢带不变的情况下,按照公式(2)进行了药芯中添加不同氧化物(金红石、锆英砂、镁铝合金)的配比设计,获得了表面张力不同的6种药芯焊丝,并对其进行飞溅率测定,结果见表3。

表3 6种药芯焊丝对应的飞溅率

TiO2,ZrO2、铝镁合金单一因素变化时,对焊接飞溅的影响规律可以由表3直观得出:

表中,1号和6号可知,ZrO2和Al-Mg合金含量不变时,TiO2含量增大,有利于飞溅减小;2号和3号及1和4号可知,TiO2和Al-Mg合金含量不变时,少量ZrO2有利于飞溅减小,ZrO2含量过高时,飞溅变大;2号和4号可知,ZrO2和TiO2含量不变,Al-Mg合金含量增大,有利于飞溅减小。

药芯中TiO2作为造渣剂、稳弧剂,其含量增多,可以使电弧更加稳定,熔池平静,有利于降低焊接飞溅;Al-Mg合金能降低FeO含量,进而减少CO的释放,降低焊接飞溅,但是Al-Mg合金反应产物主要为Al2O3和MgO,Al2O3和MgO易和SiO2,Na2O,K2O等成分在高温条件下形成玻璃物质,降低熔渣的透气性,易产生焊接飞溅;ZrO2在1 100~1 200 ℃时能发生晶态的可逆转变,产生相变过程,使体积发生较大变化,少量ZrO2有利于脱渣,然而ZrO2熔点可达2 700 ℃,含量较高时,药芯易产生严重滞熔,焊接飞溅变大。

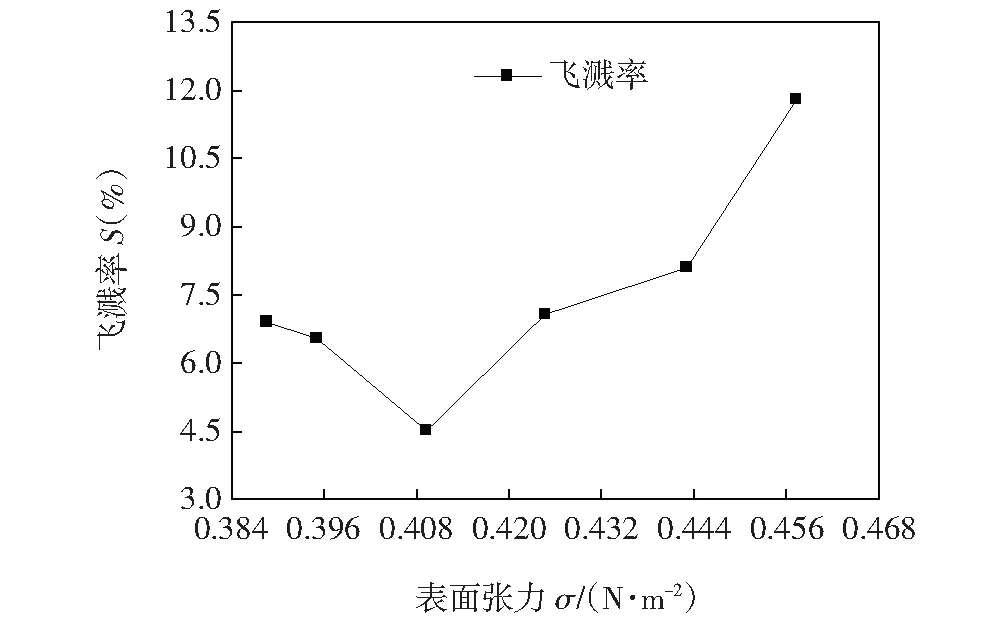

TiO2,ZrO2、铝镁合金之间交互作用对焊接飞溅的影响分析较难,可借助于药芯中添加氧化物表面张力对飞溅率的影响曲线图进行分析,如图2所示。

如图2所示,添加氧化物的表面张力变化对飞溅率的影响显著。该试验条件下,焊接飞溅率随添加氧化物表面张力的增加,呈现先减小后增大的趋势;当添加氧化物表面张力为0.409 N/m2时,飞溅率达到最小值为4.52%。说明药芯的表面张力存在一个最佳值,可以有效降低焊接飞溅。

图2 氧化物表面张力对飞溅率的影响曲线

通过高速摄像观察其熔滴过渡和飞溅时,发现3号、4号和6号三个焊丝熔滴过渡和飞溅产生的形式有显著差别,并统计了其1 s内熔滴过渡的主要形式和周期,见表4。

表4 1 s内熔滴过渡情况

3号药芯中的氧化物主要由TiO2和少量的Al-Mg合金组成,药芯的表面张力较小。熔滴在电磁收缩力和等离子流力的作用下易发生小颗粒大角度排斥过渡,熔滴飞离焊接熔池,产生小颗粒飞溅(如图3中的227 ms所示),即熔滴过渡类型为小颗粒偏飞型飞溅,如图3所示。

图3 小颗粒偏飞型飞溅

6号药芯中TiO2含量减小,ZrO2和Al-Mg合金含量增加,药芯表面张力增大,熔滴在表面张力的作用下直径达到30 mm(见图4的85 ms),易发生大颗粒短路过渡,产生电爆炸飞溅,即熔滴过渡类型为电爆炸型飞溅,如图4所示。

图4 电爆炸型飞溅

4号药芯中TiO2,ZrO2和Al-Mg三种氧化物含量匹配适当,该试验条件下药芯表面张力值处于最佳区间,焊丝与熔池间产生了液桥(见图5的238 ms),熔滴沿液桥过渡,即发生弧桥并存过渡,此时飞溅多为液桥缩颈断开时产生的(见图5的240 ms),且飞溅较小,即熔滴过渡类型为液桥爆断型飞溅,如图5所示。

图5 液桥爆断型飞溅

采用极端顶点混料回归方法,运用Design Expert软件,进行药芯中矿物质组分及含量(A-为金红石、B-为锆英砂、C-为氟化物、D-为冰晶石、E-为钾长石、F-碳酸盐、G-为铝镁合金)与飞溅率相关性的研究中,获得了TiO2,ZrO2和Al-Mg合金含量关于飞溅率回归方程的二维等值线图及三维响应曲面图,如图6所示。

由图6可知,当C-为氟化物、D-冰晶石、E-钾长石、F-碳酸盐含量一定(C含量为0.094 kg、D含量为0.080 kg,E的含量为0.066 kg,F的含量为0.07 kg)时,A-金红石、B-锆英砂、G-铝镁合金含量存在最佳匹配值,使得飞溅率最小,与上文规律相同。

图6 C,D,E,F含量一定时,A,B,G对飞溅率的影响

3 结论

(1)用药芯中添加不同氧化物组分及含量的焊丝焊接时,飞溅产生的类型不同。药芯表面张力较小时,易发生小颗粒偏飞型飞溅,表面张力较大时,易发生电爆炸型飞溅,表面张力适中时发生液桥爆断型飞溅。

(2)药芯中添加不同氧化物时,对焊接飞溅的影响十分明显。当药芯中氧化物组分及含量配比合适时,改善了熔滴表面张力,发生弧桥并存过渡,有效地降低了焊接飞溅。

(3)该试验条件下,通过调节药芯中金红石、锆英砂和铝镁合金含量,使添加氧化物的表面张力达到最佳值(σ=0.409 N/m2),可以有效地降低焊接飞溅。