预拉伸变形量对2219铝合金组织与性能的影响

2020-11-11赵鸿飞李继光

房 娃,杨 程,赵鸿飞,李继光

(1.天津职业技术师范大学,汽车模具智能制造技术国家地方联合工程实验室,天津 300222;2.天津航天长征火箭制造有限公司,天津 300462)

0 引 言

2219铝合金因具有强度高、塑性及可加工性好、焊接性好、耐腐蚀性能良好、低温韧性优良等特点而成为航天运载火箭燃料贮存箱的主要应用材料[1-3]。运载火箭的燃料贮存箱是一种非常复杂的构件,不仅对材料的强度、刚度、塑性等基本力学性能具有较高的要求,而且对其加工工艺的要求也很高[4-6]。我国大型运载火箭燃料贮箱采用瓜瓣结构,由板材经多道次拉形成形而成。复杂瓜瓣拉形工艺通常包括中间退火或固溶工艺,这些中间热处理过程可能导致材料组织异常粗大,使得零件外观呈现出橘皮状缺陷,并对材料的强度、塑性和韧性产生不良影响,甚至会影响产品的性能。在零件服役时,裂纹通常在晶粒粗大处萌生,进而导致零件的过早破坏[7-9]。在瓜瓣拉形过程中固溶前的预拉伸变形是导致合金组织出现粗晶的根本原因[10-11]。预拉伸变形量较小时,固溶处理后铝合金的晶粒保持原来的状态,而当预拉伸变形量增大到一定程度时,固溶处理后晶粒特别粗大,因此在预拉伸时应尽量控制其变形量[11-12]。目前,国内外已对预拉伸与固溶处理后铝合金中粗晶的产生机制及影响因素进行了相关研究。李小强等[12]研究了预变形量对固溶处理后LY12铝合金晶粒度的影响,发现当预变形量小于4%时,固溶前道次变形量的制定不需考虑粗晶的影响,而当预变形量大于4%时,则需考虑粗晶影响。SACHTLEBER等[13]通过板材单向拉伸试验建立了6022-T4铝合金板预变形量与晶粒度的关系。但是上述相关研究仅局限于部分型号铝合金,目前缺乏预拉伸变形量对2219铝合金晶粒度影响的研究。因此,作者对退火态2219铝合金板进行预拉伸变形,然后进行固溶与时效处理,研究了预拉伸变形量对铝合金组织及拉伸性能的影响,探讨了预拉伸变形后晶粒的长大行为,拟为控制粗晶产生工艺的制定提供依据,并指导实际生产。

1 试样制备与试验方法

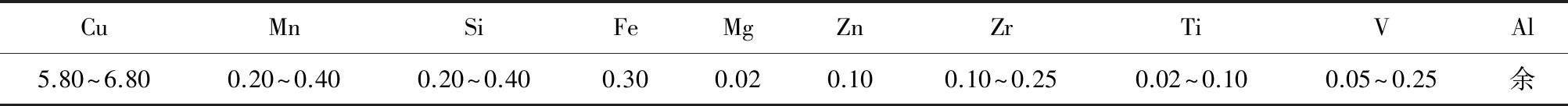

试验材料为西南铝业提供的退火态2219铝合金板,厚度为6 mm,其化学成分如表1所示。在试验材料上截取平面尺寸为500 mm×1 000 mm的试样,在FLD-1500型蒙皮拉伸设备上沿长度方向进行室温预拉伸变形,拉伸速度为1 mm·s-1,单道次预拉伸变形量分别为0,3.0%,3.5%,5.0%。预拉伸变形后进行固溶处理,温度为535 ℃[14],保温时间为3035 min,水冷,然后进行175 ℃×18 h的时效处理,空冷。

表1 2219铝合金的化学成分(质量分数)

在经预拉伸变形与固溶处理的试样上沿拉伸方向截取金相试样,经打磨、抛光,用Keller试剂腐蚀5 s后,立即用体积分数20%的硝酸酒精溶液擦拭表面,然后用大量水清洗表面,采用AXIOVERT 200 MAT型光学显微镜观察显微组织。按照GB/T 6394-2002,在晶粒度统计软件中采用截线法分析数量超过500个晶粒的尺寸,获得晶粒的平均截距,即晶粒平均尺寸。按照GB/T 228.1-2010,在时效处理后的试样上截取狗骨头形拉伸试样,试样标距部分的尺寸为50 mm×30 mm×6 mm,在Instron-5500型电子万能试验机上进行室温拉伸试验,应变速率为10-3s-1。

为了观察固溶时铝合金中晶粒的异常长大现象,将预拉伸变形量为5.0%的铝合金板切成0.3 mm薄片,抛光后放置在Zeiss-Axioplan2型高温光学显微镜的加热台上,以10 ℃·min-1的升温速率加热到535 ℃,采用原位观察法研究晶粒大小随温度的变化情况。

2 试验结果与讨论

2.1 预拉伸变形量对显微组织的影响

由图1可以看出:经预拉伸变形与固溶处理后,试验合金的组织中弥散分布着少量析出相,组织较均匀;当预拉伸变形量不大于3.5%时,试验合金的晶粒尺寸变化不大,而当预拉伸变形量为5.0%时,晶粒尺寸明显增大。

由图2可以看出:当预拉伸变形量不大于3.5%时,经固溶处理后试验合金的平均晶粒尺寸基本不变,约为0.1 mm,这是因为试验合金板为细晶板,此时虽然板材经过预变形而使晶体内产生一定位错,从而存储一定的能量,但是这些能量仍不足以使其晶粒明显长大;当预拉伸变形量为5.0%时,晶粒明显长大,其平均晶粒尺寸为1.66 mm,这是因为此时试验合金晶粒内部产生大量的位错,从而储存大量的能量,促进了晶粒的长大。

图1 不同变形量预拉伸与固溶处理后试验合金的显微组织Fig.1 Microstructures of test alloy after pre-tension with different deformation and solution treatment

图2 不同变形量预拉伸与固溶处理后试验合金的平均晶粒尺寸Fig.2 Average grain size of test alloy after pre-tension with different deformation and solution treatment

2.2 预拉伸变形量对拉伸性能的影响

图3 不同变形量预拉伸与固溶时效处理后试验合金的拉伸 工程应力-工程应变曲线Fig.3 Tensile engineering stress-engineering strain curves of test alloy after pre-tension with different deformation and after solution and aging treatment

图4 不同变形量预拉伸与固溶时效处理后试验合金的拉伸性能Fig.4 Tensile properties of test alloy after pre-tension with different deformation and after solution and aging treatment

不同变形量预拉伸与固溶时效处理后试验合金的拉伸工程应力-工程应变曲线如图3所示,计算得到试验合金的拉伸性能如图4所示。由图4可以看出:随着预拉伸变形量的增加,固溶时效处理后试验合金的屈服强度和抗拉强度均先增大后减小;预拉伸变形量为3.0%时试验合金的屈服强度和抗拉强度最大,分别为320,434 MPa,预拉伸变形量为5.0%时,试验合金的屈服强度和抗拉强度最小,分别为295,397 MPa。预拉伸变形量为5.0%时试验合金的晶粒突然长大,铝合金的强度和晶粒尺寸满足霍尔-佩奇关系,因此强度明显降低[15-16]。预拉伸变形量对试验合金断后伸长率的影响并不明显,这是因为虽然经预拉伸处理与固溶处理后等轴晶粒沿着预拉伸方向出现较小程度的拉长现象,但晶粒尺寸仍较均匀,因此预拉伸变形量对断后伸长率的影响较小[17]。

2.3 预拉伸变形5.0%时的晶粒长大行为

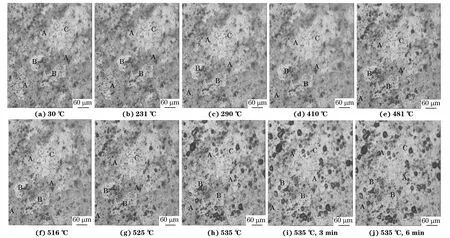

图5中选定的A区为含细小晶粒的区域,B区为含粗大晶粒的区域,C区为含十分粗大晶粒的区域。由图5可以看出:在加热温度低于516 ℃时,A,B,C区域晶粒之间的相对位置变动很小,说明合金的晶粒长大现象不明显;当加热温度为525 ℃时,晶界突然变得模糊,随着温度升高到535 ℃,晶界变得更加模糊而难以观察到单独晶粒,这表明晶粒从温度为525 ℃开始瞬时快速长大;在535 ℃保温3 min和6 min后,晶粒长大现象更加明显。上述晶粒长大现象可以描述为:在加热温度低于525 ℃时,晶粒长大现象不明显,当温度高于525 ℃后,晶粒瞬时迅速长大,在535 ℃保温6 min后,晶粒可长大到原晶粒尺寸的数倍,同时晶粒尺寸差别更大。这种晶粒长大现象与2219铝合金中存在大量θ相粒子及晶界元素偏聚有关[15],且前者对晶粒迁移的阻碍作用大于后者的阻碍作用。θ相作为合金的主要强化相,主要分布在晶内和晶界。晶界在迁移时会受到θ相粒子的钉扎作用,导致其迁移的阻力很大。随着温度的升高,晶界表面能提高,当表面能大于粒子的钉扎作用后,晶粒迅速冲破粒子的束缚,同时摆脱了元素偏聚区对晶界长大的束缚;在冲破束缚后的晶界迁移过程中,晶界元素偏聚区并不会阻碍晶界运动,因此晶界快速迁移,小晶粒迅速合并长大为粗大晶粒。

图5 预拉伸变形5.0%后试验合金在升温过程中及在535 ℃保温不同时间时的晶粒形貌Fig.5 Grain morphology of test alloy after pre-tension with deformation of 5.0% during heating (a-h) and after holding at 535 ℃ for different times (i-j)

3 结 论

(1) 当预拉伸变形量不大于3.5%时,经固溶处理后试验合金的平均晶粒尺寸基本不变,约为0.1 mm,当预拉伸变形量达到5.0%时,晶粒尺寸明显增大,平均晶粒尺寸为1.66 mm;当预拉伸变形量小于3.5%时,在2219铝合金瓜瓣结构多道次拉形中道次变形量的制定不需考虑粗晶的影响,而预拉伸变形量大于3.5%时,道次变形量的制定需考虑粗晶的影响。

(2) 随着预拉伸变形量由0增加到5.0%,经固溶时效处理后试验合金的屈服强度和抗拉强度均先增大后减小;预拉伸变形量为3.0%时试验合金的屈服强度和抗拉强度最大,分别为320,434 MPa,预拉伸变形量为5.0%时,试验合金的屈服强度和抗拉强度最小,分别为295,397 MPa。

(3) 经过变形量为5.0%的预拉伸后,在加热温度低于525 ℃时,试验合金中晶粒长大现象不明显,当温度高于525 ℃后,晶粒瞬时迅速长大,在535 ℃保温6 min后,晶粒可长大到原晶粒尺寸的数倍,同时晶粒尺寸差别更大。