全钢载重子午线轮胎挤出胎面气孔率影响因素分析

2022-12-31尚文跃

尚文跃

(宁夏神州轮胎有限公司,宁夏 银川 750011)

随着汽车工业的快速发展,对轮胎的性能要求也逐渐提高。轮胎常在复杂和苛刻的条件下使用,承受着各种变形、负荷、力以及高低温作用,因此必须具有优良的承载性能、牵引性能和缓冲性能。全钢载重子午线轮胎胎面是其关键部件,它是轮胎的最表层,保护胎体缓冲层和帘布层免受刺伤割破和冲击磨损,通过花纹传递牵引力、转向力和制动力。因此要求胎面具有良好的耐磨性能,一定的抓着力、防侧滑性能,同时具有耐日光和耐臭氧老化、抗刺扎等性能[1]。

胎面气孔率是影响轮胎性能的重要因素。轮胎生产过程中的重要工序之一是胎面挤出,胎面挤出质量直接影响成品轮胎的质量[2-3]。胎面挤出过程中经常出现气孔率较高的现象,部分挤出胎面气孔率超过3.5%,有时甚至达到5%以上,造成挤出胎面尺寸与质量较差,甚至无法使用,影响生产的正常进行[4-5]。此外,挤出胎面气孔率过大会影响成品轮胎的耐磨性能,胎面出现掉块、花纹沟裂等现象[6-8]。因此,减小挤出胎面气孔率尤为重要。

影响胎面气孔率的因素很多,主要包括胶料配方、混炼工艺和挤出工艺等。本工作主要探讨胶料配方、螺杆转速、破胶方式、挤出主机、供胶温度、喂料宽度和胶料门尼粘度对全钢载重子午线轮胎胎面气孔率的影响。

1 实验

1.1 主要设备和仪器

H10/C8/C4.5型三复合挤出生产线,特乐斯特机械(上海)有限公司产品;H10/C8型两复合挤出生产线,天津赛象科技股份有限公司产品;Φ250型挤出机,桂林橡胶设计院有限公司产品;XK-660型开炼机,益阳橡胶塑料机械集团有限公司产品;M200型门尼粘度仪,北京友深电子仪器有限公司产品。

1.2 胎面气孔率影响因素试验

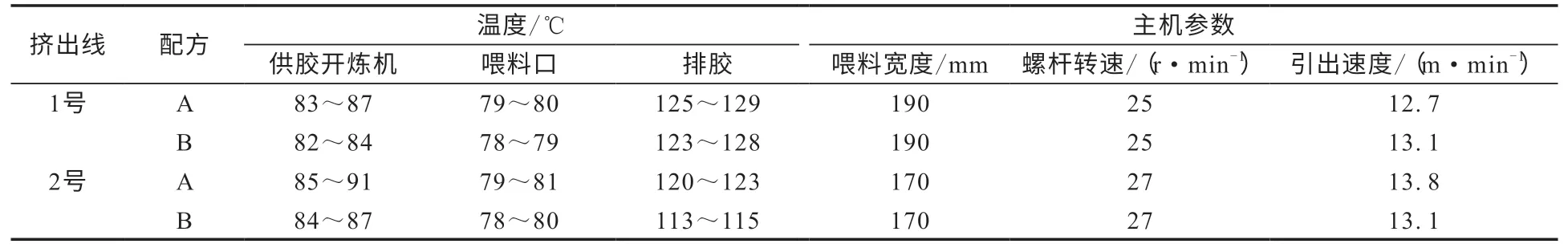

(1)胶料配方。分别采用1号和2号挤出线挤出配方A和B两种胶料,工艺参数见表1。

表1 不同胶料配方试验工艺参数

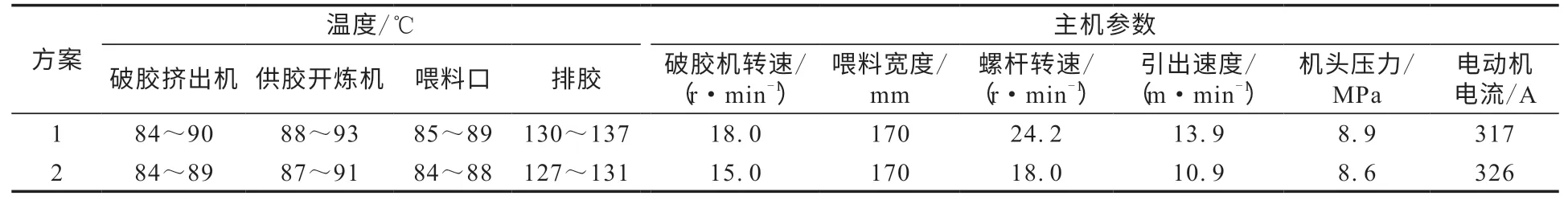

(2)螺杆转速。采用1号挤出线在不同螺杆转速下挤出配方A胶料,工艺参数见表2。

表2 不同螺杆转速试验工艺参数

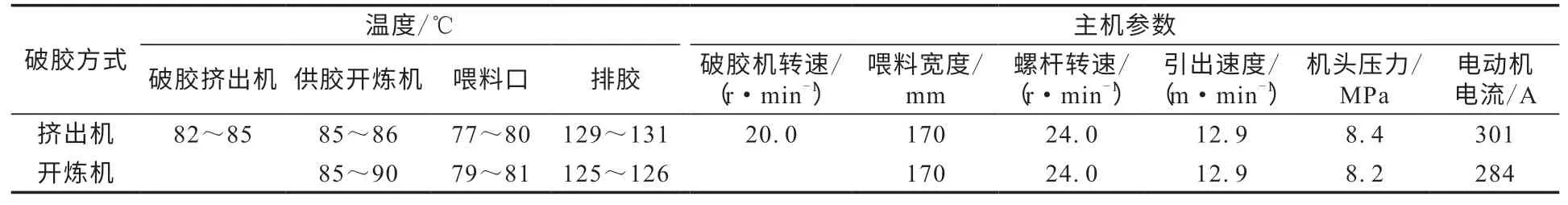

(3)破胶方式。采用1号挤出线以不同破胶方式挤出配方A胶料,工艺参数见表3。

表3 不同破胶方式试验工艺参数

(4)挤出主机。分别采用1号和2号挤出线主机挤出配方A胶料,工艺参数见表4。

表4 不同挤出生产线主机试验工艺参数

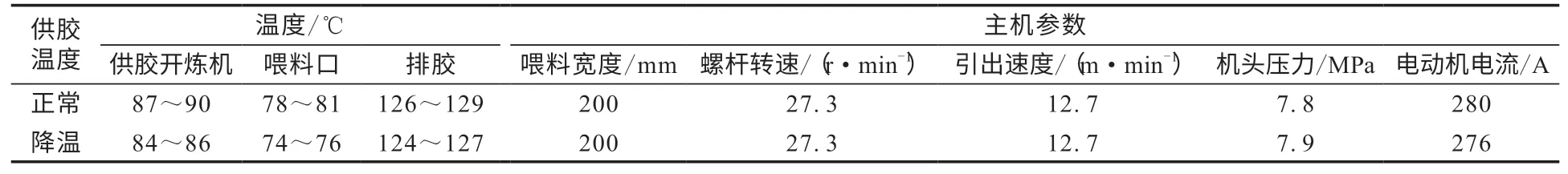

(5)供胶温度。采用1号挤出线在不同供胶温度下挤出配方A胶料,工艺参数见表5。

表5 不同供胶温度试验工艺参数

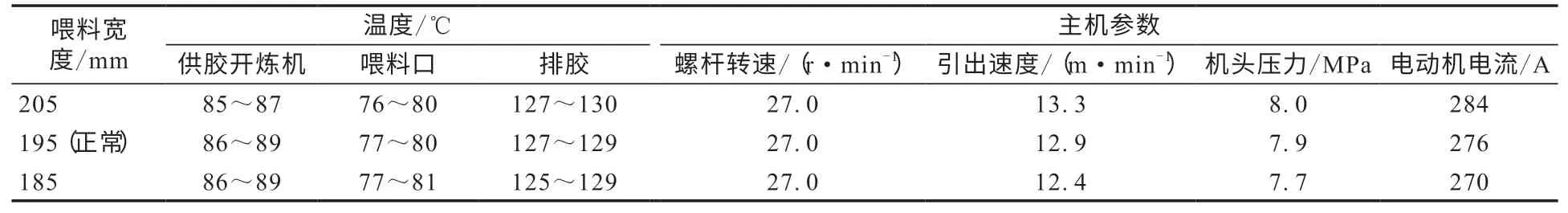

(6)喂料宽度。采用1号挤出线在不同喂料宽度下挤出配方A胶料,工艺参数见表6。

表6 不同喂料宽度试验工艺参数

(7)胶料门尼粘度。采用1号挤出线挤出不同门尼粘度配方A胶料,工艺参数见表7。

表7 不同门尼粘度胶料试验工艺参数

在验证某一影响因素时,其他参数基本相同,参数测量波动值在正常范围内;螺杆转速试验时温度和压力的差异均由螺杆转速变化引起。

2 结果与讨论

分别研究胎面胶生产过程中不同因素对挤出胎面气孔率的影响。

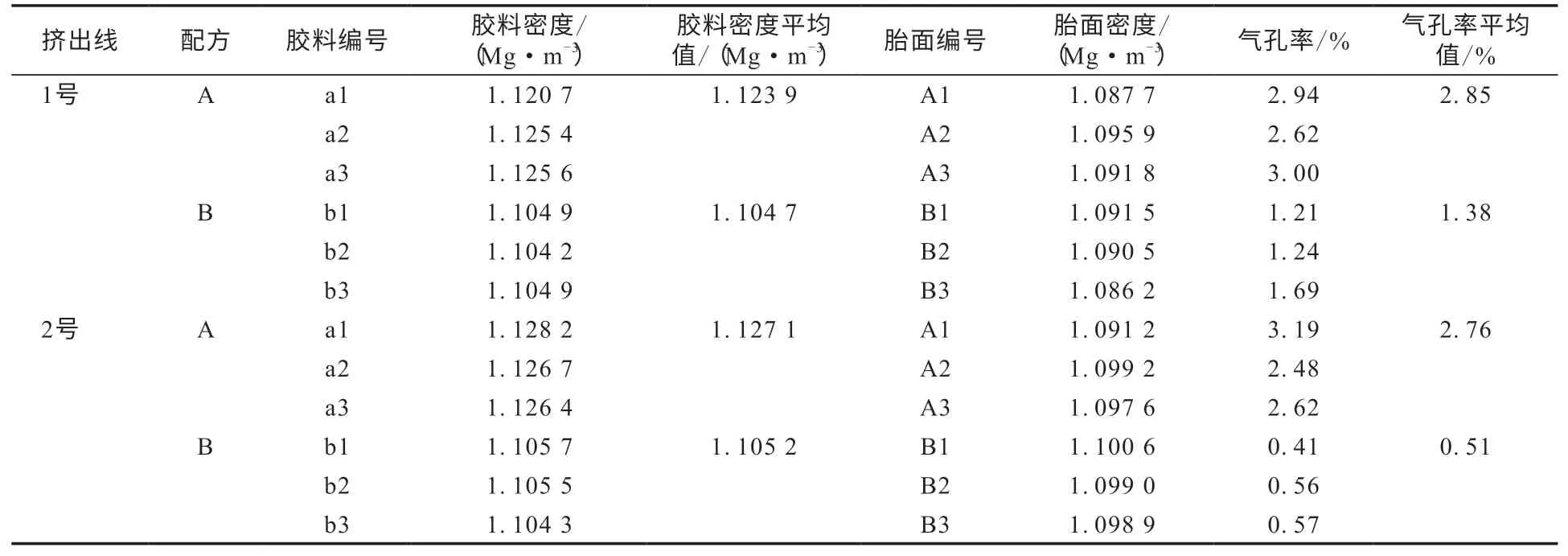

2.1 胶料配方

胶料配方对挤出胎面气孔率的影响测试结果见表8。

由表8可见:在螺杆转速相同的情况下,1号线挤出的配方A和配方B胶料的胎面气孔率分别为2.85%和1.38%,配方A胶料的挤出胎面气孔率比配方B胶料大1.47%;2号线挤出的配方A和配方B胶料的胎面气孔率分别为2.76%和0.51%,配方A胶料的胎面气孔率比配方B胶料大2.25%。由此可见,配方A胶料挤出胎面气孔率均明显大于配方B胶料挤出胎面,说明胶料配方对挤出胎面气孔率影响较大。

表8 胶料配方对胎面气孔率的影响

2.2 螺杆转速

螺杆转速对挤出胎面气孔率的影响测试结果见表9。

由表9可见,采用配方A胶料在1号挤出线进行生产,螺杆转数分别为24.2和18.0 r·min-1时,挤出胎面气孔率分别为3.66%和2.16%。这说明相同的胶料在相同挤出机的不同螺杆转速下,挤出胎面气孔率也不一样,螺杆转速越小,气孔率越小。因此降低螺杆转速可以有效减小挤出胎面气孔率,但是螺杆转速太低会影响生产效率,因此具体生产时要予以综合考虑。

表9 螺杆转速对胎面气孔率的影响

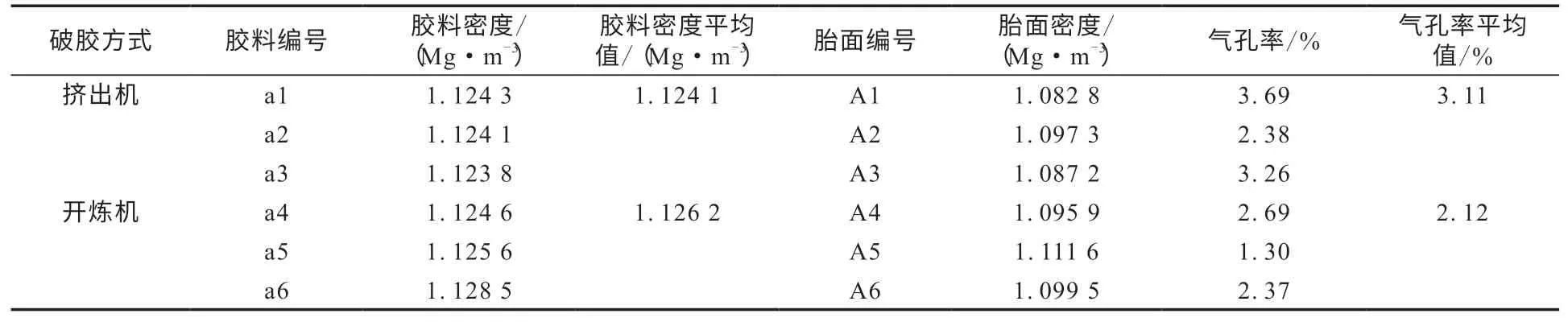

2.3 破胶方式

破胶方式对挤出胎面气孔率的影响测试结果见表10。

由表10可见,采用配方A胶料在1号挤出线进行生产,挤出机破胶后挤出的胎面气孔率为3.11%,而开炼机破胶后挤出胎面气孔率为2.12%,明显小于使用挤出机破胶的胎面。由此可见,对于减小挤出胎面气孔率来说,采用开炼机破胶具有优势。

表10 破胶方式对胎面气孔率的影响

2.4 挤出主机

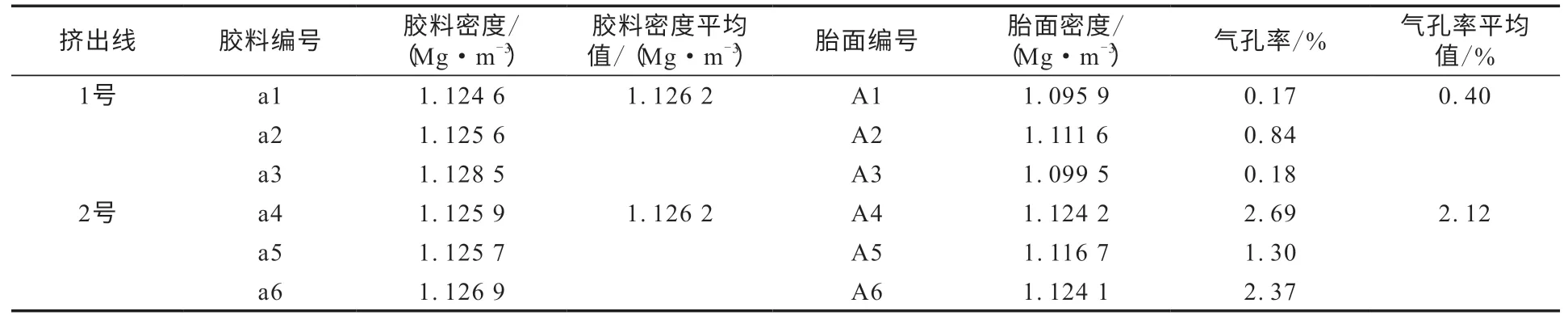

挤出主机对挤出胎面气孔率的影响测试结果见表11。

由表11可见,采用型号相同的两台主机(均采用Φ250热喂料挤出机,开炼机破胶),在相同工艺条件下,1号线主机挤出胎面气孔率为0.40%,2号线主机挤出胎面气孔率为2.12%。分析其原因主要是挤出机的螺杆形式、螺杆压缩比及螺杆磨损程度等因素都会不同程度地影响挤出胎面气孔率,因此当不同主机挤出胎面气孔率差异较大时,可从上述方面进行原因查找。

表11 挤出主机对胎面气孔率的影响

2.5 供胶温度

供胶温度对挤出胎面气孔率的影响测试结果见表12。

表12 供胶温度对胎面气孔率的影响

由表12可见,按正常供胶温度进行热喂料供胶,挤出胎面气孔率为3.72%,采取措施降低供胶温度后,挤出胎面气孔率减小为2.50%。因此通过降低热喂料供胶温度可以有效减小挤出胎面气孔率。

通常可以通过在供胶大车旁或供胶运输带上加装风扇、延长供胶的有效距离、供胶大车使用变频电动机以减小其转速等途径来降低热喂料供胶温度。

2.6 喂料宽度

喂料宽度对挤出胎面气孔率的影响测试结果见表13。

表13 喂料宽度对胎面气孔率的影响

由表13可见,在相同工艺条件下,减小热喂料供胶宽度,挤出胎面的气孔率先减小后增大。由此可见,供胶宽度过大或过小,胎面气孔率均会有所增大。因此,选择适宜的供胶宽度可减小挤出胎面气孔率。

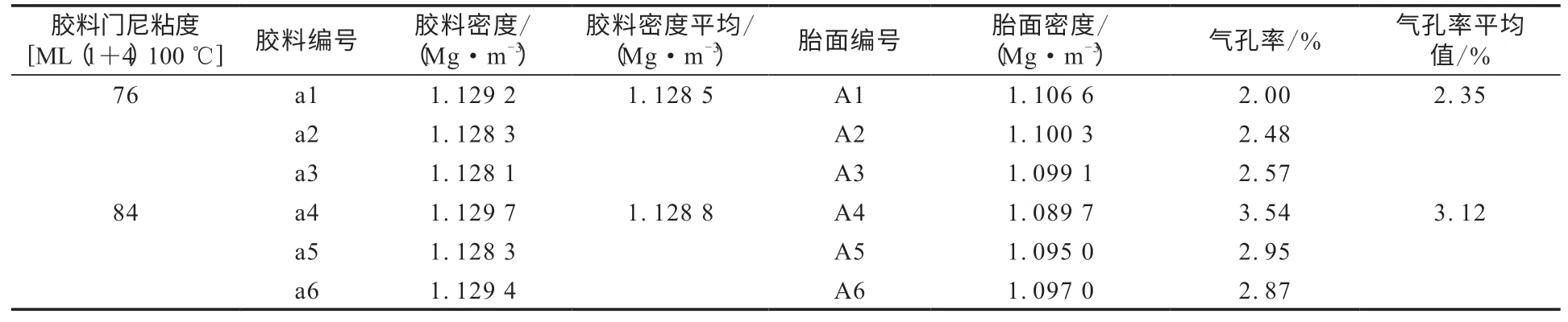

2.7 胶料门尼粘度

胶料门尼粘度对挤出胎面气孔率的影响测试结果见表14。

由表14可见,在相同的工艺条件下,门尼粘度较大的胶料挤出胎面的气孔率较大。因此可以通过适当控制胶料的门尼粘度来减小挤出胎面气孔率。

表14 胶料门尼粘度对胎面气孔率的影响

3 结论

研究了胶料配方、螺杆转速、破胶方式、挤出主机、供胶温度、喂料宽度和胶料门尼粘度对挤出胎面气孔率的影响,得到以下结论。

(1)胶料配方和挤出主机不同,挤出胎面气孔率差异较大。胶料配方的调整要考虑轮胎的使用路况等条件。挤出主机可选择压缩比较高的螺杆,并维护好螺杆间隙,减少挤出时的胶料回流。

(2)减小螺杆转速和胶料门尼粘度、降低供胶温度可减小挤出胎面气孔率。螺杆转速对胎面气孔率的影响较大,在实际生产中要协调其与生产效率的关系。

(3)相比于挤出机破胶方式,采用开炼机破胶挤出胎面的气孔率相对较小。可根据工厂实际情况选择开炼机或挤出机进行破胶。

(4)喂料宽度过大或过小,挤出胎面气孔率均会有所增大,可通过多次试验选择合适的喂料宽度。

除了本工作研究的挤出胎面气孔率影响因素外,在胶料配方中加入石墨烯材料、改进冷却方式等方法也可以有效减小胎面气孔率,在以后的实际生产中会不断摸索新的改善方法。