电弧增材高频微锤击系统及工艺特性的初步物理模拟

2020-10-28胡超雄肖珺陈树君

胡超雄,肖珺,陈树君

(北京工业大学,汽车结构部件先进制造技术教育部工程研究中心,北京 100124)

0 前言

近几年来,电弧增材制造技术的研究和应用发展迅速,电弧增材类似堆焊过程,物理本质上仍然是金属局部的快速熔化、冷却和凝固,复杂的热循环使得电弧增材构件面临焊接过程类似的问题:残余应力和变形,内部缺陷、晶粒粗大引起的力学性能下降等[1-6]。因此,如何改善金属增材制造材料组织,提高其力学性能成为电弧增材领域一个重要挑战。借鉴电弧焊接过程随焊锤击、碾压可以有效改善焊缝微观组织,提高力学性能,在电弧熔丝增材过程同步施加微区锤锻或冲击作用,是提高增材零件组织性能的可行途径。Colegrove等人[7]在电弧增材制造过程中对材料进行了滚压处理。结果表明,轧制后样品内的残余应力小于未处理样品的残余应力,且离基材越近,效果越明显。同时,在随后的沉积过程中,轧制后的材料再加热会在材料内部引起晶粒细化。Gu等人[8]通过层间轧制和后沉积热处理研究了铝合金孔隙率的变化。结果表明,在不同的轧制载荷下,材料中的孔数均大大减少。与此同时,Gu等人[9]还发现在不同载荷下层间轧制处理后,Al-6.3Cu合金的硬度和强度得到显著提高。

喷丸和超声冲击处理(UIT)已用于焊接应用,以减少局部残余应力和改善焊接机械性能。Li等人[10]研究了低温(80 ℃,120 ℃和160 ℃)超声表面轧制对HIP Ti-6Al-4V合金材料表面层组织和性能的影响。结果表明,低温超声表面处理的样品在材料表面改性层中发生明显的塑性变形,并伴有一些细化的晶粒和致密的位错。Hönnige等人[11]研究了新型机械锤击(MHP)工具的潜力,以补充或取代轧制作为层间冷加工技术。结果表明,MHP是一种在Ti-6Al-4V 电弧增材过程实现晶粒细化的合适技术。

这些方法都有各自的优点,但应用于增材制造过程同步锤击,有着共同的局限性:体积大,设备较笨重,空间可达性和行走速度都受限,其次锤击力和锤击频率互相制约,大锤击力则频率过低,高频锤击则锤击力小。文中提出了一种新型基于小型直线促动器的随焊微锤锻技术,具有结构紧凑,高频大力输出的特点。文中将介绍该系统的基本工作特性,并通过试验进行初步的验证。

1 试验系统方法

1.1 系统结构及锤击能力测试

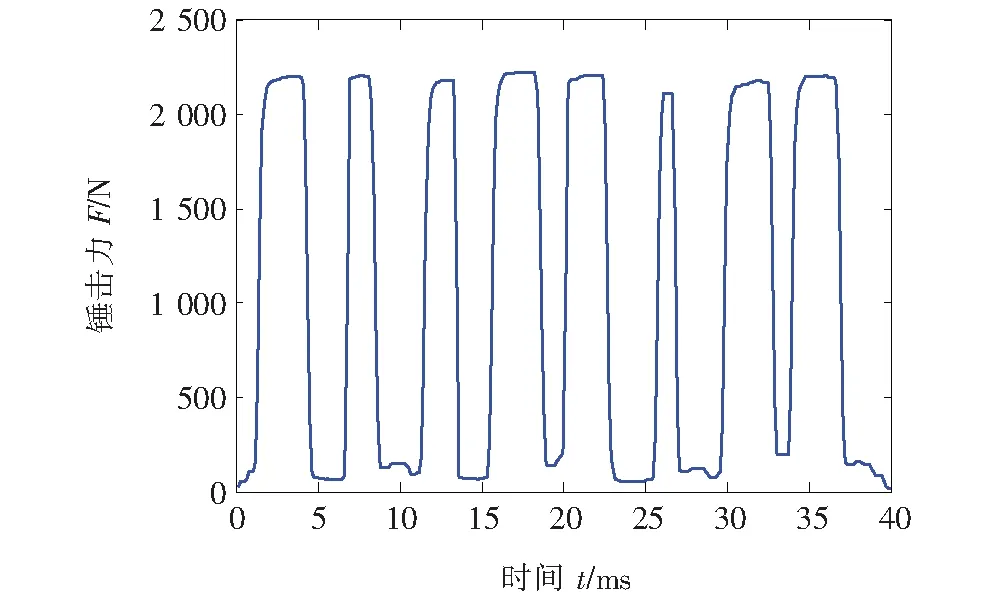

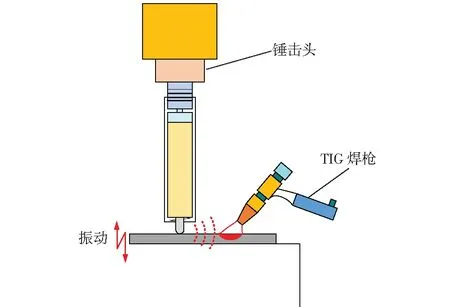

文中设计的机器人微锤锻系统如图1所示,可见体积非常紧凑小巧,可以集成与焊枪集成于一个机器人,也可以装载到另一辅助机器人进行多机协同。末端的滚动机构可以保证高速行走在焊缝表面。紧凑设计的锤锻装置可以保证尽可能离熔池更近的去进行锤击,有利于高温凝固区的处理,同时增强对液体熔池的振荡冲击。该节主要对系统的锤击能力进行验证,即在高频率下获得足够的锤击力。线性促动器的输出压力可通过峰值为0 ~ 10 V的脉冲波形控制信号进行调节,锤击头内置有压力传感器实时测量锤击力大小。图2所示为10 V峰值驱动电压,200 Hz频率下的力输出结果,最大锤击力超过2 000 N,而且锤击头动态响应性能及锤击力上升斜率令人满意。锤击力大小和驱动控制电压近似呈线性变化,3 V驱动电压下锤击力约650 N,6 V驱动电压下锤击力约1 300 N。实测该系统稳定输出的锤击频率可达2 kHz以上。

图1 基于线性促动器的微锤锻系统

图2 脉冲锤击力测试

1.2 材料与方法

文中主要介绍所研制的新型锤击系统,并进行简单物理模拟验证试验,并未进行实际电弧增材过程的同步锤击,主要是验证系统的锤击能力和效果。故而采用铝合金TIG定点焊接试验进行模拟,所采用的基板材料为6061铝合金,基板尺寸300 mm×150 mm×5 mm,采用交流150 A焊接10 s。

随焊锤击改善电弧增材组织提升性能的可能机制在于两方面:一是锤击头对当前锤击位置处已凝固高温金属的锤击作用;二是高频锤击振动传导至前方熔池,振荡熔池可能促进气孔逸出,细化晶粒。因此文中设计了两种模拟试验方案:①TIG定点焊接,TIG焊枪离开机器人马上锤击焊点位置,实际延时约1 s;②TIG定点焊接 + 焊点30 mm处同时锤击,分别验证锤击对高温凝固区和液态熔池的作用效果,分别如图3和图4所示。试验中采用两台机器人配合完成。两种方案中,驱动电压都在3V,6 V和9 V三档变化,每一档电压设定50 Hz,100 Hz和200 Hz频率进行试验和分析。

图3 TIG定点焊接附加焊点位置延时锤击

图4 TIG定点焊接附加同步近距锤击

2 试验结果与分析

2.1 定点焊延时锤击

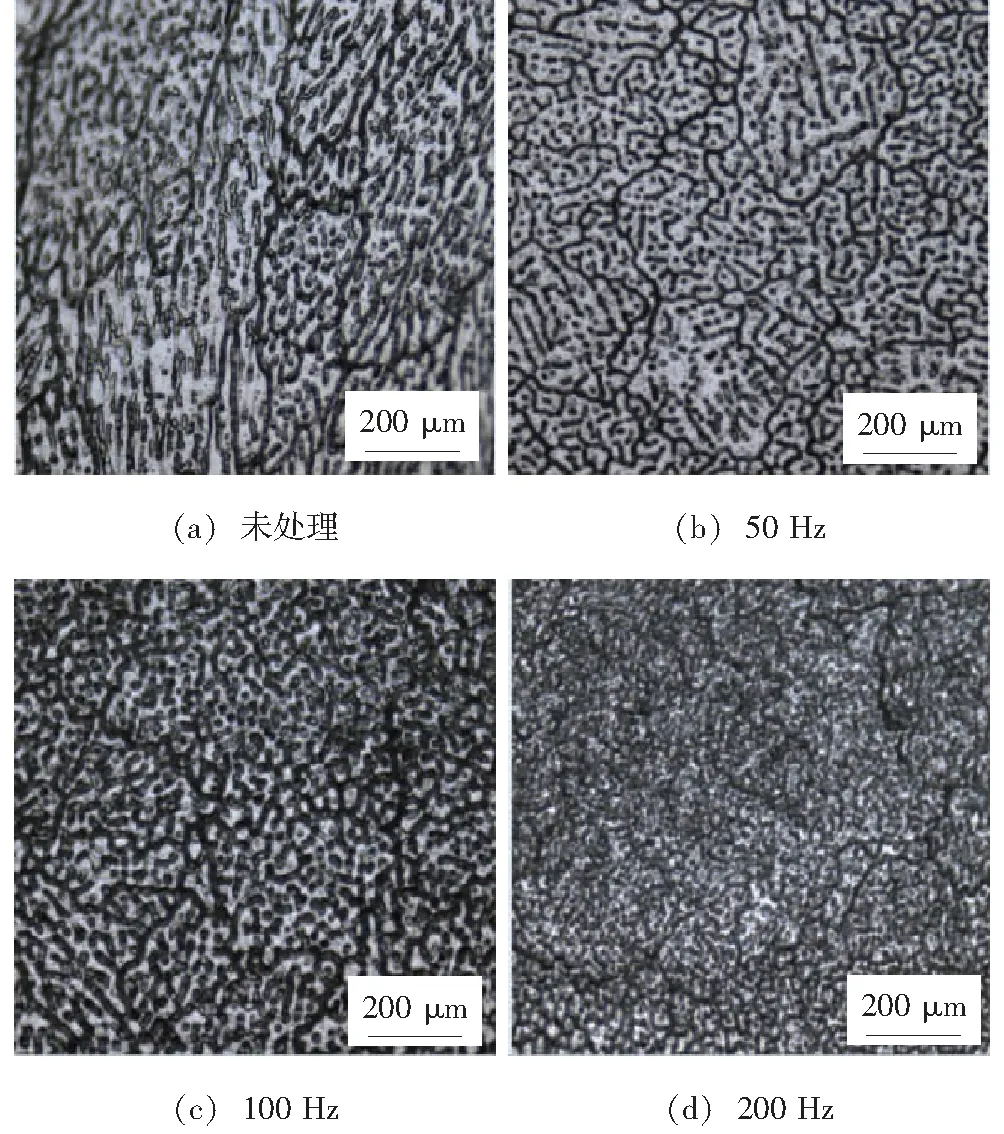

图5显示了6061铝合金在不同锤击频率下的显微金相。从图中可以看出,当锤击频率在0~200 Hz的范围内逐渐增加时,合金的初生相逐渐退化,枝晶连续断裂。 如果不进行锤击处理,则合金的主要相是粗大且发达的枝晶。当锤击频率为50 Hz时,粗大的树枝状晶体破裂,局部出现大的玫瑰状晶粒,与处理的初生相相比,其显着降低。 当频率增加到100 Hz时,短棒晶体开始出现。当频率达到200 Hz时,初级相由断裂的树枝状晶体和玫瑰形晶体组成。 因此,频率的增加促进了锤击处理的晶粒细化效果。

图5 不同锤击频率下6061铝合金的显微金相

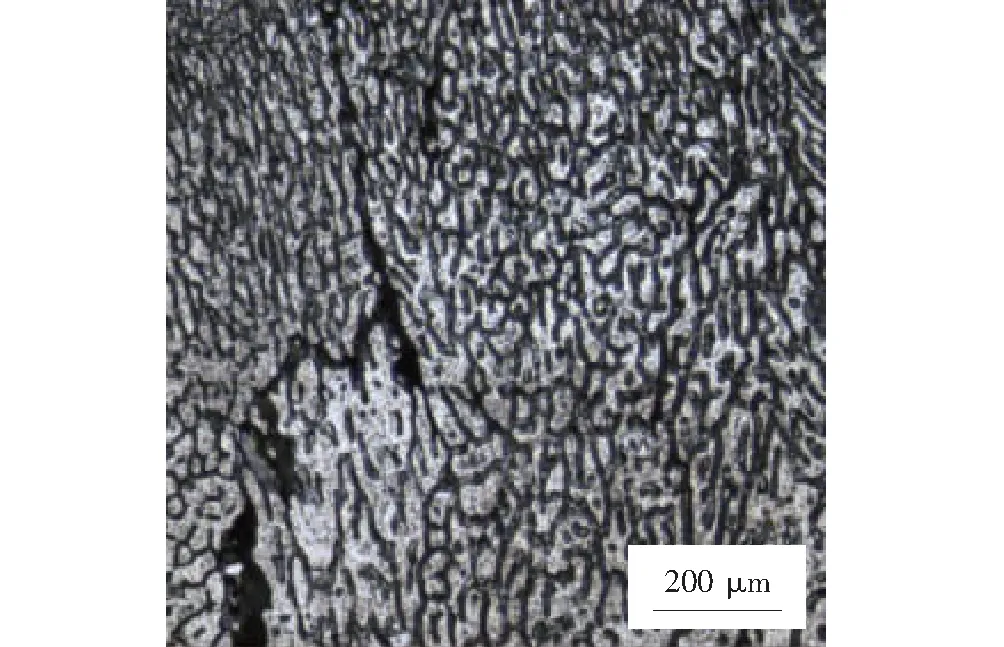

在此模式下,选定效果良好的200 Hz频率,改变驱动电压调节锤击力,则锤击效果变化并不明显,锤击力过大时反而容易锤出内部裂纹,如图6所示。这是因为TIG定点焊焊点受到母材的高度拘束,大锤击力容易导致内部应力过大而产生裂纹。

图6 200 Hz,9 V锤击下出现裂纹

2.2 定点焊同步锤击激振熔池

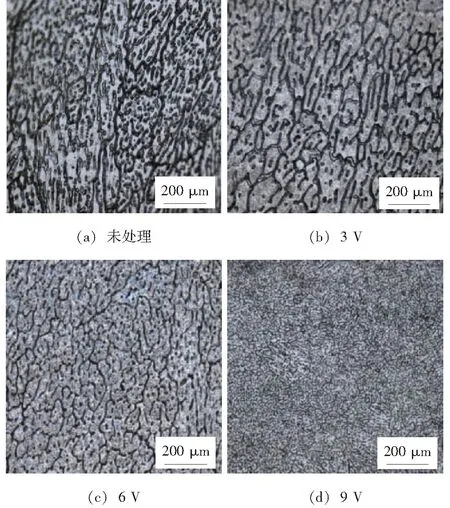

图7显示了6061铝合金在不同振幅下的显微组织。从图中可以看出,当驱动控制电压从3 V变为9 V时,初级相的形态逐渐退化,并且枝晶连续破碎。未经处理时,合金的主要相为粗大,发达的枝晶。当振幅为3 V时,初级相不会显着变化,但是当振幅增加至6 V时,粗大的树枝状晶体会破裂,并出现局部短棒状晶体,并且凝固的组织开始细化。当振幅进一步增加到9 V时,树枝状晶体完全破裂,并且初级相由破裂的树枝状晶体和玫瑰状晶体组成。因此,振幅的增加促进了振动的细化效果。

图7 不同激振振幅下6061铝合金的显微金相(100 Hz)

通过观察振动作用下的试验结果,可以看到熔池的振动可以显着改善合金的凝固组织,并且振幅的增加使细化效果增强。这是因为在合金的凝固过程中对熔体进行了振动处理。一方面,这种振动的施加促进液态金属熔池对流,并使熔体内部的温度波动,从而使枝晶的根部熔化,然后作为形核进入熔体的其余部分。另一方面,该振动还将对液态金属造成干扰,从而引起液相和枝晶之间的相对运动,并且随着振动的进行,液相连续冲向枝晶的根部,使其破裂。某些液相之间的移动速度存在一定差异,因此会产生“粘滞剪切”效应[12]。在这种作用下,生长中的树突尖端将被剪切成一个自由核,然后扩散并增加成核速率。

图8显示了6061铝合金在不同振动频率下的显微组织。从图中可以看出,当振动频率为50 Hz和200 Hz时,与未处理相相比,合金的初生相形态降低,枝晶局部破碎,但是 频率变化对晶粒细化的影响很小;但是,当频率为100 Hz时,很明显树枝状晶体断裂并且出现玫瑰晶体。这可能是由于100 Hz的振动频率最接近树枝状晶体的共振频率。此时,熔体中产生的相对运动和碰撞更加频繁,并且树枝状断裂的程度得到改善。

图8 不同激振频率下6061铝合金的显微金相(6 V)

3 结论

(1)与非振动处理焊接试样相比,加入振动后晶粒细化,单个试样可以清楚地看到树枝状断裂,从粗柱状晶体到细等轴晶体变化。

(2)锤击固化的焊缝会破坏结晶方向,破坏生长的树枝状晶体,并形成大量晶核以细化晶粒。锤击频率变化对晶粒细化的影响比锤击力的变化更明显。试验中200 Hz锤击频率效果最佳。

(3)在焊点附件同步锤击时,锤击作用实际是振动传导激振熔池,锤击力越大,实际振动振幅越大,对晶粒细化的影响比振动频率更为明显,振幅越大,晶粒细化效果越好。