厚板Invar钢多层多道焊与多层摆动焊效率与接头质量对比分析

2020-10-29郝巨李玉杨朱永苗张家豪占小红

郝巨,李玉杨,朱永苗,张家豪,占小红

(1.中航飞机股份有限公司,西安 710089;2.南京航空航天大学,南京 211106)

0 前言

先进复合材料成功地作为飞机结构材料迄今有几十年的历史,可以大幅度提升新一代大型飞机核心性能,成为继钢、铝、钛合金之后第四大航空结构材料[1]。随着大型飞机对承载性能的要求变高,复材零部件结构变得越大越复杂,因此复材模具材料其成形过程变得尤为重要。国外大量采用Invar钢作为复材模具,因为相比于其他模具材料其热膨胀系数更接近复材,能够有效解决因热膨胀系数差异较大而引发残余应力过大、装配误差等问题[2-3]。因此,Invar钢已经逐渐作为飞机零件模具型材的必然选择。

国内外诸多学者都对Invar钢的连接工艺进行了研究。吴东江等人[4]利用脉冲激光作为焊接热源,对2 mm,0.85 mm的Invar钢进行了焊接试验。结果表明,激光功率、脉冲宽度是焊缝表面形貌和接头质量的主要因素,同时焊缝处的晶粒度要比基体的粗大,引起焊接区域硬度下降,将导致熔池冷却后容易出现热裂纹。黄钢华等人[5]研究了20 mm厚的Invar钢钨极惰性气体保护焊。结果表明,未焊透缺陷形成主要与坡口间隙有关,这是因为TIG焊接过程中外界空气气流极易干扰起弧与收弧过程,从而产生气孔。张家铭[6]依次对3 mm,12 mm,25.4 mm厚度Invar钢进行双面多层多道TIG焊接工艺。在合理参数基础上,采用有限元法研究了Invar钢厚板焊接大型曲面模具结构件时翻转次数与层间冷却温度对焊接变形的影响,并采用火焰矫正法对焊后变形进行控制。采用无损探伤技术和显微镜观察微观组织等方法分析了常见的内部缺陷,如气孔、裂纹的产生原因并提出相应改善措施。Li等人[7]分析并比较了不开坡口5 mm厚Invar钢激光焊接和复合焊的微观组织、热膨胀系数和力学性能。拉伸试验表明,焊接接头处都出现断裂,但复合焊接抗拉强度高于激光焊接。

中厚板的焊接工艺多用于复杂构件,而传统的单道焊接很难满足厚板焊接的质量要求,国内学者针对厚板焊接进行了研究。杨晗等人[8]在45钢表面进行了多层多道堆焊试验,结果表明,后一道焊接的热输入会有利于前一道焊缝及热影响区的组织细化,焊缝组织主要含有细小等轴晶和柱状晶。Zhan等人[9]采用摆动焊焊接厚板Invar钢。结果表明,在层间产生了良好的熔合层,没有明显的缺陷。所有拉伸试验均发生韧性断裂,断口由等轴韧窝组成。

前述论文表明电弧焊和激光焊被广泛运用于连接Invar钢[10],但电弧焊的焊接工作效率比较低,激光焊接受构件结构限制较大。同时,国内大部分研究都集中在中小厚度Invar钢,而大型高性能飞机复合材料零部件要求大厚度Invar钢模具件。对于厚板连接常用的方法有多层多道焊和摆动焊,但是工作量较大、生产效率低、热输入较大多且情况复杂,因此有必要对厚板Invar钢多层多道焊和多层摆动焊进行研究。

文中对19 mm厚的Invar钢焊接试板进行了多层多道焊和多层摆动焊试验,并对比分析了两种焊接工艺的效率和功耗,同时对比分析了两种焊接接头的焊接质量。

1 厚板Invar钢多层多道焊与多层摆动焊试验

1.1 试验材料及设备

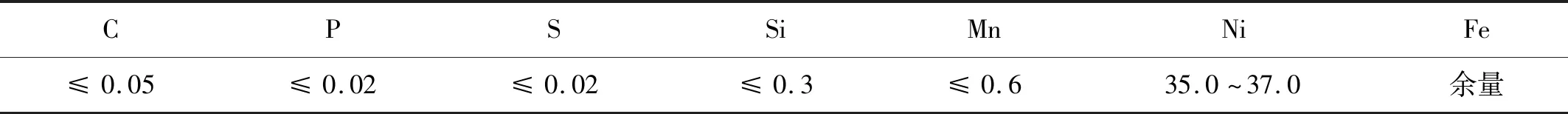

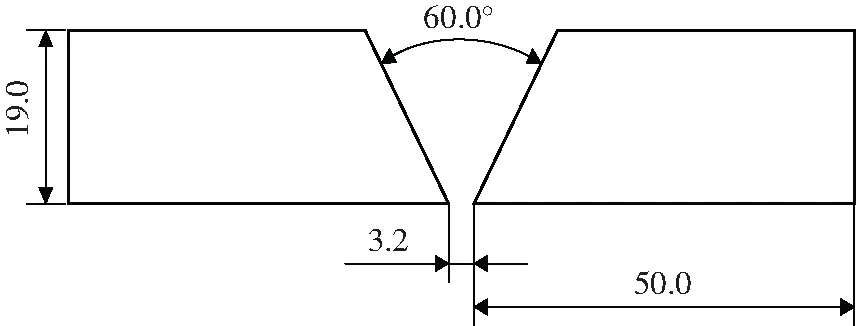

焊接试验中采用19 mm厚的Invar钢板作为母材,其具体化学成分见表1。焊接试验的试板尺寸规格为100 mm×50 mm,坡口角度60°,具体焊接结构形式如图1所示。焊丝采用Invar M93焊丝,其化学成分与Invar钢十分相近,焊丝直径为1.2 mm。该项目采用的焊接设备:型号为Fronius Trans Tig 5000 Job G/F的TIG焊机、型号为Fronius Trans Plus Synergic 5000 Steel的MIG焊机,配套设施有保护气体及柔性工作台等,如图2所示。

表1 Invar钢化学成分(质量分数,%)

图1 焊接结构示意图

图2 焊接设备

焊前清理时,使用角磨机和砂纸清理焊件坡口与两侧的氧化层与杂质,随后用丙酮溶液擦拭,在室温下干燥。

1.2 多层多道焊与多层摆动焊接试验

焊前准备后,分别进行多层多道焊和多层摆动焊试验,其中,多层多道焊采用2层TIG打底,然后使用MIG来填充和盖面,一共有7层焊道。多层摆动焊则是使用1层TIG打底,一共有5层焊道。使用具体的焊接工艺参数见表2、表3。

表2 多层多道焊接工艺参数

表3 多层摆动焊接工艺参数

进行完焊接试验后,对焊件进行线切割,选取合适部位取样,使用不同型号的砂纸研磨取得的试样,再在抛光机上进行抛光,抛光后使用王水进行腐蚀,在金相显微镜下观察腐蚀后的试样。

2 试验结果及工艺对比

使用多层多道焊和多层摆动焊都可以有效地连接厚板Invar钢,因此比较2种工艺的优劣对于厚板Invar钢焊接工艺的优化至关重要。该节对2种工艺下厚板Invar钢的焊接质量、效率和功耗进行了对比和分析。

2.1 焊缝宏观形貌对比

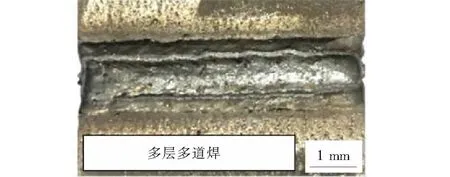

图3、图4分为2种工艺的焊缝宏观形貌,对比研究表明,多层摆动焊的焊缝正面成形要优于多层多道焊,焊缝正面成形更加美观整洁,并且有鱼鳞形的焊缝出现,飞溅较少。总体来看,多层摆动焊的焊缝宏观成形要优于多层多道焊。

图3 多层多道焊缝宏观形貌

图4 多层摆动焊缝宏观形貌

2.2 焊接效率对比

根据上述的多层多道焊和多层摆动焊试验,计算每焊接1 m长度的Invar钢厚板时2种工艺分别需要的时间,以此来对比两种工艺的生产效率。

平均焊接单位长度所消耗的时间为:

(1)

式中:T为平均焊接单位长度所消耗的时间(s);K为系数,取10(试验材料长度为100 mm);ti为焊接道数为i时的焊接时长(s);n为焊接的总道数。

2种工艺下焊接长度为1 m厚板Invar钢所需的时间见表4,可以发现多层摆动焊的焊接效率要高于多层多道焊。平均焊接单位长度Invar钢,多层摆动焊比多层多道焊要节约近20%的时间。

表4 2种焊接工艺焊接单位长度Invar钢所需时间

2.3 焊接功耗对比

根据上述试验来分析2种工艺的焊接功耗,计算每焊接1 m长度的Invar钢厚板时2种工艺焊机分别需要输出的能量,以此来对比2种工艺的输出耗能。

平均焊接单位长度焊机所消耗的能量为:

(2)

式中:Q为平均焊接单位长度焊机所消耗的能量J;Ui为焊接编号为i道时的电压(V);Ii为焊接编号为i道时的电流(A);ti为焊接编号为i道时的焊接时长(s);n为焊接的总道数。

基于上式可以计算出平均焊接1 m厚板Invar钢时焊机所输出的能量,结果见表5。可以发现,在焊接单位长度的厚板Invar钢时,多层摆动焊所消耗的能量为12.97 MJ/m,多层多道焊所消耗的能量为10.16 MJ/m,多层摆动焊耗能要比多层多道焊耗能低21.7%左右。

表5 2种工艺焊接单位长度Invar钢焊机所输出的能量

3 金相分析

3.1 层间微观组织对比分析

对试验后的焊件进行切样,使用金相砂纸对所切试样进行研磨,再在抛光机上抛光,最后用相机和光学显微镜观察多层摆动焊和多层多道焊接的横截面图像,如图5和图6所示。由图5可知,多层摆动焊焊缝表面光滑、质量良好、无明显的表面缺陷,同时摆动焊电弧在侧壁停留时间长,可以提高侧壁受热量及改善熔合不良的情况。多层多道焊的宏观截面图如图6所示,可以发现焊接接头成形良好,截面无烧伤、宏观裂纹等缺陷,但是相比于摆动焊表面很不均匀,有明显的焊道痕迹。

图5 多层摆动焊的横截面图像

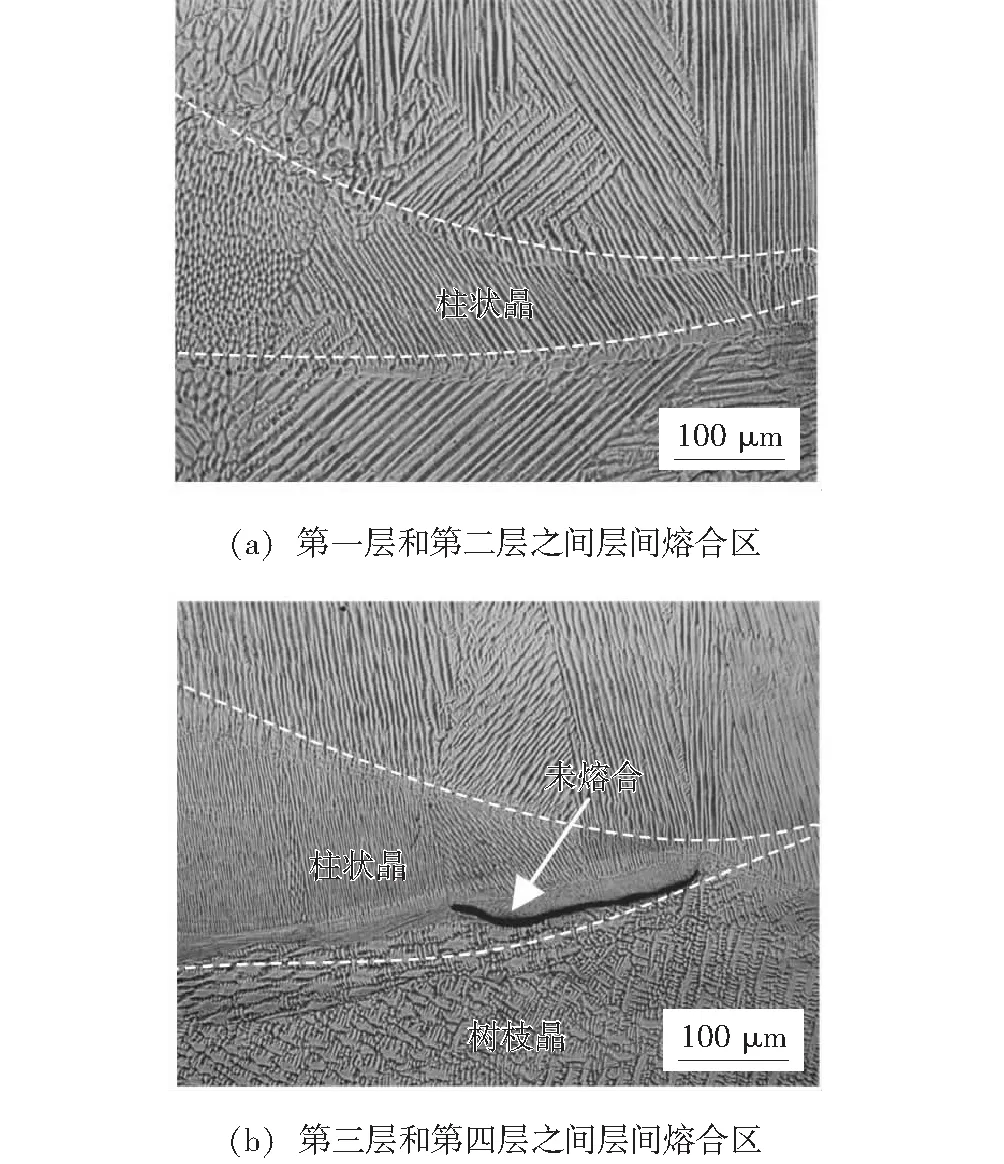

多层摆动焊和多层多道焊的层间在焊接过程中都会发生重熔,二次凝固后形成层间重熔区,层间组织的对比分别如图7、图8所示。多层摆动焊的重熔区熔合良好,没有裂纹、气孔、未熔合等缺陷。而多层多道焊却出现了明显的未熔合缺陷,如图8b所示。一方面是由于层间焊道表面的氧化层未被清理造成的,层间清理不好容易导致层间夹渣和熔合不良;另一方面是焊道数过多,焊缝冷却阶段凝固收缩没有液态金属及时补充从而产生未熔合。由于焊枪的摆动运动对熔池产生了搅拌作用,导致熔化速度过高,多层摆动焊的层间组织出现了明显的外延结晶,生长方向垂直于熔合线并且倾向于彼此平行,柱状晶的生长一直延续到下一焊道的组织;而多层多道焊的层间组织取向与上一焊道和下一焊道的组织都不太一样,外延结晶现象非常微弱。此外,多层摆动焊和多层多道焊的层间组织由于经过了多次的热输入,重熔之后晶粒变得细小均匀,相比之下明显可以看出,多层多道焊的重熔区组织更为细小。同时,多层摆动焊和多层多道焊的晶粒尺寸随着层数的增加而减小,原因是在底层的焊缝组织受到的纵向热输入不断增加,在后续焊缝的热作用下垂直生长。

图7 图5中多层摆动焊层间熔合区金相图

图8 图6中多层多道焊层间熔合区金相图

3.2 晶粒尺寸及热影响区对比分析

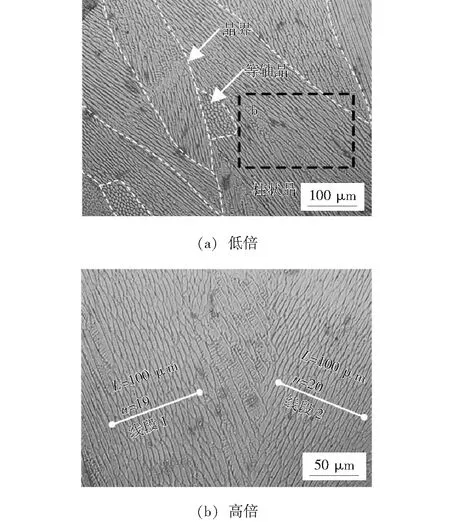

图9a~图9b、图10a~图10b分别是多层摆动焊和多层多道焊在光学显微镜下低倍、高倍的焊缝中心处金相照片,焊缝中心基本都存在2种类型的晶粒——大量方向不同的细长柱状晶和少量的等轴晶。并且随着焊缝中心逐渐向焊缝侧过渡时,有明显的等轴晶粒转变为柱状晶趋势,这是由于焊缝中心区域温度梯度小,促进了等轴晶的生核与长大;而焊缝两侧与母材存在较大的温度梯度,是柱状晶体形核和生长的先决条件。

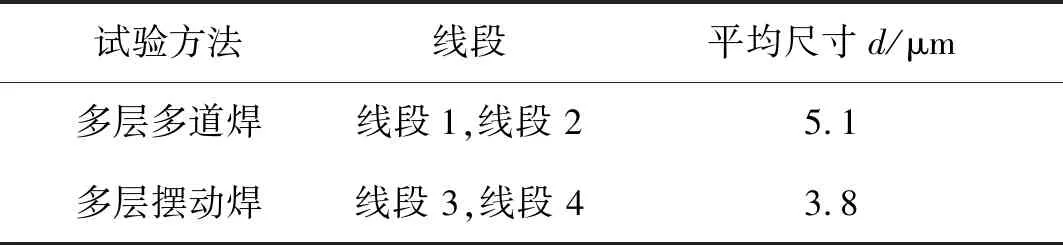

用100 μm的直线分别测量多层多道焊和摆动焊的亚晶粒尺寸,其值由式(3)测得:

(3)

式中:L为测试线的长度,n为计数的细胞晶体的数量;ε表示晶粒尺寸,单位为μm。测得的结果见表6。

表6 2种焊接工艺焊缝中心区域的亚晶粒尺寸

在多层摆动焊和多层多道焊的焊缝中心各取了2条100 μm直线,最后求得多层多道焊的平均晶粒尺寸为3.8 μm,多层摆动焊的平均晶粒尺寸为5.1 μm。多层多道焊平均晶粒尺寸小于多层摆动焊,是由于多层多道焊的焊道数更多,每层的焊缝尺寸较小,后续的焊接都会对前面形成的焊缝组织产生热作用,相当于进行了更多次数的热处理,最终形成了更细的晶粒。同时摆动焊是沿曲线进行焊接,因此单道线速度较小、热输入较大,对焊缝会造成更大的热输入,有利于晶粒不断长大。

图9 多层摆动焊焊缝中心处金相图

图10 多层多道焊焊缝中心处金相图

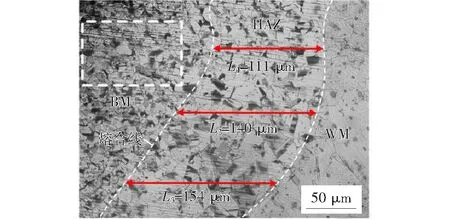

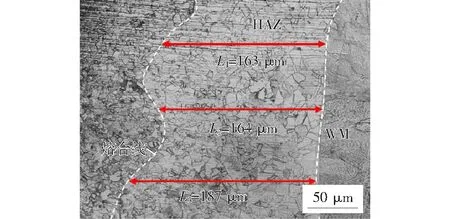

多层摆动焊和多层多道焊的热影响区组织分别如图11、图12所示,母材组织如图13所示。结果表明,母材都是由单相奥氏体晶粒组成,在母材和焊缝之间观察到的粗大等轴晶的区域为热影响区。由于多次焊接,每一次焊接后热影响区都会在焊缝金属回火过程中经历一次热过程,导致热影响区晶粒长大。通过对比,明显发现多层摆动焊的热影响区的等轴晶晶粒大小要较多层多道焊的粗大,因为多层摆动焊焊接过程中速度是不均匀的,在熔池两侧停留的时间较长,促进了晶粒的生长。热影响区的宽度大小测量如图11和图12所示,测量3次取平均值。多层摆动焊的热影响区宽度大约为135 μm,而多层多道焊由于多次加热,热影响时间更久,导致热影响区晶粒尺寸更大,约171 μm。

图11 多层摆动焊热影响区金相图

图12 多层多道焊热影响区金相图

图13 母材区域金相图

3.3 显微硬度对比分析

采用HVS50硬度计对多层摆动焊和多层多道焊的硬度进行了测定,加载15 s,载荷9.8N。测量位置分别处于距离底层高6 mm和15 mm处,测量路径从焊缝中心处直到母材。多层摆动焊和多层多道焊的硬度测量结果如图14、图15所示,x轴是测量点到焊缝中心的距离mm,y轴是维氏硬度值HV。硬度分布图表明在距离底层15 mm时,硬度最低的位置一般处于热影响区。

图14 多层摆动焊显微硬度测量结果

图15 多层多道焊显微硬度测量结果

由于电弧加热,热影响区晶粒长大,焊接接头的软化使热影响区的硬度降低,因此热影响区一般都是焊接接头的薄弱点。同时硬度最高的位置一般处于焊缝中心处,因为中心处温度梯度较小形成大量的等轴晶,由于细晶强化提高了材料的硬度。但是在距离底层高6 mm时,会发现焊缝区的硬度大部分不仅比母材低,还低于热影响区。这是因为越靠近底层,晶粒越大导致显微硬度越低。将两种工艺的显微硬度进行对比,显然多层多道焊的硬度平均值高于多层摆动焊,正是因为多层多道焊小于多层摆动焊的晶粒平均尺寸,这在前文也通过计算证明。

4 结论

(1)在焊接单位长度的19 mm厚Invar钢时,多层摆动焊比多层多道焊要节约近20%的时间,多层摆动焊输出耗能要比多层多道焊输出耗能低21.7%左右。

(2)多层摆动焊的层间重熔区熔合良好,多层多道焊却出现了明显的未熔合缺陷。多层摆动焊和多层多道焊的层间组织由于经过了多次的热输入,重熔之后晶粒变得细小均匀。

(3)多层多道焊的晶粒平均尺寸为3.8 μm,多层摆动焊的晶粒平均尺寸为5.1 μm;多层摆动焊的热影响区宽度大约为135 μm,多层多道焊热影响区宽度大约为171 μm。

(4)在距离底层15 mm时,硬度最低的位置一般处于热影响区;在距离底层高6 mm时,会发现焊缝区的硬度大部分低于热影响区。通过对比分析,多层多道焊的硬度平均值高于多层摆动焊。