激光焊接KMN钢的工艺参数及组织和性能

2020-10-29邓德伟吕捷马玉山张勇黄治冶田鑫

邓德伟, 吕捷, 马玉山, 张勇, 黄治冶,田鑫

(1.大连理工大学,辽宁 大连 116024; 2.沈阳鼓风机集团股份有限公司,沈阳 110869;3.吴忠仪表有限责任公司,宁夏 吴忠 751100;4.三一重机有限公司,上海201413)

0 前言

压缩机叶轮的结构复杂,工作环境恶劣,这就对材料的性能提出了很高要求。早期引进于意大利的KMN钢是一种低合金高强钢,由于其含碳量低,综合力学性能和焊接性较好,且成本较低,经常用于制造离心鼓风机和压缩机的焊接叶轮[1-2]。

激光焊接被认为是“21世纪最有发展前景的制造技术之一”。与传统焊接方式相比,激光焊接的焊接速度快,效率高;激光焊接的能量更集中,深宽比也较大,从而有着较小的热影响区和较小的变形;激光焊接容易实现自动化,且对于激光束的控制很灵活[3-5]。尽管如此,激光焊接在大型风机叶轮的制造中仍很少得到研究和应用。

合适的焊接工艺参数对提高焊接叶轮的整体性能至关重要[6-7]。该文通过设计正交试验来进行不同参数组合的激光焊接试验,分析焊接参数对KMN钢激光焊接的影响。将激光焊与TIG焊的焊接接头拉伸和冲击试验结果进行对比,并从微观角度分析组织对激光焊接接头性能的影响。可以为激光焊接在KMN钢焊接领域更进一步的应用提供技术依据,同时对于压缩机叶轮的制造也有一定的借鉴意义。

1 试验材料与设备

试验选用的材料为热轧KMN钢板,用于激光单板自熔焊的试板规格为100 mm × 250 mm × 6 mm,用于激光对接自熔焊的试板规格为90 mm × 90 mm × 5 mm。KMN钢板的化学成分见表1,可以看出所用材料满足工厂成分要求。

表1 KMN钢的化学成分(质量分数,%)

试验使用六轴机械臂的激光焊接系统,型号为KR120 R2700 extra HA。激光束来自TruDisk 6602碟片激光器,其技术参数见表2。激光头型号为ALO3,可通过改变聚焦的方式改变聚焦光斑的大小。图1为焊接时使用的装夹系统示意图,试验过程中背面保护气只在对接焊时打开,出气孔设置在焊缝下端,通过试板两侧滑块可以将保护气较长时间地保留在焊缝下端的空腔中,以提高背面保护效果。正面和背面保护气送气量均为10 L/min。

表2 激光焊接系统的技术参数

图1 装夹系统

焊接完成后,用电火花线切割从各个样品焊缝位置取下合适的试样,用200号~1 500号砂纸对试样进行磨制并抛光,清洗后吹干,用体积分数4%硝酸酒精的试剂对试样进行腐蚀。在Nikon ECLIPSE MA100金相显微镜下观察焊缝横截面的显微组织,并采用Zeiss Supra55型场发射扫描电子显微镜进行微观组织的观察和晶粒尺寸的测量。通过X射线衍射仪(岛津 XRD-6000)对材料的物相组成进行测定。由型号为MVC-1000B的维氏硬度计对焊缝进行显微硬度测试,加载载荷300 g,保压时间15 s。材料的拉伸试验在DNS300电子万能试验机上进行,最大试验力为300 kN。冲击试验在摆锤式冲击试验机JB-300B中进行,最大冲击能量为300 J。

2 试验过程和方法

2.1 激光焊接试验正交参数选择

正交试验采用单板自熔焊的形式,选择光斑直径、焊接速度和激光功率3个参量作为因素,设计这3个因素的不同水平见表3。激光焊接前,用无水乙醇擦拭试板,以去除加工过程中产生的油污。

表3 正交试验设计因素及其水平值

2.2 焊接接头组织和性能测试

选择能量密度较高和较低的2组参数焊接的试板,切取试样进行金相观察和显微硬度测试。对焊缝横截面拍摄不同区域的金相组织照片,随后在焊缝横截面中部沿水平方向测试维氏硬度。拉伸试样按照标准GB/T 228.1—2010《金属材料拉伸试验 第1部分:室温试验方法》加工,焊缝置于试样的中心位置。冲击试样按照标准GB/T 2650—2008《焊接接头冲击试验方法》加工,U形缺口取在焊缝上。

3 试验结果

3.1 激光焊接正交试验结果

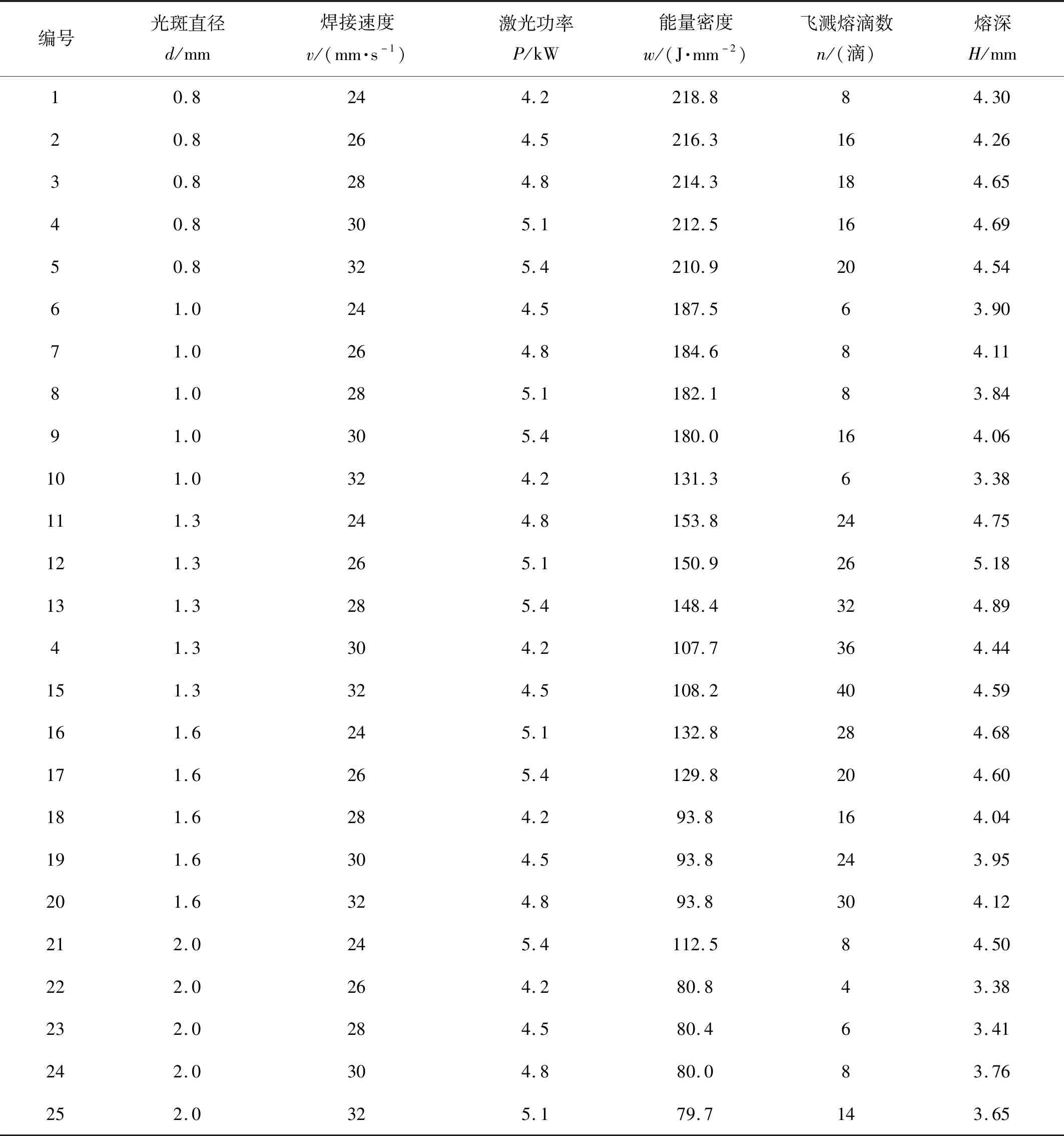

试验以熔深和飞溅熔滴数为响应量,要求在达到较大熔深的同时获得良好的表面质量。采用L25(56)正交表,选定的焊接工艺参数和对应焊缝的熔滴飞溅、熔深测量结果列于表4。其中:d表示光斑直径;v为焊接速度;P为激光功率。选择能量密度(激光功率与焊接速度和光斑直径乘积的比值[8])作为综合参量。

表4 正交试验参数和结果

采用极差分析法对结果进行分析,以熔深、飞溅程度为响应量,得到各响应量的极差见表5,影响熔深的各因素主次顺序为:d,P,v,而影响飞溅数量的各因素主次顺序为:d,v,P。

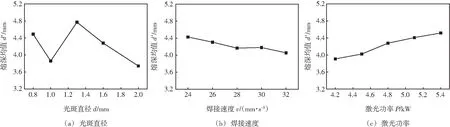

图2为熔深随各因素的变化曲线,从图2a可以看出,d对熔深的影响比较复杂,并非呈单调变化,而是表现为随着d的增大,先减小后增大再减小。Katayama等人[9-10]研究了不同光斑直径下,用10 kW功率的光纤激光器焊接304不锈钢时的焊道熔透深度。结果表明,当焊接速度在1~2 m/min(即16.7~33.3 mm/s)范围内时,相同的焊接速度下,熔深也并未随着光斑的增大而单调减小。温鹏等人[11],在用3合不同光斑直径的光纤激光器焊接304钢平板时也发现了类似的现象。根据激光原理[12];聚焦光斑直径与聚焦透镜焦距成正比,与发散角成反比。因而当改变透镜焦距使光斑直径增大时,发散角减小,从而使光束在熔池中的传播和能量的传递发生变化,更多的能量作用于小孔底部,使熔池的宽度减小。另外,随着光斑直径的增大,功率密度减小,熔透能力下降。这两方面综合作用,导致了熔深的变化。图2b和2c为熔深随焊接速度v和激光功率P的变化曲线。如图所示,随着v增加熔深减小,而随着P的增加熔深变大。这是因为,其他参数不变时,v增加导致单位时间作用在单位长度上的激光能量(即热输入)降低,从而使熔深减小;P增加导致热输入升高,使得熔深也增大。

表5 正交试验的响应量极差表

图3为飞溅程度随各因素的变化曲线。图3a也呈现出非单调变化且曲线形态与图2a相似。当d为1.0mm和2.0 mm时,飞溅的程度最小。随着光斑直径的增加,焊缝的横截面逐渐由钉子形转变为倒锥形,表明激光传递能量的方式也由小孔型向热传导型转变。而热传导型焊缝的熔池相比小孔型熔池更加稳定,不易产生飞溅,因而在大光斑下飞溅较少。图3b和图3c为飞溅程度随v和P变化的曲线,随着v和P的增加,飞溅程度增大。这是因为,飞溅程度的大小与熔池的稳定性有关,增大v和P使熔池中金属溶液的流动更加紊乱,熔体的垂直动量更容易满足克服表面张力的要求,因而更容易产生飞溅[13-14]。

图2 熔深随各因素的变化

图3 飞溅程度随各因素的变化

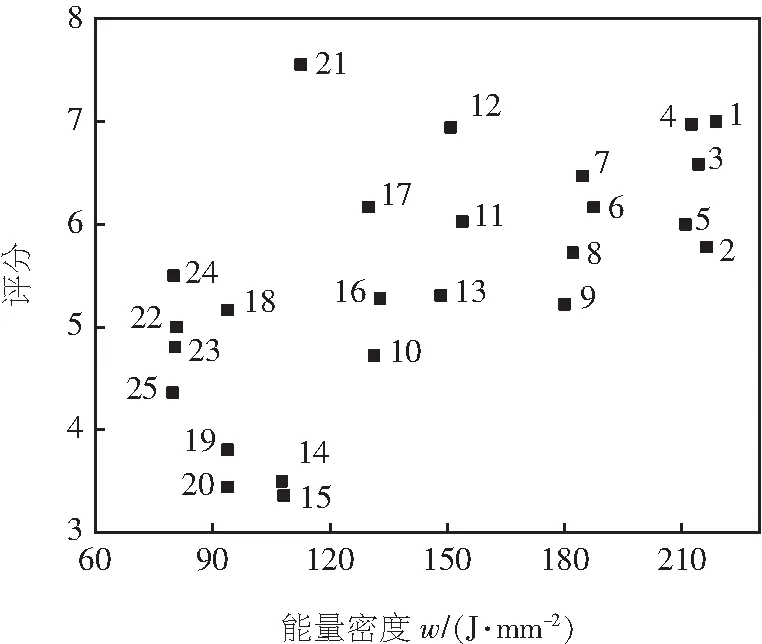

焊接效果采用加权评分的方式来评估,熔深以最大值5.18 mm为10分,最小值3.38 mm为0分;飞溅以最小值4个为10分,最大值40个为0分。中间值按等间距划分,并对熔深和飞溅评分分别乘以0.5后相加,最终得到的评分值与能量密度的关系如图4所示。可以看到能量密度较大时评分较高,评分最高的3组编号为21号、1号和4号。考虑到21号参数组合能耗较高,选择1号参数组合。

图4 焊接效果与能量密度的关系

3.2 焊接接头的组织和性能

3.2.1宏观形貌和显微组织分析

根据能量密度高低选取出3号和23号2个参数下的试样,其相应的能量密度分别为214.3 J/mm2和80.4 J/mm2。图5为3号和23号试样的焊缝横截面形貌,可以明显地看出3号焊缝截面为钉子形,而23号焊缝接近倒锥形。能量密度较高的3号焊缝熔深和熔宽明显大于23号,计算得3号和23号焊缝的深宽比分别为1.25和1.06。

图5 高、低能量密度下激光焊焊缝横截面宏观形貌

图6为3号焊缝母材和焊缝的金相组织。图6a为母材区域,其组织为板条马氏体(白色)和断续链状分布的铁素体以及碳化物(黑色)。图6b中熔化区的显微组织主要是白色的板条马氏体,并有少量铁素体和细小的碳化物分布在原奥氏体晶界和马氏体板条界处。图6c为紧靠熔合线的热影响区组织形貌,可看到等轴状原奥氏体晶粒内分布着不同取向马氏体束,此区域晶粒尺寸较大,称为粗晶热影响区[15]。这是由于该区靠近熔化区,高温奥氏体区停留时间较长,使晶粒发生粗化。图6d为远离熔合线的热影响区组织形貌,此区域的组织由回火马氏体和大量弥散分布的黑色碳化物组成。该区域在焊接时被加热到奥氏体化温度以下,马氏体发生回火,析出大量的碳化物[16-18]。

图6 3号试样的金相组织

图7为3号和23号试样焊缝熔化区的SEM照片,其组织中马氏体板条宽度分别约为0.72 μm和0.50 μm。3号试样由于焊接能量密度较高,焊缝区域的冷却速度慢,晶粒易长大,因而马氏体板条也较为粗大。

图7 3号和23号试样焊缝的SEM二次电子像

图8给出了母材、3号试样和23号试样焊缝的X射线衍射谱。衍射谱中3个试样均只含有α相的衍射峰而没有γ相的衍射峰,表明焊缝组织主要为马氏体而没有大量的残余奥氏体。

图8 母材、3号和23号试样焊缝的X射线衍射谱

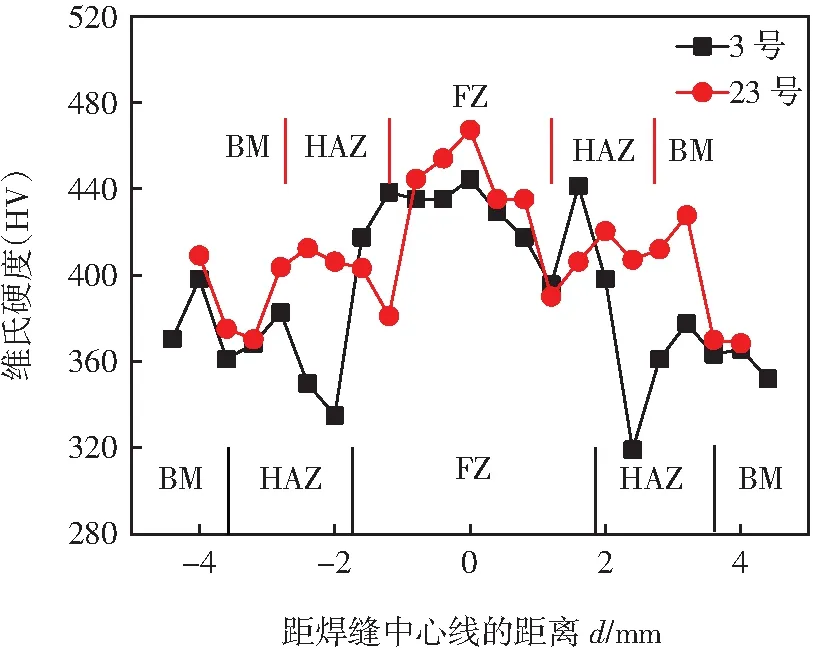

3.2.2显微硬度分析

图9为3号和23号焊接试样不同区域的硬度曲线。3号试样的熔化区平均硬度为428 HV,母材平均硬度为368 HV,约为熔化区的86%。硬度最低的位置出现在热影响区中紧靠熔合线的位置,硬度约为326 HV,仅为熔化区的76%。结合金相观察可知,晶粒粗化是该区域硬度下降的主要原因。远离熔合线的热影响区硬度逐渐升高,甚至略高于母材,这与该区在焊接时不完全奥氏体化,冷却过程中形成部分马氏体以及碳化物弥散分布有关。23号与3号相似,最高硬度值同样出现在熔化区,约为447 HV,最低硬度值出现在熔合线附近的热影响区,约为386 HV,是熔化区的86%。可以看到除母材外,23号试样各区域硬度均高于3号相应区域,这与能量密度降低使晶粒细化有关。

图9 3号和23号焊接试样不同区域的硬度曲线

3.2.3激光对接焊接头形貌及拉伸性能

经单板激光自熔焊正交试验优化参数后,对KMN钢进行对接焊。对接焊由于间隙的存在,光束更容易到达试板底部,故相同参数的激光束在对接时获得的熔深更大,因此对接焊时需对前述优化参数进行适当调整,在保证全熔透的同时,尽量减少飞溅和塌陷等缺陷。调整后的激光参数为:激光光斑直径0.8 mm,焊接速度30 mm/s,激光功率4.5 kW。图10为利用该参数得到焊缝的外观形貌,焊缝上表面周围较光滑且没有飞溅,大部分区域呈金黄色,局部因氧化而呈灰黑色,焊缝呈连续的鱼鳞状;下表面的飞溅也较少,焊缝均匀连续,因背面的保护气装置效果较好,导致焊缝背面未受氧化整体呈银白色。

图10 优化参数下激光对接焊焊缝表面宏观形貌

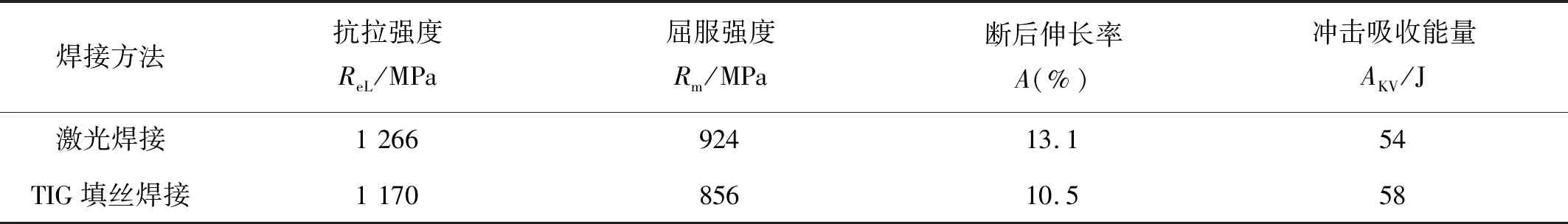

为了考察焊缝是否符合工程要求,采用工厂中普遍使用的焊接方法——手工TIG填丝焊(焊丝牌号为ER 90S-B3,直径1.2 mm)焊接相同厚度的KMN钢板(焊接电流105 A,电弧电压13 V),焊后检测其拉伸性能并与激光焊焊缝进行对比。表6列出了两种焊接方法获得焊接接头的力学性能,激光焊接头的抗拉强度、屈服强度及断后伸长率均高于手工TIG填丝焊接头,而冲击韧性略低。

表6 优化参数下激光焊接头与TIG焊接头力学性能对比

图11a为优化参数激光对接焊试板的拉伸断裂试样,接头位于试样的中间位置,从图中可以看出试样断裂在母材处,表明焊缝的强度高于母材。图11b为激光焊拉伸试样断口,主要由纤维区和剪切唇组成,说明材料的塑性较好。图11c、图11d为TIG填丝焊拉伸断裂试样及其断口,可以看出,试样断裂面与拉伸方向呈一定角度贯穿整个焊缝,断口近似呈阶梯型。由于其断口处发生颈缩,且断裂延伸率为10.5%,可以推断其发生塑性断裂。但因填充材料的强度低于母材,导致断裂发生在焊缝区。

图11 优化参数下激光焊接头与TIG焊接头拉伸断裂试样对比

4 结论

(1)在选定的试验参数范围内,通过极差分析可知,随着激光光斑直径d从0.8 mm增大到2.0 mm,KMN钢激光自熔焊焊缝的熔深值和焊缝表面的飞溅数量的变化规律接近,均呈非单调变化,在d= 1.2 mm时达到最大,在d= 2.0 mm时最小;随着焊接速度的增大,焊缝熔深值缓慢减小,而飞溅数量缓慢增多;焊缝熔深值和飞溅数量均随着激光功率的增大而增大。通过加权评分的方法得到的优焊接参数为:光斑直径0.8 mm,焊接速度24 mm/s,激光功率4.2 kW。

(2)焊缝熔化区显微组织为白色板条马氏体,并含有少量铁素体和细小碳化物,紧靠熔合线的热影响区处,原奥氏体为较粗的等轴晶,而远离熔合线的热影响区组织为马氏体和弥散分布的黑色碳化物。能量密度高时,焊缝熔深和熔宽较大,形成的马氏体较为粗大;能量密度低时,与之相反。

(3)接头熔化区的硬度最高,母材次之,热影响区最低;能量密度低的焊接接头各区域显微硬度高于能量密度高的焊接接头;激光对接焊拉伸试样在母材处发生断裂,相比于手工TIG焊接接头,激光焊接接头的强度、塑性更高,而冲击韧性略低。