铁路长大货车导向梁组成焊接工艺

2020-10-28金朝辉孙海涛张忠玉冯宝珠

金朝辉,孙海涛,张忠玉,冯宝珠

(中车齐齐哈尔车辆有限公司,黑龙江 齐齐哈尔 161002)

0 前言

随着国内经济快速发展,制造业水平不断提高,大型钢结构在重型装备中发挥着越来越重要的作用,其结构也变得越来越复杂。业内学者就钢结构焊接不同课题方向进行了深入研究。陈裕川等人[1]在钢结构制造工艺方面进行了相关研究;马泉山等人[2]研究了各种金属材料性能及所适用的焊接设备;翁宇庆等人[3]对低合金钢在中国的发展现状与趋势进行了研究;黄本生等人[4]及史春元等人[5]则分别在异种材料焊接方面进行了大量的研究;李金龙等人[6]及张斌等人[7]分别总结了不同情况下焊接变形的控制和矫正。但将钢结构焊接多种影响因素同时考虑加以控制的研究并不多见。导向梁组成是载重吨位达450 t的铁路长大货车——钳夹车、落下孔车的重要组成部件[8],论文通过导向梁组成焊接工艺策划,阐述了兼具钢结构形状复杂、低合金高强钢焊接、异种材料焊接、中厚板材焊接变形控制与矫正诸多制造难点于一体的大型钢结构多目标控制措施,满足钢结构焊接制造要求。

1 主要焊接技术难点

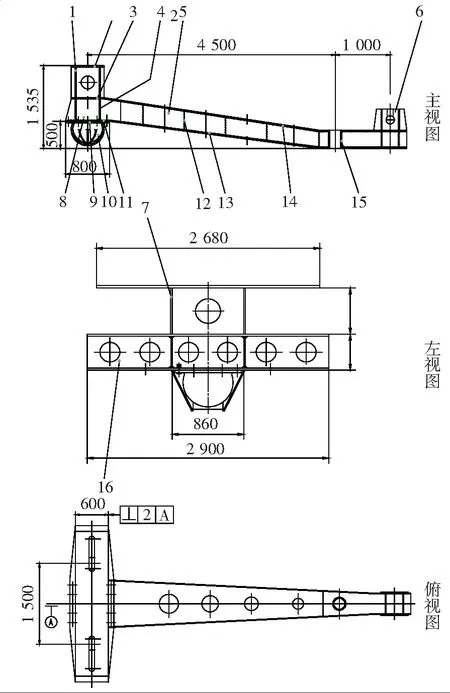

图1为导向梁组成简图,整体构成为焊接钢结构,大上心盘与主体采用螺栓联接。为显示清晰,图中省略了焊接符号。技术要求:序号3外露上平面及序号11与心盘接触区域的平面度为1 mm。导向梁各零部件的材质及板材厚度见表1。

图1 导向梁组成简图

表1 导向梁各零部件的材质及板材厚度

分析图样可知导向梁组成是以钢结构为主体的“T”字形箱型梁。端部上、中、下盖板处主要承受铅垂载荷,为腹板、盖板式双层箱结构;导向梁侧板组成处主要承受侧向水平载荷,采用侧板、盖板结构。端部双层箱结构中心线与导向梁纵向中心线垂直度2 mm,形位公差要求较高。大上心盘通过大上心盘挡圈及紧固螺栓密贴固定在导向梁组成的下盖板的下表面上,此处平面度为1 mm,中盖板外露上平面的平面度为1 mm,精度要求较高。全部板材件的厚度均为10 mm以上的中厚板,焊接变形不易控制。各板材件间存在较多的异种材料焊接。侧板组成采用日本进口的WEL-TEN780A低合金高强钢,该钢材热切割影响区对强度影响较大,焊后变形不可采取火焰矫正。

经分析可知,导向梁组成技术难点主要为钢结构整体焊接工艺流程策划、WEL-TEN780A低合金高强钢焊接、异种材料焊接、焊接变形的控制与矫正、导向销套位置尺寸的保证等方面,详述内容见下文。

1.1 导向梁焊接

铁路长大货车的钢结构焊接通常采用以平台为主要工艺装备的组焊方式进行。但由于导向梁组成形状复杂,没有可以直接当做基准的平面,组装基准难以确定;钢结构中零部件大多为中厚板件,焊接变形大且控制和矫正比较困难,使工件的形位尺寸不易保证。以上因素导致导向梁组成焊接质量难以保证。

1.2 侧板组成拼接

导向梁组成承受的水平力较大,为减轻车体重量同时保证强度,侧板组成采用WEL-TEN780A钢材制造,该钢种为低合金高强钢,化学成分和力学性能列于表2和表3[9]。其焊接性能较好,但存在两项工艺缺陷:一是数控火焰切割下料后的热影响区对材料的强度影响较大,焊接时要去除;二是为避免高温改变材料的强度,焊后变形不允许火焰矫正。侧板组成是由两种压型的板材件拼接而成,拼接后如何保证各项几何尺寸和力学性能,是又一技术难点。

表2 WEL-TEN780A钢材的化学成分(质量分数,%)

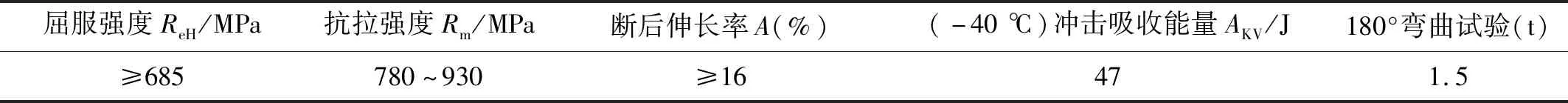

表3 WEL-TEN780A钢材的力学性能

1.3 零部件间的异种材料焊接质量

导向梁组成中组焊件材质达到4种,有进口牌号和国产牌号,有板材件和锻件。相互之间进行不同材质的搭配焊接,如何选取合适的焊接参数和焊材,保证焊缝的质量稳定,强度达标,是第3个技术难点。

1.4 中厚板焊接变形控制和焊后矫正

导向梁组成大多为中厚板件焊接,焊接变形不但在组焊过程中不易控制,焊后矫正也具有很大难度。

1.5 导向销套的位置尺寸

导向销套的位置直接影响长大货车通过铁路轨道曲线时导向销的位置,进而影响整车的导向功能。受焊接收缩量的影响,图1中尺寸4 500 mm,很难保证。

2 主要焊接技术难点的工艺措施

2.1 导向梁组成整体焊接质量保证措施

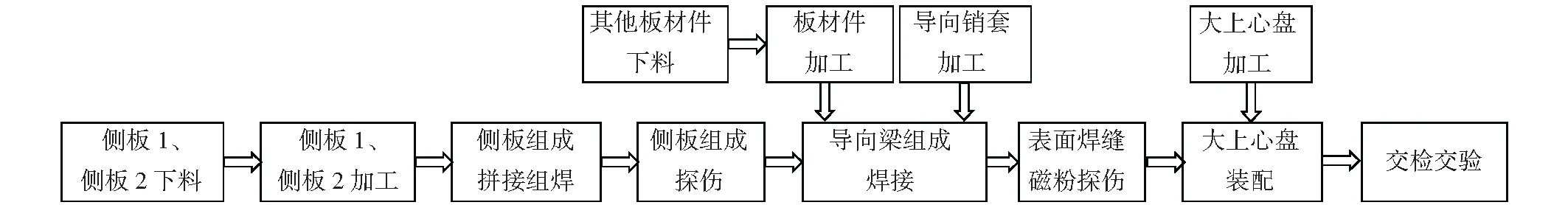

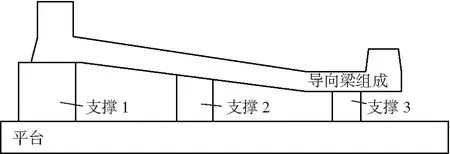

针对导向梁组成的特殊结构形式及容易出现的质量问题,制定如图2所示的工艺流程。所有板材件采用数控火焰切割机下料,周边预留加工余量,采用铣床、刨床等机械设备加工周边及坡口。导向销套和大上心盘由车床车成。导向梁组成在平台上采用正装方式组焊,先将下盖板、导向梁下盖板两条互相垂直的中心线放样在平台上,然后将专用工艺装备的3件支撑分别置于下盖板、导向梁下盖板纵向中间位置、等分撑杆座3处,如图3所示。以此为基准,由下至上逐层装配各零部件,翻转工件进行水平施焊。焊后对所有外露焊缝磁粉探伤,如有缺陷,进行修复。检测并对导向梁组成尺寸超差的部位进行矫正,最后进行交检交验。

图2 导向梁组成焊接工艺流程图

图3 专用工艺装备简图

2.2 侧板组成的拼接质量保证措施

侧板组成由侧板1、侧板2两个零件拼接而成,如图4所示,技术要求:焊缝须按GB/T 11345—1989《钢焊缝手工超声波探伤方法》的要求进行超声波探伤检查,检查等级为B级,评定等级为Ⅰ级。材质均为WEL-TEN780A,为保证侧板组成的尺寸,采取如下工艺步骤:侧板1、侧板2数控切割下料,周边留加工量→加工侧板1、侧板2的拼接坡口→组焊侧板1、侧板2→超声波探伤→加工侧板组成周边→压型。

图4 导向梁侧板组成简图

由于侧板受力较大,焊接时用焊条电弧焊,采用进口与WEL-TEN780A钢材配套的L-80SN焊条。先定位焊,然后焊打底焊缝,之后正常施焊,将工件翻转180°,封底焊,正常施焊,补焊缺陷,超声波探伤。焊接工艺参数见表4。为保证焊缝质量,焊接工艺做如下要求:作业环境温度在+5 ℃以上;焊条经400 ℃高温烘焙;焊前除净母材坡口两侧杂质,对接缝及两侧预热100~150 ℃;正面坡口处采用多层焊法,短弧、窄道操作;多层焊缝用风动工具轻击(打底、表面层除外)以消除应力;接缝两端加引弧板;多层焊起落弧点错开,弧坑处必须填满。

表4 L-80SN焊条焊接电流

2.3 零部件间的异种材料焊接质量保证措施

2.3.1国产异种钢材之间的焊接质量保证措施

导向梁组成焊接过程中,存在国产异种材料的焊接。如下盖板与大上心盘挡圈之间的焊接,导向梁上、下盖板与导向销套之间的焊接等。为提高工作效率,采用二氧化碳气体保护焊。选用的焊接材料和相关焊接工艺参数见表5。

表5 国产异种材料二氧化碳气体保护焊焊接工艺参数

2.3.2进口与国产钢材的焊接质量保证措施

在导向梁组成焊接的过程中,也存在进口WEL-TEN780A钢材与国产异种材料的焊接。为提高焊缝强度,保证设计要求,侧板组成与中、下盖板之间的焊接,侧板与下腹板之间的焊接,侧板与导向梁上、下盖板的焊接采用焊条电弧焊;侧板与隔板的焊接采用半自动混合气体保护焊。选用的焊接材料和相关焊接工艺参数见表6。

表6 WEL-TEN780A钢材与国产异种材料焊接工艺参数

2.4 中厚板焊接变形控制和焊后矫正保证措施

导向梁组成焊接变形控制采用过程控制为主、焊后矫正为辅的策略。组焊时,将下盖板定位焊在专用工艺装备上;使用夹具将两侧板组成固定;为防止侧板出现过大的波浪变形,在两侧板组成之间点焊工艺支撑管(组焊后拆除);由下至上逐层组焊各零部件,对称、水平施焊。这样,既保证了导向梁组成的垂直度,又有效地控制了焊接变形。导向梁组成组焊后,平面度要求高的部位—下盖板与心盘接触区域和中盖板上平面的平面度超差,超差位置为下盖板和中盖板的边缘,而下隔板和下腹板围成区域内的盖板平面度均未超差。针对这种情况,采用火焰加机械的方法对该部位进行矫正。即矫正下盖板时,用氧-丙烷火焰烘烤下腹板正对的下盖板位置,同时使用千斤顶,一端顶在中盖板上,一端顶在下盖板上,施加压力,用平尺检测,即可调平。矫正中盖板时,方法相同。

2.5 导向销套的位置尺寸保证措施

为保证导向销套的形位公差,采取先组焊导向梁上、下盖板,隔板,中、下盖板,下腹板,下隔板,成箱型结构后,加工导向销套装配的孔,然后组焊导向销,这样就很好的保证了导向销套的各项尺寸精度。

3 质量检测

导向梁组成制造完成后,对各项尺寸、形位公差、工艺要求等进行了检验测量。其长、宽、高符合图样要求;垂直度、平面度均满足设计要求;各超声波探伤、表面探伤部位也符合要求。产品质量合格。

4 结论

(1)针对导向梁组成形状不规则的特点,策划整体焊接工艺流程,设计专用工艺装备,确定组装基准,保证了导向梁组成各项形位尺寸。

(2)侧板组成WEL-TEN780A低合金高强钢拼接,采用焊条电弧焊两段组焊,再加工周边,最后压型,保证了拼接质量。

(3)针对不同母材的异种材料焊接,采用合适的焊接方式、焊接材料、焊接工艺参数,焊接效果良好。

(4)导向梁组成的中厚板焊接变形,采用专用工艺装备刚性固定法和合理的焊接方式进行过程控制,焊后变形使用火焰加机械的矫正方法,效果良好。

(5)采用先组焊导向梁主体构架,加工导向销套孔,后组焊导向销套的方法,保证了导向销套的位置尺寸精度。