异种铝合金电阻点焊接头的组织及性能

2020-10-29刘腊腊刘翥寰史涛郭春飞王勇

刘腊腊,刘翥寰,史涛,郭春飞,王勇

(天津七所高科技有限公司,天津 300409)

0 前言

铝合金具有密度小、比强度和比刚度高、挤压成形性能良好等特点[1-2],在汽车轻量化方面得到了大量应用。铝可用在车身面板,动力传动系统,封闭装置,底盘,制动壳体,导流板零件和座椅滑轨中等,将来有望取代钢材成为汽车行业的主要应用材料[3]。奥迪、宝马、奔驰、捷豹路虎、凯迪拉克等品牌的多款豪华车型车身上大量采用铝合金材料,大众、通用、福特等品牌的高端车型上铝材代替钢材也有部分应用,国内品牌汽车企业也在这方面进行了很多前期的研究工作。

在汽车制造过程中,焊接接头是影响汽车的寿命、安全性和强度的重要因素[4]。铝合金在电阻点焊过程中,由于铝合金本身的物理化学特性,以及焊接过程中电极与工件表面状态、焊接工艺参数等因素的影响,在焊接接头中经常出现焊点熔核尺寸波动、飞溅、缩孔等缺陷、电极烧损影响寿命等问题,严重影响了铝合金的广泛应用。

文中作者以车身生产中应用较多的5754铝合金与5182铝合金为研究对象,研究了异种铝合金电阻点焊接头的组织特点与力学性能,以期为其在工业生产中的应用提供一定的理论基础。

1 试验材料及方法

试验采用中频逆变直流点焊机,电极头端面直径为20 mm,电极端面圆弧半径为150 mm。选用母材为2 mm厚的O态5182铝合金和2 mm厚的O态5754铝合金,母材化学成分及性能参数见表1和表2所示。点焊前对母材进行化学清理:用7%氢氧化钠溶液碱洗5 min,用水冲洗后在30%的硝酸溶液中钝化3 min,然后用水冲洗、吹干,并在24 h内完成焊接试验。焊接时5182铝合金位于正极,5754铝合金位于负极。使用焊接工艺参数见表3。

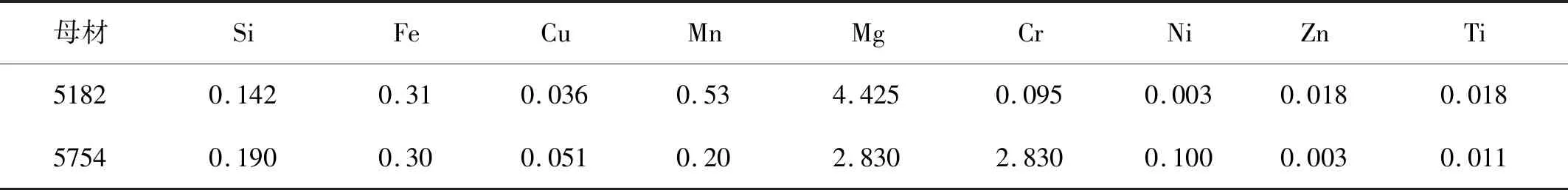

表1 母材化学成分(质量分数,%)

表2 母材性能参数

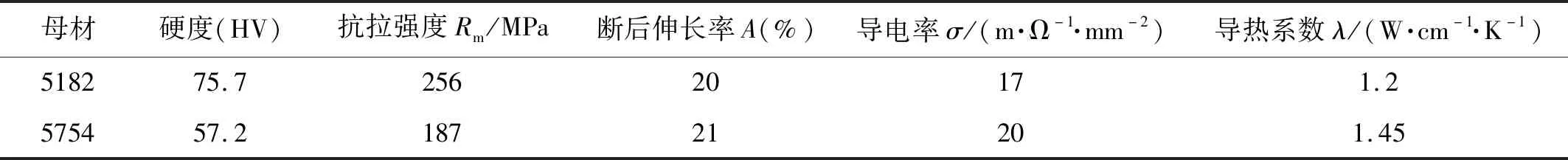

表3 焊接工艺参数

焊接完成后沿焊点中心截取接头横截面制作金相试样,金相研磨、抛光,用Keller试剂(190 mL H2O,5 mL HNO3,3 mL HCl和2 mL HF)进行腐蚀,通过金相显微镜(OM)观察焊接接头的微观组织。采用维氏显微硬度仪测量焊接接头的硬度,加载载荷0.5 N,保压时间10 s。通过拉伸试样机进行焊接接头的拉伸试验,焊接接头拉伸试样的尺寸如图1所示,加载速度2 mm/min,每组试验重复3次,结果取平均值,为保证拉伸力在一条直线上,板件夹紧处增加相同厚度垫片进行补偿。

图1 焊接接头拉伸试样的尺寸

2 试验结果和分析

2.1 母材显微组织分析

图2为5754铝合金和5182铝合金板材显微组织形貌,可知2种板件母材上均存在弥散分布的析出物,5754铝合金母材上的析出物与轧制方向平行分布,5182铝合金母材上的析出物相对比较均匀,且数量相对较多。

图2 铝合金母材显微组织

2.2 焊接接头宏观结构

图3所示为焊接接头横截面的宏观组织,从图中可以看出焊接接头可以分为几个明显的区域:母材区(BM)、热影响区(HAZ)和熔核区(Nugget Zone),熔核区主要由边缘柱状晶和中心等轴晶组成。柱状晶方向与熔合线切线方向垂直,中心等轴晶无明显的方向性。在液态金属凝固过程中,首先在固液界面处形核,最外层垂直于熔合线方向过冷度最大,树枝晶沿该方向择优生长,形成柱状晶。随着距熔核中心距离越近过冷度越小,温度梯度减小,中心的液态金属自由形核或遇到异质形核质点而形核,最终生长成均匀的等轴晶[5]。

图3 焊接接头横截面的宏观组织

图3中正极侧熔深为1.71 mm,负极侧熔深为1.13 mm,熔核的直径为8.94 mm,其中边缘柱状晶区宽度较窄约为0.4 mm,中心等轴晶区体积约占整个熔核区的90%。在熔核中心存在少量缩孔缺陷,主要是因为铝合金在凝固时体积收缩率较高,收缩过程中由于受到电极和围绕熔核周围较冷母材的限制,导致液态金属无法完全填充焊点体积,最终形成缩孔。

2.3 焊接接头微观组织

图4为焊接接头析出物与裂纹情况图。图4a为焊接接头部分区域的微观组织照片,其中上面板件为位于正极的5182铝合金,下面板件为位于负极的5754铝合金。由图可知在5182铝合金侧的HAZ区域存在较多黑色斑点,且越靠近HAZ斑点密度越高,而5754铝合金侧的HAZ无明显的黑色斑点。在图4b可以看到5182铝合金侧HAZ出现了与其母材相比数量较多、体积较大的析出物。在电阻点焊快速加热时,HAZ区域受热后温度短时间内迅速升高即开始冷却,冷却过程中位于HAZ晶粒内部的Mg等合金元素进一步向晶界析出,或与晶粒上已存在的析出物结合造成其体积增大,最终形成图4b所示形貌。由于5182铝合金Mg等元素的含量高于5754铝合金,造成相同条件下其HAZ产生的析出物数量更多,体积更大。

图4 焊接接头析出物与裂纹情况

根据图3可知位于5182铝合金侧HAZ的两端出现明显的裂纹,而5754铝合金侧HAZ则无裂纹出现。为了进一步研究裂纹出现的位置,设置对比试验在相同的焊接条件下使5182铝合金位于负极、5754铝合金位于正极进行焊接,得到焊接接头宏观组织照片图4c,发现裂纹仍仅出现于5182铝合金侧HAZ的两端。裂纹产生于熔合线附近向母材方向延伸,裂纹根部较宽,越远离熔核裂纹越窄,如图4d所示。这种裂纹属于一种典型的液化裂纹。加热时HAZ含Al3Mg2的夹杂物在靠近部分熔化区的区域内熔化,在晶界上形成了几乎连续的液化膜,裂纹在热应力作用下沿着晶间裂开,使这些液体夹杂物在焊接压力作用下进入裂纹中,填充满裂纹的缝隙,因此在裂纹起始端无裂纹源,内部沉淀相与周围组织不同,而在裂纹末端,并未被液体填满,留下清晰可见的沿晶断裂的缝隙[6]。

由于5182铝合金母材的导电率和导热率均低于5754铝合金母材,点焊过程中散失的热量较小,由图3与图4c可知,无论5182铝合金位于正极还是负极,均获得比5754铝合金更大的熔深,因此其在焊接加热初始阶段产生了更大的熔化区域,在电极力的作用下易产生更大的变形量而形成裂纹。同时5182铝合金母材中的Mg含量几乎高5754铝合金一倍,加热时更容易产生Al3Mg2夹杂物液化膜。

2.4 拉伸试验结果与分析

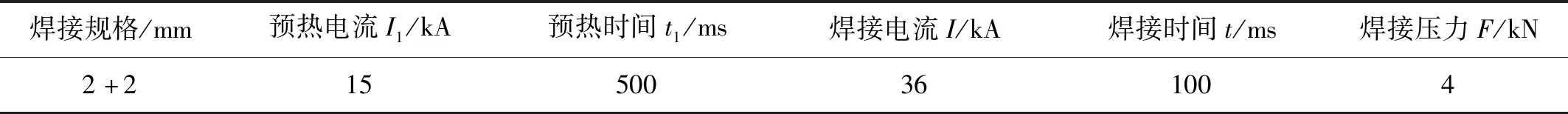

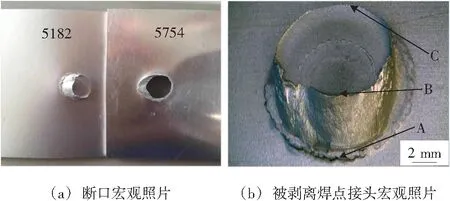

拉伸剪切试验曲线如图5所示,焊接接头的平均拉伸剪切力为9.4 kN,发生断裂前载荷与位移曲线斜率平缓减小,说明在载荷作用下焊接接头处材料均匀变形,当载荷达到9.4 kN附近时开始出现裂纹,载荷迅速下降。焊接接头拉伸断口宏观照片如图6所示。图6a中,断裂形式均为纽扣型断裂,且均为5754铝合金侧的焊接接头被剥离。断裂从图6b中A处开始,沿着A→B→C的方向进行扩展,在C处完全被拉断。其中在A处发现一小部分焊接接头从5182铝合金侧被剥离,说明断裂开始时5754铝合金与5182铝合金侧接头处均发生开裂,在后续的拉伸过程中5754铝合金侧的接头强度小于5182铝合金,使后续开裂行为均发生在5754铝合金侧的焊接接头,这主要是因为5182铝合金侧熔深大于5754铝合金,在断裂时可承受更高的切应力。

图5 焊接接头的力-位移曲线

图6 焊接接头拉伸断口宏观照片

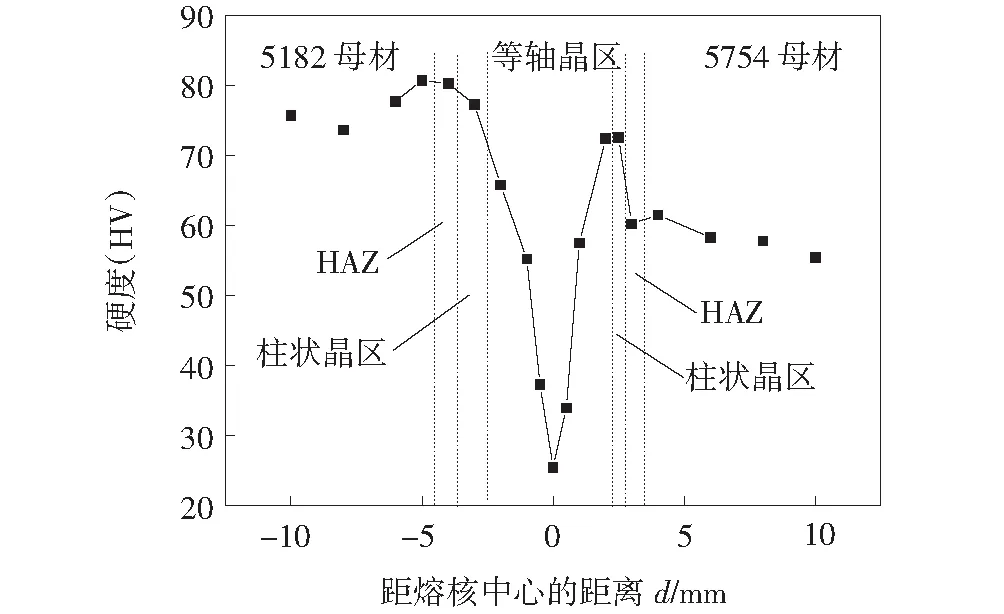

2.5 焊接接头的硬度分布

图7为焊接接头横穿熔核中心的硬度分布情况。图中显示熔核中心的硬度最小为25.5 HV,但是在光学显微镜下此位置可观察到气孔,为更好体现熔核中心硬度值,分别取中心点两侧避让可见气孔进行测量,测得硬度值分别为34 HV和37.3 HV,硬度值依然较小,这主要是因为熔核中心存在的较多细小孔洞缺陷破坏了熔核中心基体的连续性,导致硬度降低。随着与中心距离越远硬度逐渐增大,柱状晶区的硬度均大于内部等轴晶区,这是因为柱状晶区凝固过程冷却速度快,晶粒尺寸更小,而等轴晶区冷却速度慢晶粒尺寸较大导致硬度较低。5182铝合金侧HAZ的硬度高于熔核区及其母材,而5754铝合金侧的HAZ硬度低于熔核柱状晶区但略高于母材,由于这两种铝合金都是退火状态非热处理强化铝合金,其硬化的形成是由电极压力作用下板材的形变带来的应变强化机制导致的,加之5182铝合金侧的HAZ分布了更多的析出物,导致其硬度高于熔核及其母材,而5754铝合金侧的HAZ无明显的析出情况,未对HAZ产生明显的强化作用。

图7 焊接接头的硬度分布

3 结论

(1)5182铝合金与5754铝合金点焊的焊接接头由3个典型区域组成:母材区、热影响区和熔核区。熔核区主要由边缘柱状晶和中心等轴晶组成,中心等轴晶区体积约占整个熔核区的90%。

(2)5182铝合金侧焊接接头的HAZ出现较多大颗粒析出物与液化裂纹,并且无论5182铝合金位于正极还是负极,均在其HAZ出现液化裂纹。5754铝合金侧焊接接头的HAZ处无明显析出物与液化裂纹产生。

(3)5182铝合金与5754铝合金点焊的焊接接头断裂形式为纽扣型断裂,且均为5754铝合金侧的熔核被剥离。

(4)熔核中柱状晶区硬度高于等轴晶区,等轴晶区由于存在气孔等缺陷硬度值最低,位于两种铝合金侧的HAZ硬度均高于其对应的母材硬度。