旋转轴式超声波焊接工艺参数测量及分析

2020-10-28李平陈启愉李小民黄栋王宇

李平,陈启愉,李小民,黄栋,王宇

(广东省智能制造研究所,广州 510651)

0 前言

医用升温毯是一种在手术过程中持续保持病人体温的透气毯,该毯由两层PP无纺布以一定方式封闭结合而成,紧贴病人皮肤一面的升温毯有孔眼,通过向毯的夹层吹入热气体,温热的气体再由孔眼释放出来,从而围绕在患者周围,达到保持患者体温的目的[1-2]。两层无纺布需通过特定方式将四周缝合并达到一定结合强度,保证充热气过程中不爆开。传统上常采用热合机或高温模具实现边的焊合,该方式对模具的恒温控制及长尺寸模具的温度一致性有较高要求,同时高温模具需与无纺布隔离以防止误焊或过焊,且须设置防烫安全防护措施以保证操作人员安全。相比传统热焊方式,超声波焊接的优势明显。其原理是利用纵波的波峰传递振幅到无纺布的缝隙,在加压的情况下使两层无纺布接触部位高频摩擦,分子间急速产生热量、熔融固化而实现焊接[3],具有短时、低温及环保的特点。

目前,许多研究者对超声波焊接工艺参数开展了相关研究。张凯[4]研制了在预热下锥形口罩耳带超声波焊接装置,并通过试验获知在75 ℃预热、0.5 MPa压力下较理想的成形结果。王卫玉[5]研制了无纺布电机消音棉超声波焊接装置,并通过焊接试验及实物结合特征比对观察,得到0.5 MPa压力、保压1.1 s时能达到理想成型效果。二者均采用超声点焊方式,焊接工艺参数对产品质量的影响程度无法判断。另外,赵玉津等[6]采用正交试验方法对铝铜的焊接工艺参数进行研究,明确了焊接能量对焊接接头的拉伸力影响最大,并得到了最优工艺参数。赵德望等[7]针对镁钛异质金属的超声波焊接工艺参数进行了研究,通过全试验、极差及方差分析得到焊接压力是最显著影响因素,其次是焊接时间和焊接振幅,并明确了参数间的交互作用对性能也有显著的影响。但所采用的试验分析方法都是针对金属材料,并未对PP无纺布材料进行研究探讨。

文中采用正交试验设计方法,通过测量获得各焊接工艺参数的水平值,以PP无纺布超声波焊接花纹处的结合力大小为试验指标,运用极差法和方差法分析超声波焊接工艺参数对结合强度的影响程度,以确定旋转轴式超声波焊接的最优工艺参数。

1 试验材料、试验路线及超声波焊接装置

医用升温毯由两层PP无纺布组成,无纺布单侧表面覆有薄膜(材料为PE)。超声波装置工作过程中产生高频振动使无纺布接触部位高频摩擦,继而温度上升使薄膜层和纤维层熔融结合。从升温毯上截取的试样尺寸及焊接位置如图1所示,试样尺寸为150 mm × 30 mm,网状花纹焊接宽度为10 mm,废料裁切刃口距离花纹右侧10 mm。

图1 试样尺寸及焊接位置图

为确定旋转轴式超声波焊接的最优工艺参数,设计了正交试验技术路线,如图2所示。

图2 正交试验技术路线

根据焊边及废料切除的功能要求,设计了圆柱形的超声波焊接上模,模具上设置有雕花网纹圆柱及切边刃口圆柱,通过两个轴径的尺寸公差控制,可在焊接过程中同时实现边合焊接及废料切除,具体结构形式如图3所示。

图3 超声波焊接上模结构

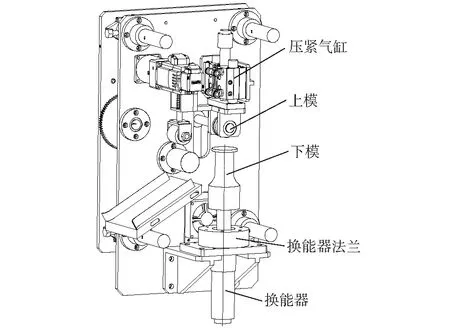

作为超声波振动激励的下模为上端平面、外径45 mm的圆柱形钢模。超声波焊接装置采用专用超声波发生器,其频率为20 kHz,功率3 kW,具备3档功率可调功能,可输出不同大小超声波振幅。根据超声波焊接的原理设计了旋转轴式超声波焊接装置,具体结构组成如图4所示。

图4 旋转轴式超声波焊接装置

2 焊接工艺参数测量及正交试验设计

文中研究的旋转轴式超声波焊接过程,影响无纺布焊接质量的3个主要工艺参数为旋转轴转速、焊接压力、振幅,三者彼此相互独立、交互作用较小,故在正交试验中将忽略此3因素间的交互作用。采用的超声波焊接装置具备3个功率档位,通过广陆数字测控的0~12.7 mm数显千分表测量该装置空载状态下各功率档位的焊接模具振幅值,具体参数见表1。

表1 焊接模具的振幅 mm

文中采用亚德客SR200调压阀调节并读取焊接压力值,当超声波焊接的压力低于0.22 MPa时,因气压过低使气缸运行阻滞,导致被焊无纺布的焊接深度不够,结合强度达不到要求;当压力高于0.4 MPa时,易出现无纺布瓷化脆裂现象,故焊接压力宜在0.22~0.4 MPa范围内选取,计算得到焊接压力中间水平2的理论值为0.31 MPa,但由于压力表的最小刻度为0.2 MPa,为试验调节方便,压力水平2设置为0.3 MPa。旋转轴旋转速度的快慢直接影响焊接时间长短。基于当前生产速度要求的80 mm/s,同时为考量不同生产速度下焊接质量状态,分别在其两侧选取75 mm/s和85 mm/s作为试验参数水平,采用手持式转速仪测量上模轴心在焊接过程的实际旋转速度,分别得到对应生产速度下的旋转速度为31.85 r/min,33.97 r/min,36.09 r/min。

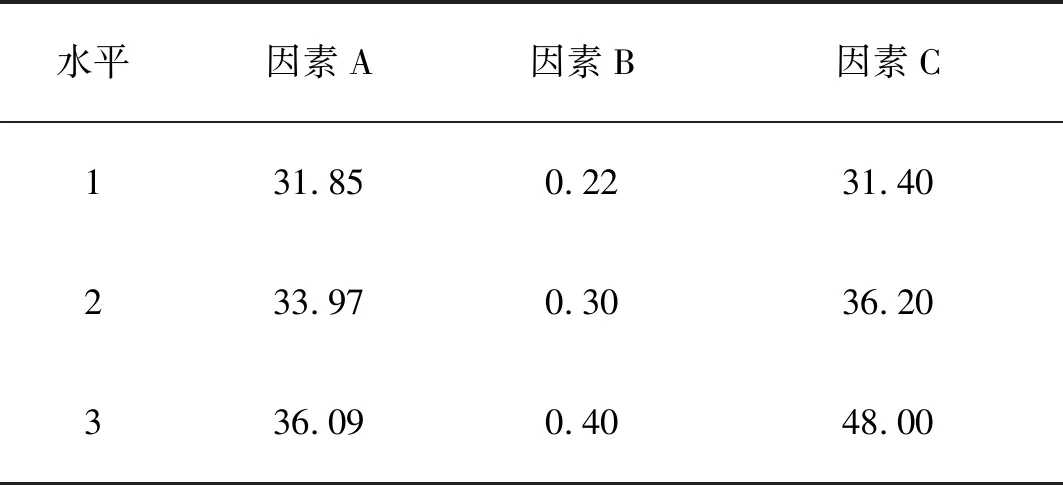

因此,在该正交试验中将旋转轴旋转速度(r/min)、焊接压力(MPa)、焊接振幅(μm)分别设为因素A、因素B、因素C,并且旋转轴旋转速度、焊接压力和焊接振幅设定为3水平,根据测定值得到具体水平见表2。

表2 正交试验因素水平表

基于正交表 L9(34)进行试验,分别在不同因素水平下焊接无纺布,取试验号2的样品在Sinpo视觉影像测量仪下观察焊接花纹,其纹路形貌特征如图5所示,可见纤维层已熔融。

图5 焊接花纹形貌特征

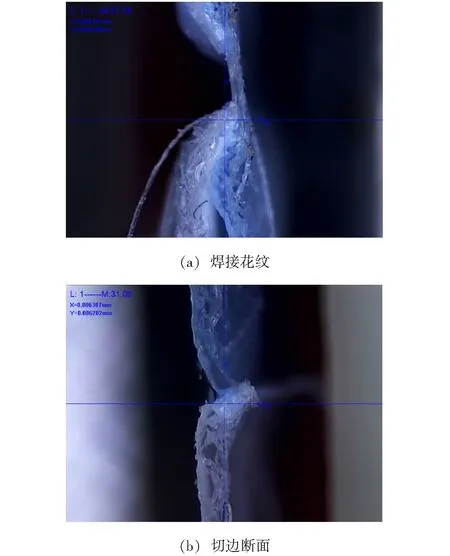

焊接花纹断面及切边断面的形貌特征如图6所示,两层无纺布熔接状态良好。

图6 焊接花纹及切边断面的形貌特征

文中以拉伸试验中无纺布焊接花纹处的结合力为试验指标,测量过程中保证被测样品的拉断部位在焊接结合处,母材断裂的样品不计入统计结果。如图7所示,采用万能试验机测量焊接成品的结合力大小,拉伸速率设置为2 cm/min,每组试验进行3次测试,结合力取3次测试的平均值。

图7 焊接花纹处的结合力测量及被测样品

3 正交试验结果分析

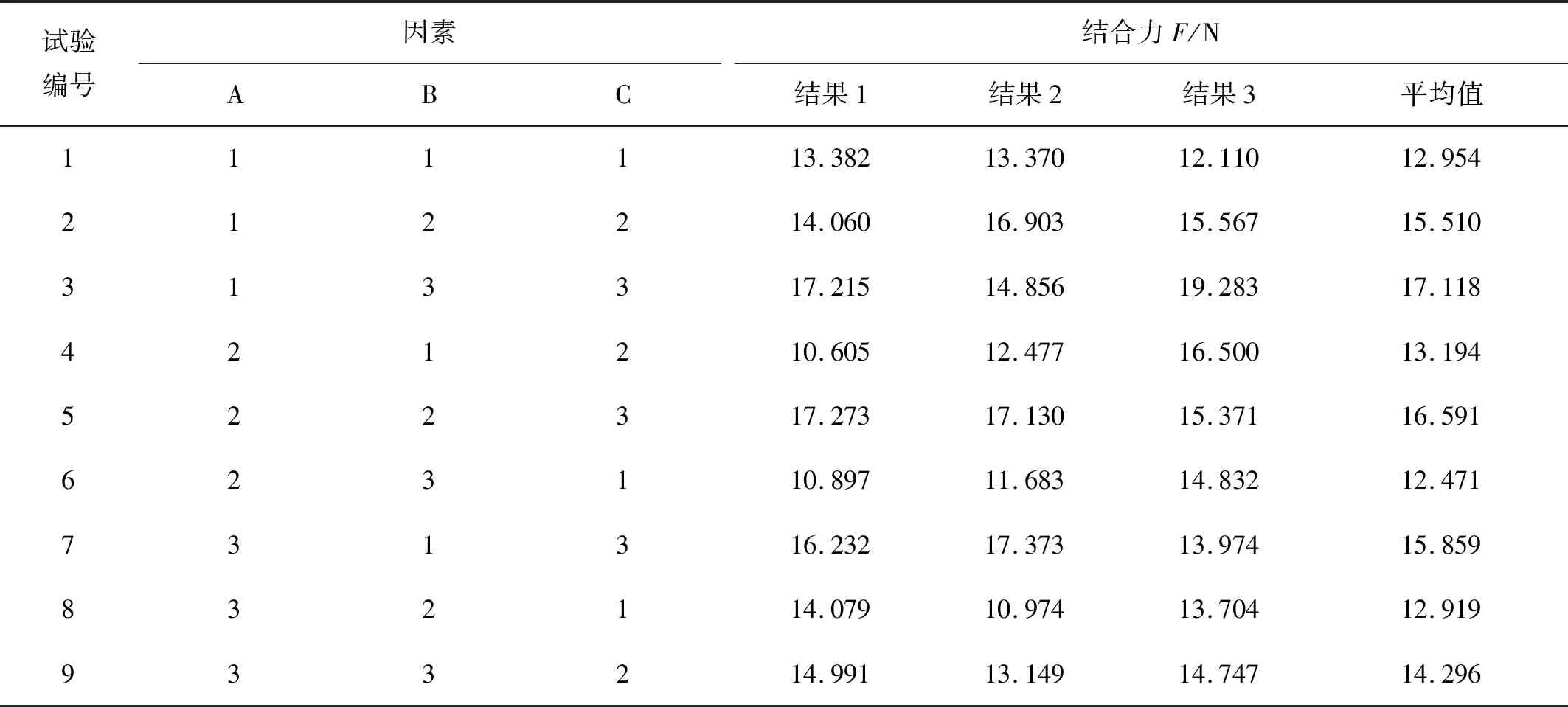

正交试验结果见表3,可以看出第3号试样(A1B3C3)的结合力最高,为17.118 N,但是否为最优参数仍需要进一步分析。

极差法适用于分析各因素对试验指标的影响程度,及确定最优试验方案,其计算式为:

(1)

表3 正交试验及试验结果

表4 正交试验极差分析结果

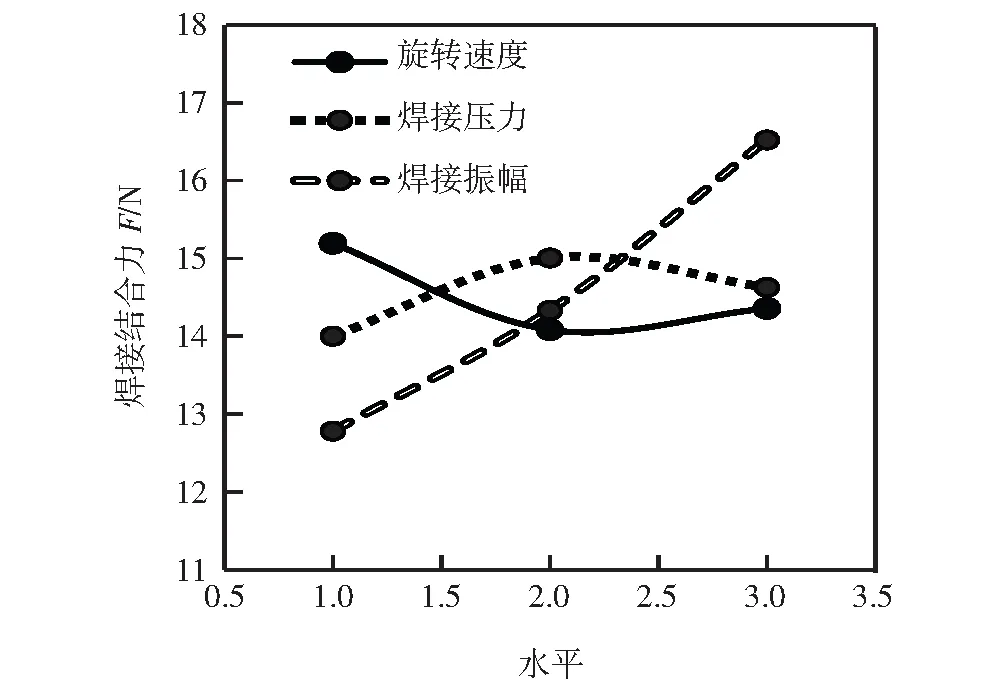

图8 Tij变化趋势图

方差分析是科学试验及数据统计分析中的重要方法之一[8],它主要用于对试验结果数据变动的分析,了解哪些因素对指标产生显著影响。该研究对试验数据进行方差分析的结果见表5,进一步探讨了焊接工艺参数对焊接质量的影响。

表5 正交试验方差分析结果

通过分析可以看出,振幅的F=256.796>F0.95;2,2=19。F1-α;x,y为方差分析中F值的对比值,其中:α代表显著性水平;x代表来源的自由度;y代表误差自由度。当来源的F>F1-α;x,y时,证明存在显著性差异;旋转轴旋转速度F=24.256>F0.95;2,2=19,焊接压力F=18.669 (1)随超声波振幅的增大,无纺布的焊接结合强度增强,旋转轴旋转速度越快使得焊接时间越短,从而会降低焊接结合强度,而当无纺布被模具压实后单独增大压力对焊接质量影响并不显著。 (2)通过正交试验分析获得了旋转轴式超声波焊接PP无纺布材料的最优焊接工艺参数,具体为旋转轴旋转速度31.85 r/min、焊接压力0.3 MPa、焊接振幅48 μm。4 结论