激光清洗对30Cr3超高强度钢表面及焊接质量的影响

2020-10-29夏灵刘景涛潘丽华单秀峰

夏灵,刘景涛,潘丽华,单秀峰

(上海航天动力技术研究所,上海 201108)

0 前言

固体火箭发动机壳体采用超高强度钢30Cr3材料制成,通过电子束焊焊接成形,壳体作为固体火箭发动机的承压部分,对于其连接处的焊缝有着严格的力学性能要求,因此控制焊接质量是火箭固体发动机制造过程中的关键过程之一。壳体在组焊前要经过多道工序的加工,造成待焊表面存在氧化层、杂质和油污等,对焊接质量会产生较大影响。目前,采取手工机械打磨的方式清理待焊表面,存在打磨程度不一、效率低下、打磨清洗不干净等问题,影响焊接质量的稳定性。

激光清洗是基于激光与物质相互作用发展而来的一种新型绿色清洗技术。区别于传统的机械摩擦清洗、化学腐蚀清洗和高频超声清洗等传统的清洗方式,其具有以下几个特点:绿色环保,降低环境污染、非接触式清洗,对基体损伤小、具有较高灵活性,易于实现稳定性和自动化、清洗质量好和清洗效率高等[1-4]。近年来,随着激光器的高速发展,学者们对激光清洗机理的研究不断深入,企业对表面质量的检测和要求不断提高,促使激光清洗在工业领域的大量应用。激光清洗技术已能可靠地清洗大量不同的基材表面,清洗对象包括钢、铝合金、钛合金、玻璃和复合材料等,应用行业覆盖航天、航空、船舶、高铁、汽车、模具、核电和海洋等领域[5-8]。

文中采用激光清洗技术对30Cr3超高强度钢壳体待焊表面进行清洗,分析了激光清洗前后,超高强度钢表面形貌特征及成分组成,并对清洗后的30Cr3超高强度钢进行真空电子束焊接,通过研究焊缝内外部质量、力学性能等,分析焊前激光清洗预处理对30Cr3超高强度钢焊接性能及焊缝质量的影响。

1 激光清洗及焊接试验

1.1 试验条件

文中试验采用直径为340 mm,壁厚为2.25 mm,长度为80 mm的薄壁壳体作为激光清洗和焊接对象,试验件的材料为30Cr3超高强度钢,其化学成分见表1[9]。

表1 30Cr3超高强度钢化学成分(质量分数,%)

该试验采用IPG纳秒高脉冲激光器,输出波长1 064 nm,平均功率200 W,脉宽60 nm,最大扫描速度10 000 mm/s,最大脉冲频率50 kHz,激光通过光纤传输,输出端为点光斑,聚焦后点光斑通过振镜快速扫描成线光斑。焊接试验采用EBW210015-150CNC真空电子束焊机,最大加速电压150 kV,最大电子束流100 mA,最大功率15 kW。

1.2 试验方法

采用表2的激光清洗参数对30Cr3超高强度钢壳体表面进行清洗,激光清洗预处理后,通过FEI NOVA 450扫描电子显微镜对清洗前后的表面形貌进行观测,同时对清洗前后的表面成分进行检测。

表2 激光清洗工艺参数

将一对30Cr3超高强度钢壳体试验件的待焊表面进行激光清洗,待焊表面为对接面及临近表面,如图1所示。将经激光清洗预处理后的试验件装配到位,采用表3的工艺参数进行电子束焊接,焊接完后通过X射线对焊缝内部质量进行无损检测,随后将焊缝切割成标准试样和拉伸试片进行分析和测试。

图1 激光清洗后焊接试验件表面

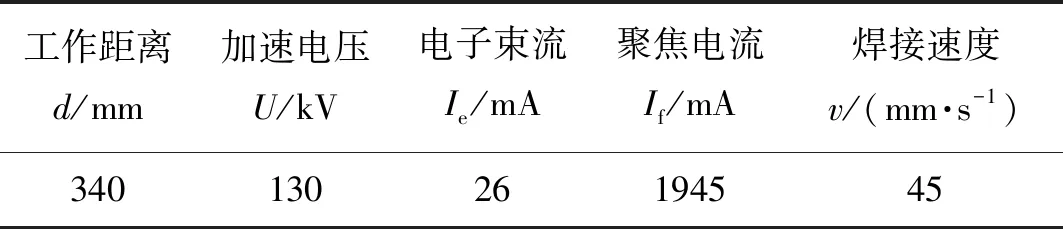

表3 真空电子束焊接工艺参数

2 试验结果及分析

2.1 激光清洗前后表面形貌分析

图2分别是激光清洗前后30Cr3超高强度钢壳体表面外观对比,经激光清洗后,壳体表面氧化层被去除,露出金属光泽,目视表面更加光滑平整。

图2 激光清洗前后30Cr3超高强度钢壳体表面外观

采用千分尺对壳体的壁厚进行多点测量,分别对比测量位置处经激光清洗前后的壁厚差,得出30Cr3超高强度钢壳体经激光清洗后的平均减薄量在0.02 mm之内。

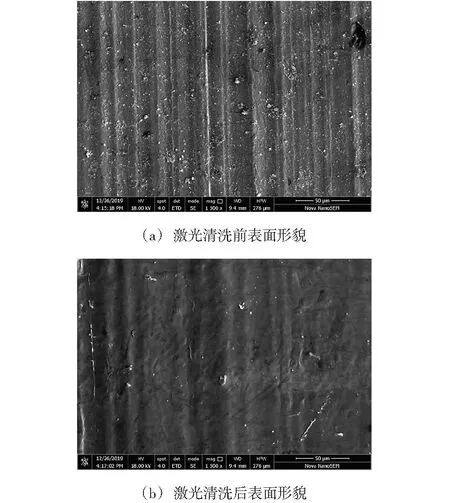

图3分别是激光清洗前后30Cr3超高强度钢壳体表面氧化层的形貌,由图3a可知旋压后的薄壁壳体经热处理后,其壳体表面会形成一层氧化层。表面氧化层疏松多孔,粗糙不平,形成大量凹凸不平的小坑,氧化层附着在旋压纹路表面,呈现粗细不均的波纹状分布。由图3b可知,经激光清洗后的超高强度钢表面由粗糙变的光滑,氧化物形成的疏松小坑基本清除干净,旋压纹路依旧存在但相比清洗前,表面更加平整。

图3 激光清洗前后30Cr3超高强度钢壳体表面显微形貌

2.2 激光清洗前后表面成分分析

表4为激光清洗前后30Cr3超高强度钢壳体表面主要元素含量的对比,可以看出原始壳体表面O元素含量较高,Fe元素含量较低,这表明原始壳体表面存在氧化层,O元素含量的增加,导致Fe元素含量的降低。经过激光清洗之后,30Cr3超高强度钢壳体表面元素含量发生了明显的变化,O元素含量下降明显且含量较少,Fe元素含量明显上升,这表明超高强度钢壳体表面的氧化层被基本清除干净,残存少量氧化物,可优化清洗参数进行进一步试验。

表4 激光清洗前后表面元素的含量(质量分数,%)

图4是激光清洗前后超高强度钢壳体表面元素组成及相对含量的变化对比,从图中可以直观看出,激光清洗前后超高强度钢表面由Fe,C,O,Mn,Si,Cr元素组成,而Mn,Si,Cr,C是材料本身所含的微量元素,其含量在激光清洗前后并没有产生较大的变化。而激光清洗后C元素的含量有所增加,主要是激光清洗头未安装吸尘器,导致清洗后的污染物漂浮在空气中,部分污染碳被吸附在了清洗后的表面所导致的。

图4 激光清洗前后表面元素组成及相对含量

2.3 激光清洗前后微观组织分析

图5是激光清洗前后基体材料金相显微组织形貌对比图,从图中可以发现经激光清洗后30Cr3超高强度钢基体材料未发生组织相变和晶粒粗化,这表明在合理的参数范围内,零件在清洗过程中激光不会引起基体材料显微组织的变化。

激光清洗是利用激光强度高、能量密度大、聚焦性强、方向性好的特点,利用透镜组合将光束聚焦集中为极小的斑点,然后轰击材料表面[10-11]。在轰击过程中,激光一方面在材料表面产生力学共振现象,使表面污染物碎裂脱落;另一方面使表面污染层受热膨胀,克服基体对污染粒子的吸附力而蒸发、气化脱离物体表面。因此,合理控制激光能量使其介于清洗阀值和基体损伤阀值之间尤为重要[12-15]。

2.4 焊缝质量分析

2.4.1焊缝宏观形貌分析

焊接后焊缝成形良好,焊缝正面比较光亮、平滑饱满,未出现咬边、裂纹、焊瘤等缺陷,焊缝背面完全熔合,正面与背面余高等焊缝外部质量满足GJB 1718A—2005《电子束焊接》标准I级要求和产品设计要求。

图5 激光清洗前后基体材料金相显微组织形貌图

2.4.2内部质量分析

在电子束焊接后,对焊缝进行了X射线检测,检测焊缝内部质量是否合格,检测工艺按照半壁单透的方式,符合GJB 1187A—2001《射线检验》的A级标准。检验结果为焊缝内部无气孔、夹渣、裂纹等焊接缺陷,焊缝质量满足GJB 1718A—2005《电子束焊接》标准的I级要求。

2.5 焊接接头力学性能分析

将焊接完的试验件按标准拉伸试样进行切割,并按热处理工艺进行热处理淬火,根据GB/T 2651—2008《焊接接头拉伸试验方法》标准进行常温拉伸试验,试验结果见表5。将拉伸试片分别做抗拉强度试验,根据表5中的拉伸数据分析,焊接接头的抗拉强度平均值为1 714 MPa,且均断裂在母材上,与正常采用人工打磨试件的焊接结构强度相当,均完全超过设计油淬1 617 MPa的强度要求。因此,30Cr3超高强度钢经激光清洗预处理后对焊接接头的力学性能没有影响。

表5 拉伸试验测试结果

2.6 焊接接头微观组织形貌分析

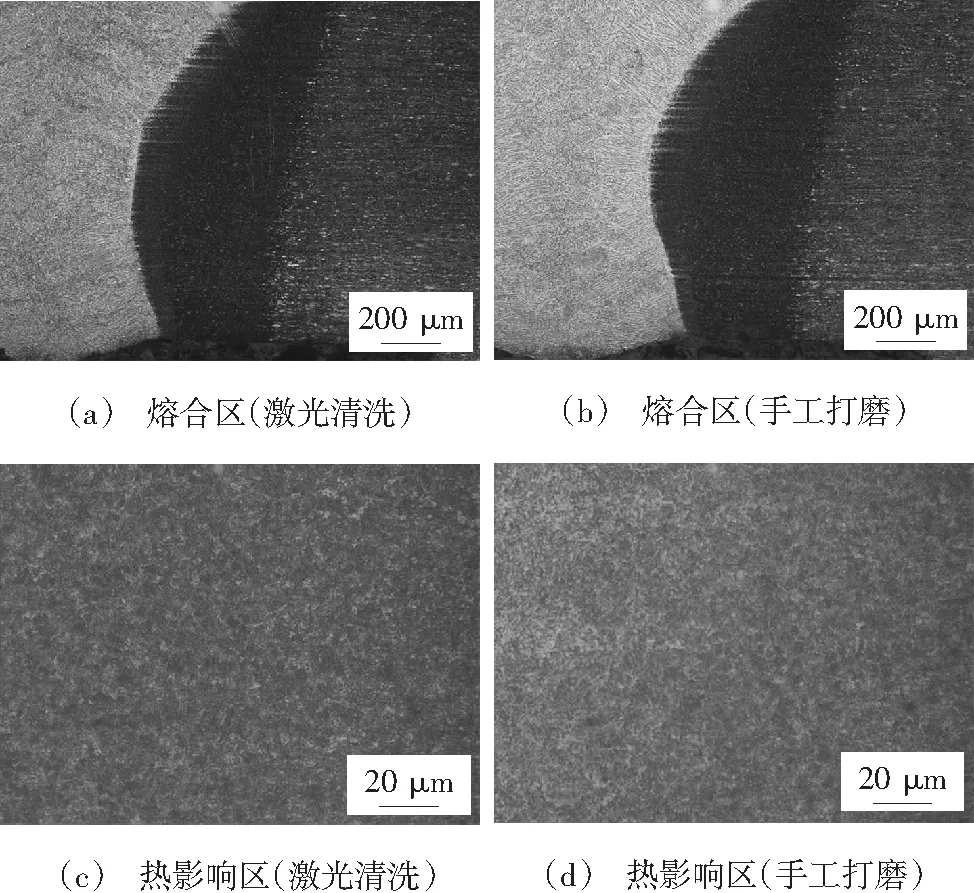

为分析激光清洗预处理对30Cr3超高强度钢焊接接头微观组织的影响,对传统手工打磨预处理的焊接接头微观组织进行对比分析,结果如图6所示,经激光清洗后的焊接接头在低倍镜下焊缝形貌成形饱满,没有出现裂纹、咬边等缺陷,与手工打磨后的焊接接头成形一致。>

图6 激光清洗与手工打磨预处理后的焊接接头微观形貌

焊缝中心区域晶粒细小均匀,与传统手工打磨预处理后的电子束焊接焊缝中心的微观形貌相同,也没有出现气孔、裂纹等缺陷。焊缝中心微观形貌如图7所示。

图7 激光清洗与手工打磨预处理后的焊缝中心微观形貌

电子束焊接焊缝接头在微观组织形貌上易于观察到焊缝与母材的熔合区及热影响区,如图8所示,对比激光清洗预处理后的电子束焊焊接接头与手工打磨预处理后的电子束焊焊接接头的焊缝与母材熔合区及热影响区。从图8a和图8b中可以看出焊缝与母材熔合区清晰,母材、热影响区、焊缝中心均匀过度,没有出现微观裂纹、气孔等缺陷,如图8c和8d通过对热影响区高倍观察,两种清洗方式预处理后的焊缝接头晶粒均匀分布,焊缝成形良好,热影响区的宽度也基本相同,没有增加焊接接头的宽度。

综上分析表明,经激光清洗预处理后的电子束焊焊接接头微观组织形貌与传统手工打磨预处理后的焊接接头组织形貌对比上并未发生明显的变化。因此,30Cr3超高强度钢在焊前采用激光清洗预处理后对电子束焊焊接接头微观组织形貌没有影响。

图8 激光清洗与手工打磨预处理后的焊接接头微观形貌

3 结论

(1)30Cr3超高强度钢通过激光清洗工艺可有效去除表层污染物(氧化层、油污等)露出金属光泽,经激光清洗后的表面更加光滑平整,且在合理参数范围内不损伤基体表面组织。

(2)30Cr3超高强度钢焊前经激光清洗预处理后的焊接焊缝成形良好,无咬边等外部缺陷,焊缝内部无气孔、夹渣、裂纹等缺陷,满足GJB 1718A—2005标准I级要求,热处理强化后的焊接接头抗拉强度均值达1 714 MPa。

(3)通过对激光清洗预处理后的电子束焊焊接接头显微金相组织分析,得出焊缝中心区域晶粒细小均匀,焊缝与母材熔合区界限清晰,母材、热影响区、焊缝中心均匀过渡,没有出现微观裂纹、气孔等缺陷,与传统的焊前手工打磨预处理后的焊接接头微观组织一致。因此,采用激光清洗技术能够对30Cr3超高强度钢焊前进行有效预处理,且经预处理后的焊缝质量能够满足使用要求。