PAUT在长输天然气管道环焊缝检测中的应用实践

2020-10-09田绍伟刘春雨王大庆于洋马飞龙

田绍伟,刘春雨,王大庆,于洋,马飞龙

1.中国石油西气东输管道销售公司 (福建 厦门 361004)

2.重庆科技学院 石油与天然气工程学院 (重庆 401331)

3.廊坊中油朗威工程项目管理有限公司 (河北 廊坊 065000)

4.中国石油天然气股份有限公司 天然气销售江苏分公司 (江苏 南京 210000)

0 引言

无损检测技术在天然气长输管道环焊缝检测中得到了广泛应用。常规射线检测(RT)可以获得缺欠的直观图像,定性准确,对长度、宽度尺寸的定量也比较准确,对体积型缺欠(气孔、夹渣、咬边、凹坑等)检出率高;但对面积型缺欠(未熔合、裂纹等)容易漏检,对缺欠在焊缝中厚度方向的位置、尺寸(高度)的确定比较困难。常规超声波检测(UT)对缺欠定位较准确,对面积型缺欠的检出率较高,但缺欠的位置、取向和形状对检测结果有一定影响。相控阵超声波检测(PAUT)在UT的基础上拥有多角度的超声波,并具有多种显示方式,可以准确确定缺欠的长度、深度和高度,对于未熔合方向性较强的面状缺欠,多角度探头的PAUT优于RT、UT[1]。

在某天然气长输管道工程建设项目中,为保证焊缝质量,对管道直管-热煨弯管、连头段、穿越段管道环焊缝同时实施了PAUT 和RT。在进行焊缝验收时参照SY/T 4109—2013《石油天然气钢质管道无损检测》中常规超声检测的验收评价标准和企业验收标准执行,结果发现PAUT 检测的环焊缝出现了过量返修情况,分析其原因在于质量分级对反射波幅超III区的缺欠仅考虑波幅,而没有考虑缺欠长度和高度的因素[2]。为此,从耦合补偿、缺欠的长度、高度测量等方面对PAUT 应用提出改进措施,旨在更有效地利用此技术控制管道环焊缝的焊接质量。

1 RT、PAUT检测原理及其应用

RT 是利用X 射线在介质中传播时的衰减特性,当将强度均匀的射线从被检件的一面注入其中时,由于缺欠与被检件基体材料对射线的衰减特性不同,透过被检件后的射线强度将会不均匀,用胶片照相、荧光屏直接观测等方法在其对面检测透过被检件后的射线强度,即可判断被检件表面或内部是否存在缺欠[3]。

UT是声源产生超声波,采用一定的方式使超声波进入被检件,超声波在被检件中传播与被检件材料及其中的缺欠相互作用,使其传播方向或特征被改变,改变后的超声波通过检测设备被接收,并可对其进行处理和分析,再根据接收的超声波特征,评估被检件本身及其内部是否存在缺欠及缺欠特性[4]。PAUT 和UT 检测原理相似,都是基于脉冲反射法的原理,但PAUT 同时拥有多角度的超声波,就相当于拥有多种角度的探头同时工作,超声波声束灵活可控,对被检件能多角度、多方位扫查,从而可有效降低缺欠漏检概率,提高检测效率和检测结果的可靠性[5]。

某标段Φ813 mm×14.3 mm 管道按焊接工艺规程共完成了焊口7 000道,遵循SY/T 4109—2013《石油天然气钢质管道无损检测》和企业标准的要求,对7 000 道焊口实施了RT 检测,评定合格率为96%(返修280道);对3 200道焊口实施了PAUT检测,评定合格率90%(返修320 道)。在两种检测方式下均被检出不合格的焊口有65道,占不合格焊口总数的12%。PAUT检测出的280道不合格焊口中,有35道焊口缺欠长度超过了标准规定,其余245 道焊口其缺欠的反射波幅超过判废线位于III区,但大多数缺欠的指示长度仅为4~10 mm,高度仅为1~3 mm。而根据SY/T 4109—2013 第6.9.3 条规定,最大反射波幅位于III 区的缺欠,无论指示长度和高度如何,均评为IV级[2]。

2 PAUT检测改进方法及成效

结合某标段现场焊口返修实际情况,若仅考虑反射波幅的因素,SY/T 4109—2013 第6.9.3 条规定不适用于PAUT 质量分级评定,应考虑缺欠长度和高度的因素。为此从耦合补偿、增加缺欠长度和高度评定焊缝缺欠等级提出改进措施,避免焊口过量返修。

2.1 调整耦合补偿,降低最大反射波幅

根据SY/T 4109—2013《石油天然气钢质管道无损检测》第6.4.2 条“在试块上调节仪器和在现场检测对接接头时,应采用相同的耦合剂”[2]。实际检测中,试块上调节仪器使用机油,现场检测使用水作为耦合剂。为此,需要耦合补偿实测验证是否需要在试块与环焊缝之间的表面进行耦合补偿。

经耦合补偿测试,在对比试块上使用机油作为耦合剂检测Φ2 mm×20 mm 长横孔最大反射波幅为6.2 dB(图1),相同条件下在对比试块上使用水作为耦合剂检测Φ2 mm×20 mm 长横孔最大反射波幅为6.2 dB(图2),在补偿模拟试块上使用水作为耦合剂检测Φ2×20 mm长横孔最大反射波幅为6 dB(图3)。

图1 机油耦合标准试块

图2 水耦合对比试块

根据3 组测试的结果,最大反射波幅差为0.2 dB,根据GB/T 32563—2016《无损检测超声检测相控阵超声检测方法》第10.4.7条“工件的表面耦合损失和材质衰减应与试块相同,否则应进行传输损失补偿。在所采用的最大声程内最大传输损失差小于或等于2 dB 时可不进行补偿”。因此,在现场检测过程中不应进行耦合补偿[6]。

图3 水耦合补偿模拟试块

2.2 补充PAUT验收标准附加条款

该标段长输天然气管道在RT 检测合格的情况下,按照GBT 32563—2016《无损检测超声检测相控阵超声检测方法》进行检测,依据SY/T 4109—2013《石油天然气钢质管道无损检测》进行验收,对PAUT图谱波幅超判废线1~3 dB 的缺欠多为点状缺欠,长度基本在10 mm 以内,最小甚至只有4 mm,经现场对此类超标缺欠进行打磨返修其缺欠性质判定为层间、坡口未熔合和点状夹渣(图4)(依据射线检测评定标准对于夹层未熔合的缺欠,单个最长可达12.5 mm[2]),其危害性较小。

若采取返修,修复方法就是对返修部位进行热处理,返修部位周围的金属组织发生变化,返修部位焊缝强度随之下降,整个焊缝存在薄弱部位,风险变大。上述点状缺欠由于体积较小,肉眼难以判断,焊工对缺欠位置打磨时若未能发现缺欠,会进一步扩大打磨范围,确保缺欠能够除去,扩大打磨范围的返修会进一步降低焊缝整体强度。

图4 点状缺欠

根据某标段项目检测的经验总结,在SY/T 4109—2013基础上增加附加条款作为PAUT 验收标准:若TOFD 不能够测量缺欠高度,缺欠最大反射波幅超III 区时,按照标准9.3.2 条评为IV 级;若TOFD能够测量缺欠高度,则无论最大反射波是否超III区,根据B型显示、S型显示、A型显示测量缺欠高度和长度,按照缺欠长度和高度质量分级要求进行评定。

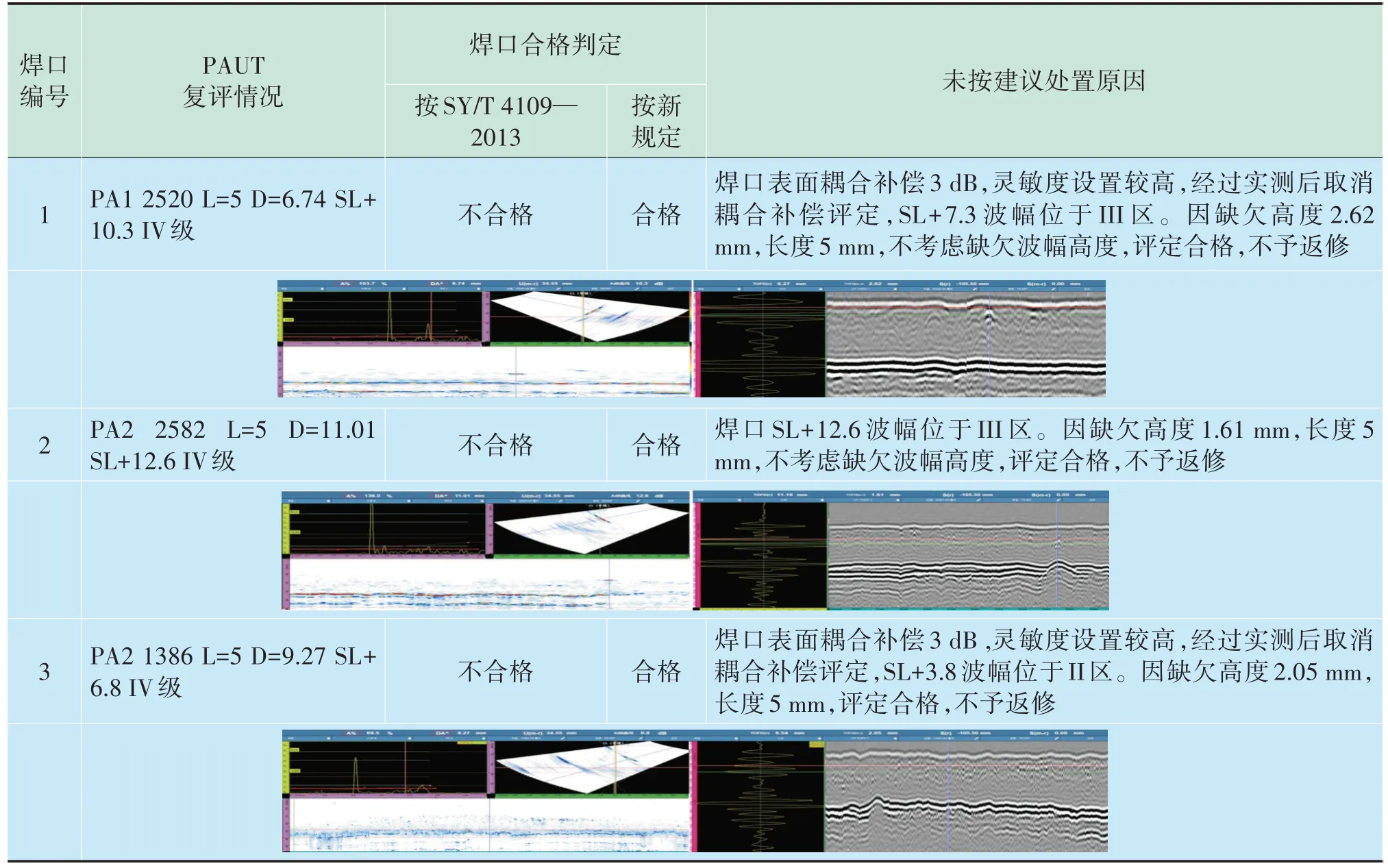

经过调整,在检测复评中,若执行SY/T 4109—2013标准,将有5道焊口需要返修,而执行新的规定仅有1道口需要返修(表1)。

表1 PAUT复评焊口总数及存疑口统计

续表1 PAUT复评焊口总数及存疑口统计表

3 结论

在某标段管道工程项目环焊缝检测中,对PAUT 检测数据直接按照SY/T 4109—2013《石油天然气钢质管道无损检测》中常规超声检测验收评定,出现了检测合格率低、焊口过量返修的情况。通过实验对比机油和水作为耦合剂,结合现场280道焊口返修缺欠情况,得出如下结论:

1)用油和水作为耦合剂,通过标准试块、对比试块、模拟试块的耦合补偿测试,最大反射波幅差为0.2 dB,说明现场用水作为耦合剂检测时不应进行耦合补偿。

2)通过与RT 检测结果比对以及现场返修时实际对照缺欠情况,PAUT 图谱波幅超判废线多为点状缺欠危害性较小,若TOFD 不能测量缺欠高度,则按照SY/T 4109—2013标准9.3.2评定;若TOFD能够测量缺欠高度,则无论最大反射波是否超III 区,根据B、S、A 型显示测量缺欠高度和长度,并按照缺欠长度和高度质量分级要求进行评定。