新工艺提升超稠油脱水质量的实验研究及其应用

2020-10-09韩帅

韩帅

中国石油辽河油田分公司 特种油开发公司 (辽宁 盘锦 124010)

热化学沉降是一种降低原油含水率的有效方法,是将原油乳状液加热到一定温度,并在原油乳状液中加入适量的原油破乳剂,经过一定时间的沉降后达到原油脱水目的。针对稠油、超稠油油田,现场一般采用2 段式脱水工艺进行脱水处理,即原油经过2 次加热、2 次加药及2 次沉降脱水后,含水率可降低至5%以下。作为国内规模最大的超稠油生产基地,辽河油田蒸汽吞吐开发已进入高周期、高含水、低油气比的采油后期。受客观因素影响,采出原油密度、黏度的升高导致原油中水滴和固体悬浮物的乳化稳定性显著增强,进入联合站后表现为油水分离难度加大,常规的2 段式热化学沉降在面对高流量、高含水原油时,脱水质量不达标现象时有发生,对原油管输稳定性也造成一定影响[1-2]。据此,开展了3段式脱水工艺实验研究与现场应用。

1 2段式与3段式脱水工艺对比

1.1 2段式脱水工艺

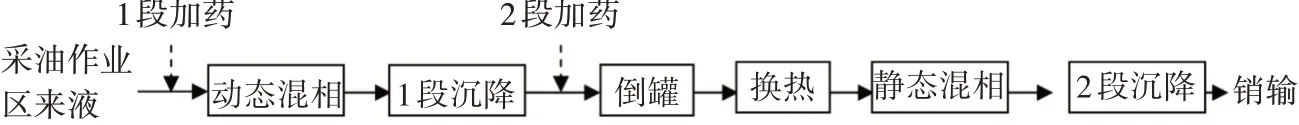

2 段式脱水工艺流程可概括为:采油作业区来液经进站计量、1 段加药、动态混相器搅拌混合后进入1 段沉降罐做动态沉降脱水处理,罐顶部原油由浮筒收集连续倒出罐外,原油出罐后经2段加药、倒罐泵提升、倒罐计量、换热器加热后进入2段沉降罐做静态沉降脱水处理。2 段沉降罐静沉过程中,需及时跟踪监测原油含水率及水层高度变化情况,通过抽底水将2段沉降罐水层高度控制在3.5 m 以下,待原油含水达标后即可用于销输[3]。2 段式热化学沉降工艺流程如图1所示。

1.2 3段式脱水工艺

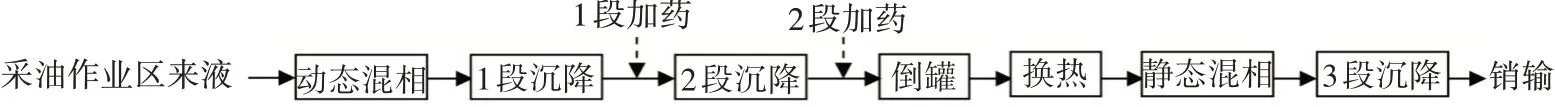

3段式脱水工艺包括了3个脱水子系统,即沉降脱水系统、动态热化学沉降脱水系统和静态热化学沉降脱水系统。流程可概括为:采油作业区来液经进站计量后首先进入1 段沉降罐,依靠重力进行油水分离,罐顶部原油由浮筒收集后连续自压出罐,经1 段加药后进入2 段沉降罐做动态沉降脱水处理,罐顶部原油由浮筒收集连续倒出罐外,经2段加药、倒罐泵提升、倒罐计量、换热器加热后进入3 段沉降罐做静态沉降脱水处理,待原油含水达标后即可用于外输外销[4-8]。3 段式热化学沉降工艺流程如图2所示。

图1 2段式热化学沉降工艺流程

2 拟定实验参数

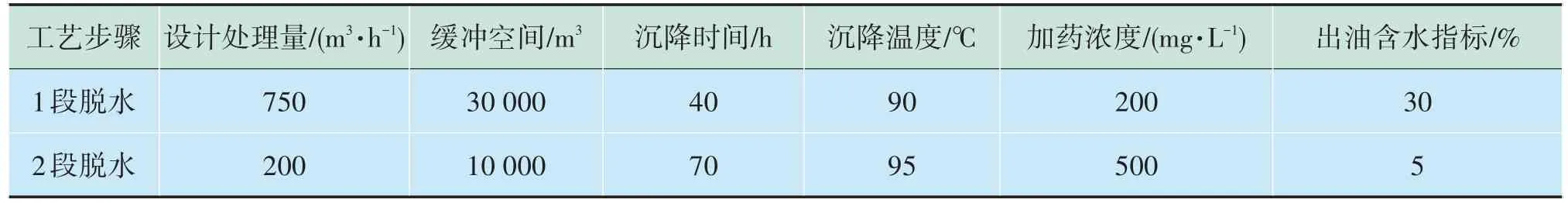

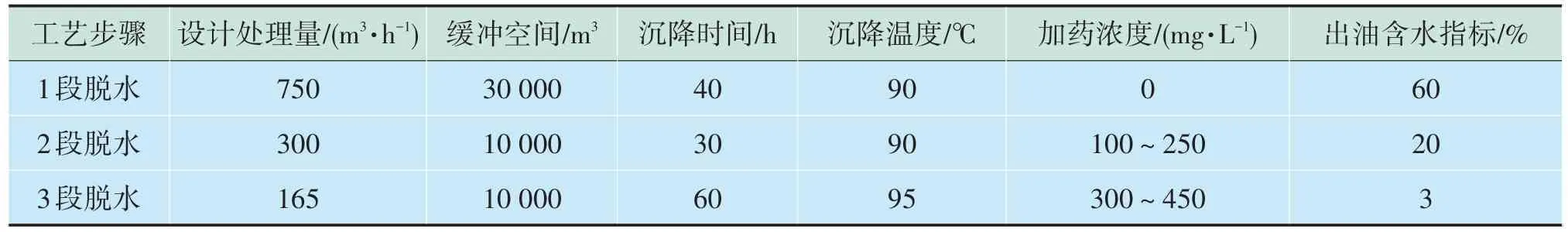

选取某2 段式脱水站作为研究对象,现场工艺运行参数见表1,脱水设备主要包括万方级拱顶钢质储罐、浮头式原油换热器、转子油泵及隔膜式加药泵。根据3 段式脱水工艺流程布置,结合现有脱水设备技术参数,拟定新工艺运行参数见表2。

图2 3段式热化学沉降工艺流程

表1 2段式脱水工艺运行参数

表2 3段式脱水工艺运行参数

3 模拟实验过程

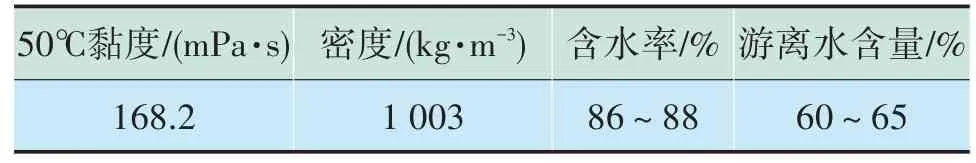

3.1 介质来源及实验方法

按照GB/T 4756—2015《石油液体手工取样法》[9]要求,采集该脱水站进站原油作为实验介质,物性分析结果见表3。在实验室利用“静置浮升法”对采集到的介质进行3 段式脱水工艺模拟实验,分析最佳脱水温度、时间、药剂使用参数,为工艺现场应用提供可靠的理论依据。实验过程以GB/T 8929—2006《原油水含量测定蒸馏法》[10]作为含水率测定标准,实验仪器主要有恒温水浴箱、1 000 mL 烧杯、常压蒸馏器、蒸馏烧瓶等。

3.2 1段脱水模拟实验

实验过程:不投加破乳药剂,将1只装满1 000mL实验介质的烧杯密封,静置在90 ℃恒温水浴箱内,分别在沉降时间为10 h、20 h、30 h、40 h时捞取烧杯上部渣油状样品,测定含水率并观察油水界面变化情况。实验结果见表4。

表3 实验介质物性分析结果

表4实验结果表明:脱水温度相同,原油含水率随沉降时间增加而下降。其中:原油在0~20 h 脱水效果最佳,0~10 h 脱水率 29.62%、10~20 h 脱水率37.54%,原油含水率在 0~20 h 由 86.57% 下降至54.07%,降幅达32.5%,但脱出水相浑浊,油水两相界面不整齐。当沉降时间超过20 h 后,原油脱水率大幅降低,原油含水率在20~40 h 降幅仅为0.53%。整体看,原油在90 ℃脱水环境下沉降40 h可以满足含水率小于60%的工艺指标要求。

表4 1段原油脱水模拟实验数据

3.3 2段脱水模拟实验

实验过程:投加TR-DEM/ZD-Ⅰ型破乳药剂,将5 只装满1 000 mL 实验介质的烧杯密封(其中1只作为空白实验,其余4 只掺入不同浓度的TRDEM/ZD-Ⅰ型破乳剂),静置在90 ℃恒温水浴箱内,沉降时间30 h,分别捞取烧杯上部渣油状样品,测定含水率并观察油水界面变化情况。实验结果见表5。

实验结果表明:脱水温度和时间相同,原油含水率随加药浓度增加而下降。其中:破乳剂加药浓度大于150 mg/L 时,原油含水率便可满足小于20%的工艺指标要求,且脱出水相较清,油水两相界面整齐。当破乳剂加药浓度达到250 mg/L 时,原油脱水率达73.7%,含水率降至13.82%,但吨液处理成本较加药浓度150 mg/L 增加0.9 元,日均增加药剂成本支出6 480 元。因此,在满足2 段脱水指标前提下,应重点控制药剂成本支出,加药浓度选择150 mg/L较为合理。

3.4 3段脱水模拟实验

实验过程:投加TR-DEM/ZD-Ⅰ型破乳药剂,将5 只装满1 000 mL 实验介质的烧杯密封(其中1只作为空白实验,其余4 只掺入不同浓度的TRDEM/ZD-Ⅰ型破乳剂),静置在95 ℃恒温水浴箱内,沉降时间60 h,分别捞取烧杯上部渣油状样品,测定含水率并观察油水界面变化情况。实验结果见表6。

实验结果表明:TR-DEM/ZD-Ⅰ型破乳剂对低含水原油仍然具有良好的脱水反应效果,破乳剂加药浓度大于350 mg/L 时,原油含水率便可满足小于3%的工艺指标要求,且脱出水相较清或清晰,油水两相界面整齐。当加药浓度由400 mg/L 增加至450 mg/L 时,原油脱水率由89.82%提高至90.53%,但两者反应后的含水率差值仅为0.14%,脱水效果提升有限。在成本支出方面,破乳剂加药浓度400 mg/L较350 mg/L 的吨液处理成本增加0.45 元,日均增加药剂成本支出仅为1 782 元。由于3 段脱水过程处于流程最末端,应重点保障原油脱水指标合格,从破乳效果及生产成本两方面考虑,加药浓度选择400 mg/L为最佳。

表5 2段原油脱水模拟实验数据

表6 3段原油脱水模拟实验数据

4 新工艺应用情况

现场应用期间,每隔2 h 对各段沉降罐出油进行取样,测定含水率变化情况。当新工艺运行24 h后测得一段沉降罐出油排量220 m3/h,含水率均值由22.75%上升至41.55%,运行48 h 后含水率均值上升至43.62%;当新工艺运行72 h 后测得2 段沉降罐出油排量200 m3/h,含水率均值为17.90%;当新工艺运行96 h后测得3段沉降罐出油排量170 m3/h,含水率均值为1.80%,运行120 h 后含水率均值下降至1.47%。在破乳药剂投加方面,现场以模拟实验结果为依据,将 1 段加药浓度由 250 mg/L 降至 0,2 段加药浓度由 500 mg/L 降至 200 mg/L,3 段由 0 增至450 mg/L,加药系统运行状况良好。

5 结论

1)新工艺现场应用期间,原油脱水质量达到室内模拟实验结果预期。得益于1段沉降罐油水自然分离过程,有效去除了原油中的大量游离水,减轻了后续2 段沉降罐、3 段沉降罐原油破乳脱水难度,工艺处理后的原油含水率较旧工艺下降近2%,原油管输过程更加稳定、安全。

2)新工艺流程改造相对简单、投资成本低,以实验站为例,已有的沉降罐、转油泵、换热器、加药泵等设备在数量及参数上均满足工艺运行要求,部分设备经管线改造后便可直接用于3段式脱水工艺流程,现场工作量主要集中在新管线、阀门的安装与焊接,投资成本控制在15万元以内。

3)与投入相比,新工艺挖潜创效潜力巨大。3段式脱水工艺采取2 次破乳药剂投加,取消1 段沉降罐前端加药点,同时将新加药点分别设置在2 段沉降罐、3 段沉降罐前端。经统计,新工艺下的实验站破乳剂综合加药浓度为269 mg/L,若按实验站日均处理液量18 000 m3计算,新工艺可实现破乳药剂结余3.2 t/d,年创效达759.2万元,具有推广应用价值。