智能轮胎的垂向载荷测量

2020-10-09黄小靖张士文ZhengqiWU

黄小靖,张 峰,张士文,Zhengqi WU,魏 胜,王 锋

(1.上海交通大学电子信息与电气工程学院,上海 200240; 2.山东玲珑轮胎股份有限公司,烟台 265400)

前言

根据高速公路事故统计,我国高速公路70%以上的交通事故是由轮胎爆胎引起的[1]。轮胎爆胎的机理十分复杂,涉及到负载、温度、气压、磨损和外物刺穿等因素[2],现在还难以做到轮胎爆胎的准确预测,但简单的轮胎状态信息的获取技术已较为成熟。

胎压监测系统(tire pressure monitoring system)可以监测轮胎的气压和温度[3]。而更为完善的轮胎状态监测系统,又称智能轮胎系统,通过采集更多的有用信号以实现更多的功能。它是将微型传感器埋入轮胎内部,直接监测轮胎的各项参数(轮胎胎压、胎温、垂向载荷、磨损状况、六分力和轮胎-路面附着系数)等信息,并提供给车辆的动力控制系统[4-5]。

实时获取轮胎受力信息是智能轮胎的一个重要研究内容,对汽车力学控制有着重要的意义,轮胎力的实时测量一直备受国内外学者关注[6]。然而由于轮胎系统的非线性,难以直接获取轮胎力信息,诸多研究中大多是通过间接的方式推导或估算得到轮胎力。文献[6]中提取智能轮胎加速度信号的典型特征并结合轮速等影响提出了基于BP神经网络的轮胎纵向和垂向力估计方法;文献[7]中介绍了基于滑膜观测器技术估计轮胎纵向力和垂向力的方法;文献[8]中采用了MEMS加速度传感器,提出了基于SWIFT TIRE轮胎模型的轮胎垂向力预测算法;文献[9]中采用有限元仿真的方法得到加速度数据,进而拟合得到垂直载荷与接地印痕长度和胎压的关系;文献[10]中对轮胎垂向、周向和侧向3个方向的载荷都进行了估测,并提出了用于轮胎垂向载荷预测的ANN模型。

加速度传感器因其自身具有的通频带宽、尺寸小、成本低廉、可靠性高和鲁棒性好等优势受到国内外研究者的广泛关注[11],同时加速度传感器进入接地区域时能承受外部的冲击力,可更直接地采集与力相关的参数,能相对完整地还原轮胎运动时的动力学和运动学性状,进而分析提取更多的轮胎特征信息。本文中介绍的智能轮胎系统,是以嵌装于轮胎内部的加速度传感器和胎压温度传感器等模块采集实时轮胎基础数据的智能轮胎载荷测试系统,它计算轮胎运行速度,提取轮胎径向加速度的典型特征,并结合胎压数据来构建数学模型,获得轮胎垂向载荷,并通过多工况室内台架试验和实车试验进行了验证。

1 系统硬件架构

以ARM(advanced RISC machines)为核心的智能轮胎系统硬件架构如图1所示。其中,轮胎内部采集系统是整个系统功能实现的核心,它在采样周期内以固定的频率采集轮胎内部须感知的传感信息,如胎压、温度、振动和加速度等,并将这些传感信息以暂存在本地或无线发送的方式传递给车载接收模块;采样完毕后根据建立的数学模型对轮胎状态信息进行计算,并将其上传至车载无线终端。车载无线终端会通过无线的方式接收多个轮胎的实时计算数据,然后通过蓝牙连接到手持终端,进行轮胎状态的显示。

图1 系统结构框图

1.1 主芯片

综合考虑芯片硬件的要求,系统选用德州仪器(TI)公司的CC1310芯片作为核心控制芯片。CC1310是TI推出的经济高效型超低功耗2.4 GHz和Sub-1GHz的RF器件。它含有32、64和128 kB 3种可选系统内编程闪存、20 kB超低泄露SRAM、多路12位模数转换器(ADC)、2个同步串行接口(SPI)和多个通用IO口,支持I2C接口协议。芯片的工作温度范围为-40~85℃,工作电压范围为1.8~3.8 V,满足工作环境要求。

1.2 胎压温度采集芯片

选用英飞凌的SP370芯片进行胎压和温度采集,SP370是一款高度集成的、满足TPMS系统所有必要功能的系统芯片,包含了气压传感器、电池电压传感器、温度传感器和单轴的加速度传感器。它有很宽的工作电压范围,即1.9~3.6 V,可保证电池电量的充分利用。另一方面具有极低的待机电流(<0.7μA),可保证较长的产品生命周期,同时也有很宽的工作温度范围(-45~125℃),满足了汽车产品的要求。

1.3 加速度传感器

从量程、频率和带宽等方面综合考虑,选择ADXL372加速度传感器进行振动信息的采集。其技术指标如表1所示。

表1 ADXL372技术指标

1.4 应变计

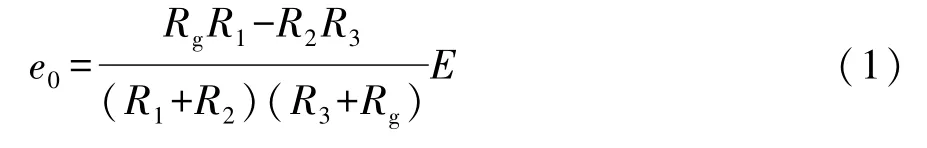

电阻应变片将轮胎的内表面形变信息转换为自身的电阻阻值的变化,但这个阻值的变化微小且不方便直接测量,可通过惠斯通电桥电路将其转为电压信号,便于测量,应变片电桥组合电路如图2所示。

图中R1、R2和R3为纯电阻,Rg为应变计电阻,E为供电电压,输出电压e0一般表示为

图2 惠斯通电桥电路

选取合适的电阻值可在降低系统功耗的同时,达到电桥平衡。当应变计随着轮胎形变而发生阻值变化时,输出电压随之变化,使用主芯片CC1310的ADC测量该电压即可得到轮胎的形变信息。

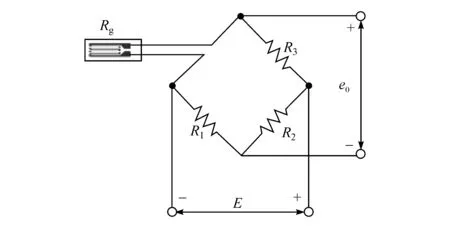

1.5 传感器安装

为便于传感器的安装和精确采集胎面不同部位的数据,各传感器模块均采用模块化设计,硬件独立于主控电路,采用FPC连接线与主控电路进行连接。图3为加速度和胎压温度传感器安装实物图。传感器模块通过专用胶水粘贴在轮胎胎冠内侧中央,两路应变计以图中中心线对称等距离贴于轮胎内表面。

图3 传感器安装实物图

2 智能轮胎试验方案

为达到较好的效果和对轮胎垂向载荷测量算法进行验证,须进行大量试验以采集各种运行工况下传感器的数据,采用本文设计的硬件测试系统,分别进行了室内台架单轮试验和室外实车试验。

2.1 室内轮胎试验

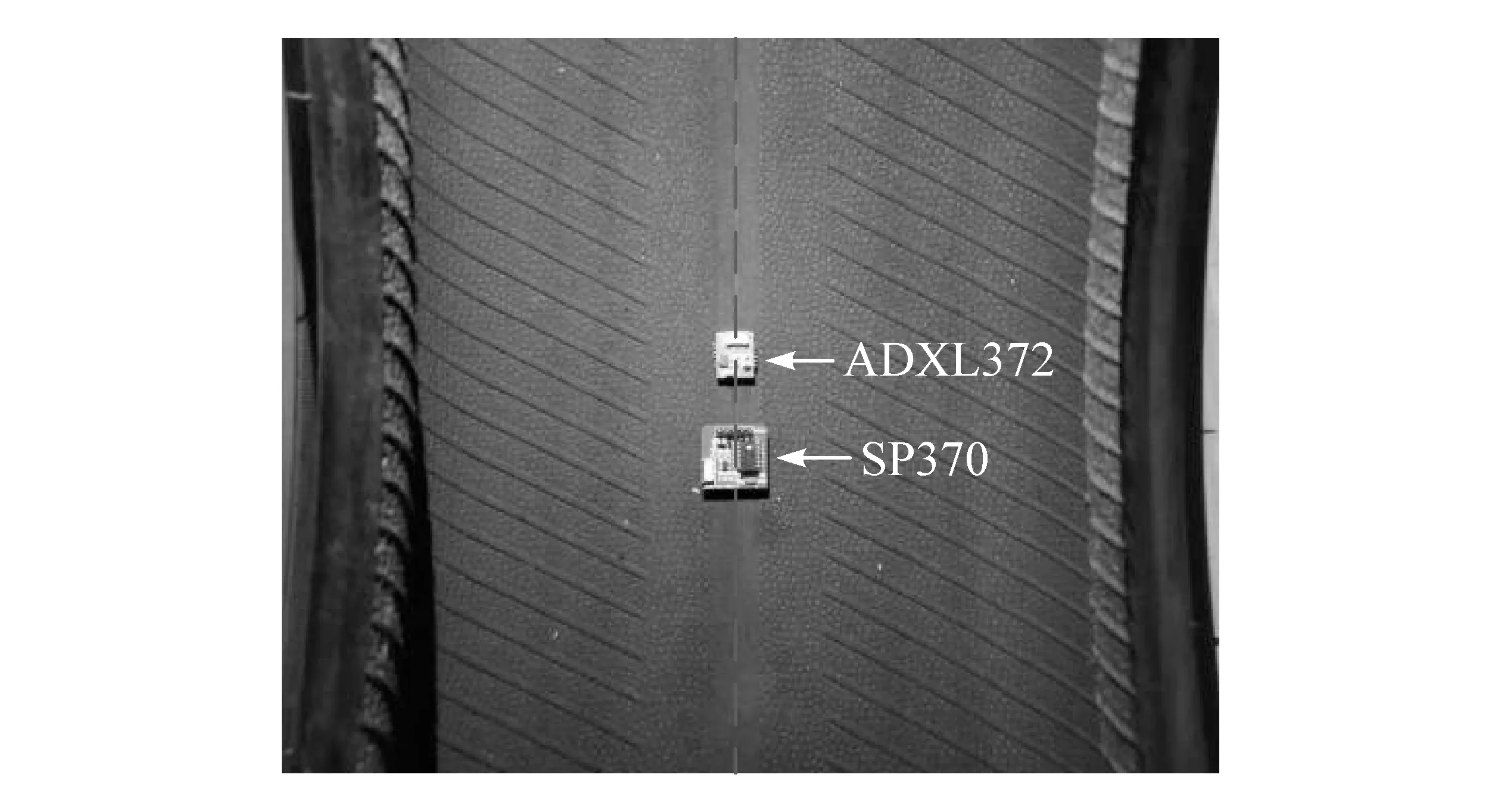

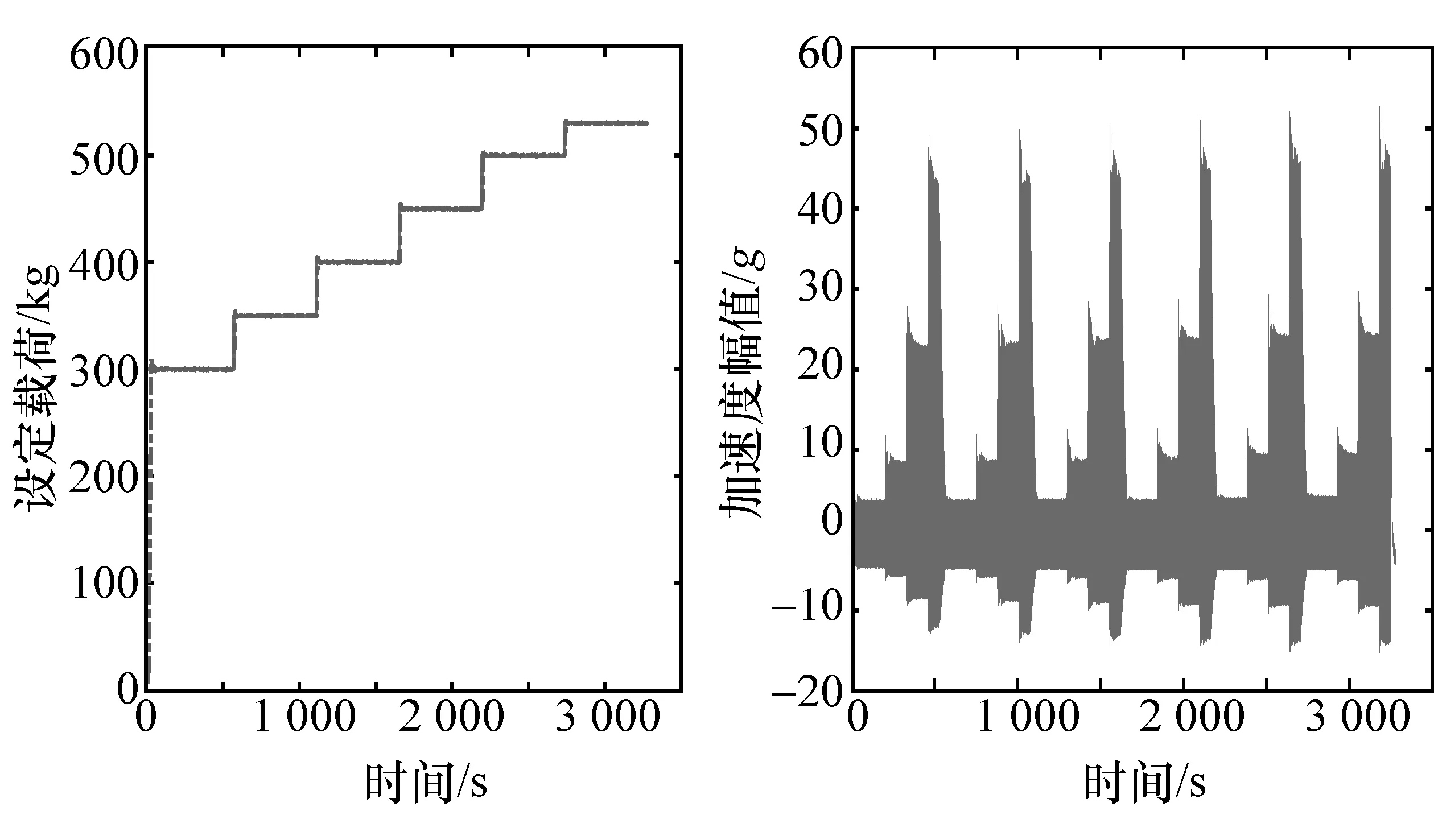

室内单轮试验在耐久性试验机上进行。以便于调控轮胎垂向载荷和滚动速度和内部气压等运行参数,并使轮胎在不同运行工况下稳定匀速滚动,使用上述轮胎内部采样系统,采集不同工况下的轮胎基础数据。表2示出对轮胎滚动速度、垂向载荷和胎压的不同设定值,不同参数的组合可得到72种工况条件。当胎压为270 kPa时,轮胎垂向载荷设定为图4中左图所示,每个载荷值轮胎运行在4个不同的滚动速度下,系统采集到的轮胎径向加速度数据如图4中右图所示。

表2 试验参数设定

图4 系统采集数据

2.2 室外实车试验

试验选择的道路为NVH和舒适性道路,跑道单边直行段长度600 m,光滑沥青路面,如图5所示。轮胎型号为玲珑轮胎205/55 R16,轮胎直径为D=631.9 mm,试验车辆为大众GOLF 230TSI。试验中设定的参数有车辆行驶速度、车辆配重、轮胎压力和胎压各参数的设定如表3所示。

图5 NVH和舒适性道路

表3 试验参数设定

3 智能轮胎垂向载荷测量

3.1 垂向载荷测量原理

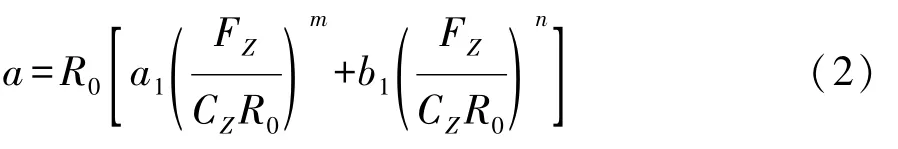

SWIFT TIRE轮胎模型表明,轮胎垂向载荷和胎压的变化会改变轮胎接地印痕的长度和宽度[8],其函数关系为

式中:a为接地印痕半长;R0为轮胎自由滚动半径;FZ为垂向力;CZ为垂向刚度;a1和b1为待拟合的系数;m和n为待拟合的次数。

由式(2)可知,轮胎的垂向力和垂向刚度影响轮胎进入接地区域时的接地印痕长度。同时还可得到,不同的垂向载荷会对轮胎进入接地区域的状态产生不同的影响,如果可以通过传感器获取轮胎的加速度信息,对接地区域的加速度信号进行分析提取特征信息,再结合胎压和车速等状态量便可反推计算出轮胎的垂向载荷。

3.2 轮胎三向加速度

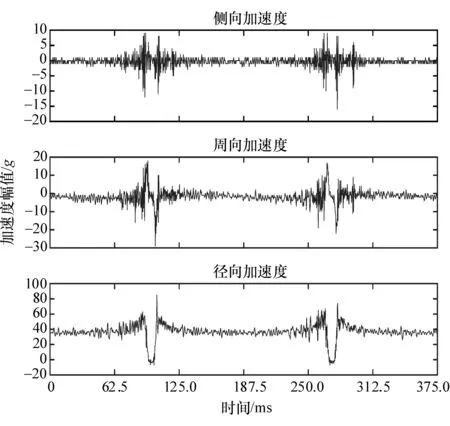

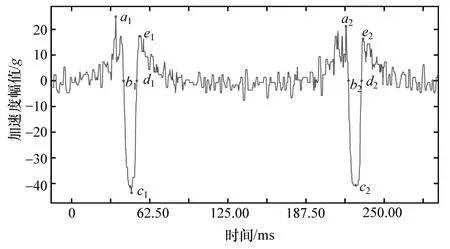

图6为试验所采集得到的三向加速度原始数据。从图中可以看出,侧向加速度在轮胎运动过程中几乎没有变化,由于轮胎运动过程中和地面接触的部分会发生弹性形变,所以周向加速度和径向加速度会有规律且明显的变化。

图6 实测三向加速度波形

周向加速度反映了轮胎前进方向上传感器粘贴位置的加速度变化情况,故而从周向加速度可以看出轮胎前进或后退的运动状态。当传感器处于非接地区域时,其数值在零值附近波动;当传感器进入接地区域时,周向加速度会产生一个向下的尖峰,而在离开地面时,会形成一个反向尖峰。

三向加速度芯片的Z向轮胎径向加速度采集的是垂直于芯片本身方向的加速度信号,当加速度采集系统以与胎面平行的姿态贴装在轮胎内部内衬部位时,系统采集到的数据即为轮胎运动时轮胎贴装部位的加速度,可将其视为轮胎内部某一点P指向轮胎圆心的实际加速度数据。当车速相对稳定时,径向加速度数据在车轮旋转一周且未进入接地区域的过程中几乎保持不变。但由于轮胎是在地面上滚动前进的,当P点位置向前滚动进入接地区域的瞬间,会有一段短暂的上升阶段并达到一个峰值,当P点位置与地面完全接触后,此时径向加速度为零,当轮胎继续向前滚动,P点会离开地面区域,此时有一个与之相反的运动过程,径向加速度先达到另一个对称的峰值再逐渐下降,而恢复到常值附近并保持不变,周而复始。而这又与轮胎的状态包括内部气压、垂直载荷、实际速度和磨损状态息息相关。

3.3 中值滤波

中值滤波是一种非线性平滑滤波技术,它可有效抑制和消除椒盐噪声和高斯噪声,滤除尖峰毛刺等数据点,使数据平滑化。中值滤波器是一个含有奇数个数据点的窗口,在处理后,将窗口正中的数据点用窗口内各数据点的中值来代替。中值滤波表达式为式(3),其中F为滤波输出,f为滤波输入数据。文中对径向加速度数据采取窗口为7的中值滤波进行数据平滑,滤波效果如图7所示。

图7 滤波效果

3.4 车速计算

由图7可知,车辆行驶过程中加速度传感器每次到达接地区域中心时,径向加速度达到最小值(理论上为0),取两次达到最小值的间隔就是轮胎转动一圈的时间,加速度频率为fs=3200 Hz,设两次谷值之间间隔的样本点数为L,轮胎直径为D=631.9 mm,则车速v(km/h)计算公式为

以胎压为270 kPa、整车总质量为1 606 kg车况为例,根据式(4)利用Matlab计算得到车速曲线如图8所示。

图8 车速计算曲线

3.5 加速度特征提取

如图9所示,对加速度数据进行滤波去均值处理后,进而从采集到的轮胎径向加速度信号中选取合适的特征信息,以构建轮胎垂向载荷测量模型。从轮胎运动学角度考虑,轮胎进入地面的部分承担了轮胎的垂向载荷,反映到加速度信号上即为波谷区域,即非常值区域。对于谷形区域,自左肩处峰值起至右肩处峰值有5个位置特殊的点,分别为左肩峰值a、左零点b、最低点c、右零点d和右肩峰值e。在车辆的实际行驶过程中轮胎的接地区域的长度难以进行测量,在研究中,实际观察到轮胎径向加速度可体现出轮胎进入地面的持续时间,从而可在一定程度上反映出轮胎的接地印痕长度。因此选取轮胎接触地面的时间间隔占整个轮胎滚动周期的比例来表征轮胎的垂向载荷:

图9 特征提取示意图

式中:T为两点间的时间间隔;H1和H2为不同的接地区域时间占比。

从原理上分析,式(5)所示的两个测量指标皆可对接地区域进行相应的描述,但在实际的测试中发现,当加速度传感器进入地面区域时其抖动较为剧烈,对两肩峰值的选取有一定干扰,故加速度信号两肩处的波形波动会对计算指标H2产生影响,因此最终选取H1作为轮胎垂向载荷的测量指标接地占比。

对各种车况下的单轮试验数据和整车试验数据分别计算接地占比H,胎压为250 kPa时的计算结果分别如图10和图11所示。另外两个胎压下的接地占比也有类似的结果。从图中可以看出,在某种确定的胎压和车速状态下,计算指标接地占比H和轮胎垂向载荷之间呈线性关系。

图10 单轮试验接地占比

图11 整车试验接地占比

Pearson相关系数是统计学中常用的一种线性相关系数,记为r,用来衡量两个随机变量之间的线性相关程度。r值介于-1~1之间,绝对值越大表明相关性越强。Pearson相关系数计算公式为

式中:X、Y为随机变量;N为随机变量取值的个数。

以单轮试验胎压为250 kPa、车速为40 km/h车况下的计算数据为例,计算Pearson相关系数为0.999 8,故所选特征指标接地占比和轮胎垂向载荷具有密切的正线性相关关系。

同时可以看出:整车试验数据点的波动比单轮试验数据大,这是由于整车试验是在真实的车辆和道路上完成的,采集的加速度数据有一定波动从而对接地占比也产生一定影响;而单轮试验是在特殊的装置上完成的,虽然也模拟了实际的轮胎运行状况,但其运行调控均由程序设定完成,运行时更为平稳,加速度数据情况更良好,使计算指标接地占比波动更小,因此造成了两种试验数据上的差异。

3.6 数据处理

由以上分析可知,轮胎垂向载荷mZ计算的核心在于推导关于胎压p、车速v和接地区域占比H的数学模型,即

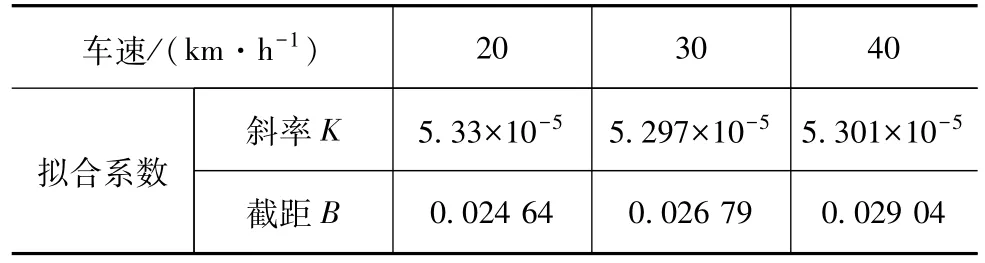

利用MATLAB对单轮试验计算数据进行一次多项式拟合。3个气压条件下的拟合结果分别如表4~表6所示。

表4 胎压为270 k Pa时的拟合结果

表5 胎压为250 k Pa时的拟合结果

表6 胎压为220 k Pa时的拟合结果

基于以上拟合,给定胎压和车速情况下接地占比可由式(8)给出。在不同的胎压和车速条件下,表达式的斜率和截距由表4~表6给出。

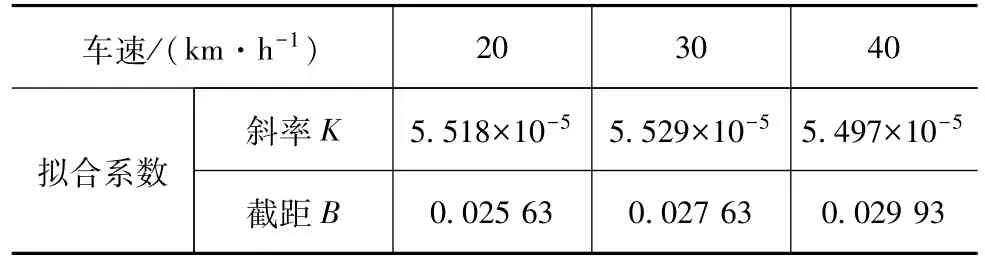

进一步对各车况下拟合结果中的拟合系数斜率和截距与车况参数再次进行多项式拟合,对斜率与车况参数的多项式拟合结果如图12所示。

图12 斜率与胎压和车速的多项式拟合

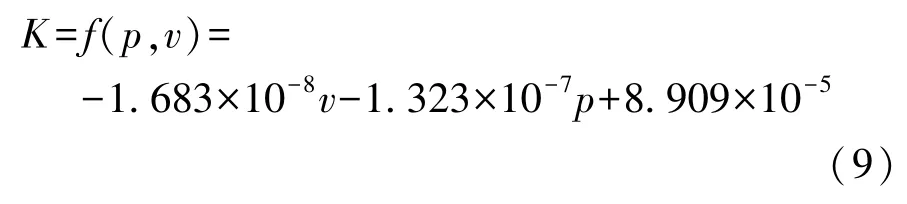

最终拟合得到的表达式为

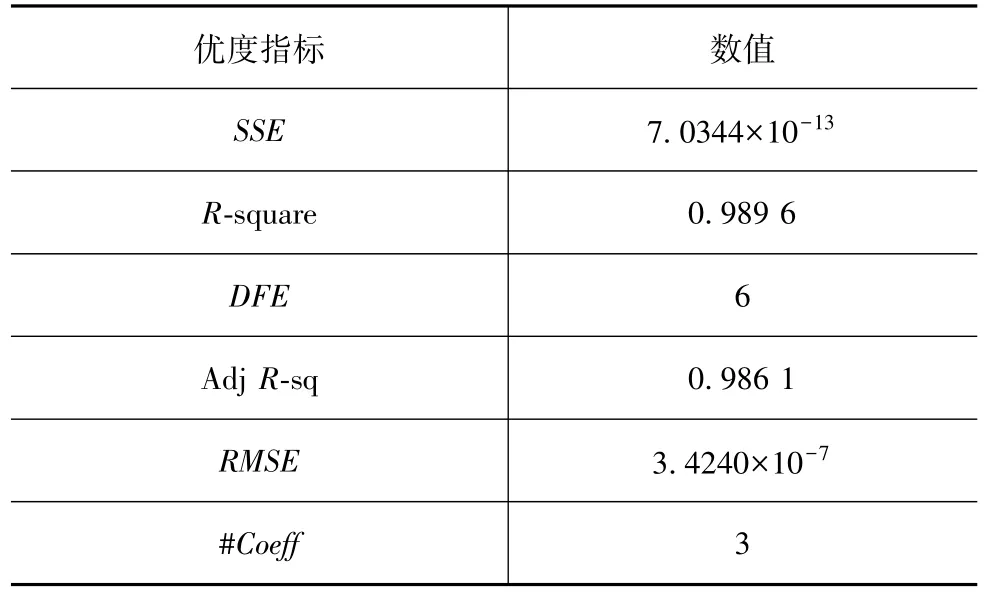

优度指标列于表7。

表7 斜率多项式拟合优度

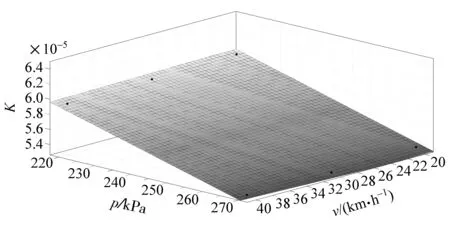

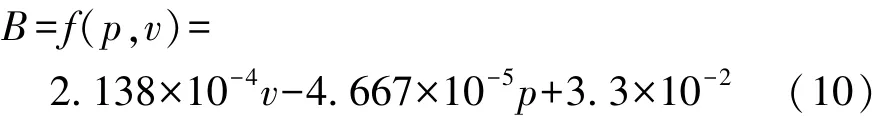

同样地,对各车况下拟合结果中的拟合系数截距与车况参数再次进行多项式拟合,拟合结果如图13所示。

最终拟合得到的表达式为

优度指标如表8所示。

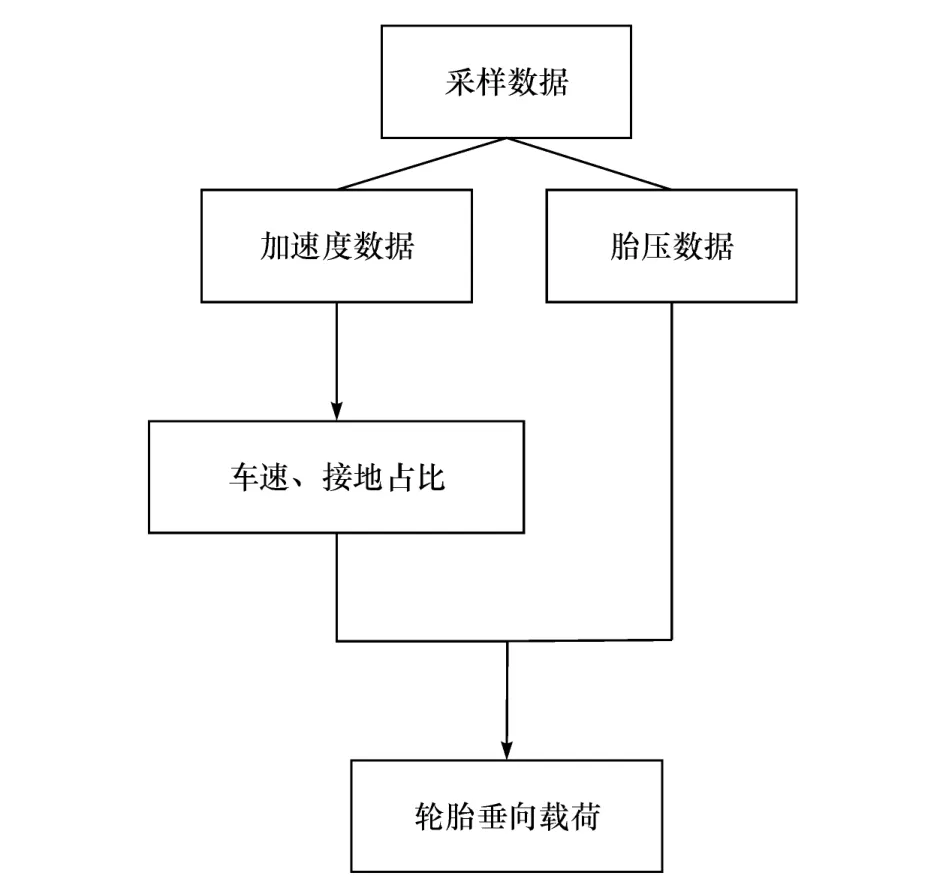

由表7和表8可以看出,斜率和截距的多项式拟合结果均较优,由以上处理过程可以得出,通过加速度传感器采样得到的加速度数据可计算出接地占比和车速,结合胎压传感器采集的胎压数据,代入到以上基于多项式拟合建立的轮胎垂向载荷的分析模型中可计算得到轮胎垂向载荷。计算模型如图14所示。

图13 截距与胎压和车速的多项式拟合

表8 截距多项式拟合优度

图14 计算模型

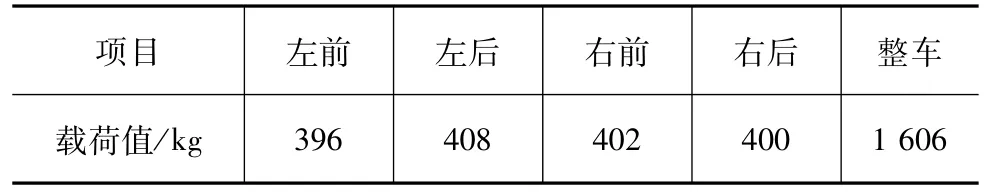

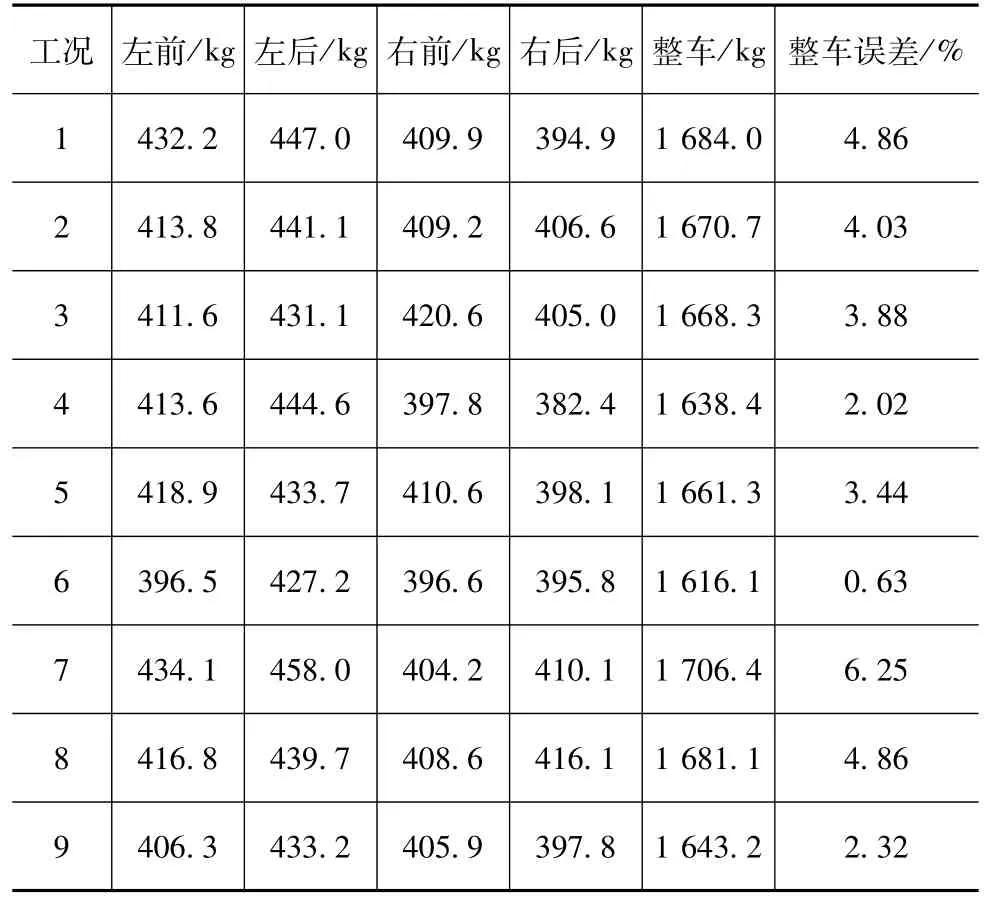

以整车试验为例对算法进行验证,整车配重和各轮胎的载荷分配如表9所示。将不同车况下采集数据代入到模型中,得到各工况下的垂向载荷计算值,计算结果如表10所示。可以看出各轮胎垂向载荷计算值波动相对较大,波动最大值约为10%,而整车载荷波动相对较小,计算值与给定值之间的最大误差为6.25%,同时有90%以上的轮胎载荷计算值误差在5%以内,有30%以上的数据计算误差保持在3%以内。由此可以得出,基于智能轮胎系统加速度数据和胎压数据计算轮胎垂向载荷的算法具有较高的精度和可靠性。

表9 整车载荷分配

表10 垂向载荷计算精度

4 结论

提出一种基于多传感信息融合的轮胎垂向载荷实时测量系统,通过采集轮胎内部某点的加速度和胎压信息等,提取径向加速度的特征信息来表征轮胎垂向载荷,使用多项式拟合的方法建立的垂向载荷分析数学模型得到轮胎载荷计算值,可通过无线的方式上传至用户,同时实现智能轮胎垂向载荷的在线测量。

多工况室内台架试验和整车实测试验结果表明,多传感信息融合系统设计方案可行,具有较高的稳定性和可靠性,轮胎载荷算法精度能够满足工程应用要求。基于该无线嵌入式低成本的轮胎信息采集系统还可用于轮胎磨损等其他方面。