刚果(金)某难选高碳铜钴矿设计选别工艺研究

2020-08-22王建文米夏夏杨少燕任红岗徐修生

王建文 米夏夏 杨少燕 任红岗 徐修生

(1.矿冶科技集团有限公司,北京 100160;2.中国恩菲工程技术有限公司,北京 100083)

矿石氧化率小于10%的矿石为硫化矿,大于30%的矿石为氧化矿,在10%~30%内的为混合矿[1]。刚果(金)某复杂高碳铜钴矿为在产矿山,早期开采剥离的氧化矿堆存在露天坑周围,目前采用露天开采上部氧化矿并外售。随着上部矿体的逐步采空,深部矿体已经揭露,根据矿体的赋存状态,仍然可采用露采方式进行深部原生硫化矿的开采。为扩大生产规模、充分利用地表氧化矿、实现经济效益最大化,决定新建一座选矿厂,产出合格精矿。设计选别工艺需兼顾处理上部氧化矿、中部混合矿、深部原生矿以及地表堆存氧化矿这几种不同类型的矿石。

为开发利用该复杂高碳铜钴矿,建设单位先后委托了国内外多家试验研究单位,对不同氧化率和含碳量的矿石进行了实验室规模的矿石可选性试验研究。本文根据该矿的矿石性质、选矿试验研究结果,结合类似矿石的研究及生产实践[2-7],优化设计了选别工艺,从而有效地实现了该复杂铜钴矿资源的选矿利用,研究结果可为国内外其它类似铜钴矿的选矿提供借鉴。

1 原矿

1.1 矿石性质

1.1.1 上部氧化矿

上部氧化矿所含矿物种类较复杂,金属矿物主要是孔雀石、硅孔雀石、硫铜钴矿及褐铁矿,其次为辉铜矿、铜蓝、黄铜矿、水钴矿及黄铁矿、金红石,少量蓝辉铜矿、斑铜矿、自然铜、赤铁矿、磁铁矿、硅钴氧化结合物、闪锌矿等;脉石矿物主要有石英、绿泥石、白(绢)云母、白云石,次为铁尖晶石、黏土矿物、碳、镁铝榴石,尚见磷灰石、长石、石墨等零散分布。

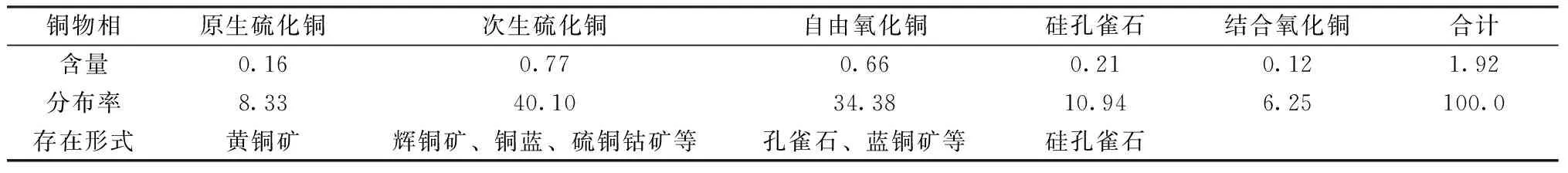

上部氧化矿的化学成分及主要元素铜、钴的物相分析结果详见表1~3。

嵌布粒度统计结果表明,孔雀石、黄铜矿、硅孔雀石、硫铜钴矿和水钴矿都属于中粗粒嵌布,而辉铜矿、铜蓝属于细中粒嵌布。

表1 氧化矿化学多元素分析结果Table 1 Multi-element analysis results of oxide ROM /%

表2 氧化矿铜物相分析结果Table 2 Copper phase analysis results of oxide ROM /%

表3 氧化矿钴物相分析结果Table 3 Cobalt phase analysis results of oxide ROM /%

1.1.2 深部原生硫化矿

下部原生硫化矿中含铜矿物主要为黄铜矿,其次为辉铜矿、斑铜矿、蓝辉铜矿、孔雀石,另有微量的铜蓝、黑铜矿、赤铜矿及自然铜等;含钴矿物主要为硫铜钴矿,另有微量的水钴矿;其它少量的金属矿物有黄铁矿、褐铁矿、金红石及钛铁矿等;脉石矿物主要有石英,其次为绿泥石、白云石、菱镁矿及白云母,少量的碳及滑石,微量的磷灰石、榍石等矿物。

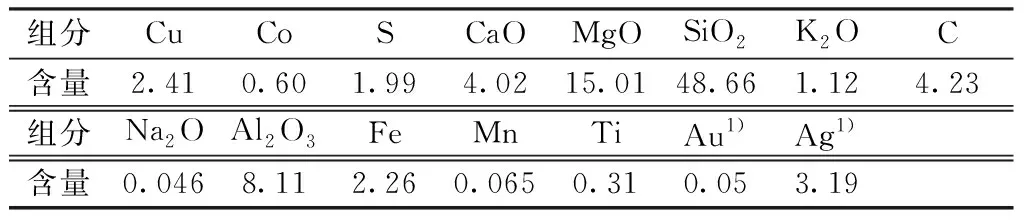

下部原生硫化矿的化学成分及主要元素铜、钴的物相分析结果详见表4~6。

1.1.3 地表堆存氧化矿

地表堆存氧化矿的氧化率高达90%,其化学成分分析结果详见表7。

表4 原生矿化学多元素分析结果Table 4 Multi-element analysis results of primary ROM /%

表5 原生矿铜物相分析结果Table 5 Copper phase analysis results of primary ROM /%

表6 原生矿钴物相分析结果Table 6 Cobalt phase analysis results of primary ROM /%

表7 地表堆存氧化矿化学多元素分析结果Table 7 The results of multi-element analysis of primary ROM /%

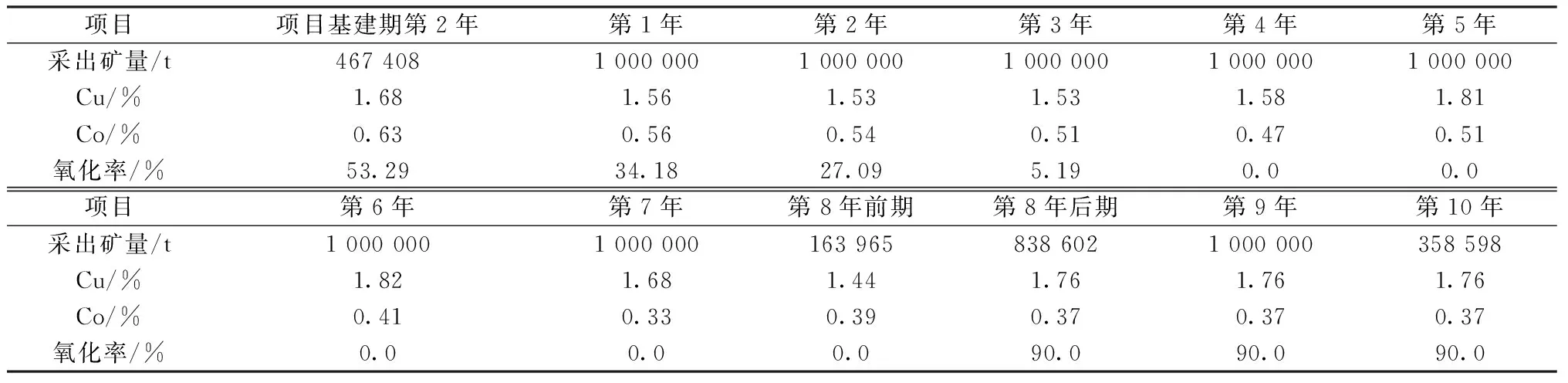

1.2 供矿条件

采矿生产规模为3 030 t/d,粒度≤900 mm,矿山服务年限10年(不含基建期)。矿石采用卡车运输至选矿厂原矿堆场。矿山采用露天开采,采矿工作制度为年工作日330 d,每天2班,每班8 h。根据采矿排产计划表,矿山前2.5年主要采出上部氧化矿和硫氧混合矿,在第3~8年,前期主要采出深部原生硫化矿,第8年后期至第10年主要处理地表堆存氧化矿。

采矿排产计划详见表8。

表8 采矿排产计划Table 8 Mine plan

2 选矿试验研究

2.1 上部氧化矿可选性研究

对铜氧化率约70%的氧化矿石开展了重选及磁选探索试验。重选试验结果表明重选尾矿铜钴损失率较高,不能达到预先抛尾的目的;磁选试验中磁选精矿产率较大,磁选精矿仍需浮选精选,难以直接获得合格品位的铜钴精矿,因此重选及磁选方法均不可行。

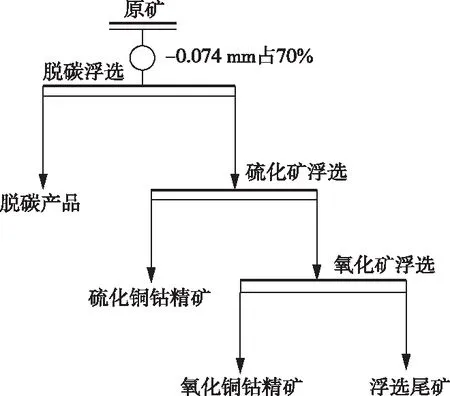

在条件试验基础上,开展了“磨矿至-0.074 mm占70%—浮选脱碳—先硫后氧(异步浮选)”及“磨矿至-0.074 mm占70%—浮选脱碳—硫氧混合浮选(同步浮选)”原则流程对比试验,异步浮选和同步浮选原则流程分别见图1和图2。异步浮选试验中,脱碳浮选采用一粗产出脱碳产品,硫化铜浮选采用“两粗一扫两精”的工艺流程产出硫化铜钴精矿,氧化铜钴浮选采用“硫化黄药法、两粗两扫四精”的工艺流程产出氧化铜钴精矿。试验结果分别见表9~10。

图1 异步浮选原则流程 Fig.1 Principle flowsheet of asynchronous flotation

图2 同步浮选原则流程 Fig.2 Principle flowsheet of synchronous flotation

表9 异步浮选试验结果(铜氧化率70%)Table 9 Asynchronous flotation test results of oxide ROM /%

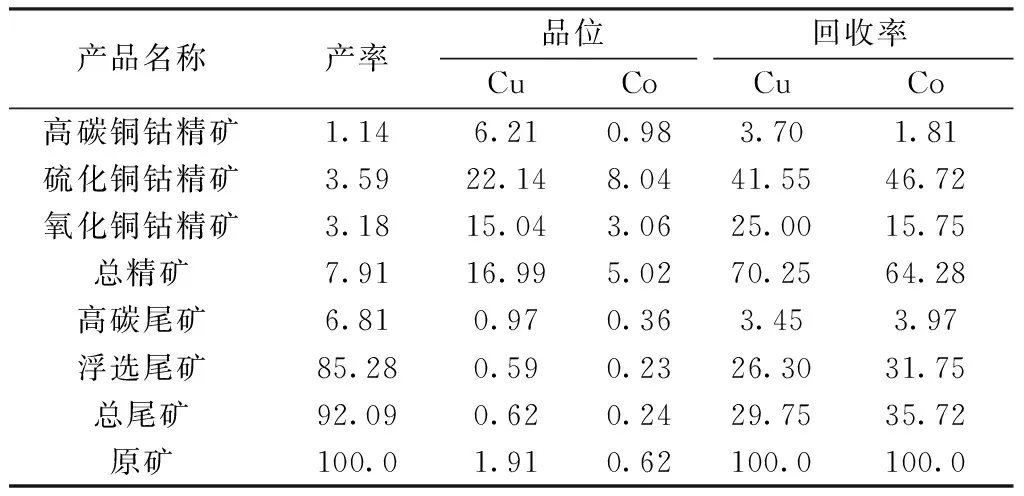

对异步浮选和同步浮选的尾矿进行了磁选试验,采用一粗一精两次强磁选工艺,磁选流程见图3,磁选结果见表11。

图3 磁选流程Fig.3 Flowsheet of magnetic separation

对铜氧化率51.57%的氧化矿石采用“一段磨矿至-0.074 mm占65%—浮选脱碳—硫化铜钴浮选且中矿选择性再磨—氧化铜钴浮选”的异步浮选原则流程,见图4。其中,脱碳浮选采用“一粗三扫三精”的工艺流程产出高碳铜钴精矿,硫化铜浮选采用“一粗三扫三精、硫化铜精选中矿一和硫化铜扫选一精矿合并选择性再磨”的工艺流程产出硫化铜钴精矿,氧化铜钴浮选采用“硫化黄药法、一粗两扫三精”的工艺流程产出氧化铜钴精矿。试验结果见表11。

图4 异步浮选原则流程 Fig.4 Principle flowsheet of asynchronous flotation

表11 异步浮选试验结果(铜氧化率51.57%)Table 11 Asynchronous flotation test results of oxide ROM /%

2.2 混合矿可选性研究

对铜氧化率12.32%的高碳混合矿采用“一段磨矿至-0.074 mm占63%—浮选脱碳—硫化铜钴浮选且中矿选择性再磨—氧化铜钴浮选”的原则流程,见图5。其中,脱碳采用“浮选+磁选”工艺流程产出的磁选精矿与浮选硫化铜钴精矿合并作为硫化铜钴精矿,硫化铜浮选采用“一粗两扫三精、硫化铜精选中矿一和硫化铜扫选一精矿合并选择性再磨”工艺流程产出浮选硫化铜钴精矿,氧化铜钴浮选采用“硫化黄药法、一粗两扫三精”工艺流程产出氧化铜钴精矿。试验结果见表12。

图5 混合矿选别原则流程 Fig.5 Principle flowsheet of mixed ROM separation

表12 混合矿选别试验结果(铜氧化率12.32%)Table 12 Benefication test results of mixed ROM /%

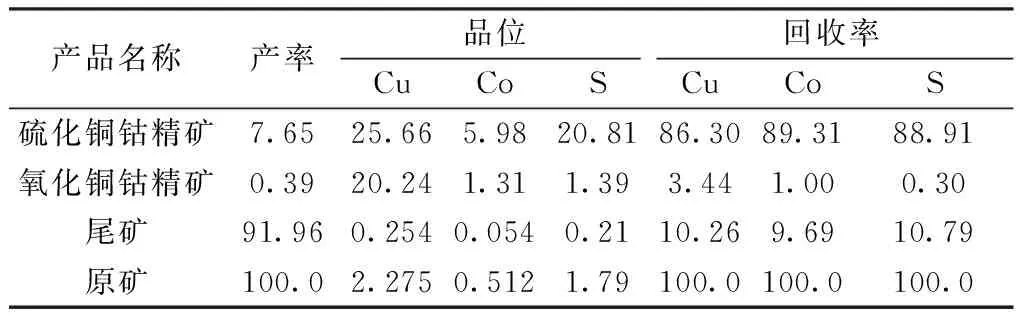

2.3 深部原生硫化矿可选性研究

深部矿样主要为原生硫化铜钴矿,含有一定量碳,矿石氧化率较低。开展了系统的矿石可选性研究,最终推荐采用“一段磨矿至-0.074 mm占65%—两粗两精两扫浮选硫化铜钴矿物”的原则流程,见图6。试验结果见表13。

图6 原生硫化矿浮选原则流程 Fig.6 Principle flowsheet of primary sulfide ROM flotation

表13 原生硫化矿浮选试验结果Table 13 Flotation test results of primary sulfide ROM /%

2.4 地表堆存氧化矿可选性研究

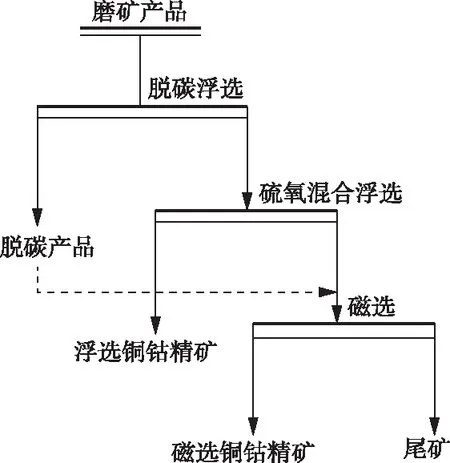

由于地表堆存氧化矿的氧化率极高,先硫后氧异步浮选难以实施,最终确定原矿磨矿后脱碳、硫氧混浮、脱碳产品与浮选尾矿合并进磁选的浮—磁联合工艺流程,见图7。采用“脱碳、三粗一精,浮选尾矿与脱碳产品合并进磁选”的工艺流程,分别对两处地表堆存氧化矿进行了可选性研究,试验结果见表14。

图7 地表堆存氧化矿原则流程Fig.7 Principle flowsheet of deposited oxide ROM

表14 地表堆存氧化矿选别试验结果Table 14 Benefication test results of deposited oxide ROM /%

3 设计流程的选择优化

1)设计流程优化的必要性

本项目处理的矿石来自露天采坑,上部为氧化矿,深部为硫化矿,矿石性质较为复杂,设计选别工艺需兼顾处理上部氧化矿、中部混合矿、深部原生矿以及地表堆存氧化矿这四种不同类型的矿石。因此,设计流程不能直接套用某种试验推荐流程,应根据采矿排产计划中矿石氧化率与试验矿样氧化率的差异灵活调整。

2)预浮选脱碳的必要性

上部氧化矿和深部硫化矿中总碳含量分别为3.05%和4.23%,其中部分有机碳对浮选具有不利影响,如有机碳吸附浮选药剂,增加选矿药剂的用量;有机碳吸附在目的矿物表面,影响浮选药剂在目的矿物表面的吸附;精选过程中,有机碳的存在及累积会使铜钴矿物表面吸附的药剂脱附,导致精选掉槽;碳会吸附在一些脉石矿物表面,使其可浮性增强,难以抑制。

3)原则流程的选择

对铜氧化率为70%的氧化矿石开展了异步浮选、同步浮选的对比试验研究。结果表明,采用同步浮选虽然可简化选别流程,同时将铜品位由22.88%提高至25.76%,但钴回收率却从56.88%下降至54.12%。根据本项目的采矿排产计划,选矿厂前两年处理上部氧化矿,氧化率分别为34.18%和27.09%,设计采用先硫后氧(异步浮选)原则流程。

针对中矿品位低、连生体多的特点,设计对硫化矿精选一尾矿、硫化矿扫选一泡沫设置了中矿再磨,避免连生体和可浮性较差的目的矿物在流程中反复循环,既可保证粗扫选回路得到较高品位的粗精矿,回收率也可得到较大提高。

4)磁选作业的选择

在上部氧化矿和地表堆场氧化矿的选别流程中,浮选尾矿再磁选可提高铜、钴的回收率,降低总尾矿的铜、钴损失,因此设计采用浮-磁联合工艺流程,对浮选尾矿采用强磁选进一步回收其中的铜钴矿物。

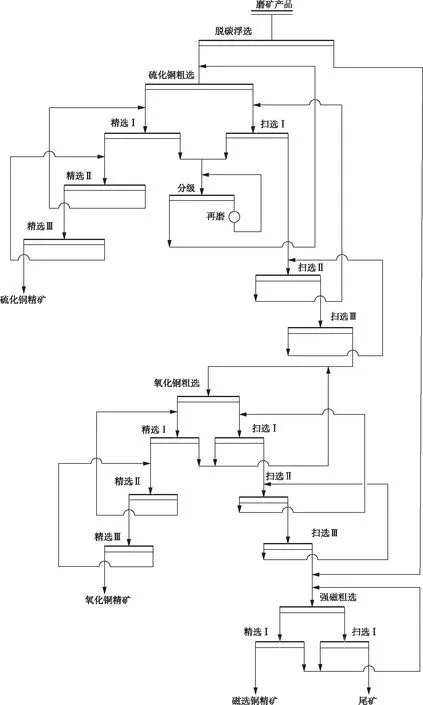

通过设计工艺流程的选择优化,最终确定流程为“浮选脱碳—硫化铜钴浮选且中矿再磨—氧化铜钴浮选—浮选尾矿磁选”,其中硫化铜浮选采用“一粗三扫三精、中矿选择性再磨”的工艺流程产出硫化铜钴精矿;氧化铜钴浮选采用“一粗三扫三精”的工艺流程产出氧化铜钴精矿,浮选尾矿采用“一粗一扫一精”磁选流程产出磁选铜钴精矿,见图8。

图8 设计选别工艺流程 Fig.8 Design benification flowsheet

4 结论与建议

1)刚果(金)某复杂难选铜钴矿,含有一定量的碳及黏土矿物,矿石性质较为复杂。通过重选及磁选探索试验,重选尾矿铜钴损失率较高,不能达到预先抛尾的目的,磁选精矿产率大,难以获得合格品位的铜钴精矿,因此直接采用重选或磁选均不能适应该铜钴矿的选矿。

2)综合比较该铜钴矿的上部氧化矿、中部混合矿、深部原生矿以及地表堆存氧化矿的试验研究,设计优化确定的选别工艺流程,可兼顾处理四种不同类型的矿石,流程适应性强,且易于现场操作管理。根据该铜钴矿的采矿排产计划,第3~8年前期处理硫化矿时,对局部管道调整,停用氧化矿浮选作业,产出硫化铜钴精矿和磁选铜钴精矿两种产品;第8年后期处理地表堆存氧化矿时,对局部管道调整,停用硫化矿浮选作业,可产出氧化铜钴精矿和磁选铜钴精矿两种产品。

3)该铜钴矿的浮选精矿中铜、钴的总回收率与矿石的氧化率存在极大相关性。因采矿排产计划中原矿品位、氧化率与试验矿样的原矿品位、氧化率存在较大的差异,建议该矿生产时,加强对采场来矿的铜钴品位和氧化率的分析,并根据矿石氧化率的变化,进行合理配矿。

4)刚果(金)以及其他地区的类似铜钴矿项目,建议通过对选别工艺的可选性研究,结合技术经济分析,确定最终工艺流程和产品方案,并优化采矿排产计划,缩短投资回收期,降低投资风险。