酒钢粉矿复合团聚磁种磁化磁选试验研究①

2022-01-06陈铁军展仁礼

陈铁军,陈 兴,刘 伟,展仁礼,张 涛

(1.武汉科技大学 资源与环境工程学院,湖北 武汉430081;2.冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉430081;3.酒泉钢铁集团公司资源综合利用研究所,甘肃 嘉峪关735100)

酒钢镜铁山年产镜铁矿约900万吨,0~15 mm粉矿约占47%[1]。目前,酒钢粉矿主要采用强磁分选工艺处理,仅取得TFe品位45.50%(烧后52.00%)、金属回收率65.70%左右的精矿指标,金属量损失大[2]。为此,研究了磁化焙烧法回收酒钢粉矿中的含铁矿物,取得了一定的成效,但仍会面临焙烧质量不均匀、分选成本高、焙烧后烟气处理等问题[3-4],磁化焙烧⁃磁选并非长久之计。

磁种磁化法是指在高速搅拌的矿浆中加入磁种,使磁种(细粒分散的强磁性物质)与目的矿物选择性吸附或团聚,从而提高目的矿物与脉石矿物磁性差异,利于后续磁选分离[5]。为将磁种磁化法应用于弱磁性铁矿分选,相关学者进行了大量研究,并取得了较好的回收效果[6-8]。本文研究了复合团聚磁种磁化及磁选对分选酒钢粉矿的影响,为酒钢实现粉矿无焙烧、高质量选别提供参考。

1 试样性质

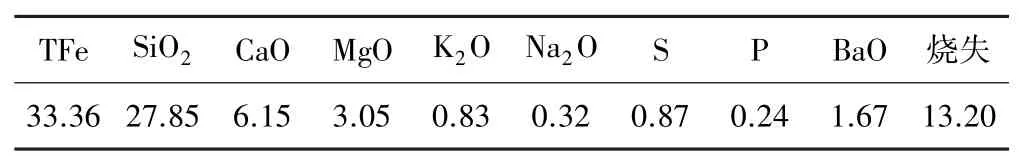

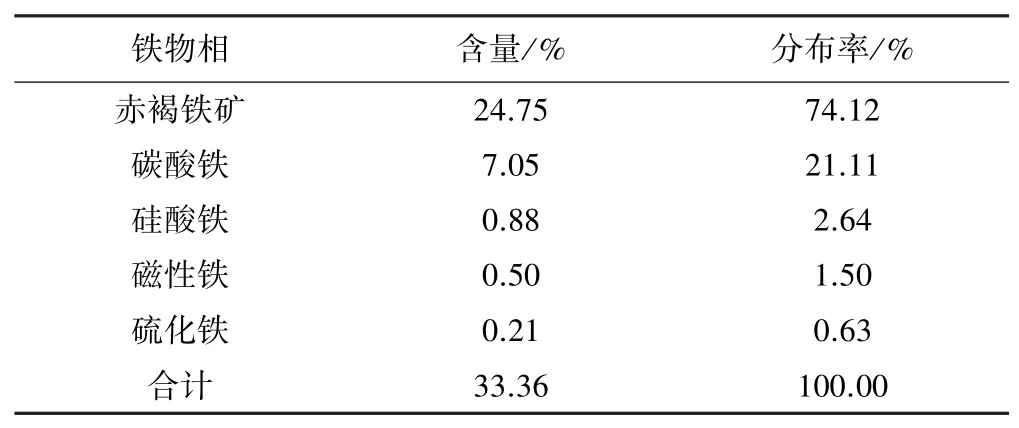

试样为酒钢镜铁矿,其化学成分分析结果见表1。由表1可见,酒钢镜铁矿为铁含量较低、硅含量较高的低品位贫矿。矿石铁物相分析结果见表2。该矿石中主要铁矿物为赤铁矿、褐铁矿、菱铁矿及少量磁铁矿,主要脉石矿物为石英、白云石、重晶石等,属于典型的弱磁性氧化铁矿。

表1 酒钢镜铁矿化学成分(质量分数)/%

表2 矿石铁物相分析结果

2 试验方法

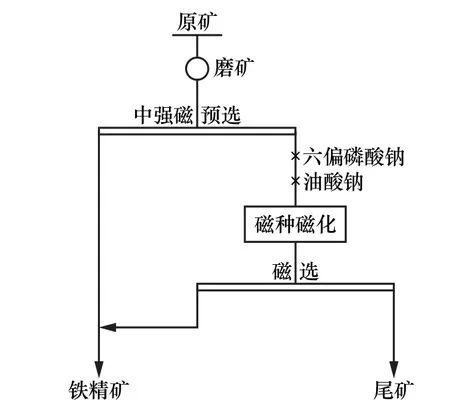

为有效回收酒钢镜铁矿粉矿中的含铁矿物,降低磁选尾矿中的金属损失率,确定采用复合磁种磁化磁选法,原则流程如图1所示。

图1 酒钢粉矿磁种磁化磁选原则流程

首先将原矿破碎、细磨,再用XCSQ-50×70湿式强磁选机进行磁选,预选出部分精矿,并按磁选精矿含铁指标来选择适宜磨矿细度与磁选强度。

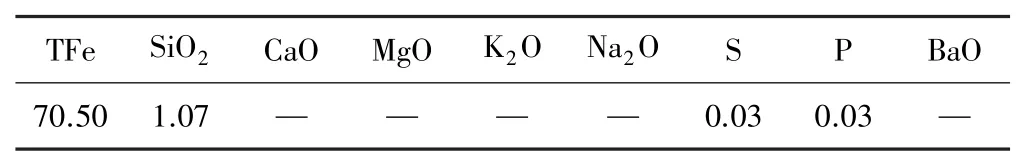

其次将预选尾矿分别进行普通磁选和复合团聚磁种磁化试验。复合团聚磁种磁化试验是向尾矿矿浆中添加一定量六偏磷酸钠、油酸钠及磁种,充分搅拌均匀后磁选。并根据精矿含铁指标确定适宜六偏磷酸钠用量、油酸钠用量、磁种用量及磁选磁场强度,其中磁种选用-15 μm粒级占80%的磁铁矿,其化学组成见表3。

表3 磁种化学成分(质量分数)/%

3 试验结果与分析

3.1 中强磁预选

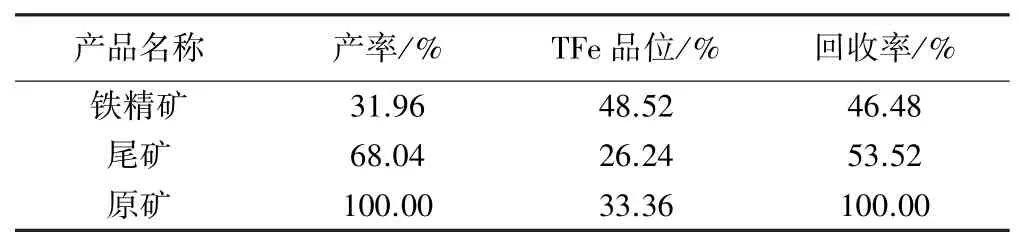

将酒钢粉矿粉碎至-3 mm后进行球磨,磨至-74 μm粒级占87.44%,在磁场强度480 kA/m条件下进行中强磁预选,结果见表4。结果表明,中强磁预选尾矿中金属损失量较大,需对预选尾矿进行磁种磁化磁选。

表4 中强磁预选试验结果

3.2 复合团聚磁种磁化

3.2.1 分散剂用量对磁选结果的影响

按图1所示流程,在油酸钠用量80 mg/L、磁种用量2%、磁选磁场强度320 kA/m条件下,进行了磁团聚六偏磷酸钠用量试验,结果见图2。由图2可见,随着六偏磷酸钠用量增加,磁选精矿铁品位增加,精矿回收率降低。综合考虑,为获得铁品位及回收率较高的磁选铁精矿,确定六偏磷酸钠用量100 mg/L,此时精矿铁品位45.87%、回收率54.89%。

图2 六偏磷酸钠用量对磁选指标的影响

3.2.2 油酸钠用量对磁选结果的影响

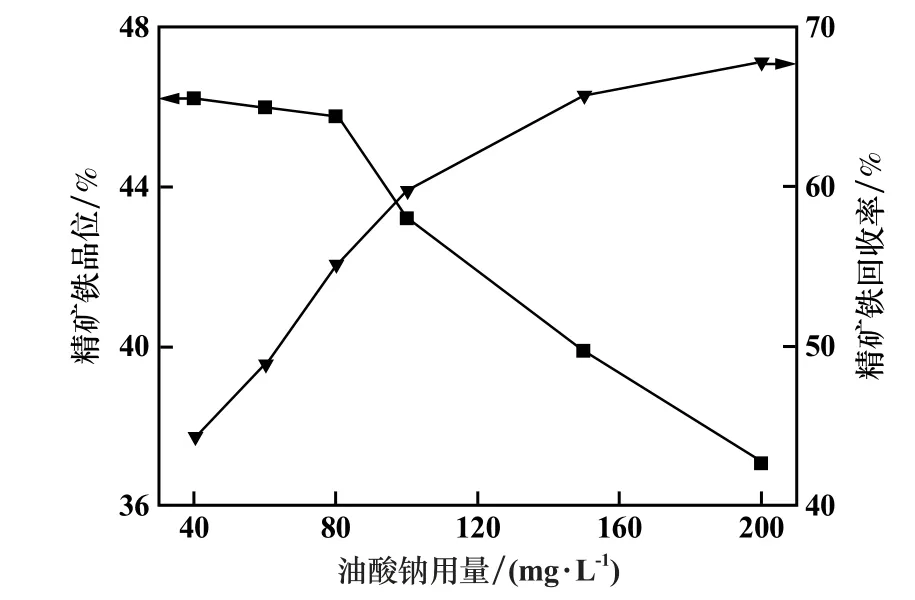

六偏磷酸钠用量100 mg/L,其他条件不变,按图1所示流程进行了磁团聚油酸钠用量试验,结果如图3所示。由图3可见,油酸钠用量增加,精矿品位下降,回收率上升。综合考虑,选择油酸钠用量80 mg/L,此时磁选精矿铁品位45.77%、回收率55.12%。

图3 油酸钠用量对磁选指标的影响

3.2.3 磁种用量对磁选结果的影响

油酸钠用量80 mg/L,其他条件不变,按图1所示流程进行了磁团聚磁种用量试验,结果如图4所示。由图4可见,磁种用量增加,磁选精矿铁品位下降,回收率上升。综合考虑,确定磁种用量3%,此时磁选精矿铁品位45.70%、回收率57.47%。

图4 磁种用量对磁选指标的影响

3.2.4 磁场强度对磁选结果的影响

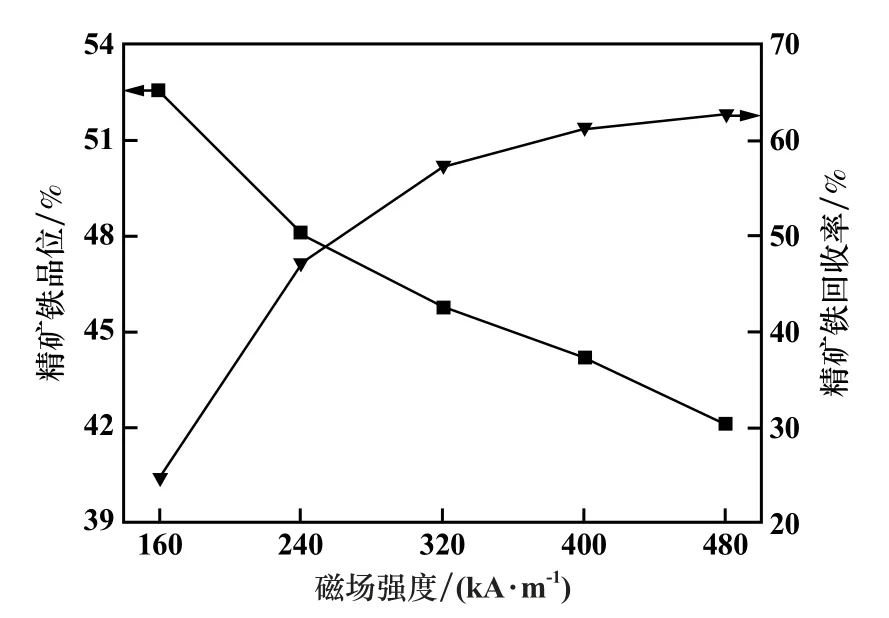

按图1所示流程,在矿浆中添加100 mg/L六偏磷酸钠、80 mg/L油酸钠及3%磁种,充分搅拌均匀后进行复合团聚磁种磁化磁选,磁场强度对磁选结果的影响见图5。由图5可见,随着磁场强度增大,精矿品位逐渐降低,铁回收率则呈逐渐增加后逐渐变缓的趋势。综合考虑,选择磁场强度320 kA/m,此时可获得铁品位45.77%、回收率57.31%的精矿指标。

图5 磁场强度对磁选指标的影响

3.3 对比试验

为验证复合团聚磁种磁化磁选的效果,对中强磁预选尾矿进行了直接磁选和复合团聚磁种磁化磁选对比试验,磁选磁场强度均为320 kA/m。直接磁选获得了TFe品位47.15%、回收率20.15%的铁精矿;六偏磷酸钠用量100 mg/L、油酸钠用量80 mg/L、磁种用量3%时,复合团聚磁种磁化磁选获得了TFe品位45.77%、回收率57.31%的铁精矿。经磁种磁化再磁选比直接磁选精矿TFe品位低了1.38个百分点,回收率却高了37.16个百分点。由此可见,经磁种磁化再磁选,在保证精矿品位的同时,回收率显著提升。

酒钢粉矿经磁场强度480 kA/m中强磁预选,预选尾矿经复合团聚磁种磁化,并在磁场强度320 kA/m条件下磁选,可获得TFe品位47.27%、回收率77.15%的合格铁精矿。

3.4 磁种团聚机理分析

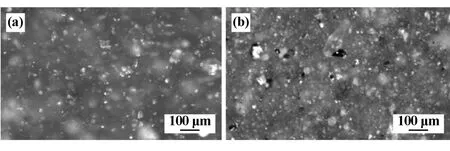

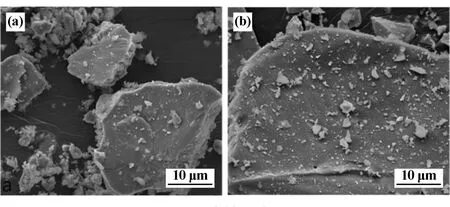

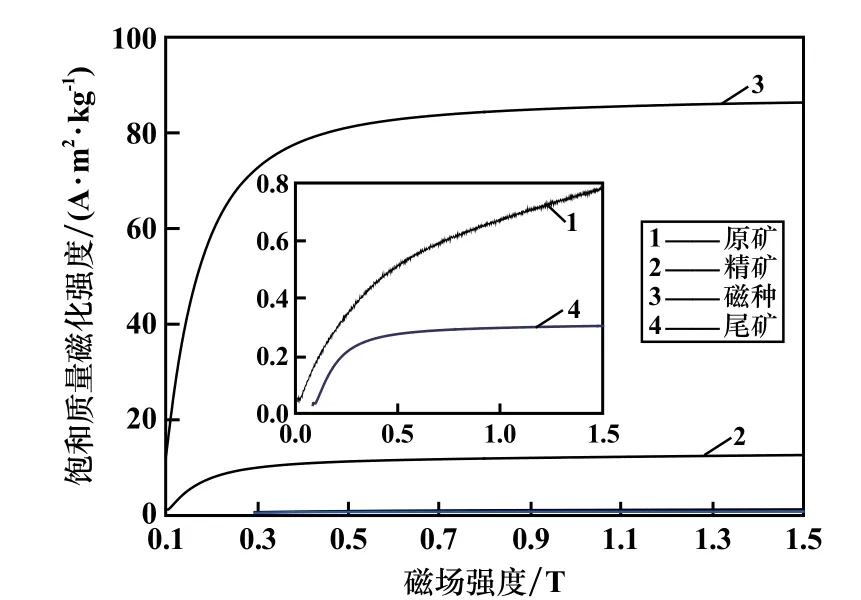

添加磁种前后矿浆中颗粒图像如图6所示。由图6可见,加入磁种后,矿浆中矿物颗粒(白色)与磁种颗粒(黑色)出现团聚现象,使原矿物颗粒表面磁性增强,更有利于磁选分离。直接磁选和复合团聚磁种磁选所得精矿电镜图像如图7所示。通过图7可见,未添加磁种时,磁选精矿表面有些许大颗粒吸附,表面吸附颗粒较少;磁种作用后,磁选精矿表面吸附细颗粒量明显增加。各产品的饱和质量磁化强度曲线见图8。由图8可见,预选尾矿经磁化磁选后,精矿饱和质量磁化强度相对原矿的0.782 A·m2/kg提升至12.684 A·m2/kg,尾矿饱和质量磁化强度为0.304 A·m2/kg,综合可见,在范德华力、静电力及疏水力的综合作用下[9-10],磁种吸附在弱磁性铁矿物表面或与弱磁性铁矿物团聚,增大弱磁性铁矿表面磁性,更有利于被磁选富集。

图6 矿浆中颗粒实时图像

图7 磁选精矿电镜图

图8 产品饱和质量磁化强度曲线

4 结 论

1)酒钢镜铁矿中含铁矿物为镜铁矿、菱铁矿、褐铁矿及少量磁铁矿,主要脉石矿物为石英、白云石、重晶石等。

2)经磁场强度480 kA/m中强磁预选,预选尾矿在六偏磷酸钠浓度100 mg/L、油酸钠浓度80 mg/L、磁种用量3%条件下复合团聚磁种磁化,并在磁场强度320 kA/m条件下磁选,可获得全铁品位47.27%、回收率77.15%的合格铁精矿。