连杆脱碳原因分析及预防

2021-11-12姜喜峰杨航顾军许长林杨成忠一汽锻造吉林有限公司

文/姜喜峰,杨航,顾军,许长林,杨成忠·一汽锻造(吉林)有限公司

C70S6非调质钢连杆生产过程中易出现脱碳现象,脱碳层严重的连杆,大幅度降低了连杆的力学性能和使用寿命。本文通过对连杆生产过程的跟踪、试验、检测、分析和验证,得出脱碳形成的主要原因是棒料温度过高、加热时间过长、高温料箱内堆积、炉内长时间保温、多次加热,以及电加热炉急剧升温等。通过多措并举,同时改进,解决了长时间困扰我司的连杆脱碳问题。

连杆是汽车发动机的核心零件之一,其失效形式是疲劳断裂和变形。连杆要求具有较高的强度、抗疲劳性能、足够的刚性和韧性。锻造连杆材料主要是非调质钢,常见的锻造缺陷有脱碳、折纹、错差、切边拉痕、胀断掉渣等。本文仅针对锻造连杆的脱碳问题及解决方法进行阐述。脱碳大大降低了钢材的表面硬度、抗拉强度、耐磨性和疲劳极限。因此,客户对连杆半脱碳有严格的限制,不允许存在全脱碳缺陷,超出脱碳标准的连杆将被拒绝接收,脱碳严重的连杆易发生疲劳断裂。

问题描述

模锻生产连杆的工艺流程为:下料→加热→辊锻→预锻→终锻→切边→校正→控温冷却→清理。不同的连杆脱碳要求不同。用户A检测1004021A81D连杆的最大脱碳量为0.31mm,如图1所示,不符合≤0.3mm的技术要求。用户B检测1004021-77W连杆的最大脱碳量为0.30mm,参见图2,刚刚满足技术要求不大于0.3mm,可能有较大风险。按照用户要求整改。临时挽救措施是连杆全部经过抛光、强力喷丸,复检后合格。预防措施是控制生产过程,杜绝脱碳不合格。

图1 用户A检测81D连杆脱碳0.31毫米

图2 用户B检测77W连杆脱碳0.30毫米

试验过程

⑴试验1。甩出的C70S6材质、φ78mm高温棒料直接堆积在料箱内,参见图3。自然冷却后棒料表面脱碳严重,堆积在心部冷却最慢的棒料,经检测脱碳层高达到0.39~0.55mm,且存在全脱碳,如图4所示。

图3 高温棒料堆积在料箱内

图4 C70S6棒料脱碳0.49毫米

⑵试验2。将φ78mm棒料反复加热4次,每次加热前冷却至室温,不抛丸,则棒料脱碳层可以达到0.4毫米;每次加热前喷丸,则棒料脱碳0.2~0.25mm;随着加热次数增多,脱碳层深度变大。

⑶试验3。加热炉内棒料不推空,高温区棒料随炉冷却,第一次闷料后,φ78mm棒料脱碳深度为0.15~0.18毫米,每次闷料出现脱碳加剧,且存在全脱碳。

⑷试验4。经多次取样,检测连杆不同位置脱碳情况,凸起筋部脱碳层最深,见图5。

图5 工字梁凸起筋部脱碳层最深

⑸试验5。检测原材料脱碳,不同炉批号材料原始脱碳层深度不同,范围在0.05~0.35mm之间。

⑹试验6。表面无脱碳的削皮料在编号514电加热炉加热,经过一次加热后,φ78mm棒料脱碳层深度在0.13~0.30mm之间。采用表面无脱碳削皮料在该设备生产的连杆,脱碳层最深0.18mm。

⑺棒料加热参数。炉长4.0米,棒料每段长202mm,节拍19秒,炉内保温时间375秒,时间较长。加热升温急剧,棒料在炉内经过1.0米后,表面温度已超过1000℃,实际出料温度在1130~1150℃之间。

改进措施实施

制定改进措施

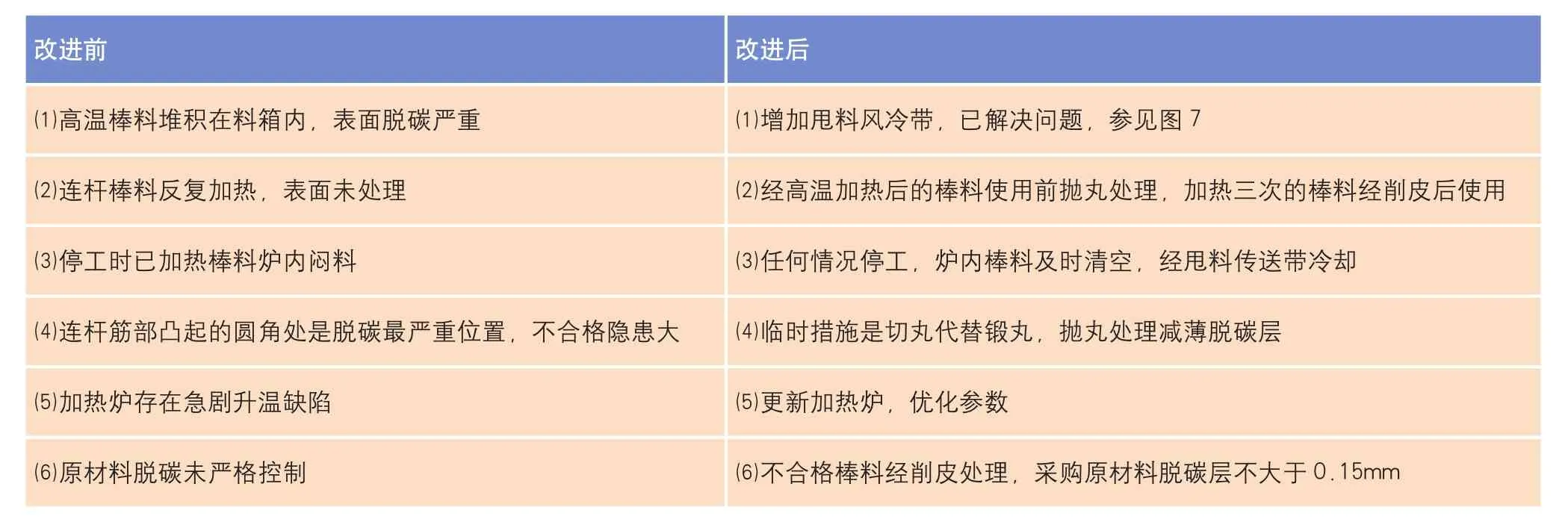

针对表1中的缺陷原因,制定好了改进措施,具体情况见表1。

表1 缺陷原因和制定措施

改进措施实施

改进前后对比,参见表2。

表2 改进前后对比

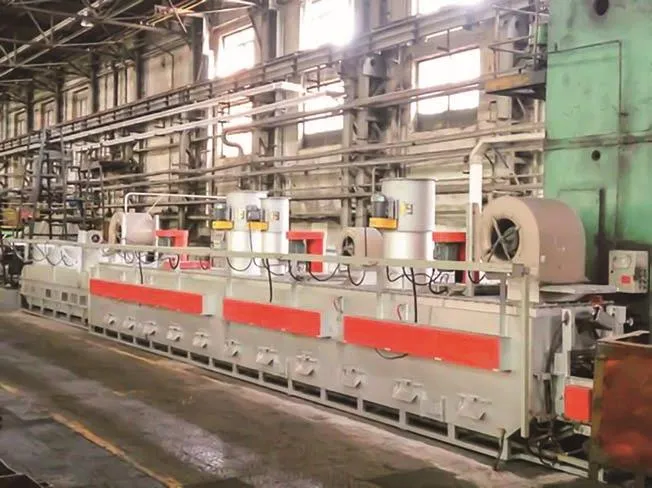

重点是新购置了棒料电加热炉,新炉体中间接缝密封完好,阻绝了空气进入,同时优化了加热参数,如图6所示。避免加热时间过长,避免棒料急剧升温,减少脱碳。连杆切边后迅速进入控温冷却输送带,参见图7,速冷区小于3分钟,迅速降温到700℃以下,减少高温脱碳时间。

图6 加热炉加热曲线

图7 控温冷却输送带

效果验证

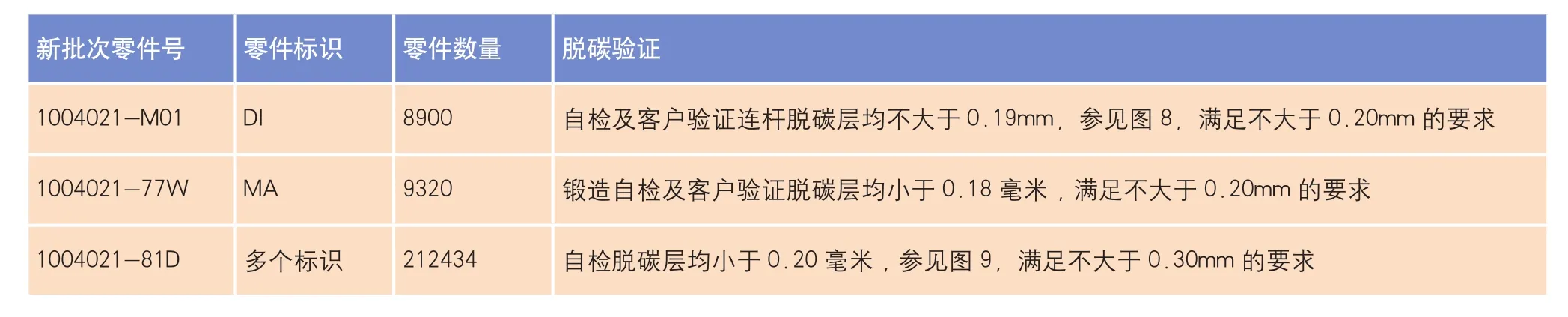

以上措施完美地解决了困扰企业多年的连杆脱碳问题,对其他锻件的脱碳问题有很大借鉴作用,参见表3。

表3 连杆脱碳问题的解决

结束语

控制连杆用C70S6原材料的脱碳层不大于0.15mm,棒料选用削皮料。避免C70S6棒料温度过高,出料温度在1120~1150℃之间,1000℃加热时间不超过4分钟,杜绝甩出的高温棒料在箱内堆积,甩出高温棒料必须被迅速冷却。任何情况停工,炉内料全部清空,棒料经甩料传送带冷却。高温加热后的棒料在使用前经抛丸处理,加热三次的棒料应削皮后使用。采用新结构电加热炉,优化加热曲线,避免电加热炉急剧升温。连杆脱碳被彻底解决,满足连杆脱碳要求。

图8 M01连杆脱碳0.16毫米

图9 81D连杆脱碳0.19毫米