锡渣还原氯化焙烧—磁选回收有价金属试验

2020-08-22翟忠标牟兴兵

翟忠标 牟兴兵 陈 景

(1.昆明理工大学 冶金与能源工程学院,昆明650093;2.共伴生有色金属资源加压湿法冶金技术国家重点实验室,昆明 650503;3.昆明冶金研究院有限公司,昆明 650503)

随着有色冶金行业的飞速发展,各种先进设备在冶炼过程中大量应用,因而对矿石品位要求有所降低,导致所产生的冶炼固体废弃物也在逐年增加[1]。固体废弃物的堆存不仅仅占用土地,而且其中含有的砷、汞、镉、铅等高迁移性的重金属元素,对环境造成极大的污染和潜在威胁。另一方面,矿产资源日趋紧张,而冶炼固体废物中含有的多种有价金属是一种宝贵的资源,对其进行回收,既可以有效地利用资源,又可以保护环境[2]。因此,有色金属冶炼固体废物的利用日益受到重视。

氯化焙烧法处理有色金属冶炼固体废物非常有效,有价金属的回收率均比较高[3]。本试验针对某厂锡渣,采用还原氯化焙烧—磁选法回收锡渣中的有价金属,在锡渣中Pb、Zn、Sn氯化挥发的同时将锡渣中的铁还原成磁性铁,从烟尘中回收Pb、Zn、Sn的氯化挥发物,其后利用磁选方法从渣中回收铁精矿,该方法为锡渣资源化利用提供一种新的途径。

1 试验部分

1.1 试验原料

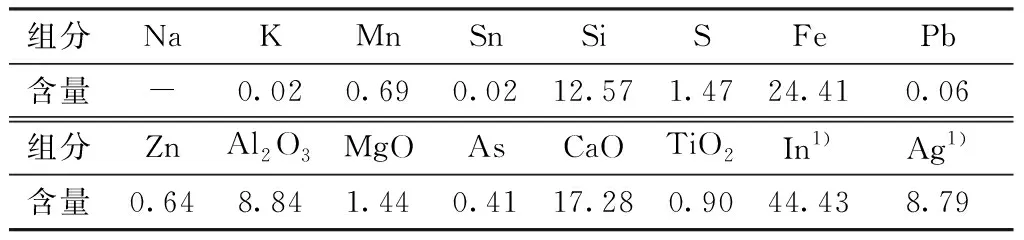

本试验所用锡渣为炼锡过程中产生的废渣,呈黑色玻璃样块状固体,质地较脆。采用四分法取锡渣样品经过破碎和细磨后,进行主要化学成分分析,结果如表1。

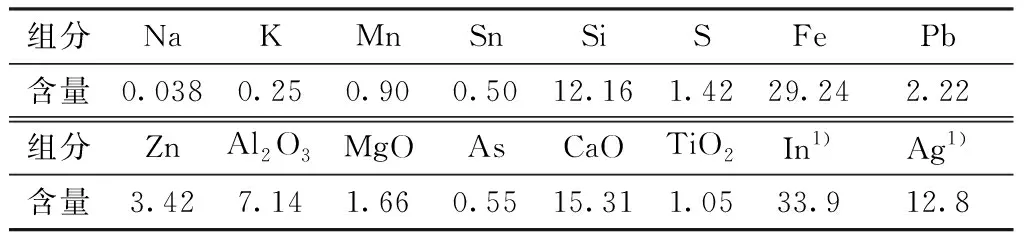

表1 锡渣化学成分Table 1 Chemical compositions of tin slag /%

从表1分析结果可知,锡渣中铁的含量为29.24%,需要将铁还原成磁性铁,为磁选提高品位做好准备。有害元素硫,含量较高,为1.42%,需要降低其在渣中的含量。锡渣中铅和锡的含量较高,锡的含量低,三种金属的氯化产物在高温下挥发效果好,能在挥发产物中富集,具有较高的回收价值。为了进一步确定渣中铁、铅、锌和锡的赋存状态,进行X线衍射分析,结果如图1所示。

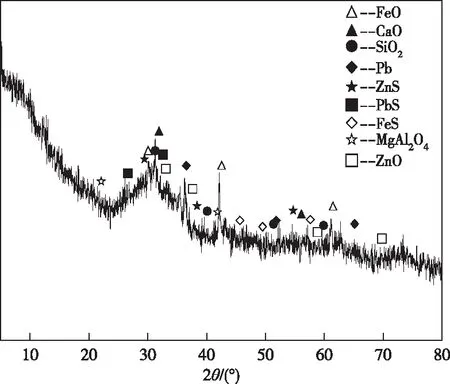

图1 锡渣 X 射线衍射图谱Fig.1 XRD pattern of tin slag

图1 XRD结果表明,该锡渣成分较为复杂,基本上没有很明显的特征峰出现。其中能作为有价金属回收的铅主要以Pb和PbS形态存在;锌则是以ZnO和ZnS形态存在;锡因其含量较少,其物相未能在XRD图谱中显示出来。铁主要是以FeO和FeS形态存在。锡渣中的钙、硅、镁和铝主要是以CaO、SiO2、镁铝尖晶石等主要脉石矿物存在。

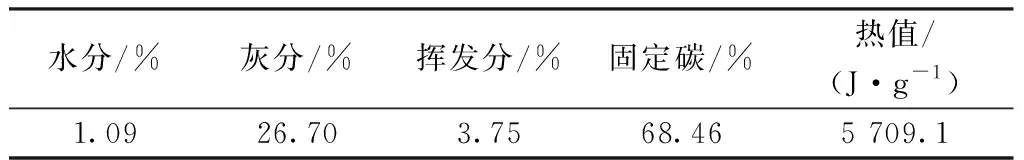

试验用还原剂为焦煤,其成分分析见表2。

表2 焦煤主要理化指标Table 2 Main physical and chemical indexes of coking coal

该焦煤中固定碳含量为68.46%,挥发分含量少。

试验中选取分析纯的氯化钙作为氯化剂[4]。试验中所用载气是纯度为99%的工业氮气(O2≤1.0%)。

1.2 试验方法

将锡渣和还原剂分别采用棒磨机磨细至120 μm(-120 μm 100%),按一定的比例将锡渣、还原剂、氯化钙混合均匀,加水制粒,烘干[4]。将烘干后球团放入瓷舟送入管式挥发炉中,升温方式采用梯度升温,先从常温升到300 ℃保温1 h再继续升温到设定温度;载气以0.5 L/min的流量缓慢通过管式炉带出挥发物。当达到设定的时间后,产品取出经水淬后烘干。所得熟料球团分析渣中铅、锌和锡的含量,以此计算三者的挥发率;分析渣中磁性铁,以此确定还原效果。熟料用棒磨机磨细后采用磁选管进行磁选。

1.3 试验原理

以氯化钙作为氯化剂在高温条件下进行氯化焙烧,所生成的铅、锌和锡的氯化物具有较高的蒸气压,在焙烧条件下一旦生成,就能很快从物料中挥发出来,被载气带出冷凝成烟尘被收集[3-6]。由于铁的氧化物较氯化物更为稳定,需要在很高的温度下才能生成氯化物挥发,铁在渣中富集。由于物料中焦炭能与载气中的少量氧气反应生成CO,使体系处在一个弱的还原性气氛中,在高温下渣中铁的氧化物被还原成磁性铁,经过磁选得到进一步富集[7-10]。

2 结果与讨论

2.1 焙烧温度试验

取锡渣50 g,在还原剂用量为锡渣质量的10%,氯化钙用量为锡渣质量的10%,焙烧时间为60 min的条件下,改变焙烧温度,所得锡渣中金属的挥发率和磁化率如图2所示。

图2 焙烧温度对金属挥发率和磁化率的影响Fig.2 Effect of roasting temperature on metal volatilization rate or susceptibility rate

从图2中可以看出,铁的磁化率与铅、锌和锡的挥发率都随着焙烧温度的升高而增加。当温度达到1 000 ℃时,铅和锡的挥发率都到达最高。随着焙烧温度继续升高,铁的磁化率出现明显下降;锌的挥发率出现小幅度增加后,也和铅、锡一样都出现下降。另外,在试验中还发现当焙烧温度超过1 000 ℃后,所得的还原氯化熟料球团粒径明显变小,相互黏连,还原氯化熟料球团较为致密坚硬,难以破碎。在焙烧温度超过1 000 ℃后,熟料球团出现熔融现象,导致球团内部空隙被堵塞,一方面阻碍了还原性气体进入球团内部,导致铁不能被还原,另一方面阻碍了铅、锌和锡等金属氯化物的挥发。从图2中还可以看出,在焙烧温度较低时,铅的挥发率相比于锌、锡都较高,可以在生产过程中采用梯度升温的方法在较低的温度下获得含铅较多的产品;然后再提高焙烧温度,在高温下获得含锌和锡较高的产品。综上所述,最佳焙烧温度为1 000 ℃。

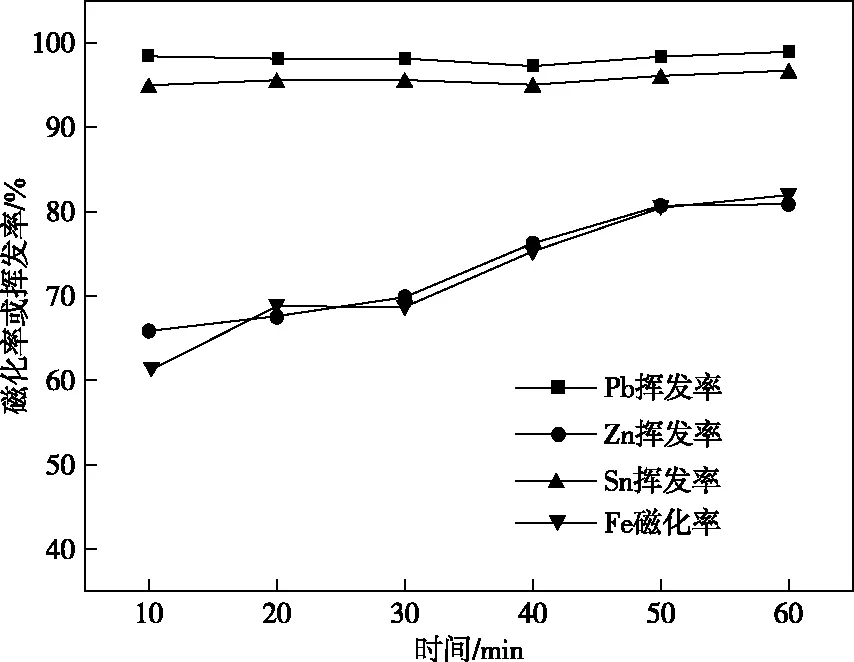

2.2 焙烧时间试验

取锡渣50 g,在还原剂用量为锡渣质量的10%,氯化钙用量为锡渣质量的10%,焙烧温度1 000 ℃的条件下,改变焙烧时间,所得锡渣中金属的挥发率和磁化率如图3所示。

从图3中可以看出,铅和锡的挥发率基本上较为稳定,受焙烧时间的变化影响较小,其曲线变化平缓,基本都能维持在95%以上,说明铅和锡的氯化物生成速度较快,受焙烧时间影响小。锌的挥发率随着焙烧时间的延长而逐渐升高,当焙烧时间超过50 min时锌的挥发率基本上保持不变。铁的磁化率也随着反应时间的延长,呈现出上升趋势,当焙烧时间为50 min时,能达到80%以上,继续延长焙烧时间其变化不大。综合多种因素,最佳焙烧时间为50 min。

图3 焙烧时间对金属挥发率和磁化率的影响Fig.3 Effects of roasting time on metal volatilization rate or susceptibility rate

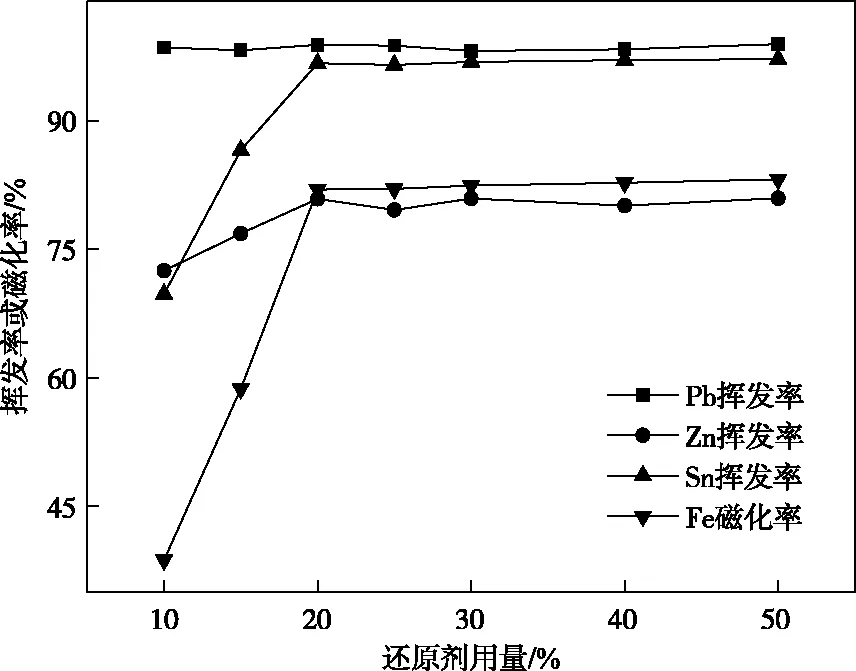

2.3 还原剂用量

取锡渣50 g,在氯化钙用量为锡渣质量的10%,焙烧温度1 000 ℃,焙烧时间为50 min的条件下,改变还原剂用量(指还原剂与锡渣的质量比),所得锡渣中金属的挥发率和磁化率如图4所示。

图4 还原剂用量对金属挥发率和磁化率的影响Fig.4 Effects of reductant dosage on metal volatilization rate or susceptibility rate

还原剂的用量直接影响过程还原气氛的强弱[5]。从图4中可以看出,铅的挥发率受到还原剂的用量影响较小。当还原剂用量较少时,铅就呈现出较高的挥发率,随着还原剂用量的增加仅仅呈现出较小的波动;而此时锌、锡的挥发率和铁的磁化率都较低,说明还原剂用量较少,不能满足反应过程中的需要。随着还原剂用量的增加,铅、锌、锡的挥发率和铁的磁化率都逐渐升高。当还原剂的用量超过20%后,三者的曲线都趋于平稳变化,说明当还原剂过量时不能有效提高金属挥发率或磁化率。因此,还原剂用量为锡渣质量的20%作为最佳用量。

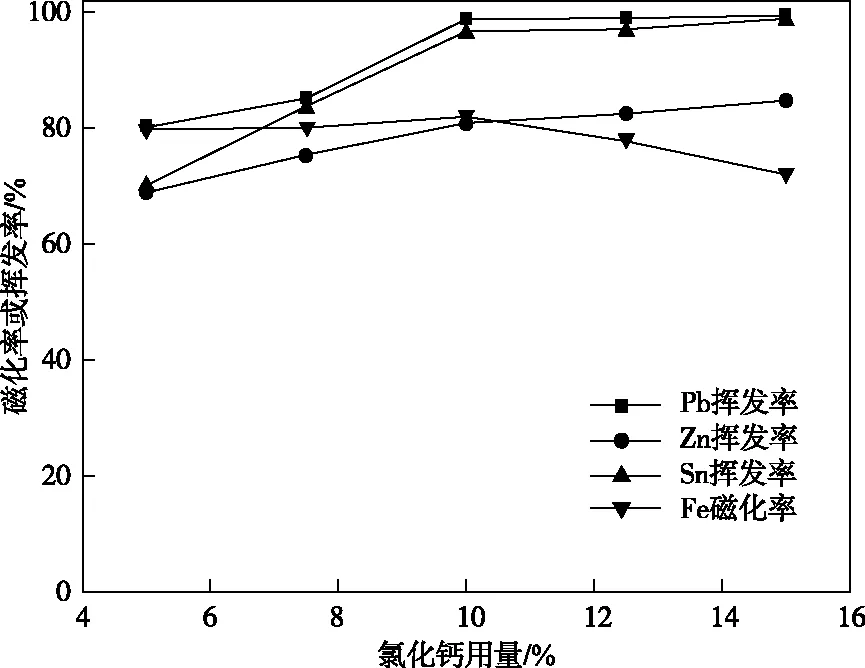

2.4 氯化钙用量

取锡渣50 g,在焙烧温度1 000 ℃,焙烧时间为50 min,还原剂用量为锡渣质量的20%的条件下,改变氯化钙用量(指氯化钙与锡渣的质量比),所得锡渣中金属的挥发率和磁化率如图5所示。

图5 氯化钙用量对锡渣金属的挥发率和磁化率的影响Fig.5 Effects of calcium chloride dosage on metal volatilization rate or susceptibility rate

从图5中可以看出,当氯化钙的用量较少时,氯化气氛弱,不足够使三者完全生成相应的氯化物挥发出来,导致铅、锌和锡的挥发率较低[5];与此同时铁的磁化率较高,说明氯化钙的用量较少时对铁的还原几乎没有影响。随着氯化钙用量的不断增加,氯化气氛强,铅、锌和锡的挥发率都呈现上升趋势,但是当氯化钙的用量超过锡渣质量的10%以后,铁的磁化率却出现下降,说明过多的氯化钙导致气相中氯气含量增多,还原性气氛变弱,导致铁的磁化率下降。另外,过多的氯气对设备腐蚀性强。因此,最佳氯化钙用量为锡渣质量的10%。

2.5 综合试验

根据上述试验结果,确定还原氯化焙烧的最佳条件为:焙烧温度为1 000 ℃,焙烧时间为50 min,还原剂用量为锡渣质量的20%,氯化钙用量为锡渣质量的10%。在此试验条件下,铁的磁化率为81.98%,铅的挥发率为98.88%,锌的挥发率为80.90%,锡的挥发率为96.73%。

根据最佳试验条件,扩大试验规模为磁选制备物料。所得的还原氯化焙烧产物分析结果可知,铁的磁化率为81.52%,铅的挥发率为98.06%,锌的挥发率为78.84%,锡的挥发率为93.67%,基本与最佳条件下所得的基本接近。所得的还原氯化产物的其他物质的化学成分如表3所示。

表3 产物的化学组分Table 3 Chemical compositions of the product /%

从表3中可知,氯化挥发—还原焙烧过程能有效地使铅、锌和锡三种金属从锡渣中挥发出来,减少其在锡渣中的含量。产物中的脉石元素如硅、铝和钙等成分含量较高,使得该产物不能直接作为炼铁原料。可采用磁选方法除去部分脉石,同时降低有害元素硫的含量,提高铁的品位,使其到达炼铁原料的标准。

2.6 还原氯化产物磁选试验

试验条件为磁场强度为0.2 T,考察不同的磨矿细度对还原氯化焙烧产物中的铁磁选效果影响[6,8-9]。其结果见表4。

表4 磨矿细度对铁品位和回收率的影响Table 4 Effects of grinding fineness on grade and recovery of Fe /%

从表4中可以看出,随着磨矿细度的提高,精矿中的铁的品位不断上升,铁的回收率也在上升。说明该熟料的磨矿细度越细,磁性铁与脉石矿物的解离越充分,对提高铁的回收率有利。因此,选择磨矿细度为-75 μm占100%。

在上述磁选试验过程中,考察了2#还原氯化熟料样品中的主要元素的分布走向,结果见表5。

从表5数据可见,还原氯化焙烧产物经过磁选处理,铁主要在精矿中富集,脉石元素主要在尾矿中富集,精矿中脉石元素含量明显降低;有害元素S在铁精矿中的含量也有明显降低,使所得的精矿基本接近炼铁原料要求。

表5 磁选过程元素的分布Table 5 Distribution of elements in magnetic separation process /%

3 结论

锡渣采用还原氯化焙烧—磁选工艺回收有价金属的最佳条件为:还原氯化焙烧温度为1 000 ℃,焙烧时间为50 min,还原剂用量为锡渣质量的20%,氯化钙用量为锡渣质量的10%,在此试验条件下,铁的磁化率为81.98%,铅的挥发率为98.88%,锌的挥发率为80.90%,锡的挥发率为96.73%。还原氯化产品磨矿细度为-75 μm占100%,磁选磁场强度为0.2 T时,可以获得铁的品位为68.18%、回收率为72.03%的铁精矿。