20CrMnTi齿轮钢棒材控轧控冷工艺的优化

2020-08-21

(中天钢铁集团有限公司技术中心,常州 213000)

0 引 言

20CrMnTi钢具有晶粒长大倾向小、成本可控、生产工艺成熟等特点,是目前国内使用最广泛的齿轮钢之一[1],主要用来制造汽车、工程机械、农用机械上的齿轮零件。在20CrMnTi齿轮钢棒的生产过程中,钢棒硬度的波动以及组织的不均匀性是生产厂家经常遇到的问题,这些问题不利于齿轮钢产品加工工艺的稳定及成本的控制[2]。

目前,有关改善20CrMnTi齿轮钢显微组织均匀性及硬度稳定性的研究主要集中在碳偏析、合金元素分布、轧后冷却工艺等方面[3-5],也有研究者从控轧控冷过程的轧制温度、轧后冷却速率、终冷温度方面对20CrMnTi齿轮钢组织与硬度进行了相关研究[6-7]。但是有关控轧控冷过程中的应变分布以及轧制过程与冷却过程的一体化等报道较少,而将控轧控冷过程中的温度与应变相结合进行模拟计算和分析的报道更少。作者对采用控轧控冷工艺生产的20CrMnTi齿轮钢的组织与硬度进行研究,采用Deform软件对20CrMnTi齿轮钢棒控轧控冷过程进行有限元模拟,得到轧制及冷却过程中钢棒的温度与等效应变分布,并根据模拟结果提出降低组织和硬度不均匀性的优化工艺,并进行了试验验证。

1 试样制备与试验方法

试验材料为某厂生产的规格φ36 mm的20CrMnTi齿轮钢棒,其控轧控冷工艺为:将精轧后的钢材通过2个水箱进行穿水冷却,其中1#水箱位于KOCKS机组进口前40 m处,2#水箱位于KOCKS机组进口前30 m处;钢材进水箱前的温度为960970 ℃,然后在KOCKS机组上进行轧制,终轧温度为880 ℃,再通过2个水箱进行穿水冷却,随后进入冷床区域进行冷却。

在轧制过程中,分别利用在线红外测温仪测钢棒表面的温度。在钢棒径向的近表面、1/2半径和心部处取金相试样,经打磨、抛光,用体积分数4%的硝酸酒精溶液腐蚀后,采用Axio Imager A2m型光学显微镜观察钢棒不同位置的显微组织。采用HBE-3000A型硬度计测钢棒不同位置的硬度,载荷为7 500 N,保载时间为15 s,相同位置测3个点取平均值。

2 试验结果与讨论

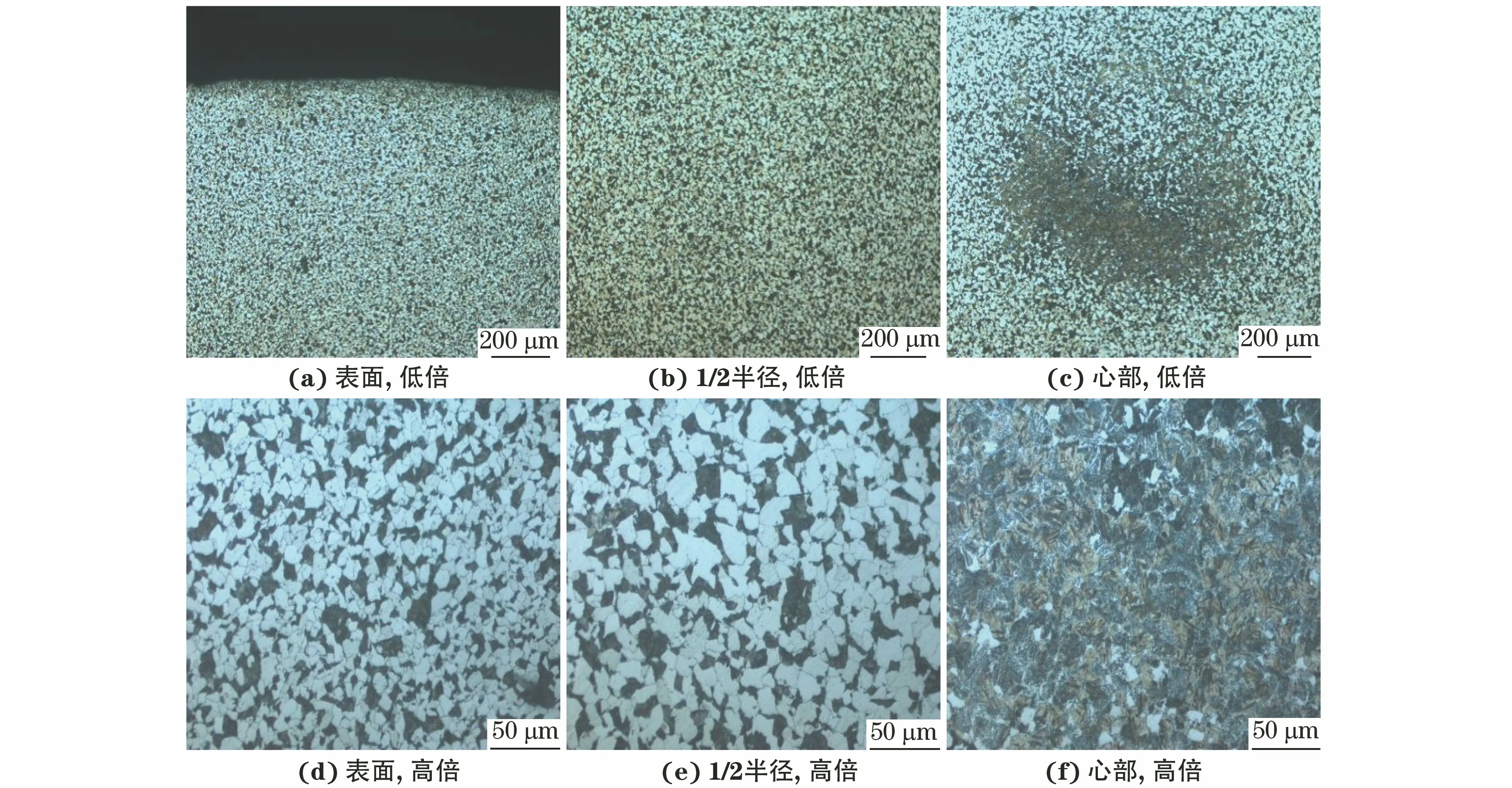

由图1可知:20CrMnTi钢棒表面与1/2半径处的显微组织均为铁素体与珠光体,心部组织为铁素体、珠光体及大量贝氏体。

图1 20CrMnTi钢棒径向不同位置的显微组织Fig.1 Microstructures in different radial positions of 20CrMnTi steel bar: (a) surface, at low magnification; (b) 1/2 radius, at low magnification; (c) center, at low magnification; (d) surface, at high magnification; (e) 1/2 radius, at high magnification and (f) center, at high magnification

试验测得20CrMnTi钢棒表面、1/2半径处、心部的平均硬度分别为192,198,215 HBW。可知20CrMnTi钢棒表面与1/2半径处的硬度较接近,而心部硬度明显高于其他部位的,这与钢棒不同位置的显微组织不同有关,贝氏体组织的硬度高于铁素体与珠光体的。

3 控轧控冷工艺的优化

3.1 有限元模型的建立

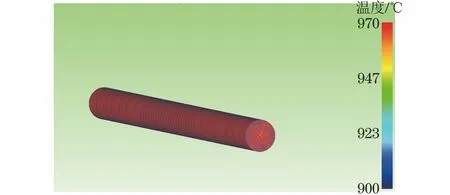

采用Pro/E三维造型软件建立控轧控冷模型,导入到Deform-3D软件前处理模块中建立三维有限元轧制模型。在孔型挤压机挤压与摩擦的综合作用下,轧件发生复杂的弹塑性变形,其变形程度及应力分布受材料变形抗力曲线的直接影响,因此材料模型是反映轧件实际轧制状态的关键。变形抗力是与变形温度、应变速率和应变有关的函数。选用Deform材料库中的AISI4120材料,设定轧件为塑性体,轧件直径为36 mm,假设轧件进水箱前的温度均匀,为970 ℃。轧件模型的网格划分及温度分布云图如图2所示。根据实际现场经验,1#水箱传热系数为1.0 W·m-2·K-1,2#水箱传热系数为0.6 W·m-2·K-1,空气的传热系数为0.025 W·m-2·K-1,将KOCKS机组中的轧辊设置为刚性体。

图2 轧件模型网格划分及温度分布云图Fig.2 Element meshing and temperature contour forrolling bar model

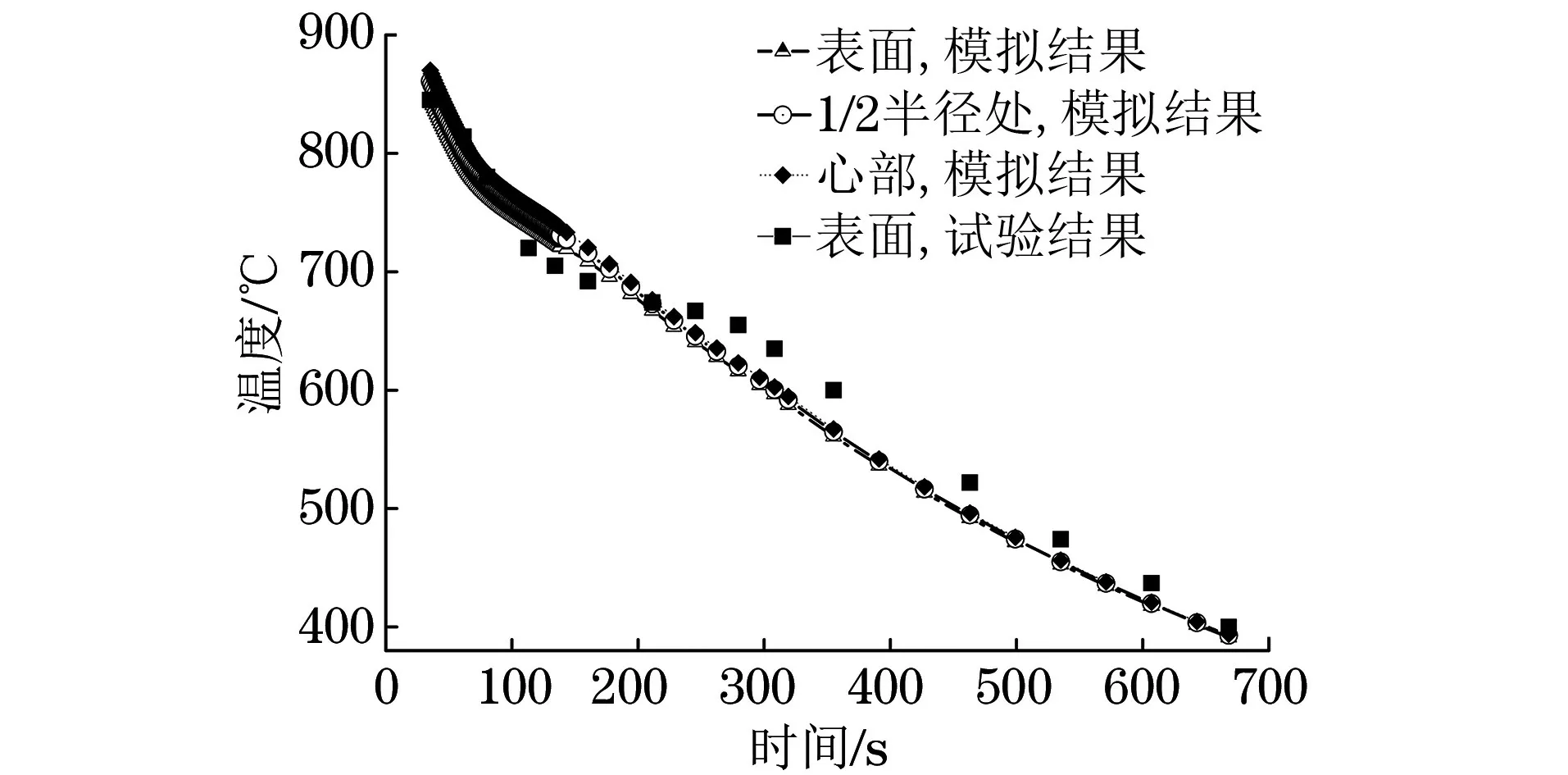

图3 模拟得到棒材在穿水与轧制过程中不同位置的温度-时间曲线与试验得到不同时间时的表面温度Fig.3 Simulated temperature vs time curves in different positions and tested surface temperatures at different times of bar during water box and rolling process

3.2 有限元模拟结果

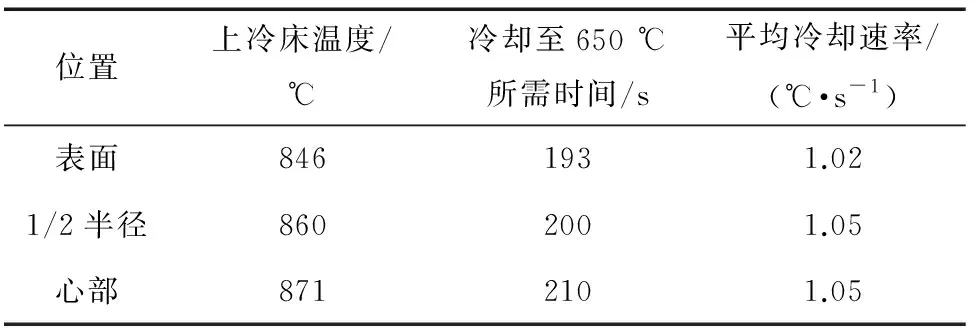

由图3可知,模拟得到的棒材在穿水与轧制过程中的表面温度随时间的变化曲线与试验结果相吻合,说明模型较准确。由模拟结果可得到棒材不同位置进KOCKS机组时的温度与出机组时的温度,结果如表1所示。由表1可知,经KOCKS机组轧制后,轧件表面、1/2半径处、心部的温度分别升高了28,23,16 ℃。

由图4可以看出,棒材在冷床冷却过程中,在630~670 ℃之间出现冷却速率明显降低的现象。由于相变为放热反应,可知冷床上棒材的实际相变温度约为650 ℃。由模拟结果计算在冷床冷却过程中温度下降至650 ℃,即冷却至相变温度过程中棒材不同部位的冷却速率,结果如表2所示。由表2可知,棒材表面、1/2半径处及心部的冷却速率差别不大。这与文献[6]中的研究结果一致。

表1 模拟得到棒材不同位置的进KOCKS机组温度和出KOCKS机组温度

图4 模拟得到冷床冷却过程中棒材不同位置的温度-时间曲线及试验得到不同时间时的表面温度Fig.4 Simulated temperature vs time curves of different positions and tested surface temperatures at different times of bar during band cooling process

表2 模拟得到冷床冷却过程中温度下降至650 ℃时棒材不同部位的冷却速率

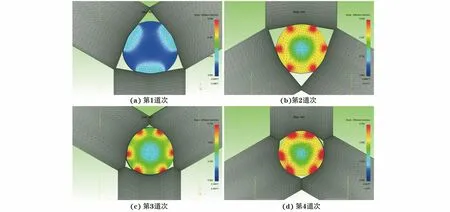

由图5可知,在轧制过程中,棒材的变形主要发生在其表面及1/2半径处,且随着距表面距离的增加,等效应变减小。在整个轧制过程中,棒材心部的等效应变始终最小。在控轧过程中,棒材在未再结晶区进行轧制,组织中出现位错和晶格畸变,使得过冷奥氏体冷却转变曲线向左上方向移动,从而实现棒材组织的改善[8]。

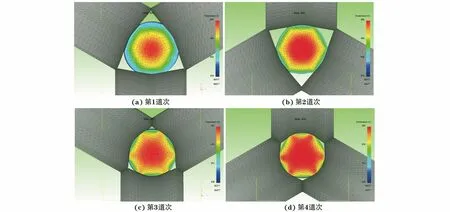

由图6可知,在整个轧制过程中,棒材心部的温度最高,1/2半径处和表面的温度依次降低,且随着轧制过程的进行,心部温度逐渐升高。结合等效应变云图可知,棒材表面的控轧效果最好,1/2半径处的次之,心部的最差。轧制过程中棒材表面与心部温度及应变的差异是导致心部贝氏体组织难以消除的重要原因,因此可通过降低终轧温度,使棒材心部温度降低,同时使得变形向心部渗透,增加心部应变量以增加心部的位错与晶格畸变,从而达到消除心部贝氏体组织的目的。

图5 模拟得到不同道次轧制时棒材的等效应变云图Fig.5 Equivalent strain contours of bar during rolling for different passes: (a) 1st pass; (b) 2nd pass; (c) 3rd pass and(d) 4th pass

图6 模拟得到不同道次轧制时棒材的温度云图Fig.6 Temperature contours of bar during rolling for different passes: (a) 1st pass; (b) 2nd pass; (c) 3rd pass and (d) 4th pass

3.3 试验验证

为验证上述分析结果,在生产现场将终轧温度设置为840 ℃,对20CrMnTi齿轮钢棒材进行控轧控冷,生产结束后对棒材的组织和硬度进行观察与测试。由图7可知,在终轧温度840 ℃下控轧控冷后,棒材不同部位的组织均由铁素体与珠光体组成,组织不均匀性得到明显改善。棒材表面、1/2半径处与心部的平均硬度分别为182,188,190 HBW,硬度分布变得均匀。

4 结 论

(1) 采用实际控轧控冷工艺,20CrMnTi齿轮钢棒表面与1/2半径处的显微组织均为铁素体与珠光体,心部组织为铁素体、珠光体及大量贝氏体,心部硬度明显高于其他部位的。

图7 采用优化工艺控轧控冷后20CrMnTi齿轮钢棒材不同部位的显微组织Fig.7 Microstructures of different locations in 20CrMnTi gear steel bar after controlled rolling and cooling with optimized process: (a) surface, at low magnification; (b) 1/2 radius, at low magnification; (c) center, at low magnification; (d) surface, at high magnification; (e) 1/2 radius, at high magnification and (f) center, at high magnification

(2) 模拟得到20CrMnTi齿轮钢棒材在控轧控冷过程中的变形主要发生在其表面及1/2半径处,且随着距表面距离的增加,等效应变减小;棒材心部的温度最高,1/2半径处和表面的温度依次降低,且随着轧制过程的进行,心部温度逐渐升高;棒材表面的控轧效果最好,1/2半径处的次之,心部的最差。

(3) 将终轧温度由原来的880 ℃降低至840 ℃控轧控冷后,20CrMnTi齿轮钢棒材不同部位的组织均由铁素体与珠光体组成,表面、1/2半径处与心部的平均硬度分别为182,188,190 HBW,降低终轧温度有效改善了硬度和组织的不均匀性。