一种析出强化型Fe-C-Mn-Ni奥氏体合金钢的微观组织和力学性能

2020-08-21卜林森敏2郝庆国2旗2

卜林森,2,王 敏2,郝庆国2,杨 旗2,李 伟

(1.上海理工大学材料科学与工程学院,上海 200093;2.上海材料研究所,上海市工程材料应用与评价重点实验室,上海 200437)

0 引 言

奥氏体钢具有延展性好、加工硬化率高、热膨胀系数大和无磁性等特性,在机械制造、汽车工业等领域具有良好的应用前景。奥氏体合金钢通过在钢中添加碳、锰、镍等奥氏体稳定化元素合金化获得,其变形机制依赖于奥氏体的堆垛层错能(SFE)[1-3]。SFE与合金元素含量及微观结构密切相关。一般而言,随SFE增加,奥氏体合金钢的变形机制依次为相变诱导塑性(Transformation-Induced Plasticity,TRIP)机制、孪晶诱导塑性(Twinning-Induced Plasticity,TWIP)机制、平面位错滑移(Planar Dislocation Glide,PDG)机制[4-8]。以TRIP机制变形时,奥氏体处于亚稳状态,在塑性变形过程中会发生α′或(和)ε马氏体相变,从而使合金维持高加工硬化率[6]。以TWIP机制进行塑性变形时,尽管位错滑移仍为主要变形模式,但奥氏体晶内会不断形成变形孪晶;变形孪晶能够减小可动位错“平均自由程”,从而使合金钢的变形抗力持续增加,即变形孪晶呈现“动态Hall-Petch效应”[7,9]。PDG机制又称微带诱导塑性(Microband-Induced Palsticity,MBIP)机制,合金钢(通常富含铝元素)以该机制塑性变形时会表现出平面滑移特征;随应变增加,奥氏体晶内持续形成微变形带,变形带相互交错使合金钢维持高加工硬化能力[8,10]。

上述3类变形机制均能提高合金钢的塑性和强度。此外,析出强化也是常用的能显著提高奥氏体合金钢强度的技术手段之一[11-16]。通过合理的固溶时效处理,与奥氏体保持某种共格或半共格位向关系的析出相在基体中呈弥散分布。这些析出相的几何尺寸为纳米级别,能有效钉扎可动位错,阻碍位错运动,从而提高合金钢的强度。当纳米析出相具有良好的高温热稳定性时,合金钢可应用于高温环境[15-16]。作者制备了一种新型析出强化型奥氏体合金钢,并对其固溶和时效处理后的显微组织与室温力学性能进行了研究,以期为此类奥氏体合金钢的进一步开发提供参考。

1 试样制备与试验方法

1.1 试样制备

试验材料为Fe-C-Mn-Ni-X奥氏体合金钢(X为铬、钒等元素,具体成分暂不公开),其中X易与碳结合在奥氏体基体中形成碳化物,碳和锰的含量均处于中等水平,锰起到替代部分镍元素的作用。采用真空感应炉熔炼铸锭,然后在1 150 ℃下锻造成规格为φ40 mm的圆棒,锻造比约为9。将锻造圆棒在1 200 ℃下固溶处理2 h,水淬至室温,再在650,700,750 ℃时效处理025 h,空冷至室温。将固溶态试样记为“SHT”,时效态试样记为“SHT-A”,如“SHT-A700/4”表示固溶处理试样在700 ℃下时效处理4 h。

1.2 试验方法

将试样进行机械研磨、抛光,利用HV-1000型显微硬度计测定维氏硬度,加载载荷为4.9 N,保载时间为10 s,每个试样测试6次取平均值。采用WDW-100型微机控制电子万能试验机进行拉伸试验,棒状试样标距段尺寸为φ5 mm×25 mm,夹持端加工成M10的螺纹。在工程应变小于2%时,应变速率约为0.000 25 s-1;工程应变超过2%后,应变速率约为0.006 7 s-1。至少测两个平行试样。

金相试样经研磨、抛光后,用由2 g CuCl2+40 mL HCl+40 mL C2H5OH配制而成的溶液进行腐蚀,利用Axio Imager M2m型光学显微镜(OM)和Quanta FEG 45型场发射扫描电子显微镜(SEM)观察显微组织。截取片状试样,将其研磨减薄至厚度5060 μm,利用冲孔器冲成尺寸为φ3 mm的小圆片,然后用10%(体积分数,下同) HClO4+90% C2H5OH电解液进行电解双喷,采用配备有X射线能谱仪(EDS)的JEOL ARM-200F型球差矫正场发射透射电镜(TEM)观察微观结构,分析微区成分。

截取尺寸为10 mm×10 mmX10 mm的试样,经机械研磨与抛光后,用质量分数2%的稀盐酸腐蚀1 min,并用酒精冲洗干净。利用Bruker-AXS D8 Discover型X射线衍射仪(XRD)进行物相分析,采用铜靶,Kα射线,管电压和管电流分别为40 kV,40 mA,扫描步长为0.02°,扫描范围为30°100°。

2 试验结果与讨论

2.1 显微组织与元素分布

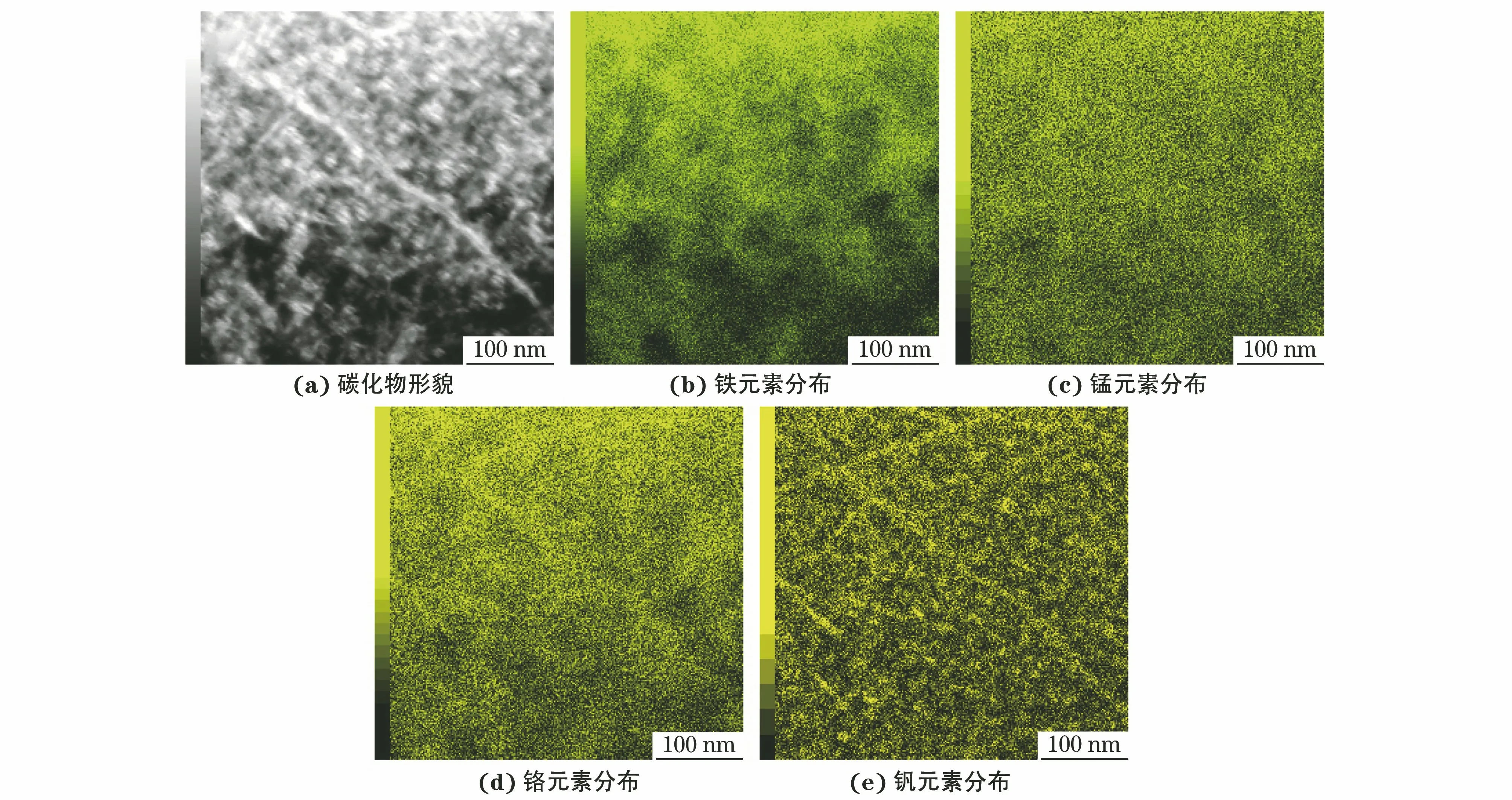

由图2可以看出,经700 ℃时效处理4 h后,合金钢基体中铁和锰元素的分布较为均匀,钒元素偏聚区域与碳化物析出相的位置一致,说明时效处理后,Fe-C-Mn-Ni-X合金钢中主要形成了钒的碳化物(VC)。VC具有FCC晶体结构[17],这与图1(d)中选区电子衍射花样分析结果相吻合。铬元素在合金

图1 SHT试样和SHT-A700/4试样的显微组织Fig.1 Microstructures of SHT (a,c) and SHT-A700/4 (b,d) specimens: (a-b) OM morphology; (c) SEM morphology and(d) TEM morphology and selected area electron diffraction pattern

图2 SHT-A700/4试样中碳化物TEM形貌及元素分布Fig.2 TEM morphology of carbide (a) and elements distribution (b-e) of SHT-A700/4 specimen: (b) iron; (c) manganese;(d) chromium and (e) vanadium

内部分布较为均匀,其可以取代部分VC晶体中的钒原子,形成(V, Cr)C。但是,不排除有铬的碳化物从合金钢基体中析出。

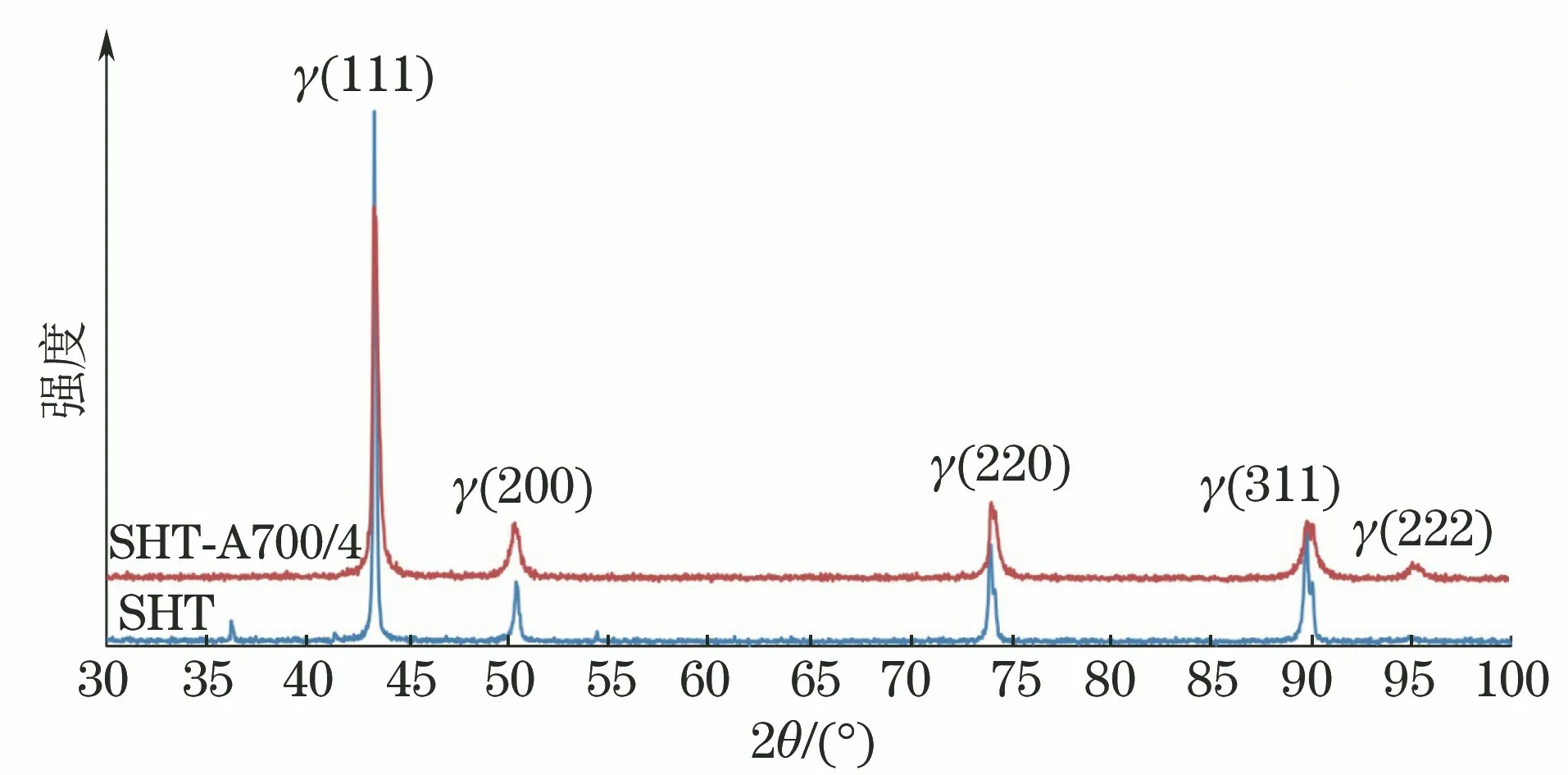

由图3可知:固溶态和时效态试样的XRD谱中均存在明显的奥氏体衍射峰,无VC析出相的衍射峰,这是由于碳化物体积分数过低所致;经700 ℃时效处理4 h后,奥氏体衍射峰明显宽化,这是由于碳化物的大量析出导致奥氏体晶格结构发生了畸变。

图3 SHT试样及SHT-A700/4试样的XRD谱Fig.3 XRD patterns of SHT and SHT-A700/4 specimens

图4 固溶态Fe-C-Mn-Ni-X合金钢的时效硬化曲线Fig.4 Age hardening curves of solid solution treated Fe-C-Mn-Ni-Xalloy steel

2.2 力学性能

由图4可以看出:固溶态Fe-C-Mn-Ni-X合金钢在650750 ℃范围内表现出很强的时效硬化能力。当时效温度为750 ℃时,硬度在3 h内迅速达到峰值(约为425 HV),时效时间继续延长,硬度逐渐下降;时效温度为700 ℃时,硬度在5 h左右达到峰值(约为455 HV),并在随后的5 h内基本保持不变,此后则缓慢下降;当时效温度降低至650 ℃时,硬度在3 h内迅速增加,随后增加速率减小,时效24 h后硬度达470 HV。可见固溶态Fe-C-Mn-Ni-X合金钢的硬度变化与时效温度和时效时间密切相关。

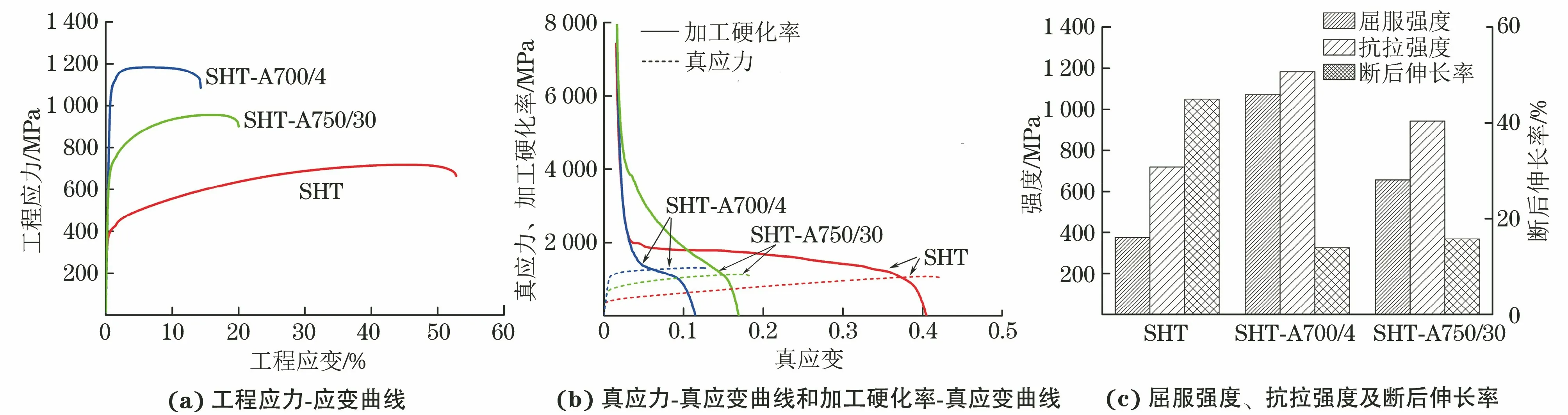

由图5可知,经700 ℃时效处理4 h、750 ℃时效处理30 h后,试样的屈服强度从固溶态的375 MPa分别提高至1 080,657 MPa,抗拉强度从718 MPa分别提高至1 190,956 MPa,断后伸长率从45%降至14%,17%,加工硬化率也明显下降。时效过程中晶内碳化物析出相对位错滑移的阻碍作用是导致屈服强度升高和加工硬化率降低的主要原因[8,10]。塑性下降则是由于时效处理试样无法维持高加工硬化能力导致的。尽管SHT-A700/4试样具有较高的屈服强度和抗拉强度(对应于高硬度),但其表现出明显的“加工软化”特征,非均匀变形量(即工程应力-应变曲线上最大应力处至试样断裂所经历的应变量)高达9%;SHT-A750/30试样的加工硬化率较SHT-A700/4试样的高,但非均匀变形量只有4%。真应力-真应变曲线和加工硬化率-真应变曲线也体现了上述特点。

图5 固溶态及时效态试样的拉伸性能Fig.5 Tensile properties of solid solution treated and aged specimens: (a) engineering stress-strain curves; (b) true stress-true strain andwork hardening-true strain curves and (c) yield strength, tensile strength and elongation

由图6可以看出:固溶态试样拉伸断口存在大量韧窝,为典型的韧性断裂特征;部分韧窝内可以观察到颗粒物,这些颗粒极有可能是在合金制备过程中形成(如模铸凝固时形成的初生相或热加工时不断粗化的基体颗粒物),在固溶处理时未能溶入基体而残留下来的。SHT-A700/4试样拉伸断口存在沿晶界扩展的裂纹和少量浅韧窝,表现为韧脆混合断裂特征。时效过程中一些碳化物会在奥氏体晶界处析出,导致部分晶界强度低于晶内强度;在拉伸过程中这部分晶界易成为裂纹源,使合金钢拉伸失效模式由韧性断裂转变为韧脆混合断裂。

2.3 分析与讨论

Fe-C-Mn-Ni-X奥氏体合金钢经固溶处理后合金元素处于过饱和状态,在后续时效过程中晶内和晶界析出VC相。与其他奥氏体合金钢[16,18-19]类似,在时效初期,VC相以与基体呈共格关系的纳米颗粒状形态析出,此时奥氏体基体和析出相界面附近存在较小的弹性应变能。随时效时间延长,析出相不断长大粗化,且数量增加,基体与析出相界面附近的弹性应变能显著增加。为减小弹性应变能和合金体系总自由能,基体与析出相之间的共格位向关系逐渐被半共格和非共格关系取代。析出相的形貌、尺寸与时效温度和时间密切相关。在700 ℃时效4 h后,合金钢中的纳米VC析出相与奥氏体基体保持着共格或半共格位向关系。作者虽未表征更高温度、更长保温时间下时效析出碳化物的形貌和晶体学特征,但可以推测,在高温、长时间时效下,析出相更易失去与基体的共格关系。

图6 SHT试样和SHT-A700/4试样的拉伸断口形貌Fig.6 Tensile fracture morphology of SHT (a) and SHT-A700/4 (b) specimens

析出相对基体的强化作用依赖于其自身的尺寸、数量及其与位错的相互作用(即形变位错切过或绕过析出相)等,析出相数量的增加、尺寸的减小均会提高析出强化效果。当析出相含量一定,并与基体处于共格或半共格状态时,其尺寸通常较为细小,时效后合金的硬度和强度可以达到最大值[20-22]。提高时效温度可促进碳化物析出,但温度过高、时间过长容易造成析出相粗化,使合金硬度和强度降低,即发生过时效。固溶态试样在650 ℃时效24 h内,硬度随时间延长持续增加,这是由于低温条件下不容易发生过时效。但可合理推测,随时效时间进一步延长,析出相会发生粗化,含量不断增加,合金硬度在达到峰值后逐渐降低。

SHT-A700/4试样表现出的加工软化特征在析出强化型Fe-Mn-Al-C奥氏体合金钢中较为常见[8,10],这是由基体可动位错切过碳化物析出相引起的滑移面软化(即在塑性变形过程中,滑移面上的位错在碳化物前发生堆积,当领头位错切过碳化物继续滑移时,后续位错能很容易地扫过滑移面而无需借助交滑移来实现塑性变形)现象导致的。SHT-A700/4试样中的纳米VC析出相与奥氏体基体呈共格或半共格关系,这为基体可动位错切过碳化物颗粒和加工软化提供了有利条件。而对于SHT-A750/30试样,由于时效温度提高、时间延长,析出相会明显粗化,这意味着基体可动位错的平均自由程增加,位错增殖和交互作用加剧,进而导致试样加工硬化率升高。为了明确析出相的强化效果和作用机制,需要进一步深入研究与基体晶体学位向关系不同、尺度不同的析出相与奥氏体可动位错间的相互作用。

3 结 论

(1) 固溶态和时效态Fe-C-Mn-Ni-X (X为铬、钒等元素)奥氏体合金钢组织相差不大;经700 ℃时效处理4 h后,合金钢基体中弥散分布着大量纳米VC相,其与奥氏体基体相间存在共格或半共格位向关系。

(2) 固溶态Fe-C-Mn-Ni-X合金钢在650750 ℃范围内表现出很强的时效硬化能力;随时效温度升高,合金钢硬度达到峰值的时间缩短,峰值硬度降低。

(3) 时效处理后,固溶态Fe-C-Mn-Ni-X合金钢的屈服强度和抗拉强度显著增加,断后伸长率和加工硬化指数则明显下降,拉伸失效模式由韧性断裂转变为韧脆混合断裂;在700 ℃时效4 h后,合金表现出加工软化特征,随时效温度升高和时效时间延长,合金钢的强度降低,但加工硬化能力显著增强。