晶粒尺寸对低层错能Fe-Mn-Si-Al奥氏体合金钢准静态力学性能的影响

2020-08-21刘文金杨蔚涛2旗2

刘文金,2,杨蔚涛2,杨 旗2,詹 科

(1.上海理工大学材料科学与工程学院,上海 200093;2.上海材料研究所,上海市工程材料应用与评价重点实验室,上海 200437)

0 引 言

奥氏体高锰钢具有良好的塑性[1]、优良的形状记忆效应[2]和低周疲劳性能[3-5],近年来在汽车、减振等领域得到一定应用。高锰钢的塑性变形机制受奥氏体堆垛层错能(Stacking Fault Energy, SFE)影响较为显著,SFE主要依赖于钢的化学成分、服役温度和晶粒尺寸[6-14]。通常认为,SFE小于18 mJ·m-2时,高锰钢塑性变形机制主要为相变诱导塑性(Transformation-Induced Plasticity, TRIP)机制;SFE在1235 mJ·m-2时,变形机制主要为孪晶诱导塑性(Twinning-Induced Plasticity, TWIP)机制;SFE继续升高,变形过程则由平面位错滑移机制主导[15-18]。

低SFE的Fe-Mn-Si系奥氏体TRIP钢,如Fe-Mn-Si-Al钢和Fe-Mn-Si-Cr-Ni钢[5,19],具有低的强度和优良的低周疲劳性能,可以替代(超)低碳低屈服点钢,用作新型抗震阻尼材料,来提高建筑物的抗震防护性能。研究人员对Fe-Mn-Si系奥氏体合金钢的低周疲劳行为进行了较多研究,认为ε马氏体可逆相变和位错平面滑移是其具有优良低周疲劳性能的根本原因[5,19]。然而目前,关于该类合金钢的准静态力学行为,尤其是组织结构对力学行为的影响规律及作用机制的研究报道相对较少。一些具有形变诱导ε马氏体相变的Fe-Mn合金钢和Fe-Mn-C合金钢的力学行为研究结果[20-21]可以作为参考。NAKATSU等[20]研究发现,单变体ε马氏体可以使Fe-(22~27)Mn(质量分数/%,下同)奥氏体钢表现出良好的塑韧性;细晶组织能够减少ε马氏体,特别是多变体马氏体的生成,而晶粒粗化会促进多变体ε马氏体的生成和交截,增强其与晶界的相互作用,使合金钢过早发生脆性断裂。然而,作者在研究低SFE的Fe-Mn-Si-Al奥氏体合金钢变形行为时发现,尽管形变诱发ε马氏体相变是重要的塑性变形机制,但细晶组织并未使该钢具有最佳断后伸长率;相反,粗晶更有利于其获得较好的塑性。为此,作者对轧制变形后的Fe-Mn-Si-Al奥氏体合金钢在不同温度下进行退火热处理,进一步研究了晶粒尺寸对准静态力学性能以及变形过程中相变行为的影响,并探讨了变形机制,以便为低SFE奥氏体合金钢动态变形行为的深入研究提供基础。

1 试样制备与试验方法

1.1 试样制备

试验用低SFE奥氏体合金钢的主要化学成分为Fe-29.8Mn-5.0Si-1.7Al,此外还含有质量分数0.01%的碳和磷、硫、氮等不可避免的杂质元素。

采用真空感应熔炼和模铸方法制备合金钢。将铸锭在1 150 ℃下锻造成厚度为35 mm的方坯,然后依次进行热轧和冷轧变形得到厚度为13 mm的板材(TD为轧制厚度方向,ND为轧制面法线方向)。其中:热轧温度为1 150 ℃,终轧温度为880 ℃,变形量为44%;冷轧变形量为33%。在700~1 200 ℃对板材进行1 h退火处理,以获得不同尺寸的原始奥氏体晶粒。

1.2 试验方法

截取微观结构分析试样,经机械研磨和金刚石悬浮液抛光后,用粒径0.03 mm二氧化硅悬浮液抛光10 min,以消除表面残留加工层。使用质量浓度0.1 g·mL-1的焦亚硫酸钠溶液浸蚀金相试样,通过Zeiss Imager.M2m型光学显微镜进行显微组织观察。使用体积比为94…6的冰醋酸(CH3COOH)、高氯酸(HClO4)混合溶液对物相分析试样进行电解抛光,以消除试样表面因机械抛光而产生的细微变形,采用Bruker D8 advance 型X射线衍射仪(XRD)进行物相分析,采用铜靶,Kα射线,工作管电压和管电流分别为40 kV,40 mA,扫描速率为1.5 (°)·min-1,扫描范围为40°100°。在测定ε(101)和γ(200)衍射峰积分强度的基础上通过半定量方法分析获得ε马氏体含量。

按照GB/T 228.1-2010截取拉伸试样,采用Instron 5982型电子万能试验机进行拉伸试验。试样标距段尺寸为φ6 mm×36 mm,引伸计标距为25 mm。初始拉伸速度为0.54 mm·min-1,至2%工程应变后,将拉伸速度增加为14.47 mm·min-1。使用Zeiss GeminiSEM 300型场发射扫描电子显微镜(SEM)观察拉伸断口形貌,用附带的电子背散射衍射仪(EBSD)分析ε马氏体和奥氏体的分布、形貌和体积分数,通过HKL CHANNEL 5软件进行数据处理,原始奥氏体晶粒尺寸及其分布统计由SCION image图像分析软件处理获得。

2 试验结果与讨论

2.1 显微组织

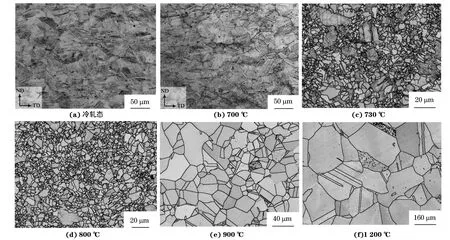

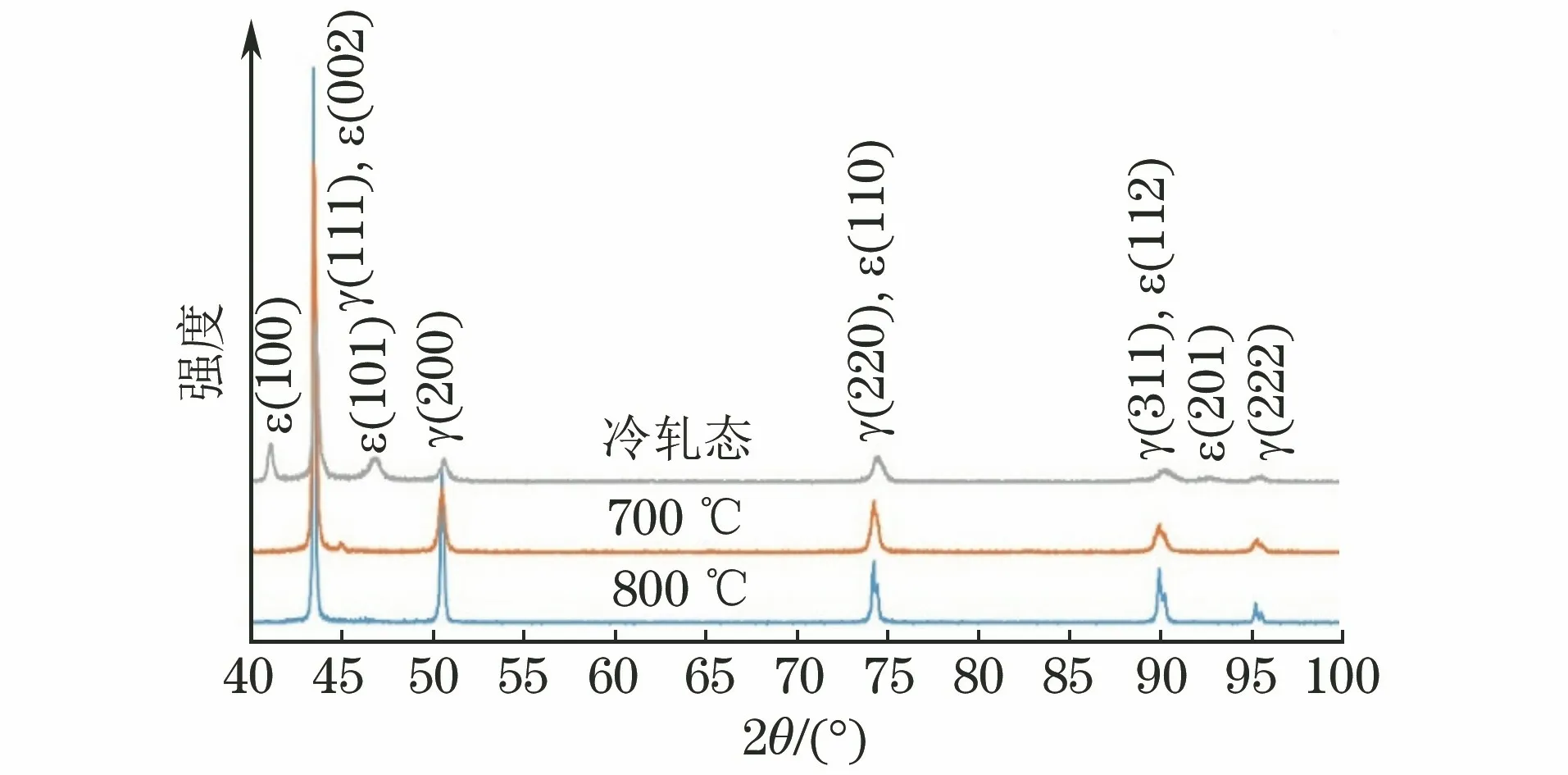

由图1可以看出,冷轧态试验钢的奥氏体晶粒内部普遍分布着相互交叉的多变体ε马氏体片层,无α′马氏体生成(图2),说明ε马氏体具有较好的机械稳定性;在700 ℃退火后,组织形貌几乎未发生改变,无明显再结晶晶粒生成,XRD谱表明其为单一奥氏体组织,ε马氏体相消失,说明发生了ε马氏体向奥氏体的转变,晶粒内部相互交叉的片层状组织极有可能是奥氏体变形带。由此可进一步推断,700 ℃下奥氏体相变不是通过形核和长大过程来实现的,而是通过ε马氏体和奥氏体相界面的移动来实现的(类似于形状记忆合金[2,22])。随退火温度升高,试验钢发生明显静态再结晶,显微组织为单一奥氏体,说明ε马氏体向奥氏体转变发生在再结晶之前。730 ℃退火试样中包含大量细小再结晶晶粒,少数粗大原始晶粒(体积分数约为20%)内部可观察到片状交叉亚结构及小角度晶界(图中白色线,相邻亚晶粒位相差为2°15°);800 ℃退火试样中未再结晶晶粒的体积分数低于5%,可近似认为试验钢冷轧板的完全再结晶温度为800 ℃;当退火温度高于900 ℃时,再结晶晶粒明显长大,奥氏体内部可见退火孪晶。730,800,900,1 200 ℃退火试样的平均晶粒尺寸(由未再结晶晶粒和再结晶晶粒的平均晶粒尺寸按体积分数权重加权平均求得)分别为12,10,21,254 mm。

图1 冷轧及在不同温度下退火后试验钢的显微组织Fig.1 Microstructures of test steel after cold rolling (a) and annealing at different temperatures (b-f)

图2 冷轧及在不同温度下退火后试验钢的XRD谱Fig.2 XRD patterns of test steel after cold rolling and annealing at different temperatures

2.2 准静态力学性能

试验重点研究再结晶晶粒尺寸对试验钢力学性能的影响,因此对700 ℃退火组织所对应的力学性能不做详细讨论。由图3(a)可以看出:随退火温度升高,试验钢的屈服强度和抗拉强度先下降,断后伸长率先增加,随后逐渐趋于稳定;不同温度下退火后的试验钢拉伸曲线均未出现屈服平台,亦未发生高锰TRIP钢因晶粒粗大而可能出现的脆性断裂。

由退火试样的真应力st-真应变et曲线计算获得加工硬化率dst/det-et关系曲线。由图3(b)可以看出,当et<0.05时,退火试样的加工硬化率随真应变增加急剧下降。当et≥0.05时,退火试样的加工硬化率随真应变的变化与退火温度密切相关:退火温度低于800 ℃时,试样的加工硬化率随真应变增加而降低;退火温度高于800 ℃时,试样的加工硬化率先维持稳定状态至真应变为0.25,然后随真应变增加而降低。总体来看,随退火温度升高,试验钢加工硬化率的降低变得越发缓慢。

试验钢的平均晶粒尺寸与退火温度密切相关,因此以平均晶粒尺寸d替代退火温度作为变量,得到其与力学性能的对应关系。由图3(b)和图3(d)可以看出,当平均晶粒尺寸小于21 μm(退火温度在730900 ℃)时,随晶粒尺寸增加,试验钢的屈服强度和抗拉强度迅速下降,断裂总延伸率和均匀延伸率则显著增加;当平均晶粒尺寸在2190 μm(退火温度在9001 000 ℃)时,随晶粒尺寸增加,试验钢的屈服强度和抗拉强度缓慢下降,断裂总延伸率和均匀延伸率缓慢增加;当平均晶粒尺寸大于90 μm(退火温度在1 0001 200 ℃)时,随晶粒尺寸增加,试验钢的屈服强度、抗拉强度、断裂总延伸率和均匀延伸率变化不明显;非均匀延伸率随晶粒尺寸增加无明显改变。不同于其他具有形变诱导ε马氏体相变的Fe-Mn合金钢和Fe-Mn-C合金钢,粗晶组织使试验钢表现出较好的塑性。材料的屈服行为受变形过程中的应力诱发ε马氏体相变行为支配:随奥氏体晶粒尺寸增加,试验钢的屈服强度逐渐降低;当晶粒尺寸增至21 mm后,试验钢的屈服行为逐渐由e马氏体相变支配,故其屈服强度保持稳定[23]。

图3 退火后试验钢的拉伸性能Fig.3 Tensile properties of test steel after annealing: (a) engineering stress-strain curves; (b) true stress-true strain andwork hardening rate-true strain curves; (c) strength-average grain size curves and (d) elongation-average grain size curves

2.3 拉伸变形过程中的ε马氏体相变

图4 不同温度退火试样均匀延伸段的XRD谱Fig.4 XRD patterns of uniform extension section ofannealed specimens at different temperatures

取拉伸试样均匀延伸段进行XRD分析。由图4可以看出,730,900,1 200 ℃退火试样中均存在ε马氏体相的衍射峰。经半定量计算得到ε马氏体相的体积分数分别为23%,46%,10%,表明拉伸变形过程中试验钢奥氏体发生了ε马氏体相变。

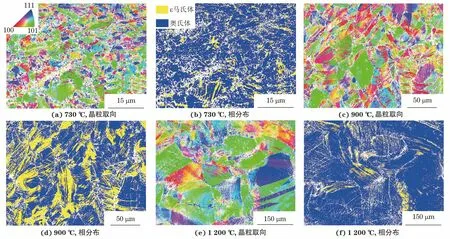

对拉伸试样横截面最大均匀真应变处进行EBSD分析,观察方向为轧制方向。由于试验钢拉伸变形后经历了一定程度的塑性变形,730,900,1 200 ℃退火试样的EBSD解析率分别为74%,83%,84%(图5中白色区域为未解析区域),因此EBSD分析所得ε马氏体含量要低于XRD分析结果。由图5可以看出:730 ℃退火试样中未解析区域多为原始细小奥氏体晶粒附近,说明这些区域(尤其是奥氏体晶界)在变形过程中发生了较大的局部变形,而相对较大的奥氏体晶粒经马氏体相变形成了单变体ε马氏体;900 ℃退火试样中生成了大量ε马氏体,单变体ε马氏体(平行排列的相邻单变体ε马氏体片层易聚合在一起形成块状结构)的体积分数要高于薄片状多变体ε马氏体的,说明适当增加原始奥氏体晶粒尺寸可以促进变形过程中的ε马氏体相变;1 200 ℃退火试样中ε马氏体的体积分数明显低于900 ℃退火试样的,且多为薄片状多变体ε马氏体。

形变诱发马氏体相变与原始奥氏体晶粒尺寸密切相关。具有细晶组织的试验钢在塑性变形时能大量发生ε马氏体相变,且ε马氏体多呈单变体特征;而粗晶奥氏体组织变形不易协调,更易生成多变体ε马氏体,分割原始奥氏体晶粒。通常认为,堆垛层错是低层错能Fe-Mn-Si系合金钢ε马氏体的形核位置[2,22],其数量影响到变形诱发ε马氏体的数量。奥氏体晶粒内部的堆垛层错源于退火后原始奥氏体晶粒本身和奥氏体晶粒在变形时的位错分解。当退火温度较低时,奥氏体晶粒尺寸较为细小,其内部存在较多堆垛层错,变形诱发ε马氏体相变容易发生;随退火温度升高,奥氏体晶粒粗化,晶粒内部的堆垛层错等缺陷大量湮灭,此时堆垛层错主要来源于奥氏体变形时的位错分解。因此,细晶组织中的ε马氏体多于粗晶组织的,但晶粒过于细化会造成马氏体相变点Ms显著降低,奥氏体稳定性增强,马氏体相变被抑制[24]。关于ε马氏体的形貌、变体特征以及原始奥氏体晶粒尺寸对形变诱发ε马氏体数量的影响需要借助透射电镜进行深入分析,作者尚未进行这方面的研究。

图5 不同温度退火试样拉伸变形后的晶粒取向及相分布Fig.5 Grain crystal orientation (a,c,e) and phase distribution (b,d,f) of annealed specimens at different temperatures after tensile deformation

2.4 断口形貌

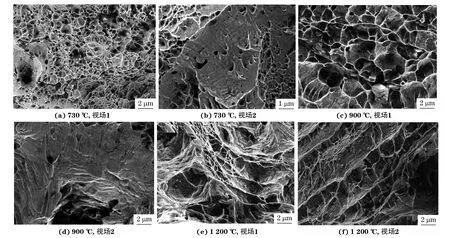

由图6可以看出:退火试样拉伸断口均表现为韧性断裂为主、剪切型脆性断裂为辅的复合断裂特征;随退火温度升高,韧窝变大变深,说明随晶粒尺寸增大,试验钢塑性变形能力提高。呈剪切型脆性断裂特征的断口局部伴有少量拉长的抛物线型韧窝,这是由于裂纹沿ε马氏体和奥氏体界面或ε马氏体和ε马氏体交截处扩展所致。

2.5 讨 论

具有粗晶奥氏体组织的高温退火试验钢具有更好的塑性,这是由于变形过程中,奥氏体晶粒内部形成了均匀分布且相互交截的多变体ε马氏体,相变诱导塑性效应能够得以充分发挥。尽管微孔洞和微裂纹缺陷容易在多变体ε马氏体的交截处以及ε马氏体和奥氏体界面处形成和扩展,但粗晶材料的主要失效模式仍为韧性断裂,由此推测,由变形诱发ε马氏体相变引起的局部应力集中会因周边的奥氏体协调变形而松弛。变形过程中,奥氏体晶粒内部相互交截的多变体ε马氏体将晶粒分割成若干单元,在每一个单元内部,堆垛层错(或扩展位错)在ε马氏体片层前堆积,从而使合金在高应变时仍然能维持高加工硬化率,且这些分割单元有助于抑制奥氏体晶内局部变形带的形成。在TWIP钢和微带诱发塑性(Micro Band Induced Plasticity, MBIP)钢中,粗晶奥氏体组织有助于提高钢的伸长率,其根本原因是由于TWIP钢中的孪晶[7]和MBIP钢中的微变形带[25]可以分割原始奥氏体晶粒、增强材料加工硬化能力。但目前,在低层错能Fe-Mn-Si-Al合金钢的研究中,尚未见有关形变诱发ε马氏体通过相互交截和分割原始奥氏体晶粒以提高塑性的报道。综上所述,除原始奥氏体机械稳定性和变形诱发ε马氏体的含量外,ε马氏体变体特征也是影响低层错能Fe-Mn-Si-Al合金钢力学性能的重要因素。

图6 不同温度退火试样的拉伸断口SEM形貌Fig.6 SEM morphology of tensile fracture of annealed specimens at different temperatures: (a) view 1, 730 ℃; (b) view 2, 730 ℃;(c) view 1, 900 ℃; (d) view 1, 900 ℃; (e) view 1, 1 200 ℃ and (f) view 1, 1 200 ℃

3 结 论

(1) 在7001 200 ℃下退火时,冷轧Fe-Mn-Si-Al奥氏体合金钢均发生ε马氏体向奥氏体的转变,组织为单一奥氏体;随退火温度升高,合金钢发生明显静态再结晶且晶粒尺寸增加,其完全再结晶温度为800 ℃,ε马氏体向奥氏体转变发生在再结晶之前。

(2) 7301 200 ℃退火后合金钢在拉伸变形过程中均发生了ε马氏体相变;奥氏体晶粒尺寸小于21 μm时,随晶粒尺寸增加,合金钢的屈服强度和抗拉强度显著降低,断后伸长率大幅增加;奥氏体晶粒尺寸大于90 μm时,屈服强度、抗拉强度和断后伸长率基本保持不变;细晶组织有助于Fe-Mn-Si-Al合金钢获得高的屈服强度和抗拉强度,粗晶组织有利于提高其塑性。

(3) 随退火温度升高,晶粒尺寸增加,Fe-Mn-Si-Al合金钢加工硬化率的降低变缓,晶粒粗化有利于其在高应变时仍维持较高的加工硬化率;粗晶组织合金钢在变形过程中,奥氏体晶粒内部易形成均匀分布且相互交截的多变体ε马氏体,从而使TRIP效应和位错强化作用得以充分发挥,使合金钢表现出较高的断后伸长率。