直线电机抽油机导向轮轴断裂的原因

2020-08-21宋成立赵密锋3星3刘新宝2邝献任刘养勤

宋成立,2,赵密锋3,邢 星3,刘新宝2,邝献任,刘养勤,丛 深

(1.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077;2.西北大学化工学院,西安 710069;3.中国石油天然气股份有限公司塔里木油田分公司,库尔勒 841000)

0 引 言

目前我国大多数油田已进入中后期开采阶段,这对抽油机设备提出了更高的性能要求。直线电机抽油机通过将传统的旋转式驱动器转变为直线往复驱动器,简化了机械传动过程,相对于常规游梁式抽油机具有更完善的机械性能和运行特性,在石油开采领域占据重要地位[1-2]。然而,直线电机抽油机在工作时,其抽油杆与皮带连接,并通过导向轮的转动进行上下往复运动。随着抽油杆载荷发生周期性变化,导向轮轴需要承受交变载荷,尤其是低产能区块泵挂深度的增加会使得抽油杆出现超负荷的工作状态[3-4],导致抽油机装置断裂事故频发,严重影响采油效率,并增加了安全隐患[5]。

西部某油田间歇生产井D在采油作业时,直线电机抽油机导向轮轴发生断裂,皮带从导向轮体滑脱至轮轴中间,将皮带橡胶层及钢丝绳磨断,最终导致抽油杆断裂。该导向轮轴材料为45钢,直径为150 mm,按照GB/T 699-2015制造而成,截至失效已服役了六年零两个月。为了预防此类事故再次发生,作者对该导向轮轴的失效原因进行了分析。

1 理化检验及结果

1.1 断口宏观形貌

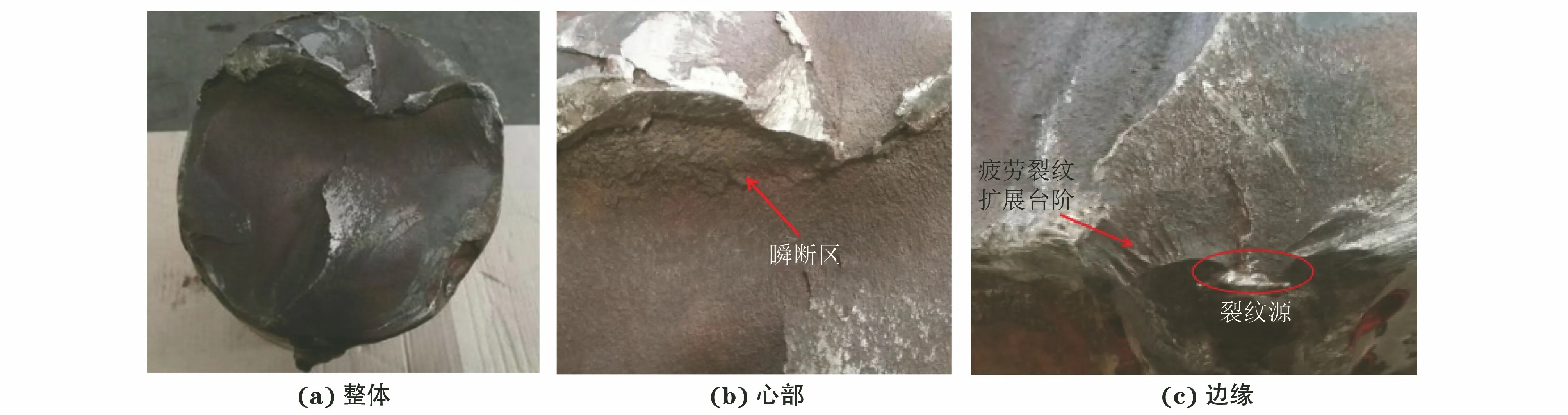

由图1可知:失效轮轴断口较为平齐,呈暗黑色,整体无明显塑性变形;在断口心部可见具有明显脆性断裂特征的粗糙断面,为瞬时断裂区;断口下部边缘区域颜色发黑,具有贝纹线特征,贝纹线圆心位于导向轮轴外表面,说明裂纹起源于外表面;同时在靠近外表面侧可观察到垂直于贝纹线的疲劳裂纹扩展台阶,该区域为裂纹扩展区。结合实际工作中抽油杆上冲程、下冲程往复运动使得导向轮轴承受交变载荷的工况,推测导向轮轴发生了疲劳断裂。

图1 轮轴断口宏观形貌Fig.1 Macroscopic morphology of wheel shaft fracture: (a) whole; (b) heart; (c) edge

1.2 宏观裂纹

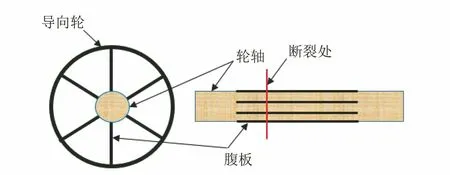

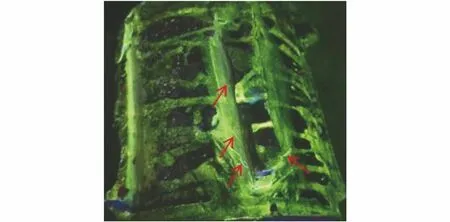

轮轴外表面焊接了6条加强腹板,两者连接方式如图2所示。检查发现轮轴裂纹源位于与其中一条腹板的焊接处。采用CJZ-212E型磁粉探伤仪对轮轴外表面及与腹板焊接处进行磁粉检测,发现与图1(c)位置对应的腹板角焊缝处存在4条长度分别为35,30,20,10 mm的裂纹(图3),其他部位未见缺陷。

图2 轮轴与腹板连接示意Fig.2 Schematic of connection between wheel shaft and web

1.3 化学成分

采用ARL4460型直读光谱仪对失效轮轴基体及裂纹源区进行化学成分分析。由表1可知,该失效轮轴各元素含量均符合GB/T 699-2015对45钢的成分要求。

图3 腹板角焊缝磁粉检测后的裂纹形貌Fig.3 Crack morphology of web fillet weld after magneticparticle inspection

表1 失效轮轴的化学成分(质量分数)

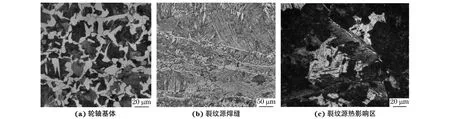

1.4 显微组织

采用Leica MEF4M型光学显微镜及图像分析系统分别对失效轮轴基体及裂纹源区进行显微组织及夹杂物分析。由图4可知:轮轴基体组织由铁素体、珠光体及少量魏氏组织铁素体组成,晶粒度在4.0~6.0级,非金属夹杂物等级为A1.0,B0.5,D0.5;裂纹源焊缝区组织由针状铁素体、粒状贝氏体、多边铁素体、珠光体及魏氏组织铁素体组成,热影响区则主要由珠光体和网状铁素体组成,局部存在少量马氏体、上贝氏体和魏氏组织铁素体。粗大魏氏组织和高硬马氏体组织的存在,说明轮轴基体及裂纹源区材料均发生了脆化。

图4 失效轮轴基体及裂纹源区显微组织Fig.4 Microstructures of the fractured wheel shaft matrix (a) and crack source area: (b) crack source weld and(c) heat affected zone of crack source

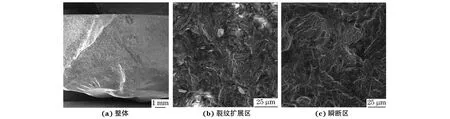

1.5 断口微观形貌

在轮轴断口瞬断区及裂纹扩展区取样,经醋酸纤维和丙酮试剂清洗后,采用PHILIPS XL-30型扫描电子显微镜(SEM)观察微观形貌。由图5可以看出,断口裂纹扩展区存在疲劳辉纹,呈典型疲劳断裂特征[6];断口瞬断区则呈典型的解理断裂河流花样形貌。

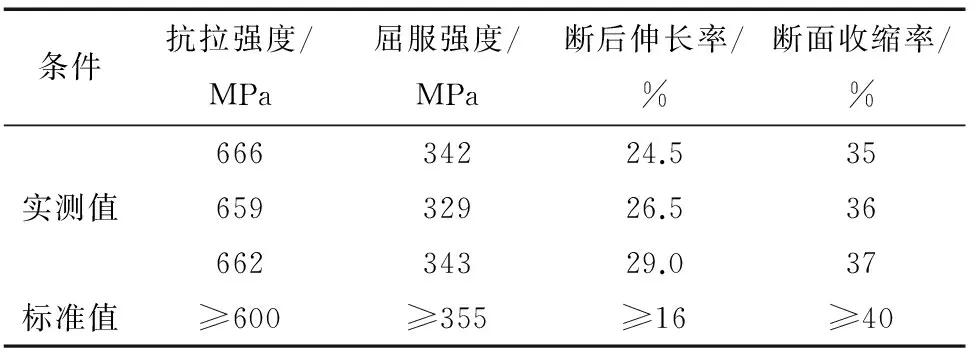

1.6 拉伸性能

在失效轮轴基体上截取拉伸试样,采用UTM5305型万能试验机进行室温拉伸试验,拉伸速度为5 mm·min-1,测3个平行试样。由表2可知,该失效轮轴的抗拉强度和断后伸长率均符合GB/T 699-2015对45钢的要求,但屈服强度和断面收缩率低于标准值,表明轮轴材料在一定应力作用下裂纹扩展所需能量较小,易发生断裂。

图5 轮轴断口SEM形貌Fig.5 SEM morphology of the wheel shaft fracture: (a) whole; (b) crack propagation zone and (c) final fracture zone

表2 轮轴基体的室温拉伸性能

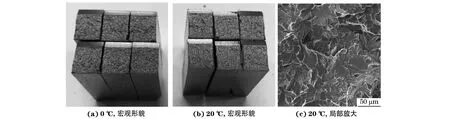

1.7 冲击性能

采用PIT752D-2(300 J)型摆锤冲击试验机对失效轮轴基体试样进行冲击试验,试样尺寸为10 mm×10 mm×55 mm,试验温度为0,20 ℃。在20 ℃下的3次冲击功测试结果分别为11.5,10.0,10.5 J,0 ℃下的分别为7.5,6.5,5.0 J,远低于标准要求(不小于39 J)。由图6可以看出,轮轴冲击试样断口均呈现完全脆性断裂特征,放大后可观察到典型解理河流花样,说明其脆性较大,冲击性能差。

2 轮轴断裂原因分析

由上述理化检验结果可知,该失效导向轮轴材料的化学成分、抗拉强度、断后伸长率均符合GB/T 699-2015的要求,屈服强度、断面收缩率、冲击功则低于标准要求。下面从材料和工况两方面对该导向轮轴断裂原因进行具体分析。

图6 不同温度下轮轴基体冲击试样的断口形貌Fig.6 Fracture morphology of impact specimens of the wheel shaft matrix at different temperatures:(a) 0 ℃, macromorphology;(b) 20 ℃, macromorphology; (c) 20 ℃, local amplification

2.1 材料分析

该失效轮轴材料发生明显脆化:组织中存在粗大魏氏体组织;冲击功远低于标准值,且冲击断口呈完全脆断形貌。可以推测这是由于热处理操作不当所致。当热处理温度过高或冷却速度过快时,先共析铁素体或渗碳体从奥氏体晶界上沿一定晶面向晶内生长,就会形成脆性大、韧性低的魏氏体组织。导向轮轴与腹板焊缝处也含有魏氏体和马氏体等脆性组织,焊接质量较差,加之焊接热应力的影响,裂纹极易在该处萌生并扩展[6-7]。

2.2 工况分析

直线电机抽油机在上冲程、下冲程往复运动时,导向轮轴反复承受交变载荷,其表面一旦萌生裂纹则极易发生扩展而形成疲劳台阶分布,导致轮轴疲劳断裂。

3 结论及建议

(1) 该失效导向轮轴组织中存在脆性较大的魏氏体和马氏体组织,其与腹板焊接处受焊接热应力影响极易萌生裂纹,在抽油机往复运动产生的交变载荷作用下,裂纹不断扩展,最终导致导向轮轴发生疲劳断裂。

(2) 建议严格控制导向轮轴的热处理温度和冷却速度,可通过中间退火或多次高温回火来避免魏氏体组织的产生;优化导向轮轴与腹板组配焊接工艺并加强焊后检测,以提高焊接质量,避免产生有害组织,降低残余应力;加强抽油机装置中轮轴产品的质量监督,提高出厂检验频次,以防止此类事故的再次发生。