我国典型高速铁路轮轨型面变化规律及匹配特性

2020-08-06侯茂锐刘丰收胡晓依张志波

侯茂锐,刘丰收,胡晓依,张志波,成 棣,方 兴

(1.中国铁道科学研究院集团有限公司 铁道科学技术研究发展中心,北京 100081;2.中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081;3.中车青岛四方机车车辆股份有限公司 技术中心,山东 青岛 266000)

由于我国高速铁路具有线路里程长,无砟轨道所占比例大,地质条件和气候环境复杂,不同速度等级、不同型号的动车组共线运行,列车持续高速运行等特点,使得轮轨之间的匹配关系显得尤为复杂。轮轨型面匹配表现为2 种钢轨轨头型面(60D和60N 型) 匹配5 种车轮踏面(LMA,LMD,S1002CN,XP55 和LMB-10 型),部分线路区段也曾出现过典型的轮轨关系问题,如动车组转向架构架横向振动加速度超限报警、车轮踏面非均匀磨耗、钢轨轨面光带不良等[1]。

对于高速铁路,一方面,轮轨型面的微小变化直接影响车辆运行的安全性、舒适性;另一方面,轮轨型面变化与钢轨、车轮的养护维修成本具有密切关系。近年来,国内外诸多学者对轮轨磨耗问题进行了研究。文献[2]研究了车轮踏面凹磨及其对货车车辆动力学性能的影响,并给出了凹磨限值。文献[3]研究了轮轨匹配等效锥度曲线的非线性变化特性,提出2 个可以反映等效锥度非线性变化程度的评价指数,并分析其对车辆动力学性能的影响。文献[4]基于现场实测轮轨型面建立了轮轨关系管理平台,可对轮轨磨耗、滚动接触疲劳等伤损进行预测,指导现场养护维修。文献[5]应用数值方法研究了车轮踏面磨耗对钢轨和车轮伤损的影响。文献[6-9]主要针对新轮新轨匹配,研究了不同轮轨型面匹配、轮对内侧距、轨底坡等因素对轮轨接触几何关系及车辆动力学性能的影响。文献[10]针对4 种高速车轮踏面分别应用3种等效锥度计算方法分析轮轨接触特征,为车轮磨耗分析提供了参考。文献[11]研究了车轮踏面凹形磨耗造成的偏磨以及对车辆动力学性能的影响,发现同相偏磨对车辆的临界速度及平稳性影响严重。文献[12]系统总结了我国高速铁路车轮踏面横向凹坑磨耗情况,并提出了7 个方面的措施进行抑制。上述文献均针对TB60 标准钢轨型面开展轮轨型面匹配研究。文献[13-14]开展了基于60N 钢轨型面的轮轨型面匹配研究,相较于TB60钢轨,60N钢轨的轮轨接触点集中在轨头中心区域且各项动力学性能指标较优。文献[15]研究了CRH3型动车组由于轮轨匹配等效锥度过大而引起的构架横向振动加速度超限报警问题。文献[16]研究了CRH3C型动车组由于轮轨匹配等效锥度过小而引起的车体横向失稳(晃车)问题。

前期相关研究一般均针对新轮新轨,对于现场实际服役钢轨型面和车轮踏面的变化及匹配特性的研究较少。为了系统掌握我国高速铁路轮轨型面变化规律及匹配特性,在京沪、武广、哈大、兰新、贵广、丹大等6 条典型高速铁路选择了172 个钢轨型面变化测点和16 列动车组进行了为期2 a 的现场测试,线路和动车组选择原则具体方案参见文献[17]。

本文以现场测试得到的大量钢轨型面和车轮踏面数据为基础,应用现代统计方法分析不同线路钢轨型面和车轮型面的变化规律,并以实测钢轨型面为基准进行轮轨匹配等效锥度分析,得到我国高速铁路轮轨型面匹配的主要特征及差异,并提出相关优化措施及建议。

1 钢轨型面变化

钢轨型面的变化主要由2 部分构成,一部分为钢轨打磨引起的变化,打磨又分为大机打磨和快速打磨;另一部分为钢轨自然磨耗引起的变化。不同测点钢轨型面变化情况见表1。

表1 钢轨型面变化统计结果

由表1可知:①不考虑钢轨打磨对钢轨型面变化的影响时,可以看出钢轨垂磨量与年通过总重呈一定的正相关性;年通过总重小于11 Mt 的线路(哈大、兰新、贵广和丹大),钢轨垂磨量均接近0.01 mm,已超过仪器测试精度。②钢轨打磨引起的型面变化明显,最大变化面积为9.30 mm2,其中由打磨引起的型面变化面积约占90%。③打磨工艺和方式存在差异,使得不同区段测点打磨引起的钢轨型面变化差异较大,一般快速打磨的打磨量较小,大机打磨的打磨量大。钢轨型面变化会影响轮轨接触状态及列车运行品质,当钢轨进行打磨作业时,应采取科学合理的打磨工艺,严格控制打磨质量,以确保良好的轮轨接触关系。

钢轨最大磨耗位置分布统计分析结果如图1所示。图中:正值表示偏向轨距角一侧。由图1可知,钢轨最大磨耗点68.4%集中在轨头中心偏工作边0~5 mm 范围内,《高速铁路无砟轨道线路维修规则》规定钢轨垂直磨耗测试位置在钢轨顶面宽1/3 处(距标准工作边)[18],对于TB60 钢轨为距轨头中心13.5 mm 处。高速铁路正线一般为大曲线半径,靠近轨距角附近的垂直磨耗很少发生,因此,为了更加准确地表征高速铁路钢轨垂直磨耗位置,建议将钢轨垂直磨耗测试位置调整为距轨头中心5 mm处。

图1 钢轨最大磨耗位置分布

京沪线5 条不同半径曲线、直线区段钢轨磨耗跟踪测点与公里标的对应情况见表2,不同钢轨磨耗速率的对比如图2所示。图中,K2 测点位置铺设U75VH 热处理钢轨,其余测点均铺设U71MnK热轧钢轨。由图2可知,曲线半径大于2 495 m 时,直线和曲线钢轨磨耗速率基本相当;半径为460 和800 m这2条曲线的钢轨磨耗速率明显增大,尤其是半径460 m 曲线,虽然使用了U75VH热处理钢轨,但其磨耗速率仍然约为半径800 m曲线的1.5倍。

表2 钢轨磨耗测点曲线半径R与公里标对应情况

2 车轮型面变化

图2 京沪线不同曲线与直线区段钢轨磨耗速率对比

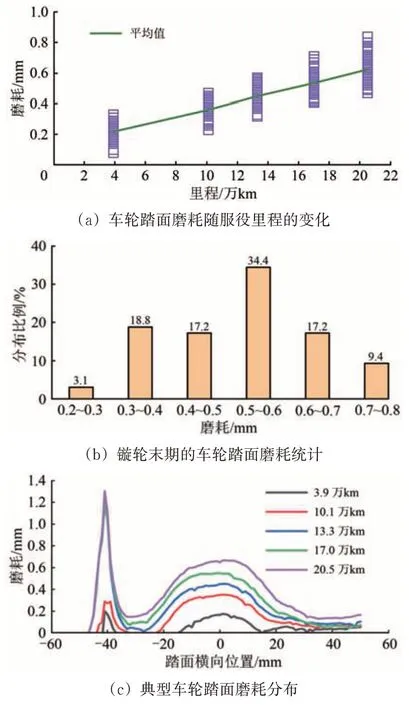

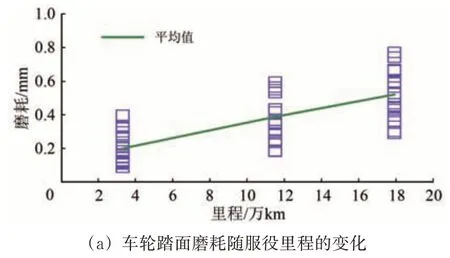

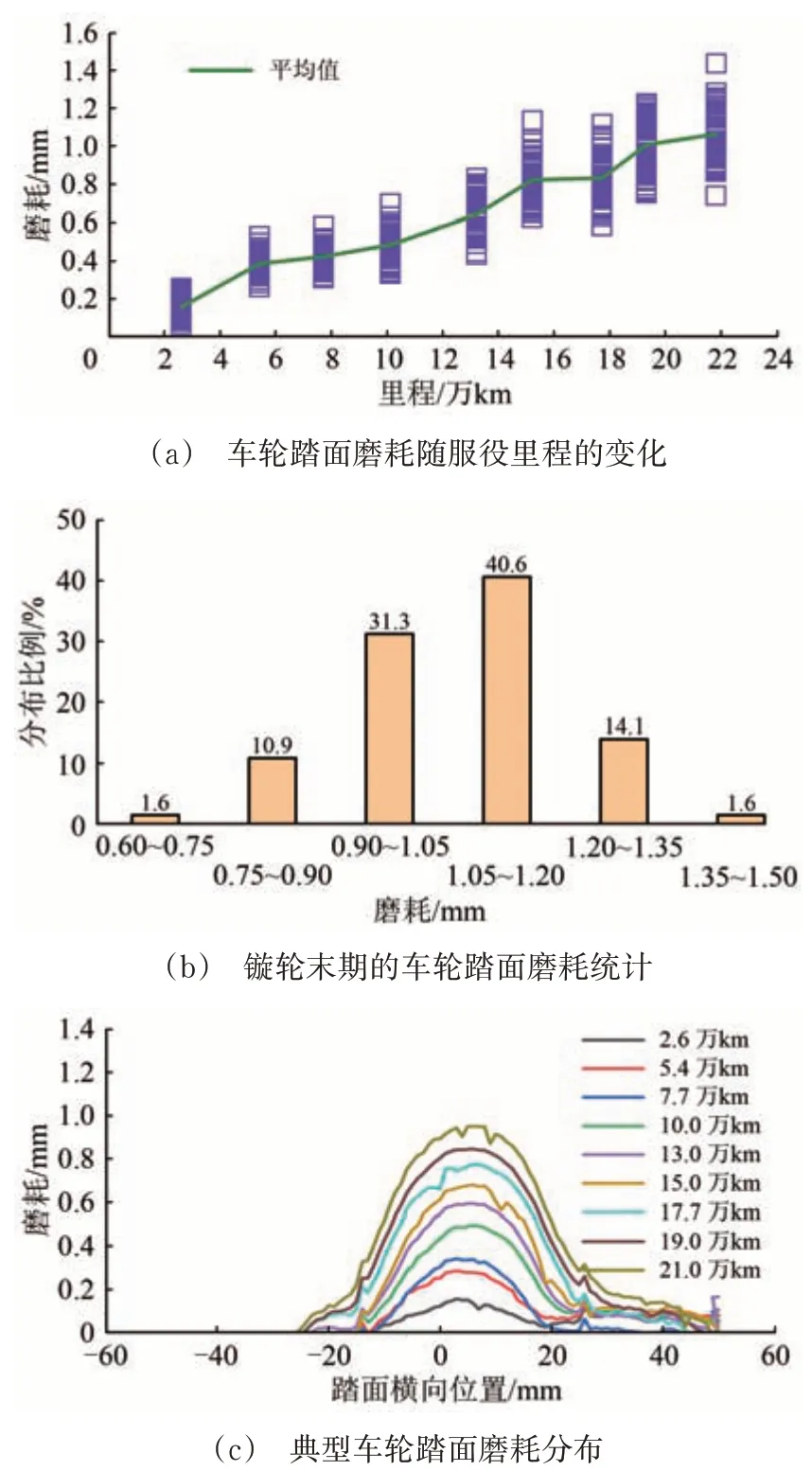

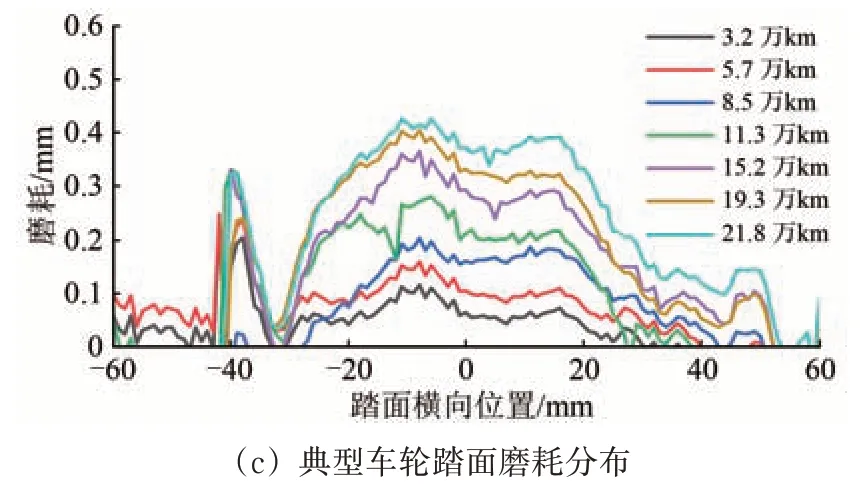

在主要运行于京沪线的CRH380BL、武广线的CRH380AL、哈大线的CRH380BG、兰新线的CRH2G、贵广线的CRH2A 和丹大线的CRH5G 型动车组中,各选择1列服役动车组进行车轮磨耗分析,结果分别如图3—图8所示。

图3 京沪线某CRH380BL动车组车轮磨耗情况

图4 武广线某CRH380AL动车组车轮磨耗情况

图5 哈大线某CRH380BG动车组车轮磨耗情况

由图3可知:车轮磨耗随着服役里程的增大呈现近似线性增大;20.5 万km 里程时全列车轮踏面磨耗呈现正态分布特性,0.6~0.7 mm 范围内的踏面磨耗占所有车轮的53.1%,车轮踏面最大磨耗约0.9 mm;轮缘有少量磨耗,踏面中部磨耗分布在-25~30 mm范围内。

图6 兰新线某CRH2G动车组车轮磨耗情况

图7 贵广线某CRH2A动车组车轮磨耗情况

图8 丹大线某CRH5G动车组车轮磨耗情况

由图4可知:车轮磨耗随着服役里程的增大呈现近似线性增大;全列车轮磨耗的离散性较大,17.9 万km 里程时0.5~0.6 mm 范围内的踏面磨耗占比最大,达到34.4%,最大车轮踏面磨耗约0.8 mm;踏面中部和轮缘均发生磨耗,踏面中部磨耗分布在-30~50 mm范围内。

由图5可知:车轮磨耗随着服役里程的增大而增大;24.2 万km 里程时全列车轮踏面磨耗呈正态分布特性,1.0~1.1 mm 范围内的踏面磨耗占比最大,达到51.6%,车轮踏面最大磨耗约1.6 mm;踏面中部磨耗分布在-30~35 mm范围内。

由图6可知:车轮磨耗随着服役里程的增大逐渐增大;24.2 万km 里程时全列车轮踏面磨耗呈正态分布特性,1.05~1.20 mm 的踏面磨耗占比最大,达到40.6%,车轮踏面最大磨耗约1.5 mm;以踏面中部磨耗为主,磨耗分布在-20~30 mm 范围内,分布范围较小。

由图7可知:车轮磨耗随着服役里程的增大逐渐增大;21.8 万km 里程时全列车轮踏面磨耗呈正态分布特性,0.5~0.6 mm 的踏面磨耗占比最大,达到53.8%;以踏面磨耗为主,踏面磨耗分布范围较大,主要在横坐标-35~50 mm范围内。

由图8可知:车轮磨耗随着服役里程的增大逐渐增大,随着服役里程的增加,全列车轮磨耗的离散型有所增大;26.6 万km 里程时全列车轮踏面磨耗主要分布在1.05~1.20 和1.20~1.35 mm 占比相近,分别占比23.4%,20.3%;最大车轮踏面磨耗约1.95 mm;踏面中部和轮缘均有一定磨耗,踏面中部磨耗集分布在-20~40 mm范围内。

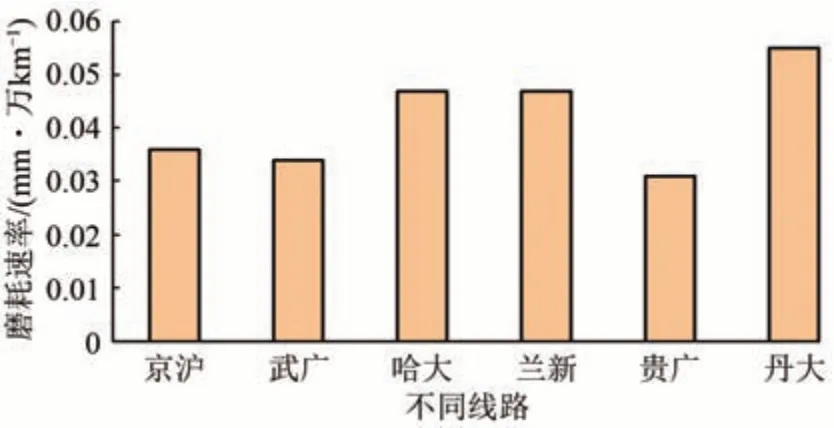

对运行于上述6 条线路上的动车组车轮踏面磨耗速率进行计算,比较结果如图9所示。

图9 不同线路运行的动车组车轮踏面磨耗速率比较

由图9可知:丹大线的动车组车轮踏面磨耗速率最大,约为0.06 mm·(万km)-1;哈大线和兰新线均约为0.05 mm·(万km)-1;京沪线和武广线均约为0.035 mm·(万km)-1;贵广线约为0.031 mm·(万km)-1。尽管线路条件、轨道激扰、动车组类型、轮轨型面及材质、气候等因素均存在差异,但是仍可以发现,哈大线、兰新线和丹大线均处于北方干燥、风沙气候环境中,由于轮轨摩擦系数较大,使得轮轨动力作用增加,车轮磨耗加快;而京沪线、武广线和贵广线均处于南方潮湿、多雨的气候环境中,轮轨磨耗系数较小,轮轨动力作用较小,车轮磨耗较慢。

不同动车组车轮轮缘磨耗随踏面磨耗的变化如图10所示。由图10可知:6 列动车组的轮缘磨耗均小于踏面磨耗,兰新线的动车组轮缘磨耗最小,基本小于0.1 mm;武广线轮缘磨耗大于踏面磨耗,轮缘磨耗约为0.9 mm 时,踏面磨耗约为0.5 mm;其他4 列动车组的轮缘磨耗随着踏面磨耗的增大而增大,踏面中部磨耗大于轮缘磨耗,以踏面磨耗为主。武广线CRH380AL 动车组配属武汉铁路局,由于武汉枢纽存在半径300~700 m 的小半径曲线,使得车轮轮缘磨耗较大。

图10 不同动车组车轮轮缘磨耗随踏面磨耗的变化

3 轮轨型面匹配特性

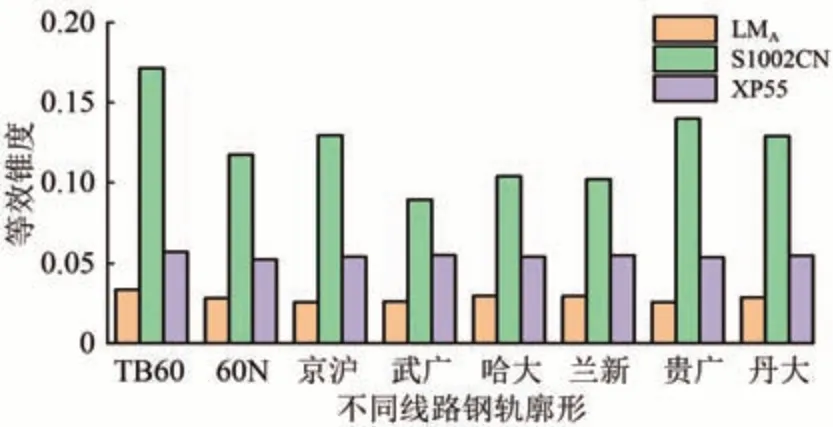

应用3 种标准车轮踏面(LMA,S1002CN 和XP55 型)分别与TB60,60N 和6 条线路的典型实测钢轨型面进行匹配,计算分析等效锥度变化情况如图11所示。

图11 3种车轮踏面与不同钢轨型面匹配的等效锥度变化情况

由图11可知:LMA,S1002CN 和XP55 型3 种车轮踏面分别与以上所述的8 种钢轨型面匹配的等效锥度分布范围分别为0.026~0.034,0.100~0.170 和0.053~0.057;LMA和XP55 型车轮踏面受钢轨型面变化的影响较小,等效锥度基本保持稳定,S1002CN 型车轮踏面受钢轨型面变化的影响较大,虽然6 条不同线路均采用60D 预打磨型面打磨,但由于不同作业单位采用的打磨工艺和方式并不完全相同,使得不同线路区段实测的60D钢轨型面存在差异,致使S1002CN 车轮踏面与某些线路的实测钢轨型面匹配时等效锥度降至0.09,容易引发低锥度晃车,即二次蛇行失稳,影响乘坐舒适性。

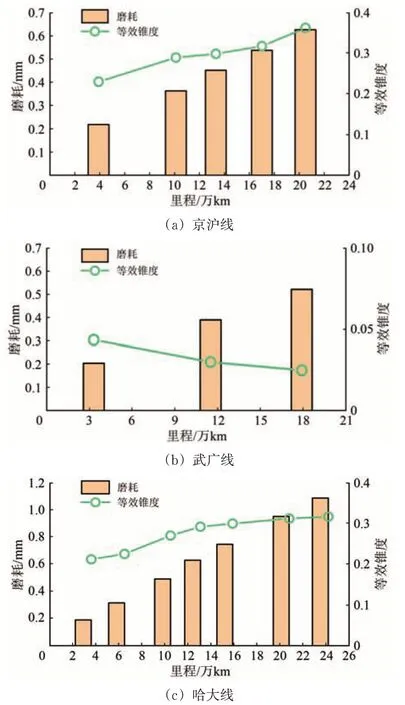

使用以上6 列动车组在1 个镟轮周期内的实测车轮型面与各线路实测钢轨型面匹配计算等效锥度,通过对8辆车共64个车轮进行计算,得到平均磨耗和平均等效锥度。1 个镟轮周期内车轮平均磨耗、平均等效锥度随服役里程的变化如图12所示。由图12可知:贵广线CRH2A动车组车轮在1个镟轮周期内的平均等效锥度基本稳定在0.03 左右,随踏面平均磨耗的增大没有明显的变化趋势,武广线CRH380AL 动车组的平均等效锥度随踏面平均磨耗的增大呈现一定的减小趋势,等效锥度由镟轮初期的0.045 减小到镟轮末期的0.025,其他4 条线路的平均等效锥度均随踏面平均磨耗的增大而增大:京沪线CRH380BL 动车组镟轮末期的平均等效锥度为0.36,哈大线CRH380BG 动车组镟轮末期的平均等效锥度为0.32,兰新线CRH2G 动车组镟轮末期的平均等效锥度为0.19,丹大线CRH5G动车组镟轮末期的平均等效锥度为0.23。

综上分析可知,武广线CRH380AL 型和贵广线CRH2A 型这2 列动车组车轮磨耗分布范围较宽,踏面磨耗分布在-30~50 mm 范围内,轮轨均匀接触,使得等效锥度没有出现明显的增大趋势;其他4 列动车组车轮磨耗分布范围较小,一般在-25~30 mm范围内,轮轨接触相对集中,容易形成凹形磨耗,等效锥度增长较快。

轮轨型面匹配等效锥度应控制在合理的范围以内,踏面凹形磨耗使得等效锥度增长较快,大于限值后容易引发高速车辆构架横向振动加速度超限报警,影响铁路正常安全运输;等效锥度过小容易引起车辆的低频横向晃动问题,使得车辆平稳性显著增大,影响乘坐舒适性。武广线CRH380AL 型和贵广线CRH2A 型动车组的车轮等效锥度没有随踏面磨耗的增大而增大,有利于车轮镟修周期的延长,同时也应注意到,武广线CRH380AL 型动车组的车轮等效锥度持续降低带来的低锥度风险。

通过现场跟踪测试,初步给出了不同动车组镟轮周期内车轮等效锥度的分布范围,为指导车轮状态镟修提供指导。

4 结 论

(1)高速铁路正线钢轨自然磨耗非常小,对于年通过总重小于11 Mt 的线路,钢轨垂磨量不足0.01 mm,目前已超过仪器测试精度。钢轨打磨引起的钢轨型面变化明显,最大约占型面变化的90%,型面面积变化68.4%的最大磨耗点集中在轨头中心偏工作边0~5 mm 范围内,因此为充分反映高速铁路钢轨垂直磨耗的特征,建议将钢轨垂直磨耗测试位置调整到距轨头中心5 mm 处。曲线半径大于2 495 m 时,直线和曲线钢轨磨耗速率基本相当,半径小于800 m 的曲线钢轨磨耗速率明显增大。

(2)1 个镟轮周期内,车轮踏面磨耗随服役里程的增大而逐渐增大,全列车轮踏面磨耗呈正态分布特性,随着运行里程的增大,踏面磨耗的离散性逐渐增大。哈大线、兰新线和丹大线的动车组车轮踏面磨耗较大,踏面平均磨耗速率约为0.05~0.06 mm·(万km)-1,京沪线、武广线和贵广线的动车组车轮踏面平均磨耗速率为0.03~0.035 mm·(万km)-1。

(3)除个别动车组车轮轮缘磨耗较大外,其他动车组车轮磨耗主要以踏面磨耗为主,武广线的CRH380AL 型和贵广线的CRH2A 型动车组车轮踏面磨耗分布范围较大,位于-30~50 mm 范围内,其他动车组车轮踏面磨耗分布范围较小,一般位于-25~30 mm范围内。

(4)LMA,S1002CN 和XP55 型3 种车轮踏面中,S1002CN 型车轮型面易受钢轨型面变化的影响,LMA和XP55 型车轮型面受钢轨型面变化的影响较小。我国高速铁路现场实测钢轨型面与TB60型面存在较大差异,主要为60D预打磨型面和60N型面,但由于现场打磨工艺和方式存在差异,使得不同线路区段的钢轨型面存在一定偏差。因此,应严格控制钢轨型面偏差,确定打磨偏差范围,在进行车轮踏面优化或车辆动力学性能分析时,应当考虑实测钢轨型面特征,而不能以TB60 钢轨型面为基准。

(5)应用实测车轮与实测钢轨型面匹配分析等效锥度变化,武广线CRH380AL 型和贵广线CRH2A 型动车组车轮等效锥度在1 个镟轮周期内没有显著的增大趋势,其他4 列动车组的等效锥度均随踏面磨耗的增大而增大。造成这种差异的原因主要是,武广线和贵广线动车组车轮的磨耗范围较宽,轮轨接触点分布均匀,不易形成凹形磨耗,等效锥度变化缓慢,有利于车轮镟修周期的延长,同时也应进一步关注武广线动车组等效锥度持续降低带来的低锥度风险。通过现场跟踪测试,初步给出了不同动车组镟轮周期内的等效锥度分布范围,为指导车轮状态镟修提供指导。