城轨车辆车轮维修与轮缘磨耗速率的关系

2019-06-18孔瑞晨陈卓姜朝勇

孔瑞晨,陈卓,姜朝勇

(中车长春轨道客车股份有限公司,吉林 长春 130062)

1 概述

车轮作为轨道车辆走行部位的重要零部件,与车辆运行安全紧密相关,其维护标准极为严苛。而车轮是主要的磨耗部件,需要定期维修更换,在车辆维修成本中占据重要位置[1-2]。

城市轨道交通建在城市区域,与干线铁路交通相比,线路曲线半径较小,部分区段曲线半径甚至小于300 m,且无轨道加宽[3]。当城轨车辆通过小半径曲线时,轮轨接触状态恶劣,造成车辆轮缘磨耗,对于城市轨道交通而言,这是一种不可避免的情况。同时,车轮还存在着踏面磨耗、剥离、擦伤等其他形式的损伤。当车轮磨耗达到一定限度时,就要通过镟修的方式进行修复。

根据运用经验,随着车辆运用时间加长,由于轮轨接触压力,轮缘表面会形成碾压硬化层,并且随着运行里程加长,轮轨接触部位逐渐形成共形磨耗,接触面积变大,轮缘磨耗逐渐降低。为了维持这种较好的轮轨接触关系,需要综合考虑车轮其他部位,如踏面的磨耗、损伤情况等,制定合理的镟修策略,以最经济的方式维护、使用车轮。

因此,通过对地铁车辆的轮缘维修与磨耗数据的研究,分析城轨车辆轮缘磨耗与车轮维修策略的关系,力求找到一种较为经济合理的维修策略,延长车轮使用寿命。

2 城轨车辆轮缘磨耗状态

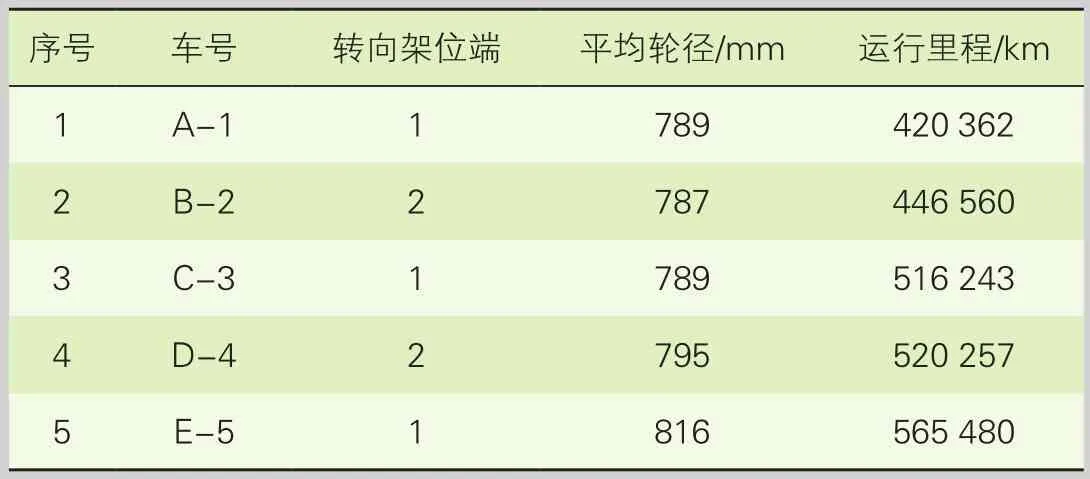

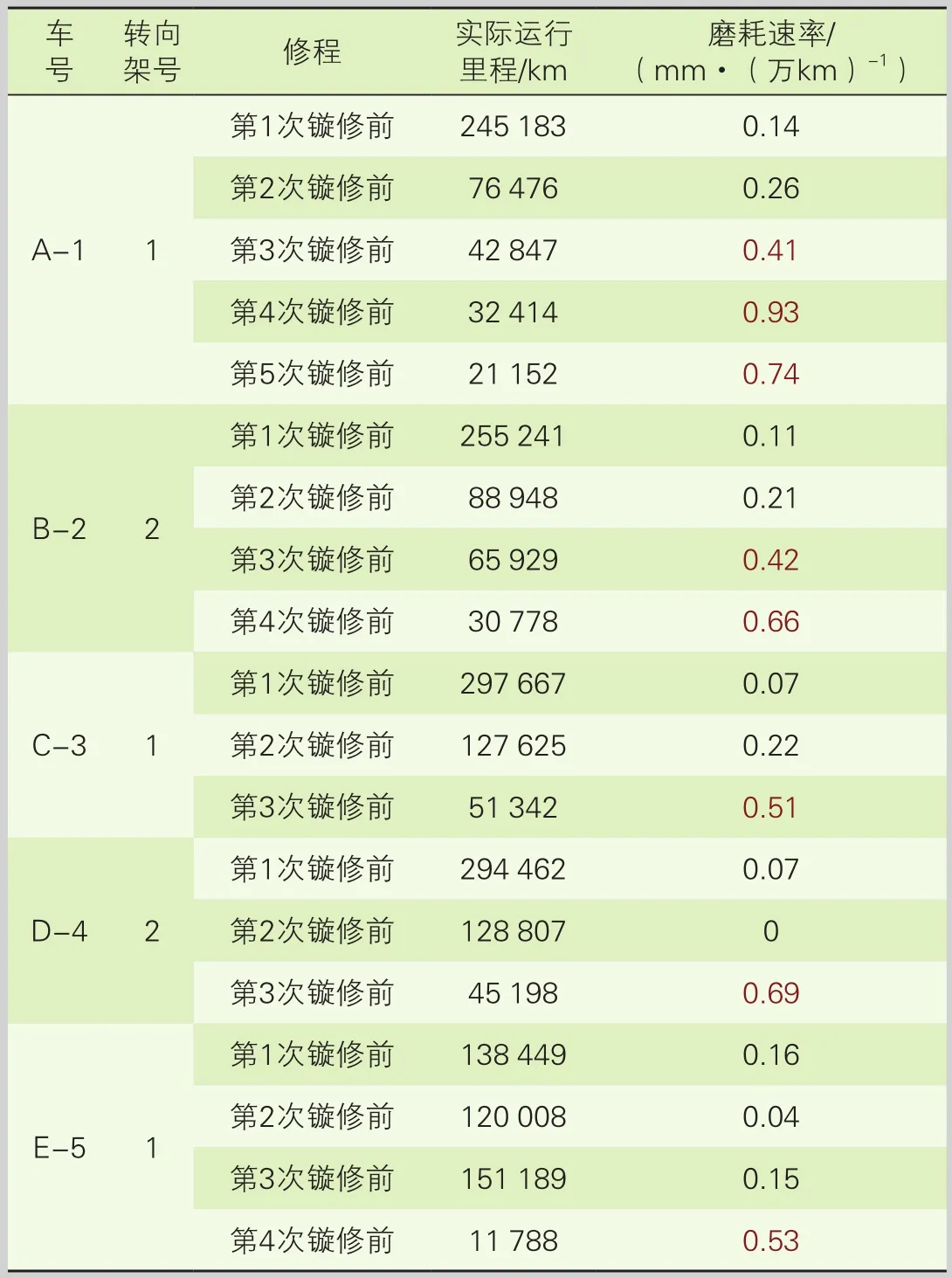

以我国某城市地铁车辆车轮轮缘磨耗情况为例,抽样分析轮缘磨耗数据以及车辆镟修数据。对车辆履历表数据的统计分析显示,所有轮对在运用过程中表现出相同的磨耗规律。从服役车辆中选取5组典型车辆的典型转向架对磨耗规律进行说明,抽样信息见表1。按单个镟修周期对典型转向架车轮轮缘磨耗速率的统计见表2。

从表1和表2数据可以看出,典型车辆在运行里程为40万km左右时,车轮直径即接近寿命到限直径,且在这段时间内,车辆进行了多次镟修,没有固定的镟修周期间隔。除首次镟修外,车辆后几次镟修间隔运营里程均十分短暂,且多次镟修后,车轮轮缘磨耗速率急剧升高。

表1 典型转向架抽样统计

表2 典型转向架轮缘磨耗速率统计

3 轮缘磨耗与车轮镟修的关系

3.1 抽样分析

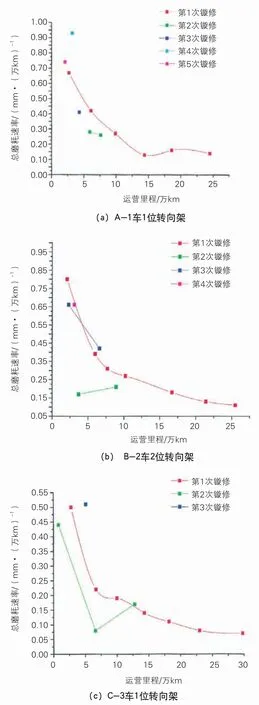

由于每个镟修周期中车辆实际运营里程不同,为研究车轮轮缘在单个镟修周期中磨耗速率的变化趋势,根据车辆月修及镟修时测得数据,分析运营里程和车轮磨耗速率的关系(见图1)。图中单条曲线为单个镟修周期中每次月修测得车轮的磨耗速率;由于后期车辆镟修频繁,单个镟修周期仅为1段线段或1点;每进入1个新镟修周期,车轮磨耗及车辆运营里程从0开始重新进行统计。

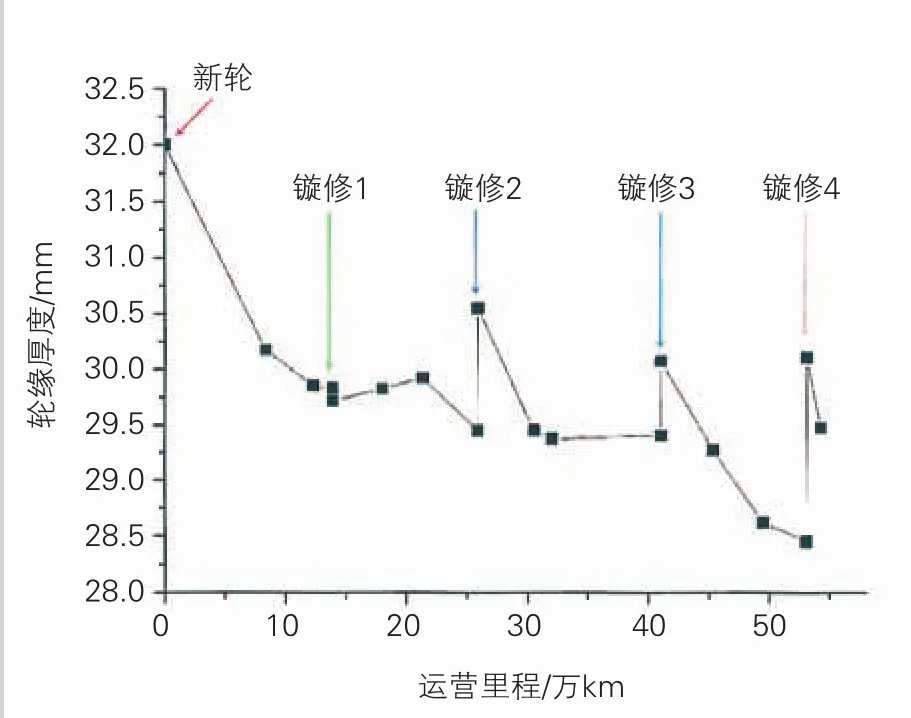

由于E-5车1位转向架轮缘磨耗表现形式与其余4车有显著不同,且平均磨耗速率较慢,进一步分析其轮缘段磨耗状态,其轮缘厚度平均值变化趋势见图2。

对E-5车1位转向架轮缘磨耗状态及镟修修复量的分析如下:

(1)新轮状态下,轮缘磨耗速度较快;随车辆运行里程增加,轮轨磨合更佳,且在持续的轮轨横向载荷碾压作用下,车轮轮缘表面形成碾压硬化层(根据车辆运营里程,碾压硬化层的厚度可达到1 mm左右,且碾压硬化对于车轮硬度的提高约为40 HB),此时轮缘磨耗速率下降。

(2)首次镟修目的不是修复轮缘厚度,轮缘处镟修量较小,并未将碾压硬化层镟掉,所以首个镟修周期轮缘磨耗速率较低。

(3)在第2、第3个镟修周期中,轮缘厚度修复量均在1 mm左右;此时碾压硬化层已被镟掉,轮缘磨耗速率增加;但由于这2个镟修周期车辆运行里程较长,后期磨耗速率回到稳定期。

(4)第4次镟修后,车轮轮缘磨耗速率回到急速下降期。

3.2 车轮轮缘磨耗普遍规律与镟修的关系

综合以上分析数据,得到车轮轮缘磨耗的普遍规律如下:

图2 E-5车1位转向架轮缘厚度平均值变化趋势

(1)车辆2次镟修期间运行里程较多时,平均磨耗速率正常;运行里程较少时,磨耗速率大幅增加。

(2)单个镟修周期中,车辆运行里程小于6万km时,轮缘磨耗速率较快;车辆运行里程大于10万km时,轮缘磨耗速率较慢;车辆运行里程大于15万km时,车轮轮缘平均磨耗速率已趋于平稳,约0.1 mm/万km。

(3)车辆2次镟修期间运行里程较少时,车轮轮缘磨耗速率尚处于急速下降期便再次镟修,导致磨耗速率异常。

依据上述车轮轮缘磨耗的普遍规律分析,由于轮缘磨耗速率较快,车轮频繁镟修,而轮缘修复1 mm时车轮直径镟修量为6~10 mm,车轮直径方向镟修量极大,这是导致车轮寿命不足的主要原因。

该城市地铁车轮镟修策略为:随着车辆运行,当轮缘厚度小于26 mm时,需进行镟修,车轮轮缘在单次镟修中厚度从26 mm修复至28 mm。根据这种镟修策略,车轮镟修时轮缘已经由32 mm磨耗至26 mm,而镟修后仅修复到28 mm,修复量较小。虽然单次镟修对轮径的损耗较小,但当车辆再次投入运行时,仅运行不足4万、5万km,车轮轮缘磨耗速率尚处于急速下降期,轮缘厚度便再次超限,这直接导致了车轮的反复多次镟修,实际镟修量增大。

4 其他相关原因分析

4.1 运用初期的轮轨磨合

轮缘厚度方向的磨耗是由于列车在运行过程中,轮对出现横向摆动(蛇行运动)。轮轨接触关系不良会加剧轮缘与轨道内侧的冲撞和磨耗,从而加剧轮缘磨耗[4-5]。

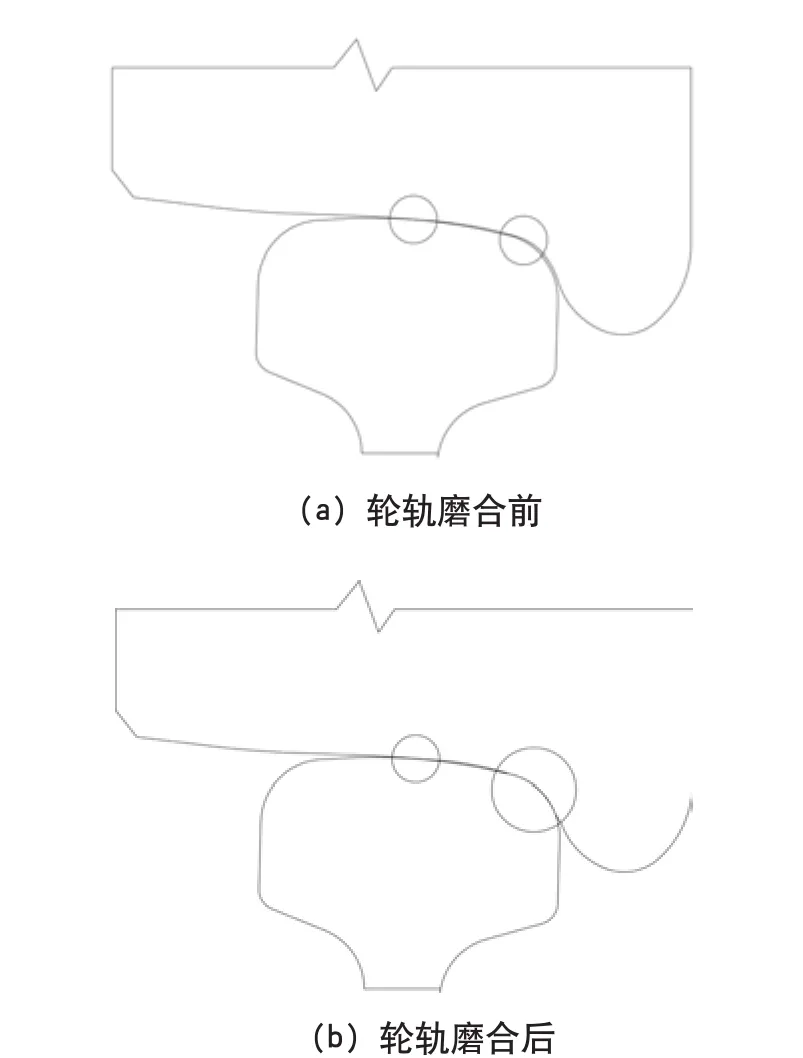

在车辆初次投入运用及刚完成镟修,或钢轨刚经过打磨时,轮轨在轮缘处的接触关系见图3(a),经过一段时间的磨合后,接触关系见图3(b),其中划圈部位为接触区域。

由图3可知,轮轨经过一段时间的磨合后,轮缘处的接触区域会明显增大,磨耗速率也会有所下降。

4.2 线路曲线半径小导致钢轨侧磨严重

我国地铁小曲线线路超高较大,且没有曲线加宽,部分典型区间300 m半径小曲线超高设置达到了极限值120 mm。因此,外轨存在明显侧磨,部分钢轨已经达到侧磨极限进行了换轨。从钢轨的磨耗来看,小曲线处轮轨接触环境不良,由于轮轨硬度基本接近,可以推断车轮轮缘的磨耗也会比较大。

图3 轮轨磨合前后轮缘处轮轨接触关系示意图

4.3 没有车载轮缘润滑设备或钢轨内侧未涂油

降低轮缘磨耗,减小轮缘与钢轨内侧接触面的摩擦系数是一种行之有效的手段。国内外多数小半径曲线较多的地铁线路,车辆均配备了车载轮缘润滑设备,没有车载轮缘润滑的则会定期对小半径曲线的钢轨内侧进行涂油。当缺少这2种手段时,将会导致钢轨与轮缘间的摩擦系数偏大,从而造成轮缘磨耗速度加快。

5 建议

城市轨道交通由于其特殊的地理位置,造成修建时无法与干线铁路及高铁线路一样主要以大半径曲线为主,因此轮缘磨耗一直是各个城市地铁维护的主要问题之一。由上述分析可见,由于车辆投入运用初期或镟修完成初期,均存在车轮轮缘磨耗较快的情况,但随着车辆运用里程的增加,这种磨耗将显著降低,平均磨耗速率趋于正常。因此建议:

(1)在轮缘到限后,轮缘厚度的镟修修复量应大于6 mm,避免2次镟修间隔时间过短,无法给车轮留出充分的运用时间使轮缘磨耗速率进入稳定期,造成反复镟修,影响车轮使用寿命。

(2)在城市轨道交通设计建造时,对于小半径曲线可考虑进行曲线加宽。运营时,要及时对钢轨侧磨进行修复或更换钢轨,加装车载轮缘润滑设备或设置小半径曲线的钢轨内侧涂油装置,通过这些手段有效缓解车辆轮缘磨耗的问题。