冻结法在富水砂层暗挖施工中的应用

2020-08-06赵良杰周东波刘建国朱俊涛

梅 源,赵良杰,周东波,刘建国,朱俊涛,朱 军

(1.西安建筑科技大学 土木工程学院,陕西 西安 710055;2.陕西省岩土与地下空间工程重点实验室,陕西 西安 710055;3.中铁七局集团第三工程有限公司,陕西 西安 710032)

富水砂层暗挖施工中,地下水会给施工带来很大的安全风险,如何安全地在富水砂层中进行暗挖施工是此类工程的重难点问题。冻结法是通过人工制冷技术冻结土体水分,使土体变成有较高强度的冻土体,冻结法有良好的加固与封水效果,冻结土体的强度高并可根据施工要求调节不同部位土体的强度,且适用于任何含一定水量的松散岩土层,尤其在富水砂层地铁工程应用中有较好的优越性[1]。但在冻结法施工中,供冷不足、流水作用或受外部热源影响都可能导致冻土帷幕的退化,使施工的风险增大,同时,对冻结法引起的土体冻胀融沉若控制不当,会对周围环境产生较大破坏,甚至对建筑结构产生不利影响。

因此,对冻结法施工过程的土体温度、位移及力学特性的相关研究是十分必要的。胡向东等[2-5]以港珠澳大桥拱北隧道为背景,对管幕冻结法施工方案进行了一系列的试验及模型研究。杨平等[6]对软弱地层联络通道冻结法施工的冻结与解冻全过程的温度场及冻胀融沉进行了实测分析。丁智等[7]对地铁冻结法施工工后融土进行了微观结构的试验研究,指出人工冻融土和季节性冻融土在形成过程、温度梯度等方面存在一定区别。陶祥令等[8]通过进行人工冻土的融沉试验得到了可考虑多因素的融沉系数预测算法。王效宾等[9-12]通过一系列室内试验研究了冻融作用下不同土体的力学特性。夏琼等[13-15]通过室内冻胀试验和理论分析研究了寒区土颗粒的冻胀作用机制。武亚军等[16-17]通过数值分析对联络通道的冻土帷幕安全性进行了验证。孙立强等[18]以联络通道冻结法工程为背景,提出了热物理参数随温度变化的热-力耦合数值计算方法。虽然关于冻结法施工的相关研究已有较丰富的成果,但该方法应用于湿陷性黄土地区砂层暗挖施工时土体温度场、应力场及冻胀融沉变化规律的相关研究尚未见报道。

本文以西安地铁某区间联络通道工程为背景,基于实测数据和数值分析对湿陷性黄土地区冻结法施工冻土帷幕的积极冻结期温度场、应力场以及维护冻结期与自然解冻期的土体冻胀融沉规律进行研究,为冻结法在湿陷性黄土地区富水砂层暗挖施工中的应用提供基础数据和参考依据。

1 工程概况

西安地铁某区间联络通道,隧道左、右行线中心线间距为13.5 m,顶部埋深约24.25 m,隧道直径为6 m,管片厚度300 mm。联络通道为直墙圆弧拱结构,开挖面高4.5 m,宽3.3 m,顶部覆土约25 m,地下水埋深约8 m。

设计原采用旋喷桩加固加降水方式进行联络通道开挖施工,但因开挖区域距离西宝高铁涵洞50.3 m,根据《铁路安全管理条例》(国务院令639 号)规定,此位置禁止抽取地下水。研究表明,对于富水砂层,如果地面不具备辅助降水条件,应该将冻结法作为首选工法[19]。故设计水平冻结法加固地层,矿山暗挖法施工以确保联络通道施工及高铁运行的安全。联络通道的施工区域与西宝高铁涵洞的位置关系如图1所示。

图1 联络通道与西宝高铁涵洞的位置关系

拟建场地地貌属渭河高漫滩,场地内地下水属孔隙性潜水,无明显承压性,地下水位稳定埋深4.10~12.00 m,高程介于363.38~364.14 m(地面高程372.32 m),水位年变幅2~3 m左右。联络通道兼废水泵房在地层中位于2-5 中砂层、2-6 粗砂层、3-5 粉土层和3-7 中砂层。地层条件、联络通道与隧道位置如图2所示。

图2 地层条件及联络通道与隧道相对位置图(单位:m)

2 施工方案及测点布置

工程联络通道冻结法施工主要工序为:钻孔及冷冻现场布置→积极冻结→洞门破除→通道开挖及砌筑→拆除冷冻管→防融沉注浆。施工选用低温盐水冷却土体,为保证外围冻土帷幕达到设计要求的2.6 m,冻结孔布置采取左右线双面隧道布孔方式:联络通道左线布置51 个冻结孔(孔号D1—D51),右线布置29 个冻结孔(D52—D80),其中左线D20—D23 与右线D75—D76 为透孔。采用冷冻排管加保温板的方式保证临近管片位置的冻结效果,冷冻排管孔号B1—B11。联络通道冻土帷幕冻结孔布置情况如图3所示。

联络通道冻土帷幕设计指标:外围冻土帷幕有效厚度达2.6 m,单轴抗压强度不小于4.0 MPa,弯折抗拉强度不小于1.8 MPa,抗剪强度不小于1.6 MPa。为保证冻土平均温度达到设计指标:要求积极冻结期盐水温度为-28 ℃以下,设计积极冻结时间约为40~50 d(实际施工积极冻结时间37 d 即可满足设计要求);验收时开挖区外围冻结孔布置圈上冻结壁与隧道管片交界面处平均温度不高于-5 ℃,其他部位设计冻结壁平均温度小于等于-10 ℃,帷幕的厚度不小于设计要求的2.6 m。

为保证联络通道暗挖安全,在左右行隧道联络通道洞口2 侧布置12 个测温孔,待冻土帷幕达到设计温度和设计厚度时及时开挖。冻结站一侧(左线)布置4 个测温孔(C1—C4),冻结站对侧(右线)布置8 个测温孔(C5—C12)。其中,C1,C2,C3,C4,C7,C9,C10,C11 和C12 位于粗砂层,C5 位于粉土层,C6 和C8 位于中砂层,测温孔布置如图2所示。

各测温孔沿孔深分布有3 个测温点,均位于径向入土深度0.5,1.0 和2.0 m 处,如图4所示,各测温点由浅及深依次以Ci-1,Ci-2和Ci-3(i=1,2,…,12)编号。

3 冻结规律

3.1 冻结发展速率

图5为各测温孔分布测点的平均冻结发展速率,其冻结发展速率v的计算式为

图3 冻结孔、测温孔、泄压孔及冷冻排孔布置图(单位:mm)

图4 测温孔测点布置示意图(单位:mm)

式中:v为测点冻结发展速率;l为测点至最近冻结孔的距离;t为测点在工程开机冻结后温度至0 ℃的天数。

图5 各测点平均冻结发展速率

图6为各测点到最近冻结孔的距离。一般来讲,测点距离最近冻结孔越近,其冻结发展速率应该越快。由图5和图6对比知,部分测点是符合上述规律的,如C1—1,C3—1,C7—1,C10—1 和C11—1。但有部分测点不符合上述规律,如测点C4 到最近冻结孔的距离最小,但其冻结发展速率比测点C1慢。究其原因,测点C1位于冻土帷幕内侧,测点C4则位于冻土帷幕外侧,同时测点C1周围布置更多的冻结管,因此在同一时间内受到更多冻结管作用,即周围布置更多冻结管的冻结壁内侧土体热传导效率高于外侧土体。冻结壁内侧测点C6,C8,C9 和C12 冻结发展速率高于外侧测点C5,C7,C10 和C11 也可证明这个结论。综上,冻土帷幕发展速率要考虑土体所在冻结帷幕的内外侧位置及冻结管的协同作用,即越靠近冻土帷幕内侧、周围布置冻结管越多冻结壁的发展速率越快。

图6 各测点到最近冻结孔距离

3.2 盐水温度变化规律

本工程进行冻结法施工时选用低温盐水冷却土体,其积极冻结期去回路温度监测数据如图7所示。

图7 去回路温度和去回路温差监测结果

由监测数据分析可见:积极冻结期可根据盐水去回路温度变化分为3个阶段,第1阶段,盐水温度快速下降阶段,此时平均降温速率为1.69 ℃·d-1,去回路温度相差较大,冻结第1 天和第2 天时温差达到2.2 ℃,随后去回路温差逐渐缩小,此阶段大约持续7 d;第2阶段,从冻结第8天开始,盐水温度保持在-24.7~-29.7 ℃左右,此阶段,去回路温差基本稳定在1.1 ℃左右,说明土体温度降低幅度减小,冻结发展效果较好,此阶段持续约18 d;第3阶段盐水温度保持在-30~-31.1 ℃左右,去回路温差保持在0.9 ℃以内,说明土体热交换进一步减小,冻结壁发展情况良好。

3.3 土体温度变化规律

为获得积极冻结期冻结壁的温度发展分布规律,以处于冻结壁同一界面上的C9—C12 测孔为例,研究测点温度随冻结天数的变化规律。图8为C9—C12测点温度发展与冻结天数的关系。

图8 C9—C12测点温度发展与冻结天数关系

积极冻结期各测点温度随冻结天数的变化趋势大致相同,可分为3 个阶段,阶段1 为正温阶段,阶段2 为正负温转换阶段,阶段3 为负温阶段。以C9为例,积极冻结阶段1,土层的温度较高,盐水与土层的温差很大,故测温孔温度降低较快;随温度的降低,土层与盐水的温差逐渐缩小,因此降温速率也逐渐减小,该阶段大约持续13 d,平均降温速率为1.05 ℃·d-1。积极冻结阶段2,C9 所在土体温度先接近0 ℃,受水潜热影响,土体降温速率变缓,冻结管周围土体中的水分逐渐冻结,形成冻土;此时水结冰潜热完成,冻土逐渐发展,温度降低再次加快,冻土交圈形成冻结帷幕,导致冻结壁发展速率加快、厚度逐渐增大,该阶段持续约12 d左右,平均降温速率1.19 ℃·d-1。积极冻结阶段3,土体温度逐步达到设计温度,并逐渐趋于稳定,去回路盐水温差保持在0.9 ℃以内,冻结帷幕即将达到设计厚度,热交换也将基本平衡,土体温度下降趋于平缓,该阶段平均降温速率为0.45 ℃·d-1。

由图8可知,测点Ci-1 比Ci-3 的温度变化幅度小,也即径向深度小的土体比径向深度大的土体有更小的降温变化梯度。冻结伊始,径向入土较浅的位置先开始与盐水进行热交换,此时径向入土较浅的位置比径向入土较深的位置有更低的温度;冻结壁形成后,由于径向入土较浅的位置靠近管片,管片会与空气对流散热,故靠近管片的土体会有一定的传导热损失,导致温度升高,且距离管片越近,测点温度降低越慢,此时径向入土较浅的位置比径向入土较深的位置有更高的温度。

3.4 泄压孔压力变化规律

冻结法施工过程中,水凝结成冰导致体积增加,称之为冻胀,此时会产生冻胀力。为监测冻结帷幕内的冻胀力,并及时释放过高冻胀力,在冻结帷幕封闭区域内布置4 个泄压管,左、右线各2 个(编号分别为X1,X2 和X3,X4),泄压管前端开口,进入土体段管壁上钻若干孔,呈梅花状分布,以确保冻结帷幕内的压力有效传递。在泄压孔上安装压力表,可以直观的监测冻结帷幕内的压力变化情况,并及时判断冻结帷幕的形成。

泄压孔压力变化情况如图9所示。

图9 泄压孔压力与冻结天数关系

由于泄压孔与联络通道冻结圈外围无水力联系,压力增长是冻土帷幕交圈挤压所致,因此土体压力的突变可作为冻土帷幕交圈闭合的判别依据,具体分析如下:

左右线4 个泄压孔的原始地层压力分别为0.12,0.10,0.11 和0.10 MPa。积极冻结阶段1,泄压孔压力维持在0.11 MPa 左右,此时土体尚未冻结,故温度场变化未引起土体压力明显增长。积极冻结阶段2,持续约12 d,第8 天时冻土帷幕交圈,引起土体冻胀迅速增长,泄压孔压力增大。积极冻结阶段3,该阶段前10天中,冻胀压力有了明显增大,且在第10 天左右到达最大值,这说明此时冻土帷幕已经接近设计厚度;由于温度惯性,泄压孔排出压力时冻结壁仍在缓慢增长,故泄压孔压力有波动;35天后,泄压孔压力为0 MPa,说明此时冻结壁已不再发展,泄压孔范围内再无冻胀压力产生,38天后进入维护冻结阶段。

3.5 冻结厚度及平均温度

由图5可知联络通道冻土的最慢发展速率为35.8 mm·d-1,由此计算冻土发展半径r=35.8×37=1 324.6 mm,按该半径确定冻结第37天时冻土帷幕最薄处的横向计算断面,如图10所示。

图10 冻土帷幕最薄处横向计算断面图(单位:mm)

从图10可知,联络通道冻土帷幕厚度最薄为2.625 m,大于设计要求的2.6 m,可进行开挖施工,经开洞门验证,实际冻结直径比设计大约70 cm。因此,以冻土最慢发展速率计算的冻土帷幕厚度偏于保守,得出的计算积极冻结期较长。

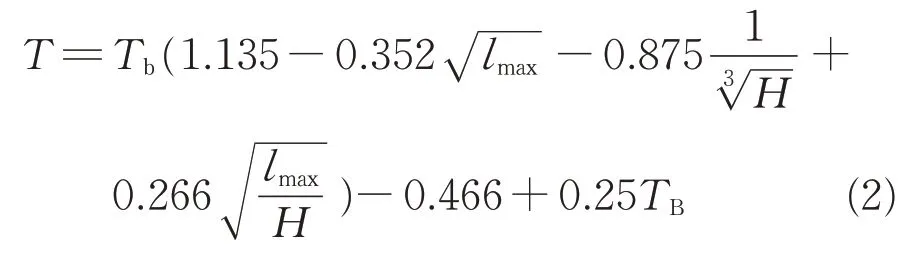

冻土帷幕的平均温度根据“成冰公式法”[20]计算。

式中:T为冻土帷幕平均温度;Tb为盐水温度,取-30.6 ℃;H为冻土帷幕厚度,取2.625 m;lmax为最大孔间距,取1.10 m;TB为井帮温度,取-11.4 ℃(内侧测温孔最高温度)。

通过公式计算得出联络通道冻土帷幕的平均温度为-12.6 ℃,小于设计值-10 ℃,满足设计要求,开挖后土体冻结效果良好。

4 冻结法施工的土体冻胀融沉数值模拟

基于温度实测数据、利用有限元软件ABAQUS对冻结法施工进行数值分析,对比实测数据研究湿陷性黄土地区富水砂层冻结法施工的冻胀融沉特性。

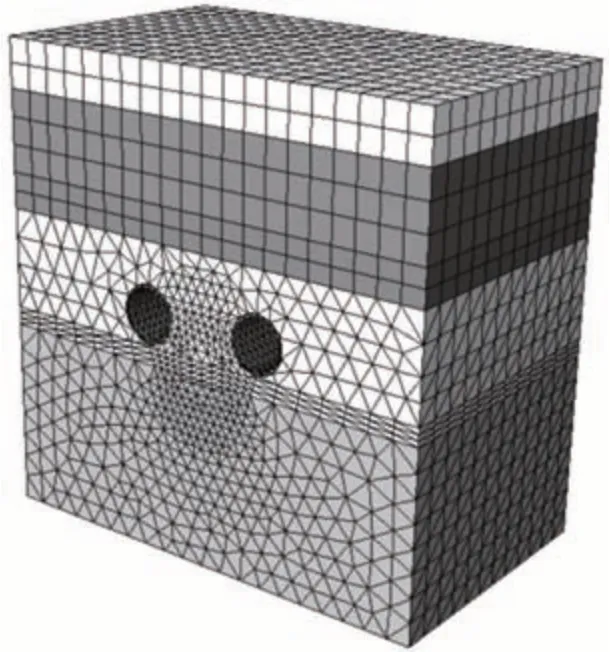

4.1 数值模拟

利用ABAQUS 进行冻结法施工数值分析时做如下假设:

(1)假设地层平缓,且各土层厚度均匀,土体采用Mohr-Coulomb 模型,隧道管片采用弹性模型;

(2)根据前文计算所得,假设模型冻土帷幕为-12.6 ℃等温体,洞门外冻土帷幕厚度为2.6 m;

(3)假设冻土帷幕内需挖土体一次性挖除,由于联络通道采用矿山法施工,分步开挖、边挖边撑,故该假设是偏于保守的;

(4)由联络通道的对称性,取一半土体及联络通道建立模型。

图11为整体计算模型,图12为开挖后的联络通道冻土帷幕与隧道衬砌的相对位置。

图11 联络通道兼泵站整体计算模型

各土层物理力学参数见表1。

表1 土层物理参数

图12 冻土帷幕开挖后的联络通道与隧道衬砌的相对位置

鉴于下列3 个原因,表2列出了对冻土帷幕影响最大的粗砂层土层在不同温度下的冻胀系数、弹性模量、泊松比、导热系数及比热容。首先,冻结法施工中,由于水与冰的导热系数及比热具有显著差异且随温度不断变化,因此土的导热系数及比热容在冻结过程中也是持续变化的。此外,本模型选用完全热—力耦合数值模拟,冻胀系数是其中的关键性参数,参考王贺[21]提出的冻胀系数计算方法,可得到土体不同温度下的冻胀系数。最后,冻结法施工中,由于土体水分冻结成冰的作用,在不同负温下,土体会有不同的弹性模量和泊松比。

表2 不同温度下粗砂层的相关参数

4.2 计算结果及分析

4.2.1 联络通道的冻胀

从宏观来看,冻胀的产生是由于温度降低,孔隙水结冰导致体积增大,且温度越低水结冰的总量就越大,冻胀率也就越高;从微观来看,冻胀率越高土体内部颗粒间的胶结作用受到的破坏越显著,冰晶生长使得微小孔隙贯通,导致孔隙体积增大。

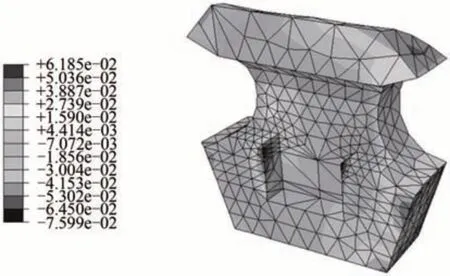

图13—图15分别绘出了冻土帷幕开挖后在x,y和z方向的冻胀位移云图。由图13可见:土体开挖后x方向的冻胀位移在冻土帷幕侧壁上表现显著,在泵站区域主要是向泵站内挤压,泵站内壁x方向冻胀位移极值为-7.59~6.18 cm。

图13 开挖后冻土帷幕x方向位移云图(单位:m)

由图14可见:土体开挖后y方向的冻胀位移在冻土帷幕的顶部和底部较为显著,在联络通道及泵站内壁上,主要表现为顶部向上、底部向下的位移,其极值为-4.46~2.43 cm。

图14 开挖后冻土帷幕y方向位移云图(单位:m)

图15 开挖后冻土帷幕z方向位移云图(单位:m)

由图15可见:土体开挖后z方向的冻胀位移在冻土帷幕的联络通道内壁较为显著,主要表现为土体向联络通道内侧发生冻胀位移,其z方向最大冻胀位移值为7.10 cm。

综上,受土体的开挖卸荷及隧道衬砌约束作用,联络通道及泵站内壁冻土在x及z方向上向联络通道及泵站内侧位移,但内壁在y方向上仍然向联络通道及泵站外侧位移,产生这种现象的主要原因初步分析认为是模型中冻土的弹性模量较大,通过对冻土的弹性模量进行调整后,可得到在y方向顶部向下、底部向上的冻胀位移,但调整后的弹性模量不符合工程实际,不可用来预测实际位移,因此需进一步分析误差原因。

4.2.2 地表融沉

为防止自然解冻期地表沉降过大,实际施工在停止冻结的3~7 d后进行防融沉注浆,以通过注浆填充冻土融化后产生的土体空隙,注浆遵循少量、多次、均匀的原则。以地表沉降的稳定作为防融沉注浆结束的标志:连续30 d中,每15 d的地表沉降在0.3 mm 以内,且累计沉降量小于1 mm 时,可以结束防融沉注浆。

联络通道周围土体解冻后地表沉降的数值模拟结果为约8 mm,而现场实测的地表沉降不足0.9 mm,误差产生的主要原因除考虑模型的基本假设及软件土体本构的误差之外,还由于模型未能有效的模拟工后防融沉注浆。因此模拟结果与实测值的差异可以从侧面反映出工后防融沉注浆对减轻冻融引起的地表沉降的有效性和重要性。

4.3 冻胀误差

结合施工中监测得到的联络通道内壁冻土位移知,y方向上有限元结果与监测结果相悖,误差原因分析如下。

(1)开挖尺寸的误差。实际施工中,开挖是在土体冻胀后依设计尺寸规则开挖,但在有限元模型中,土体冻胀后所开挖的土体是在原始模型中设定规则的而此时已冻胀的单元,即此时开挖得到的联络通道已经产生了变形,开挖尺寸大于实际。

(2)位移度量范围的误差。实际施工中的位移测量,是在开挖后的规则通道内进行测量,可知此时联络通道及泵站内壁冻土会发生向通道内侧的位移;而在有限元模型中,得到的冻胀位移是结点与原始模型的偏移值,即有限元模型与实际监测的位移度量范围不同。

(3)地应力及土体自重与实际情况存在误差。

因此,在有限元模拟中,为得到更符合实际施工监测的联络通道内壁位移结果,可以土体开挖的初始增量步0 为基准,度量开挖模拟所有增量步结束后的联络通道内壁位移

式中:u为通过计算消除部分误差后更为合理的内壁冻胀位移;u2为模型土体开挖完成后内壁冻胀位移,在x,y和z方向分别取-7.59~6.18,-4.46~2.43 和7.10 cm;u1为模型土体开挖初始内壁冻胀位移,其与u2相对应的值在x,y和z方向分别取0.17~-0.04,-1.29~-5.23和-0.09 cm。

由式(3)可得:x和z方向上内壁冻土仍向通道及泵站内侧位移,其极值分别为-7.76~6.22 和7.19 cm,与前述结果相差不大,可见隧道衬砌的约束作用可有效减小开挖前土体的冻胀位移;y方向上内壁冻土位移方向与前述相反,其内壁冻土产生了顶部向下、底部向上的位移,其极值为-3.90~0.77 cm,即内壁向联络通道及泵站内侧位移。需注意的是,该方法不能消除上述“开挖尺寸的误差”。此时得到的结果虽与实际结果在数值上仍有误差,但在总体上已可以指导实际工程。

5 结 论

(1)冻结壁内侧土体热传导效率高于外侧土体;土体周围布置冻结管越多,其冻结发展速率越快;积极冻结期测点土体温度发展曲线界线明确,可大致划分为3个典型阶段;积极冻结期土体降温梯度随径向深度增加而增大。

(2)泄压孔可有效减小冻土帷幕的冻胀力及冻胀位移,其压力突发可作为冻土帷幕交圈闭合的判别依据;本工程中,积极冻结阶段2 泄压孔压力突变,冻土帷幕交圈闭合,且泄压孔压力在积极冻结阶段3达到最大值。

(3)以冻土最慢发展速率计算得出的积极冻结期长于实际情况,同时“成冰公式法”可用于湿陷性黄土地区富水砂层冻结法施工冻土帷幕平均温度的估算。

(4)土体开挖后,联络通道及泵站内壁冻土会发生向联络通道及泵站内侧的位移。

(5)有限元模拟得到的联络通道及泵站内壁冻胀位移存在3 类误差:度量范围误差,地应力平衡误差和开挖尺寸误差。其中,前2 类的误差,可通过调整有限元计算结果中的度量范围进行减小。