窄间隙焊接侧壁熔合控制技术的研究现状

2020-08-05徐望辉杨清福肖逸峰

徐望辉,杨清福,肖逸峰

(1.广东省现代焊接技术重点实验室 广东省焊接技术研究所(广东省中乌研究院)广东省科学院,广州 200240;2.湘潭大学,湖南 湘潭 200125)

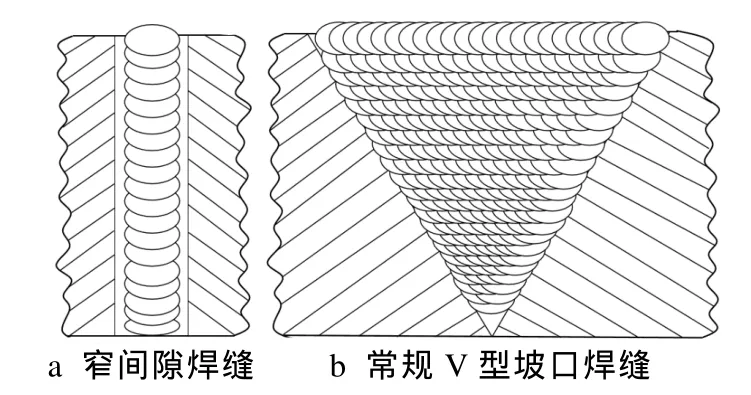

随着厚板在深海工程、舰艇、厚壁管道及压力容器等金属构件中的应用日益广泛,对厚板的焊接效率和焊接质量也提出了更高要求。传统焊接方法需开大角度 V型坡口,会产生焊接填充量大、坡口变形量大和焊接效率低等不足。窄间隙焊接技术因采用窄且深的小角度U型或者I型坡口而具有焊接效率高、焊材消耗少及热输入低等优势,且随着板厚的增加,窄间隙焊接的优势愈加明显,如图1所示。

图1 窄间隙与常规V型坡口焊缝示意图Fig.1 Narrow gap and conventional V-groove weld

美国巴特尔焊接研究所最先提出窄间隙焊接技术,但是对于窄间隙焊接的定义一直不清晰。日本压力容器委员会将窄间隙焊接的定义与板厚及坡口间隙相联系,板厚小于200 mm时其坡口间隙小于20 mm,板厚超过200 mm,坡口间隙小于30 mm,且一般为每层一道或者双道,每层道数相同,这种坡口的焊接称之为窄间隙焊接[1]。按照所使用的焊接工艺分类,窄间隙焊接分为窄间隙TIG焊、窄间隙MAG焊和窄间隙埋弧焊[2—3]。随着高效率焊接技术的发展,复合热源开始应用于窄间隙坡口焊接,复合热源窄间隙焊能够在降低坡口填充量的同时,增加了焊接熔覆效率,进一步提升了窄间隙焊接的高效性,复合热源窄间隙焊接成为热门研究方向。

虽然窄间隙焊接具有诸多优势,但是由于窄间隙焊接采用的小角度坡口,坡口侧壁与热源的中轴线几乎平行,电弧热源无法对坡口侧壁直接加热,而常规电弧的热量分布为高斯分布,电弧外围热量偏低,造成电弧对坡口侧壁的热输入不足,容易出现侧壁未熔合缺陷,从而对大型结构件使用安全造成严重的不良后果,因此开发适合的侧壁熔合控制技术,保证侧壁充分熔合是窄间隙焊接需要解决的关键问题。文中对近年来国内外关于窄间隙焊接侧壁熔合控制方法及原理进行综述,分析其技术优势和存在的问题,以期为窄间隙焊接技术的应用和新技术的开发提供可靠的参考。

1 旋转电弧技术

利用机械或者旋转磁场的方式使电弧在窄间隙坡口内部旋转,从而扩大电弧加热区域,增加电弧对侧壁的加热时间,已达到保证侧壁充分熔合的目的,旋转电弧窄间隙焊接技术的原理如图2所示。日本学者首先开发的旋转电弧窄间隙焊接方法,其利用偏心导电嘴的旋转,从而实现焊丝和电弧在坡口内部的旋转,但是这一方式加剧了导电嘴磨损的问题[4—5]。江苏科技大学采用空心轴电机带动偏心导电嘴,实现焊丝及电弧的旋转,改善了焊枪结构[6]。哈尔滨工业大学针对偏心导电嘴磨损的问题,开发了锥形旋转的新型窄间隙焊炬,并对旋转电弧窄间隙焊接过程中的电弧行为及熔池行为进行了分析与研究[7—8]。

图2 旋转电弧窄间隙焊接示意图Fig.2 Schematic diagram of rotating arc narrow gap welding

旋转频率及旋转半径为旋转电弧的主要控制参数。旋转半径一般是固定的,需根据坡口尺寸来进行设计,而旋转频率可以在焊接过程中进行调整。旋转频率的增加有利于改善侧壁熔合和促进熔滴过渡,但是过高的旋转频率容易造成导电嘴的过渡磨损,也增加了焊枪设计的难度,因此一般旋转频率为50~100 Hz。上海交通大学余刚等对40 mm厚的10Ni5CrMoV钢旋转电弧窄间隙MAG焊进行了研究,当旋转频率为60 Hz时,焊缝成形良好,未出现常见的焊接缺陷,且焊缝侧壁熔合较好,未出现不熔合现象,但是旋转电弧使得熔池温度分布更加均匀,而侧壁受热加大,因此,其热影响区较宽[9]。

哈尔滨工业大学郭宁使用旋转电弧横向MAG焊技术,有效解决了窄间隙焊接时侧壁未熔合及横向熔池向下塌陷的问题,得到无塌陷的横向焊缝,整体的焊缝质量优良,侧壁熔合效果明显,但是可能出现焊缝不对称的问题,焊缝质量稳定可靠性需要提高[10—11]。

2 双电弧焊接技术

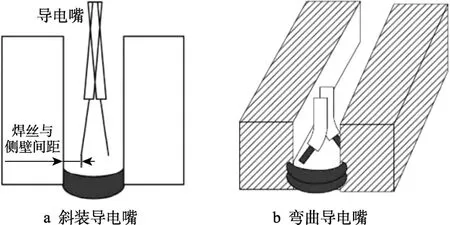

双电弧可以扩大加热区域,从而达到保证侧壁熔合的目的。在双丝窄间隙MAG焊中,利用弯曲的焊丝或者弯曲的导电嘴使两电弧分别指向两侧壁,直接对侧壁进行加热熔化,这种方法可以保证侧壁熔合。美国最先提出了两焊丝前后布置的方式[12],法国DCAN造船厂采用预先弯曲焊丝的方式焊接了高强钢厚板[13],但是弯曲焊丝或者弯曲导电嘴受焊丝韧性影响较大,也对焊丝的校直要求高,焊丝端部的指向可控性差。双钨极窄间隙 TIG焊最早由日本学者Yamada等[14]提出,该方法采用双电极,两台电源分别提供脉冲电流,中间以分离装置绝缘,两钨极分别布置在坡口两侧,从而增加电弧的加热范围,解决侧壁热输入不足的问题,如图3所示。该方法能够实现高沉积率和高质量的窄间隙焊接,已经实现了190 mm厚钛合金板材的窄间隙焊接[15]。

图3 双钨极窄间隙焊接示意图[15]Fig.3 Twin-tungsten narrow gap welding

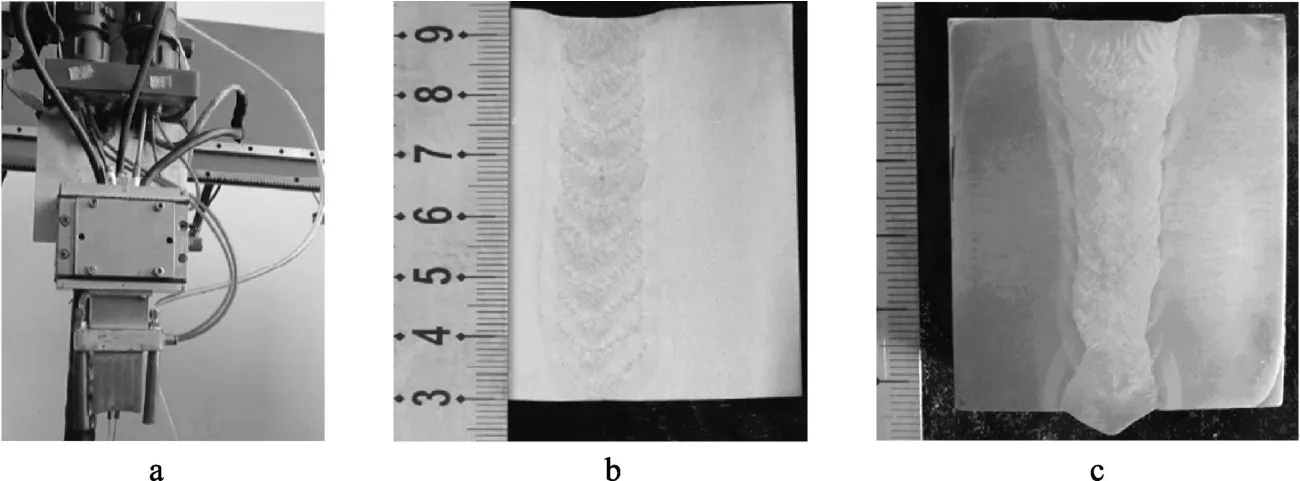

哈尔滨工业大学于 2009年开始对双丝窄间隙MAG焊接技术进行研究,开发了双丝窄间隙焊接技术,其原理如图4所示[16—21]。采用弯曲导电嘴方式使两焊丝分别指向两侧壁,并对921高强钢和980钢进行了窄间隙焊接试验,焊接效率获得了极大的提高,成功实现了60 mm厚低碳钢和45 mm厚高强钢的焊接,焊枪及焊缝实物如图5所示。

为了进一步改善坡口侧壁熔合质量,蔡笑宇等在常规的混合气体中加入 He气,形成了 Ar、CO2及He的三元保护气,应用于窄间隙双丝MAG焊接中。由于 He的加入,改善了双丝电弧的物理特性,促进了熔滴过渡,提升了电弧对坡口侧壁的热输入,在同等焊接参数下,三元保护气的侧壁熔深显著增加[22—25]。

图4 双丝窄间隙焊接示意图[21]Fig.4 Twin-wire narrow gap welding

图5 双丝窄间隙焊枪与焊缝横截面Fig.5 Twin-wire narrow gap welding gun and weld cross section

3 带状电极技术

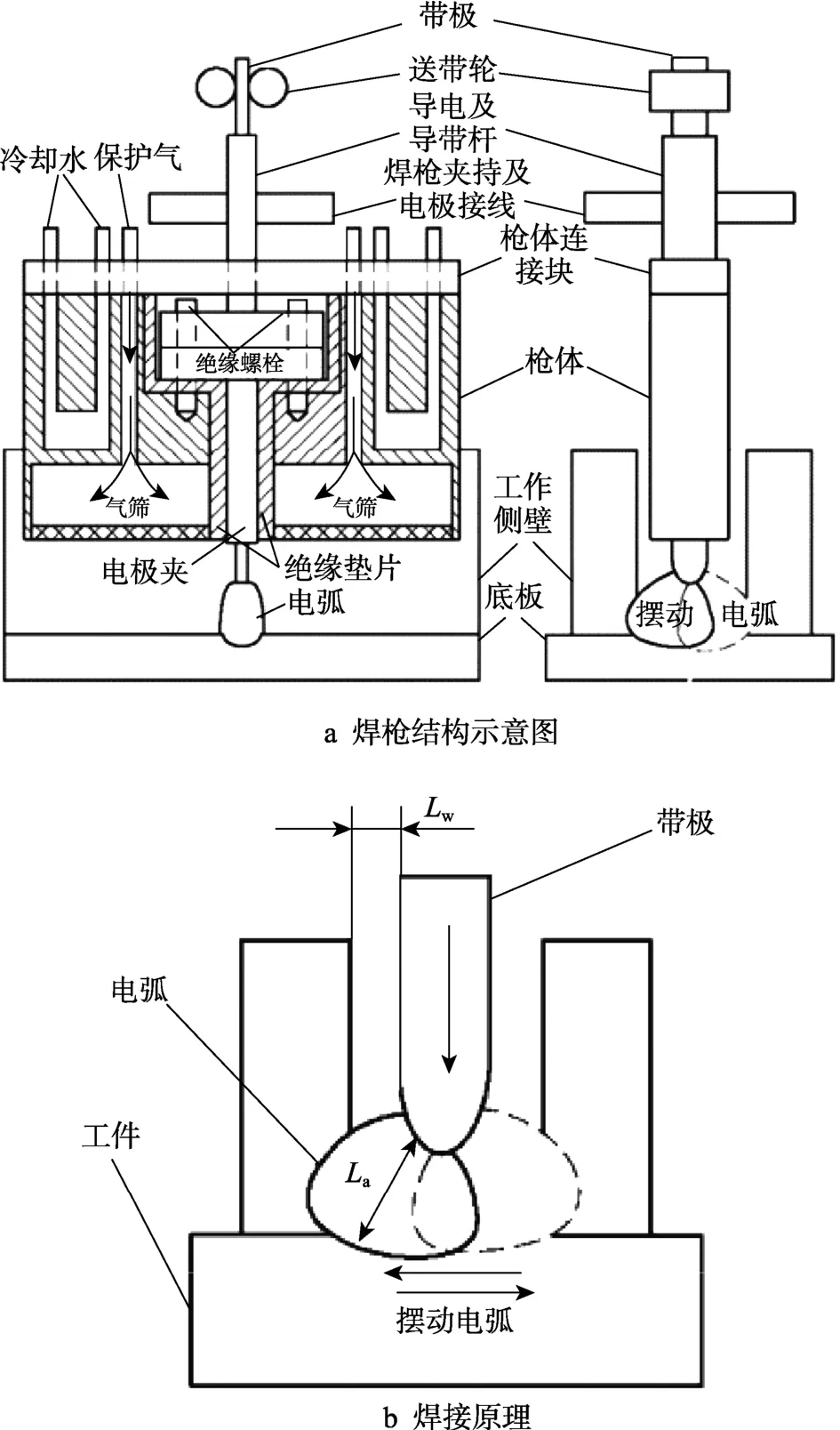

郑森木等[26]为解决窄间隙焊接时常出现的侧壁未熔合问题,提出了带状电极窄间隙MAG焊接技术,使用带状电极代替常规的圆柱形焊丝作为熔化极伸入坡口内,由于带状电极的特殊形状可以在坡口内自动形成摆动电弧,增加电弧对坡口侧壁的热输入,从而改善侧壁与坡口底部熔合质量,形成良好的焊接接头。带状电极窄间隙MAG焊接技术原理如图6所示。

图6 带状电极窄间隙MAG焊接示意图[26]Fig.6 Strip electrode narrow gap MAG welding

李渊博等将片状钨极应用在超窄间隙焊接中,利用片状钨极的电弧分布特性,来改善侧壁熔合质量,并利用固壁约束作用,改善超窄间隙中电弧物理场分布,增强电弧对坡口底角的加热作用,取得了较好的效果[27—28]。

4 激光电弧复合热源技术

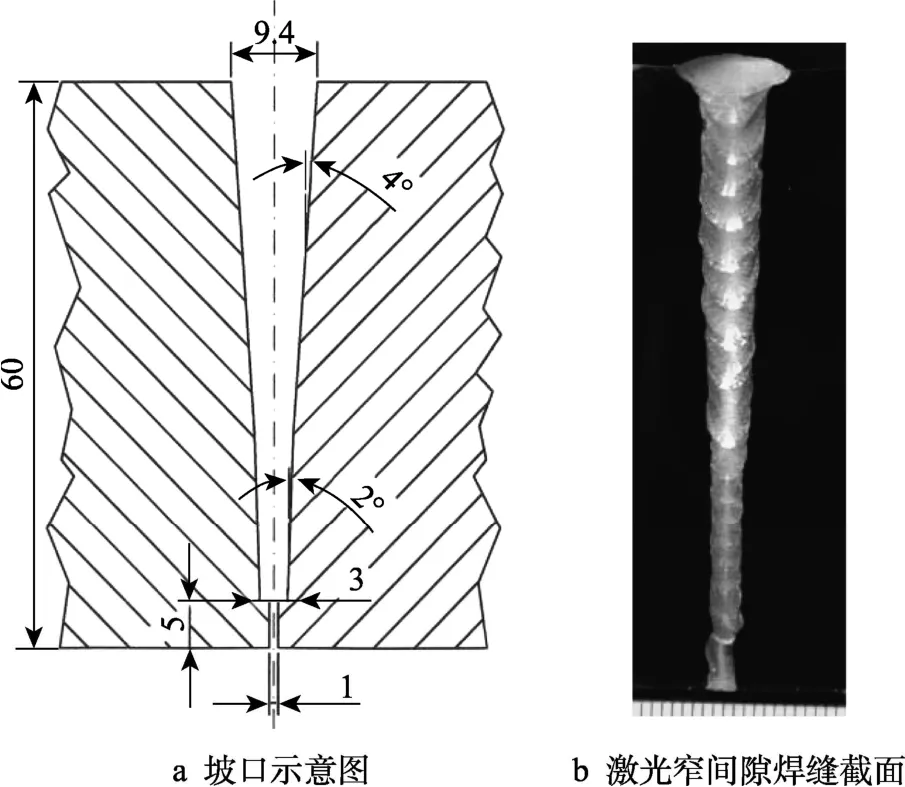

激光电弧复合焊接技术具有激光能量密度高、深熔性优越、抗干扰能力强和电弧焊接坡口间隙适应性好、装配精度要求低等综合优势,近年来在厚板焊接领域受到了广泛关注。在激光窄间隙焊接过程中,坡口侧壁熔合的控制一般是通过增加激光作用区域来实现的,具体方法包括正离焦激光、摆动激光、多光束等方式。改善激光加热区域较为简单的方法是采用正离焦量。理论上来说离焦量越大,激光光斑直径越大,激光加热区域越大,越有利于坡口侧壁母材的熔化。Miikka Karhua等分析了离焦量对焊缝成形的影响规律,实现了底部间隙4 mm,顶部间隙10.2 mm,并以正离焦激光与MIG电弧复合成功实现了60 mm厚不锈钢窄间隙焊接[29],如图7所示。该研究结果表明,采用增大离焦量的方式可以实现深窄间隙坡口的焊接,有利于保证侧壁熔化,后续 MIG电弧能够增加热输入和熔覆效率。

图7 正离焦激光-MIG复合焊接坡口及焊缝[29]Fig.7 Groove and bead of laser-MIG hybrid welding

日本学者开发了摆动激光填丝窄间隙焊接方法,利用扫描振镜使激光束在坡口之间摆动,增加侧壁的热输入,其原理如图8所示[30],但是该文献未将摆动激光束与电弧复合。李利群、陈新亚等研究了摆动激光-MIG复合焊接过程稳定性及焊缝成形规律,摆动激光能够增加熔宽,将焊缝熔深从指状变为碗状[31]。华中科技大学进行了激光 MAG复合窄间隙焊接试验,研究了焊接电流及间隙宽度对熔滴过渡模式的影响规律,成功实现了30 mm厚钢板的窄间隙焊接,但未对侧壁熔合控制方法进行分析[32—34]。

图8 摆动激光窄间隙焊接原理示意图[30]Fig.8 Principle of swing laser narrow gap welding

5 摆动电弧技术

摆动电弧是一种常用的焊接手段,能够增加电弧作用区域、提升两侧加热时间,在窄间隙焊接中,摆动电弧使用率达到75%之高[35]。摆动电弧的方法包括焊枪整体摆动、波浪形焊丝、弯曲导电嘴、斜装钨极及磁控电弧等,其中焊枪整体摆动因受到焊枪结构的限制,只能实现 20 mm以内深度的窄间隙焊接,其优势不明显,在大角度 V型坡口中应用较多。波浪形焊丝能够实现电弧在坡口内部的周期性摆动,具有焊枪紧凑、侧壁熔合较好的优势,目前在船舶、重工等领域已成功应用。

乌克兰巴顿所针对钛合金厚板的焊接问题,开发了磁控电弧窄间隙焊接设备。该设备利用前后布置的交变磁场发生器在电弧周围产生交变磁场,电弧在交变磁场的作用下产生周期性的摆动,该方法已经成功实现了钛合金的厚板焊接,但是焊接效率相对窄间隙MIG/SAW依然相差较远。孙清洁等在此基础上优化了磁场强度,如图9所示,研究了磁场参数、钨极参数对钛合金厚板窄间隙焊接过程的影响规律,结果表明交变磁场不但有利于增加侧壁熔深,也能细化晶粒,提升接头力学性能[36—37]。

采用弯曲导电嘴或者斜装钨极的方式使电弧围绕导电杆中轴线在坡口内部摆动,从而增加电弧作用面积,提升侧壁热输入。日本Babcock-Hitachi公司开发的HST全位置窄间隙热丝TIG焊接设备,其原理如图10所示。钨极斜装于导电杆下部,导电杆在电机的带动下来回旋转,从而使钨极围绕导电中轴线来回摆动,进而实现摆动电弧。该方法焊接过程稳定,电弧能够稳定地在坡口侧壁燃烧,获得的焊缝侧壁熔合充分,由于采用热丝的方式,焊接效率较普通窄间隙TIG获得了一定的提升,但是其焊缝厚度依然在 2 mm左右,无法进一步增加熔覆效率。

图9 双磁极磁控电弧窄间隙TIG焊接原理[36]Fig.9 Schematic diagram of narrow gap TIG welding with double pole magnetron arc

图10 摆动电弧窄间隙TIG焊过程Fig.10 Oscillating arc narrow gap TIG welding process

王加友等开发了旋摆电弧窄间隙焊接技术,利用焊丝在窄间隙坡口内部的旋摆运动,周期性地控制电弧对侧壁的热输入,从而保证侧壁熔合[38—39]。徐望辉等从2011年开始进行斜装导电嘴式的摆动电弧窄间隙MAG焊接技术研究,开发了相应的焊炬和保护喷嘴,并对其熔滴过渡与熔池行为进行了分析,完成了厚壁结构的空间多位置窄间隙焊接[40—44]。斜装导电嘴式摆动电弧窄间隙焊接原理如图11所示,通过电机带动下端弯曲的导电杆做来回旋转,使伸出的焊丝在导电嘴的带动下做弧形摆动,对坡口侧壁进行周期性的加热熔合。熔池的数值模拟研究结果表明,电弧的周期性摆动带动了熔池的周期性流动,摆动频率越大,液态金属流向侧壁的速度越大,越有利于侧壁熔深增加[45—46]。

图11 摆动电弧窄间隙MIG/MAG焊炬示意图[40]Fig.11 Swing arc narrow gap MIG/MAG torch

6 总结

1)窄间隙焊接作为一种高效率焊接技术,在大型厚壁结构的焊接领域有很好的应用前景。目前已经开发了多种窄间隙焊接设备,相关工艺也越来越完善,但是保证侧壁充分熔合依然是窄间隙焊接的关键技术,并直接影响到窄间隙焊接的应用推广。

2)当前采用的运动电弧(摆动、旋转)和复合热源方式(多电弧、激光-电弧复合)能在一定程度上解决侧壁未熔合问题,并且在压力容器、厚壁管道等领域获得了应用,但是这些侧壁熔合控制技术依然存在控制结构复杂、装配精度要求高等不足,对焊接过程的稳定性造成了极大的负担,因此,进一步改善侧壁熔合质量,增加焊接过程参数的阈值范围,开发及完善侧壁熔合控制技术,依然是窄间焊接的研究重点方向。