厚板钛合金磁控窄间隙TIG焊接技术发展现状

2020-08-05胡金亮曾才有余陈张宇鹏

胡金亮,曾才有,余陈,张宇鹏

(1.广东省科学院 广东省焊接技术研究所(广东省中乌研究院),广州 510651;2.广东工业大学,广州 510520)

钛合金凭借高的比强度和韧性、优异的耐腐蚀性、耐微生物附着性和抗蠕变性成为海洋工程领域关键材料之一,被誉为“海洋金属”。大型钛合金海洋工程结构件通常由厚板钛合金焊接而成,适用于厚板的钛合金焊接工艺主要有激光焊(Laser beam welding,LBW)、电子束焊(Electron beam welding, EBW)和窄间隙非熔化极惰性气体保护电弧焊(Narrow-gap tungsten inert gas welding, NG-TIG)等[1—3]。其中,LBW 和 EBW 通过高能束热源对焊件进行全厚度熔透,实现厚板互连,能获得较小的熔合区,避免大范围显微组织不均,保证接头力学性能优良。NG-LBW和EBW也存在结构尺寸受限、“匙孔”效应易造成缺陷以及设备造价高昂等若干问题,很大程度上限制了相关技术在厚板钛合金焊接领域的应用[4]。相比而言,窄间隙TIG焊接以电弧为热源进行多层焊接,通过惰性气体保护设计提高焊接过程的灵活性,设备造价相对较低,焊接工艺过程稳定,被认为是目前最适合大厚度钛合金焊接的低成本、高效焊接技术之一[5—7]。

对于窄间隙TIG焊接,由于较窄的焊道间隙,易引发电弧沿侧壁“爬升”,造成焊道两侧壁底角热输入不足,导致侧壁熔合不良。已有研究表明,采用机械摆动钨极、焊丝摆动或外加磁场优化调控电弧形态和分布,能有效解决窄间隙焊接侧壁熔合不良的问题[8—10]。机械摆动钨极是通过机械结构驱动钨极摆动,进而带动焊接电弧摆动和焊接热量重新分布,但额外的机械摆动机构增加了焊枪的结构复杂度,降低了焊接可操作性。焊丝摆动主要通过改变焊丝形态和结构以改变焊接电弧的运动,主要有麻花焊丝(缆式焊丝)、BHK方式和折曲焊丝等工艺[11]。例如,缆式焊丝是通过将多根焊丝旋转绞合成一根大直径焊丝,焊接时外围分焊丝端部将围绕中心焊丝同步旋转,实现焊接电弧的自主旋转。焊丝摆动工艺主要适用于熔化极气体保护焊。当钛合金焊丝强度较高时,折曲机构磨损较快,易引起焊丝不规则摆动,增加焊接缺陷的产生概率。相比其他设计策略,外加磁场摆动电弧的方案能利用磁场变化灵活控制电弧摆动,简化设备结构,减少焊接道数,降低热积累,有很强的技术优势,适合钛合金厚板焊接。磁控窄间隙TIG焊接技术最早由乌克兰巴顿焊接技术研究所提出,国内研究人员针对磁控 NG-TIG焊装备和焊接工艺等方面也有进行相关研究[12—14]。近年来,粤港澳大湾区在海洋工程装备和海工结构制造领域进行科学布局,广东省焊接技术研究所(广东省中乌研究院)积极开展了厚板钛合金磁控窄间隙TIG焊接技术的基础研究和产业应用推广。文中围绕厚板钛合金磁控窄间隙TIG焊接技术及其研究现状展开讨论,重点阐述磁控窄间隙TIG焊接外加横向磁场作用、焊接工艺参数设计、接头显微组织和力学性能以及焊接残余应力分布,以期为厚板钛合金先进焊接技术的发展提供参考。

1 焊接设备简介

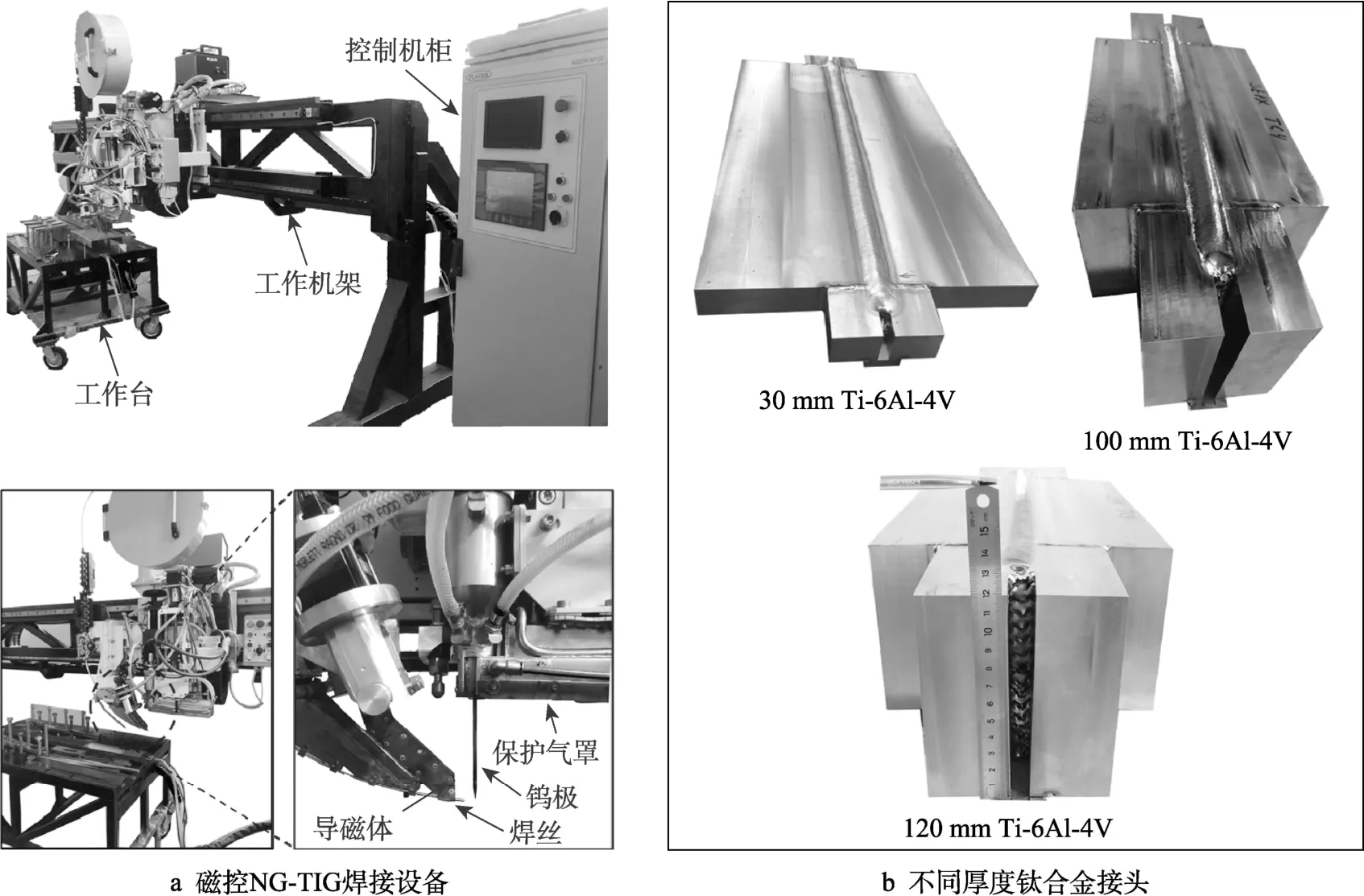

磁控窄间隙TIG焊接技术是依靠外加交变磁场以驱动电弧摆动,进而实现窄间隙焊接。由乌克兰巴顿焊接技术研究所开发的磁控窄间隙TIG焊接设备如图1a所示,其主要结构部件有固定焊接机头的工作机架、焊接接头移动的小车、带保护气喷管焊枪、送丝系统、电弧磁控系统、焊接过程视频监控系统、焊接工作台、含燃弧装置的弧焊电源、控制机柜。

带保护气喷管焊枪能有效避免钛合金焊缝及近焊缝区高温氧化。保护嘴内表面形状类似维多斯曲线,此设计能确保电弧平稳注入熔池,避免电弧偏移至零件侧面。另外,在焊枪保护气氛环境下,可将焊接坡口间隙宽度缩小至8~12 mm。与窄间隙潜弧焊保护嘴设计方案相比,可减少1.5~2倍填充焊丝耗损,并在一定程度上减小焊件变形。大厚板钛合金磁控焊接设备采用原创设计的焊枪,通过降低熔池表面电弧压力值,可减少焊缝不熔化物的数量,抑制咬边缺陷的发生。利用此设备得到的不同厚度规格 TC4(Ti-6Al-4V)钛合金接头照片如图1b所示。可以看出,各厚度规格钛合金板通过多层焊接方式实现钛合金厚板的良好连接,焊缝表面未观察到严重的氧化现象和咬边缺陷。

国内哈尔滨工业大学也有提出双磁极磁控窄间隙焊接方案,即沿焊接方向在钨极前后两边各设置一个导磁体,两磁极穿过同一磁感线圈。焊接时,磁感线圈通以周期交替方波电流,两导磁体可在电极周围形成周期变化的横向磁场,进而实现焊接电弧摆动[15]。通过电弧周期性摆动能合理调控电弧热量分布,有效解决窄间隙侧壁熔合问题,细化焊缝组织,获得高质量窄间隙接头。

图1 乌克兰巴顿焊接技术研究所研发的磁控NG-TIG焊接设备和不同厚度钛合金接头Fig.1 Magnetically controlled NG-TIG welding equipment developed by Ukraine E.O.Paton Welding Institute and titanium alloys joint with different thickness welded with magnetically-controlled NG-TIG setup

2 外加磁场作用

图2a为磁控窄间隙TIG焊的焊接过程示意图。电磁线圈通入交变电流,穿过线圈的硅钢片成为导磁体,磁感线穿过电极和电弧,磁场方向可根据安培定律判断。钛及钛基合金属于非磁性材料,外加磁场变化对熔滴形态几乎没有影响,但磁场中运动的带电粒子将受到洛仑兹力作用。电弧为高速运动的带电等离子体,其受到的导磁体磁场的洛仑兹力方向可根据左手定则进行判断。图2b和c分别为电弧偏移至+y方向和−y方向时外加磁场和电弧所受洛伦兹力示意图,以及实际焊接过程中电弧摆动情况。坡口侧壁电弧的偏移及相应侧壁上的电弧阳极斑偏移可通过电磁线圈的电流极性变换实现。改变可控磁场的交变频率可调节侧壁的熔化及焊缝中心前一道熔化层表面的熔化深度[16]。通过外加磁场控制电弧集中位置,使电弧在焊接过程中周期性向两个侧壁摆动。一方面,能有效减少焊缝根部的多余热量;另一方面,电弧集中位置不断向两侧壁移动,有助于侧壁的完全熔合。特别是在焊接厚度达到120 mm的钛合金板时,磁控电弧能够使整个焊接区域的受热更为均匀,减小因受热不均而产生的组织不均匀和热应力[17],因此,在利用窄间隙弧焊优势的基础上,通过磁控技术消除弧焊自身的技术问题,就能够在提高效率的基础上,进一步改进焊接质量。

有研究表明,摆动电弧对熔敷金属流动和熔池形态也有一定影响。具体地,当阴极上电弧柱直径较大和等离子流速最小时,使用工作部分为平面形状的电极能降低熔池上电弧柱压力,并能提高非熔化电极的强度,尽可能降低难熔夹杂物焊缝缺陷的数量和尺寸[18]。熔池电流和外磁场相互作用出现的洛仑兹力、熔池熔融金属动静压力,会增加熔融中间层的厚度。原因在于坡口侧壁交替的电弧偏移将导致熔融金属从侧壁的熔化电弧获得电流,从而激发熔池的熔融金属横向振动。

无外加磁场和有外加磁场情况下,钛合金窄间隙TIG焊接接头间隙侧壁和填充金属区域如图3所示,可以看出,无外加磁场时,侧壁与填充金属间存在明显的未熔合缺陷,而有外加磁场时侧壁熔合良好,未能观察到明显焊接缺陷。通过施加外部磁场实现电弧的摆动,可以合理调控电弧热量分布,尤其是对改善侧壁底部的热输入具有较好的效果,保证后一道次熔敷金属能充分填充侧壁底部[19]。同时,摆动电弧能对熔池和侧壁熔敷金属产生一定的搅拌和振荡效果,从而增强熔敷金属流动性,细化显微组织[20]。综上,摆动电弧能有效避免侧壁熔合不良现象的发生。

3 焊接工艺设计

磁控窄间隙 TIG焊接工艺不仅需要优化匹配常规的焊接工艺参数(焊接层数、焊接电流、电压和填丝速度等),由于添加了外加磁场,磁场对电弧形态和摆动具有直接影响,还需要综合考虑外加磁场强度和频率等工艺参数对焊接质量的影响。下文将对主要工艺参数对焊缝成形的影响做简单概述。

图2 外加横向磁场和电弧摆动示意图Fig.2 Schematic illustration of external transverse magnetic field and arc swing

图3 外加横向磁场对焊缝成形的影响Fig.3 Effect of external transverse magnetic field on configuration and microstructure of welding seam

3.1 窄间隙坡口设计

焊接坡口不仅对窄间隙焊缝的最终形态具有决定性影响,而且对焊接电弧稳定性也有重要作用。在焊接电流和电压不变的情况下,焊接电弧形态将不会发生显著变化,但坡口角度变化会引起焊接电弧位置变化[21]。当窄间隙坡口角度减小时,焊接电弧为维持原来的形状,将发生上移,电弧根部距离坡口底部的距离增大;反之,电弧将发生下移,电弧距离窄间隙坡口底部的距离减小[22],因此,窄间隙坡口角度的变化将直接影响电弧距离坡口底部的距离。电弧位置的变化进而影响电弧熔深,随着坡口角度的加大,穿透深度也随着加大直至焊穿。随着坡口角度由小到大,电弧至根部距离由大变小,未熔合深度也由大变小,而穿透深度由小变大。I型坡口相对简单,容易保证待焊表面的尺寸和状态,因此,磁控窄间隙TIG焊接工艺通常可采用I型坡口以保证工艺稳定,但该方案需要额外的垫块进行辅助,焊后需要通过机械加工方式去除垫块。

3.2 焊接电流强度

当焊接电流较小时,总热输入量相对有限,并且磁场作用下电弧发生周期性摆动,使得电弧热输入量分布更加分散,因而给予焊缝侧壁的热输入量更加有限,不足以形成有效的熔深,易造成侧壁熔合不良的缺陷。随着焊接电流增大,窄间隙焊接侧壁熔合问题能得到一定改善。研究发现,当电流值达到300 A时,焊缝侧壁熔合情况良好。当电流继续增大至 340~380 A之间时,焊缝截面易发生“咬边”缺陷,该缺陷的产生与焊接电流过大引起填充金属不足有密切关系。随着焊接电流增大,电弧所受外加磁场施加的洛伦兹力也相应增大,导致电弧摆动幅度增大[23];同时,电弧在侧壁底角处的停留时间延长。电弧将过多的热量传递给侧壁,若没有足够的液态金属及时填充,将引发“咬边”缺陷[24]。当电流值升高至380 A以上时,焊缝表面易出现“凹坑”缺陷。产生这种缺陷的原因与焊接送丝速度有密切关系。大电流引起电弧挺度增大,进而导致液态金属被排向熔池后端,当送丝速度较低时,填充金属量不足以回填焊缝,导致“凹坑”缺陷或“气孔”缺陷[25]。当电流增大到420 A时,电弧挺度增大,电弧对熔化金属液施加的冲击力增强,使得液态金属回填更加及时,一定程度上能起到抑制“咬边”缺陷的作用。

3.3 外加磁场强度和频率

外加磁场强度和频率对电弧摆动有直接影响,进一步影响熔池形态和焊缝成形[26—27]。当磁场强度为0~8 mT时,随着磁场强度增加,焊缝熔宽及侧壁熔深逐渐增大,焊缝熔深及电弧冲击深度降低。具体地,当磁场强度在0~2 mT范围内时,磁场对电弧摆动作用有限,焊缝中心点承受的电弧压力较高,导致这些区域受到的电弧冲击深度和焊缝熔深较大,易形成指状熔池,引发“气孔”等焊接缺陷。随着磁场强度增大,电弧周期偏转增强,焊缝中心点处承受的电弧压力降低,电弧能量更多地在焊缝侧壁分布,侧壁熔合不良的问题能得到有效改善。研究发现,当磁场强度≥4 mT时,窄间隙焊缝的侧壁熔合问题能得到有效改善,且侧壁熔合相对均匀。

磁场频率决定了电弧摆动频率,进而影响焊接线能量分布的变化。当磁场频率较低时,电弧摆动频率也相应较低,电弧热量更容易传递至焊缝底角处;当磁场频率较高时,电弧摆动频率也相应较高,电弧在焊缝侧壁上的停留时间缩短,电弧热量集中在焊缝底部。磁场频率增大,导致焊缝底部熔深和电弧冲击深度增大,焊缝熔宽和焊缝侧壁熔深减小。

3.4 电极位置

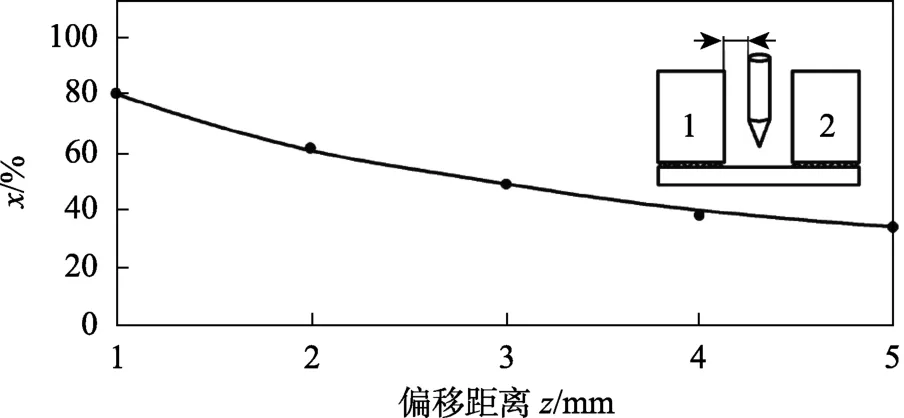

由于焊接设备装配误差和焊接热循环导致的结构热胀冷缩作用,在实际焊接过程中电极位置会发生不同程度的偏移,导致电极与焊缝侧壁之间的距离发生变化,进而引发侧壁热输入变化,易引起侧壁熔深不均甚至侧壁熔合不良等问题。图4展示了侧壁电流/焊接电流之比与电极位置之间的关系[28]。由图4可知,当电极与侧壁距离增大时,侧壁电流与总电流之比将下降,则侧壁热输入量降低。图5展示了电极偏离间隙中心不同距离时的焊缝成形情况[28]。改变电极和侧壁间距,则通过侧壁流入的电流强度随之发生变化,导致焊缝成形较差。钨电极从接口中心位移时,通过近距离侧壁流入的电流强度会增加,而通过远距离侧壁的电流强度将会减少。为避免出现侧壁熔深不均匀,需要严格控制电极位置。

图4 间隙电流/焊接电流百分比与电极偏移距离之间的关系[28]Fig.4 Relationship between the ratio of sidewall current/welding current and electrode offset distance

图5 不同电极偏移距离获得的焊缝截面[28]Fig.5 Cross-section of welding seam with different electrode offset distances

综上所述,为保证焊接质量,必须优化匹配磁控窄间隙TIG焊接过程工艺。以100 mm厚钛合金磁控窄间隙TIG焊接为例,焊接层数为20,焊接电流为380~400 A,焊接电压为12~16 V,焊接速度为 25 m/h,填丝速度为550~570 m/h,磁感应强度为4~8 mT,电弧逆变频率为20 Hz。

4 接头显微组织与力学性能

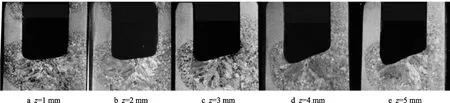

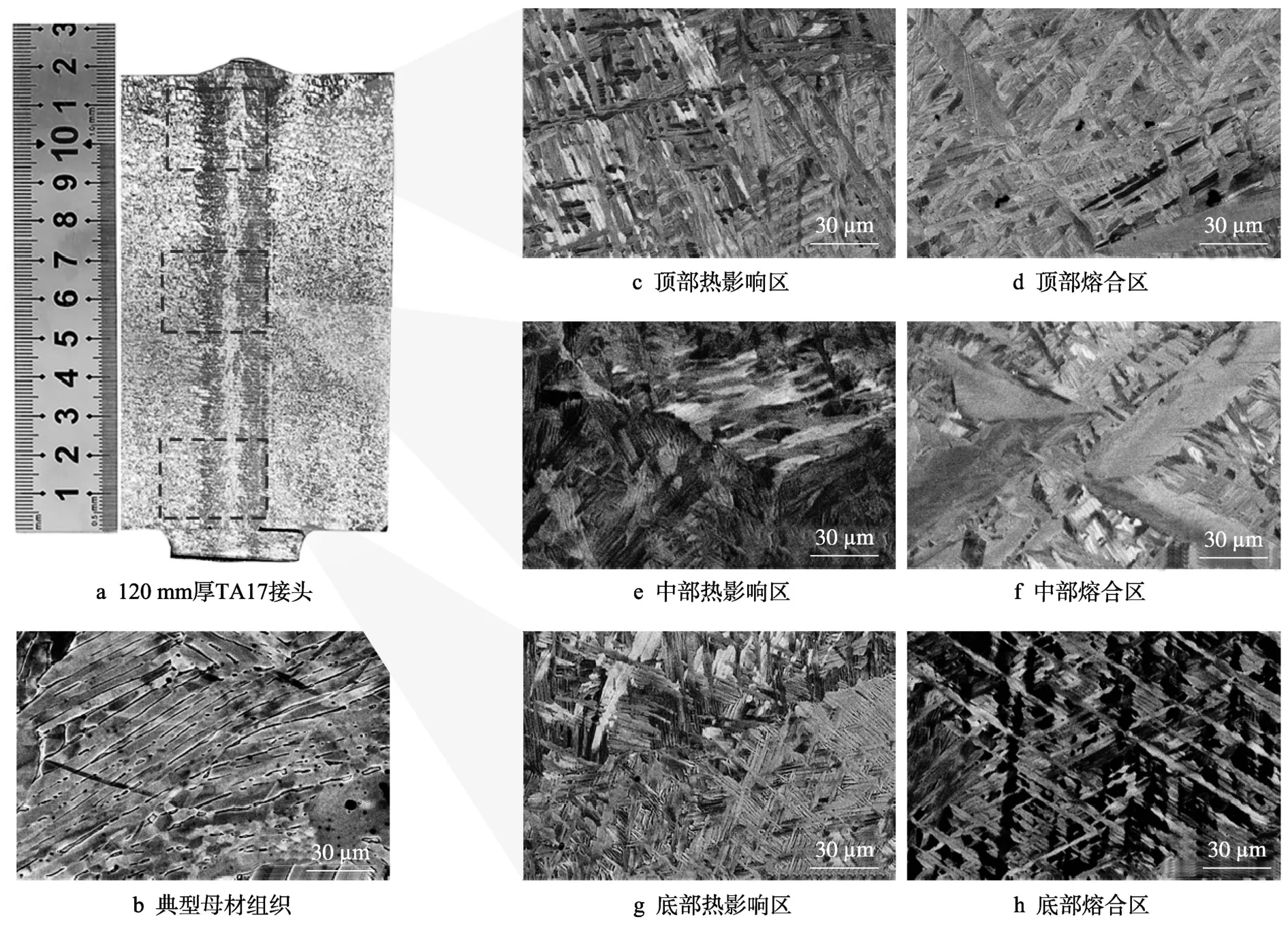

图6为100 mm厚TC4合金接头熔合区和热影响区的显微组织。可以看出,顶部、中部和底部熔合区皆为典型的针状马氏体组织。顶部和底部热影响区为典型的(α+β)片层组织,中部热影响区则为(α+β)网篮组织,α相片层和β相片层互相交叠。另外,120 mm厚TA17(Ti-4Al-2V)合金接头熔合区和热影响区的显微组织如图7所示。TA17合金为典型的近α相钛合金,密排六方α相具有良好的抗高温蠕变性能,常用于航空发动机耐高温结构[29]。TA17接头母材组织主要为塑性加工拉长α相和少量β长条(见图7b),其中,β相体积分数低于10%。接头顶部热影响区组织为典型的网篮组织。区别于双相钛合金,TA17钛合金的网篮组织主要由互相交错的α相组成,几乎没有观察到β相(见图7c)。顶部熔合区组织为典型的针状马氏体组织(见图7d)。中部热影响区组织为魏氏体组织,在图7e中能观察到大片状α相集束。中部熔合区组织也为典型针状马氏体组织,但相比顶部熔合区,中部熔合区的马氏体片显著更加粗大(见图7f)。底部热影响区和熔合区组织都为网篮组织,但熔合区片层α相平均宽度更大,如图7g和h所示。值得注意的是,在以上各区域都未观察到明显的β相生产。研究发现,厚板钛合金电子束焊或激光焊接头的显微组织特征略有不同,焊缝熔合区主要为α'马氏体相,热影响区组织不均匀性增加。热影响区可分为细晶区和粗晶区,细晶区由初生α相+β相+等轴α相,粗晶区为初生α相+针状α'相[30—31]。相比而言,磁控窄间隙TIG焊获得的厚板钛合金接头各区域组织相对更加均匀。

图6 100 mm厚TC4钛合金磁控NG-TIG焊接接头显微组织Fig.6 Microstructure of 100 mm-thick TC4 titanium alloy joint welded by magnetically controlled NG-TIG welding

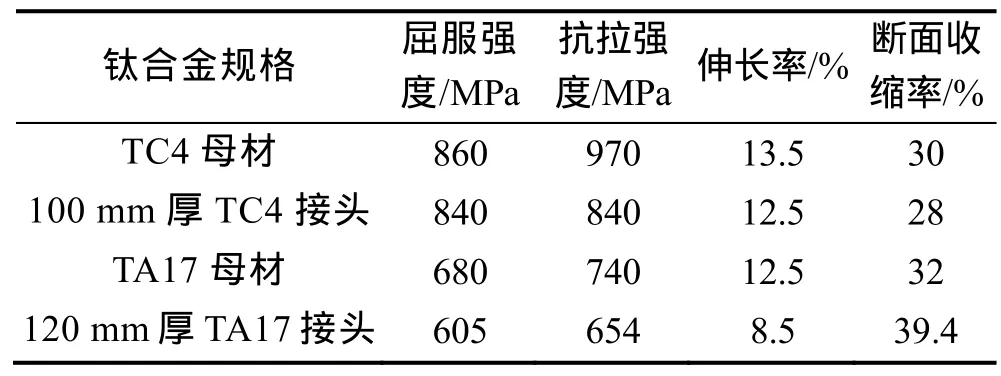

磁控窄间隙 TIG焊接各种规格钛合金接头力学性能如表2所示。对于100 mm厚TC4钛合金,接头屈服强度为840 MPa,达到母材屈服强度的98%。同时,保持较高的塑性,伸长率达到12.5%。对于120 mm厚TA17钛合金,接头强度有一定程度降低,屈服强度仅有605 MPa,为母材屈服强度的89%。塑性显著降低,伸长率仅有 8.5%,仅为母材伸长率的 68%。造成不同规格钛合金接头力学性能差异显著的原因主要与合金成分和相组成有密切关系[32]。TC4钛合金由(α+β)双相构成,硬α相和软β相的组合能获得较高的强度,同时保证良好塑性。TA17合金基体主要由近单相α相组成,缺少了第二相强化效应,因此,强度会显著偏低,并且,TC4基体中Al和V等合金元素浓度高于TA17合金,在同为单相针状马氏体组织情况下,TC4基体中合金元素过饱和度更高,固溶强化效果更显著,材料强度更高[33]。

图7 120 mm厚TA17钛合金磁控NG-TIG焊接接头显微组织Fig.7 Microstructure of 120 mm-thick TA17 titanium alloy joint welded by magnetically controlled NG-TIG welding seam

在钛合金焊接过程中会出现亚稳针状组织导致熔覆金属塑性和韧性恶化的问题,造成这种组织特征的主要原因是:在实际的加工成形过程中,钛合金局部短时内受大热量输入而迅速融化。当热输入停止时,局部熔化钛合金受到周围冷金属的影响,将迅速从高温冷却至相变温度以下。有研究表明,熔池内冷却速度可高达104~106 K/s。在如此高的冷却速度下,合金元素无法充分扩散,因此,β相只能通过晶格原子协同切变的方式转变成亚稳密排六方α'马氏体相。在低倍数显微观察下,此种亚稳组织往往呈现针状形貌特征,称为亚稳针状组织。研究表明,亚稳针状组织具有较高的强度,但是塑性和韧性显著低于其他钛合金组织[34—36]。典型地,相比两相(α+β)组织,针状马氏体相组织的断裂强度可以提升 20%~35%,但是塑性显著降低,降低幅度高达约80%;此外,亚稳针状组织导致熔覆金属与母材之间的内应力显著增加,进一步降低成形构件的服役性能和可靠性,因此,优化调控钛合金熔覆区显微组织,改善钛合金熔敷金属塑性和韧性,是高强钛合金构件优化综合力学性能的关键。目前有效的措施是采用的局部焊后热处理对接头组织进行优化调控,使得亚稳定的马氏体组织分解成综合力学性能更优的(α+β)双相组织[37]。

表2 不同规格钛合金磁控NG-TIG焊接典型力学性能Tab.2 Mechanical properties of magnetically controlled NG-TIG welding of titanium alloys of different specifications

5 焊接残余应力

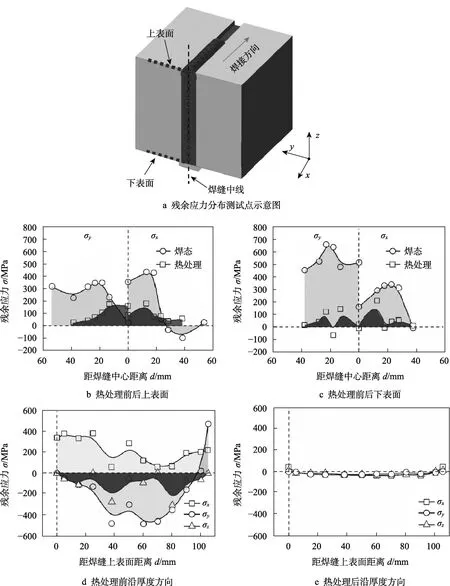

准确探测厚板钛合金焊接结构的焊后残余应力分布是正确评价构件服役可靠性的基础,也是焊接结构合理设计的前提。理论上,窄间隙TIG通过更少的焊丝填充和更低的热输入量降低焊接残余应力。对实际100 mm厚Ti-6Al-4V钛合金磁控窄间隙TIG焊接接头表面残余应力和沿厚度方向的三维残余应力分布进行测定,结果如图8所示[38]。残余应力测试点分布如图8a所示。对于上表面(见图8b),随距焊缝中心距离增加,横向(垂直于焊缝)残余应力σy先增大,然后略微降低并最终趋于稳定,σy最大拉应力为345 MPa,位于距焊缝中心约20 mm处;纵向(沿焊缝方向)残余应力σx随距焊缝中心距离增加而先增大后减小,当距焊缝中心距离超过约25 mm后,σx转变为压应力。σx最大值为425 MPa,位于距焊缝中心约15 mm处,其值约为母材屈服强度(840 MPa)的 50%。对于下表面(见图8c),σy和σx皆为拉应力,随距焊缝中心距离增加,两者都先增大后减小,但σy平均值显著高于σx平均值,其中,σy最大拉应力为670 MPa,位于距焊缝中心约23 mm处,其值约为母材屈服强度的80%;σx最大拉应力为343 MPa,位于距焊缝中心约23 mm处,其值约为母材屈服强度的41%。

图8 磁控NG-TIG接头残余应力分布[38]Fig.8 Distribution of residual stress of magnetically controlled NG-TIG joint

由测试结果可知,磁控窄间隙TIG接头上下表面所受残余应力主要为拉应力,且接头表面残余应力峰值位于热影响区附近。窄间隙TIG焊接时,焊缝区熔敷金属和热影响区金属局部快速升温膨胀,同时受焊件整体的约束不能自由伸长,使高温区金属受到压应力拘束,甚至产生塑性变形;在随后的冷却过程中,熔敷金属将发生显著压缩变形,同样受到周围其他冷金属的约束,焊缝无法自由缩短,因而焊后焊缝区存在较大的拉应力[39]。热影响区的热胀冷缩行为受到高温熔敷金属和低温母材的影响和限制,热膨胀失配将导致显著的残余应力[40]。此外,焊接过程中热影响区内部存在较大的温度梯度,由此导致显微组织不均匀性增加。由显微组织不均导致应变失配,在一定程度上也导致了残余应力增加[41—42]。较大的残余应力易引发裂纹的萌生和扩展,降低焊接结构服役寿命,需通过必要的焊后处理将内部应力释放。

焊缝中心部位沿厚度方向各点焊后三维残余应力分布结果如图8d所示。沿厚度方向各点σx皆为拉应力,最大值位于接头上表面处;接头上部σy为压应力,随距上表面距离增加,σy先增加后减小。σy最大值为600 MPa,位于距上表面60 mm处。当距上表面距离达到 97 mm时,即距下表面3 mm处时,σy转变为拉应力,位于下表面的横向σy最大。沿厚度方向各点σz皆为压应力,最大值为304 MPa。

通过去应力退火(670 ℃保温3 h)能有效降低接头整体的残余应力水平。热处理后上表面σy和σx最大值分别为179 MPa和174 MPa,下表面σy和σx最大值分别为119 MPa和210 MPa,去应力退火导致接头表面平均残余应力降低幅度超过 50%,如图5b和c所示。去应力退火焊缝中心残余应力的改善作用更加显著,热处理后焊缝中心沿厚度方向各点处的三维残余应力都几乎为0,如图8e所示。

6 总结与展望

大型海洋工程结构和重大装备制造离不开厚板钛合金高效焊接技术的支撑。磁控窄间隙TIG焊接技术通过外加交变横向磁场驱动电弧摆动,能合理调控电弧热量分布,有效解决窄间隙侧壁熔合问题,低热输入较低,是一种低成本、高效的厚板钛合金焊接技术。优化匹配坡口角度、磁场强度及频率、焊接电流、电极位置等工艺参数是获得高质量厚板钛合金窄间隙接头的关键。相比电子束焊和激光焊,磁控窄间隙TIG焊获得的接头各区域显微组织更加均匀,熔合区组织主要为针状马氏体,而热影响区组织主要为网篮组织。厚板钛合金窄间隙接头上下表面存在较大的焊后拉应力,焊缝区三维方向存在不同程度的残余应力,沿焊接方向为拉应力,沿横向和厚度方向为压应力。焊后去应力退火处理能一定程度上降低表面残余应力,并有效消除接头中部焊缝区的三维残余应力。我国磁控窄间隙TIG焊接技术未来发展方向如下。

1)焊接过程全自动控制功能的实现。为进一步提高工艺稳定性和焊接效率,通过焊接大数据和人工智能算法,实现控制系统对焊接电压、焊接电流、焊接线速度、高度跟踪和横向跟踪等参数在预置范围内进行自动控制,不需要人工调节。可以根据焊接工艺要求自动更正焊接电压、焊接电流、焊接速度,及横向跟踪零点、高度跟踪零点等参数。

2)现阶段国内所研究的磁控窄间隙TIG焊接技术还只停留在大厚度钛合金平板的窄间隙对焊过程。为适应具有更加复杂形状的大型海工构件(如深潜器球壳)的制造,需进一步对大厚度钛合金曲面焊缝的磁控窄间隙焊接技术进行研究。

3)目前,主要以焊后热处理的方式对厚板钛合金窄间隙TIG焊接头的组织和性能进行优化调控,但随着钛合金海工构件往大型化趋势发展和钛合金厚度增大,焊后热处理方式暴露出工序复杂和成本高昂等缺点。通过工艺的进一步优化改进,例如,引入超声场或通过控制保护气温度实现焊缝冷却路径控制,实现在焊接过程中对焊缝显微组织进行原位调控,能更加高效地获得理想的接头性能。