锁孔TIG焊接技术的研究进展

2020-08-05吴健文陈浩宇高阳范文艳闫德俊饶宇中王振民

吴健文,陈浩宇,高阳,范文艳,3,闫德俊,饶宇中,王振民

(1.华南理工大学 机械与汽车工程学院,广州 510640;2.鞍山科德轧辊表面处理有限公司,辽宁鞍山 114021;3.广州海关技术中心,广州 510623;4.中船黄埔文冲船舶有限公司,广州 510715)

锁孔 TIG焊接技术是通过大电流形成几何形态稳定的小孔,来实现深熔焊接的一种高效率焊接方法。锁孔TIG焊因具有单面焊双面成形、填充金属少及焊接效率高等优点,在航空、航天、汽车、造船、核工业、压力容器等行业中具有良好的应用前景[1—3]。

锁孔TIG焊又称K-TIG(Keyhole TIG welding,简称K-TIG),是2000年左右出现的一种大电流TIG焊接新技术。它利用大电流产生能量密度大、挺度高、穿透力强的电弧,使熔池内形成锁孔效应[4—6]。锁孔TIG焊的焊接电弧不经过压缩,主要是靠电流形成的电弧力与液体金属重力和表面张力来保持熔池的动态平衡,是一种较有前景的中厚板焊接方法。锁孔TIG焊保留了普通TIG焊的优点,但进一步减小了焊接热输入,增加了焊接熔深,同时提高了焊接效率。锁孔TIG焊在一定条件下不需要开坡口及填充焊丝,大大减小了施焊母材单面焊接双面成形过程中原材料的消耗。如图1是厚度为12 mm的304不锈钢板分别在传统TIG焊和锁孔TIG焊两种焊接方法下所获得的焊接接头横截面,可以看到传统TIG焊需要7道焊接工序才能完成,而锁孔TIG焊只需1道焊接工序即可完成焊接[7]。锁孔TIG焊可以应用于不锈钢、铝合金及钛合金等材料的中厚板焊接,尤其适合于自动化焊接,是TIG焊工艺的一个主要发展方向。

由于锁孔TIG焊热输入量大,在焊接过程中容易造成焊缝晶粒粗大,进而影响焊接接头质量。工业生产的发展对焊接技术提出了更高的要求,研究人员已提出并逐渐改进了一些新的锁孔TIG焊接技术,例如高低频双脉冲电流焊接和快频脉冲电流焊接等。为此,文中主要分析了锁孔TIG焊工艺的原理以及相应的实现方法,探讨改善锁孔TIG焊工艺质量的途径。

图1 12 mm厚度304不锈钢焊接接头[7]Fig.1 Welded joint of 12 mm thick 304 stainless steel

1 锁孔TIG焊工艺原理及实现

1.1 恒流锁孔TIG焊

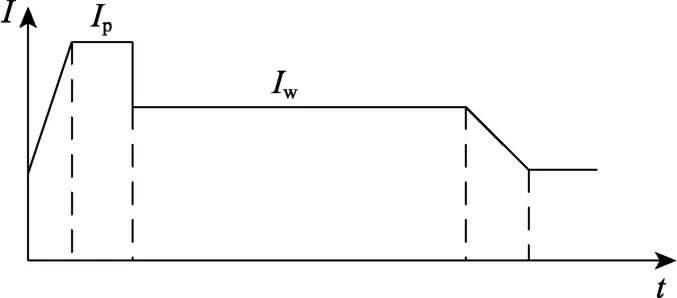

恒流焊是应用最早也是目前应用最成熟的一种锁孔TIG焊接方法。如图2所示,在恒流锁孔 TIG焊中,采用大电流Ip穿透焊件形成小孔后,迅速降低电流输出至焊接电流Iw,维持稳定焊接电流至焊接完成,最后进行收弧。焊接时,电弧将熔融的金属排挤到熔池四周侧壁,形成小孔,电弧移动后方的熔化金属逐渐凝固形成焊缝。如果电弧压力、小孔侧壁金属蒸发形成的蒸气反作用力以及液态金属表面张力与液态金属内部压力达到动态平衡,则小孔就会稳定存在。随着电弧前进,熔池金属在电弧后方弥合并冷却凝固成焊缝,整个过程非常类似于穿孔等离子焊接方法。

图2 恒流锁孔TIG焊工作电流简图Fig.2 Schematic diagram of working current for constant current keyhole TIG welding

锁孔TIG焊作为一种高效率的中厚板焊接方法,许多学者对锁孔 TIG焊接工艺以及接头性能进行了较详细的研究。柳阳使用锁孔TIG焊对13.5 mm厚度304N不锈钢板材进行了焊接,分析了不同保护气体组成对焊缝焊接接头各区域微观组织以及性能的影响[8]。结果表明,相对于母材,当采用纯 Ar作为保护气体时,焊缝中心的显微硬度下降了15%;当采用 Ar+3%的 N2(体积分数)作为保护气体时,焊缝的显微硬度提高了14%以上。CUI Shu-wan采用恒流锁孔TIG焊接12 mm厚的Ti-6Al-4V合金工件,单面焊双面成形,不需要开坡口及填充焊丝,可得到外观光亮、无明显缺陷的Ti-6Al-4V焊接接头,通过扫描电子显微镜(SEM)观察了焊接接头的断口形貌[9]。结果表明,在焊缝区内的钛合金金相组织主要为板条状α相,并且焊缝区和热影响区内的大角度晶界晶粒数量大于母材区,这是焊缝区和热影响区比母材区具有较好冲击性能的因素之一。S.Lathabai等使用锁孔TIG焊方法焊接6.35 mm厚的工业纯锆,在不填焊丝及不开坡口的条件下实现了单面焊双面成形[10],焊接接头具有良好的延展性,达到了美国机械工程师协会(ASME)第Ⅸ卷的弯曲试验要求。显微组织检验表明,锁孔TIG焊缝无明显气孔等缺陷,与X射线检测结果一致;熔合区的微观结构由大柱状晶粒构成,焊缝组织基本相似,但随着熔合线的接近,晶粒尺寸增大。

为深入探究影响小孔形成的关键因素,不少学者开展了小孔熔池熔化特点和锁孔 TIG焊工艺参数影响的研究。张瑞华以锁孔TIG焊枪为研究对象建立了电弧的三维有限元数学模型,得到了焊接电流为500,800,1000 A时的温度分布、电势分布、压力分布及等离子体速度场分布状态[11]。模拟结果表明,大电流形成的较大电弧压力是小孔形成的关键因素,在焊接过程中,大电流的电弧具有很高的温度,可迅速将待焊金属加热到熔化状态,同时形成的高速等离子流产生较大电弧压力把熔融的金属压向四周而形成小孔,当电弧压力与液态金属的表面张力实现相对平衡时,小孔便趋于稳定。针对热导率较高的低合金钢材料,冯悦峤提出增加背部水冷的方法来改进锁孔 TIG焊工艺,并对接头进行组织性能分析,将模拟得到的水冷焊接温度场和常规空气环境中的焊接温度场进行对比[12]。结果表明,增加背部循环水冷可以减小液态熔池的体积及所受的重力,并且水冷环境中根部液态熔池的温度可以快速降低,使其表面张力迅速增大,有利于锁孔TIG焊中小孔的形成与保持。崔霜林开展了弱冷钨极焊枪和强冷钨极焊枪的对比试验,研究水冷钨极能否产生阴极收缩效应并对电弧特性产生影响[13]。结果表明,在相同焊接工艺参数条件下,弱冷钨极焊枪的阴极尖端高温区尺寸均比强冷钨极焊枪的大,说明水冷钨极能产生阴极收缩效应,并且随钨极夹角逐渐减小,冷致阴极收缩的能力逐渐增强。采用弱冷钨极焊枪和强冷钨极焊枪分别对4,6,8 mm的不锈钢板进行锁孔TIG焊对比试验结果表明,冷却钨极致阴极收缩后可降低阈值电流,增大最大穿孔电流值,扩大锁孔TIG焊的工艺窗口。B.L.Jarvis研究了影响锁孔TIG焊接小孔形成阈值电流的主要因素:增大钨极直径或减小钨极顶部锥角可降低小孔形成的阈值电流[14],在焊接厚度为5.6 mm的SAF2205不锈钢时,钨极顶部锥角取90°时,焊接阈值电流为590 A,锥角取45°时,焊接阈值电流降低为440 A;保护气对锁孔TIG焊也有较大的影响,添加部分氮气、氢气或氦气都可以起到收缩电弧的作用,进而降低小孔形成的阈值电流。

在中厚板的焊接中,恒流锁孔TIG焊的焊接接头性能良好,其电弧能量和焊接效率都高于传统TIG焊,但它还存在热输入量大、焊缝晶粒粗大等问题[15—17]。不少学者建立有限元数学模型探究小孔形成的关键因素,通过改变焊接参数等方法降低小孔形成的阈值电流Ip、减少大电流持续时间,进而控制恒流锁孔TIG焊热输入量,然而,这些研究均没有改变恒流锁孔TIG焊所需焊接电流Iw较大的现状。由于锁孔TIG焊是一种较新的焊接方法,现有的研究成果对于证明其在工业上的重要应用价值仍显不足。

1.2 单脉冲锁孔TIG焊

针对恒流锁孔TIG焊面临的焊缝晶粒粗化问题,可以通过将焊接电流按一定频率周期性的变化来减少工件的热输入,抑制焊缝晶粒长大[18—20]。单脉冲锁孔 TIG焊的主要特点是利用脉冲式热输入的方式进行焊接,在电流脉冲峰值阶段,将大量热量传递至母材,形成熔池,在电流脉冲基值阶段,电弧维持燃烧,热量大幅度减少,熔池开始凝固收缩,当下一个脉冲到来时,在未能完全凝固的熔池上再形成新的熔池,如此反复,就能得到一条完整的焊缝。

为提升锁孔TIG焊接品质,获得适用于锁孔TIG焊的脉冲波形,国内外均有学者探究脉冲参数对锁孔TIG焊电弧等离子体物理特性带来的影响,并在此基础上针对锁孔 TIG焊接特征,探究脉冲焊接电流Iw对锁孔TIG焊电弧特性及小孔熔池行为、焊缝成形及焊接接头组织性能的影响规律及作用机理。为研究脉冲锁孔TIG焊中的小孔行为,CUI Shuang-lin在4 mm厚的304不锈钢上进行了单脉冲锁孔TIG焊实验[21],在脉冲峰值电流为350 A,基值电流为60 A,峰值时间为500 ms,基值时间小于200 ms的参数下实现了“一脉一孔”锁孔TIG焊接工艺,焊接过程稳定,避免了烧穿,在较低的平均焊接电流下,获得了稳定的焊接工艺和合格的焊缝。LIU Zu-ming通过实时调节焊接电流或焊接速度来改变动态小孔行为[22],结果表明,小孔出口位置和尺寸参数均随焊接速度的变化而变化,并且当焊接电流突然增大或减小时,小孔出口尺寸参数的变化要比位置参数的变化快得多。进一步分析表明,小孔的尺寸参数是由电弧力场决定,小孔位置参数是由小孔前壁熔化行为决定,由于电弧力场的运动速度快于热场,因此小孔出口尺寸参数的响应灵敏度较高。

单脉冲锁孔TIG焊按照频率高低可分为低频脉冲焊与高频脉冲焊。脉冲焊的电流频率超过10 kHz后,电弧具有强烈的电磁收缩效果[23—26],可减小电弧截面积,进而减小熔池体积,同时增大电弧力,更易形成小孔,减少大电流持续时间,减少工件的热输入量;并且,高频周期性变化的电弧压力对熔池的搅拌作用能够破碎枝晶,促进焊接接头的晶粒细化[27—28],因此可通过优化锁孔TIG焊接波形来改善焊接过程,提升焊接质量。由于单脉冲锁孔 TIG焊和恒流锁孔 TIG焊的小孔熔池行为与焊缝成形机理不同,单脉冲锁孔TIG焊的难点在于小孔熔池的动态平衡,因此,许多学者做了大量研究工作,揭示了动态焊接电流引起小孔熔池的动态变化,为设计脉冲焊接电流波形,提高锁孔TIG焊缝晶粒质量奠定基础。FANG Yue-xiao等研究了通过高频脉冲电流改善Q345锁孔TIG焊接接头的组织和力学性能[29],该工艺在340~420 A直流电流的基础上叠加38.6 kHz的幅值为30 A、占空比为50%的高频脉冲电流,对比常规的锁孔TIG焊,单脉冲高频锁孔TIG焊产生的锁孔电流从430 A降至了340 A,表明高频锁孔TIG焊能改善锁孔的稳定性。XIE Yan利用脉冲锁孔TIG焊成功焊接了8 mm厚的AISI 430不锈钢[30],同时试验了3种提高焊缝性能的方法:高频脉冲弧焊(HFP-AW)、添加奥氏体中间层、焊后热处理(PWHT)。实验结果表明,焊缝熔合区主要由柱状铁素体晶粒组成,残余奥氏体沿晶界分布。与传统弧焊相比,使用高频脉冲弧焊的热输入量减少了 42.24%;添加奥氏体中间层后产生初级柱状奥氏体,提高了焊接接头耐腐蚀性;使用PWHT时,奥氏体晶粒中析出的碳化物均匀扩散到基体中,提高了焊接接头力学性能;PWHT焊接接头的拉伸性能与添加奥氏体中间层焊接接头的耐腐蚀性能均优于母材。

与恒流锁孔TIG焊相比,单脉冲锁孔TIG焊通过脉冲焊接电流实现了“一脉一孔”焊接工艺,降低了平均焊接电流,进而减少热输入量。低频脉冲焊减少热输入的效果较好,但缺乏细化晶粒的高频搅拌作用;而高频脉冲焊虽具有较好的晶粒细化作用,但频率过高会导致脉冲焊减少热输入量的效果不佳。

1.3 高低频双脉冲锁孔TIG焊

高低频双脉冲锁孔 TIG焊是最近出现的一种新型锁孔TIG焊接方法,兼有低频脉冲焊可减少电弧热输入及高频脉冲焊细化焊缝晶粒,可提高焊缝力学性能的优点,相关研究还比较少。WANG Yi-peng开发了一种超音频双脉冲变极性钨极氩弧焊接工艺(DPVPTIG),用于7 mm厚的AA2219铝合金锁孔TIG焊,并研究了该工艺的低频脉冲参数对全熔透焊缝焊接性能、锁孔动态行为、显微组织和显微硬度的影响[31]。结果表明,低频峰值电流是决定熔深能力的关键,低频基值电流用于减少焊接热输入,低频峰值占空比起到调节熔深和热输入之间平衡的作用。峰值阶段,电弧力强,能完全熔透形成锁孔;基值阶段,电弧力弱,锁孔迅速闭合;由于双脉冲的搅拌作用,采用该工艺可获得完全等轴的焊接区晶粒结构。

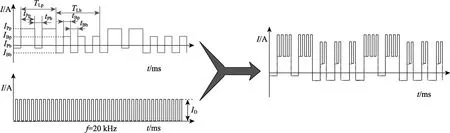

图3 高低频双脉冲波形Fig.3 High and low frequency double pulsing waveform

2 快频脉冲TIG焊

2.1 原理及特点

近些年,相关研究人员提出了快频脉冲焊接方法[32—34]。快频脉冲TIG焊是对传统高频脉冲TIG焊的一种改进,因为加入了高频脉冲电流的调制,快频电流产生的电磁场会对电弧进行收缩,形成与等离子弧类似的收缩弧柱状电弧[35—36],如图4所示为传统TIG焊和快频脉冲TIG焊电弧收缩对比示意图。通过控制快频焊接电源的电弧特性,可以实现电磁场的精确化控制,减小热量影响区(HAZ)以及最小化电弧宽度。

快频脉冲TIG焊技术的最大优势在于,能够利用较小的电流获得较大的电弧挺直度和焊缝熔深,其核心理念在于对输入热量的管理[37—38]。实践证明,当脉冲电流达到10 kHz以上时,由于电磁收缩作用以及电弧形态产生的保护气流使电弧压缩,电弧压力可以为稳态直流电弧压力的4倍以上,这样不仅可以增加焊缝熔深,并且对熔池金属有强烈的电磁搅拌作用,利于细化晶粒、减少焊缝缺陷以及得到良好的焊缝接头[39]。

图4 电弧收缩对比示意图Fig.4 Schematic diagram of arc shrinkage comparison

焊接电流决定了电弧特性和热输入量。快频脉冲TIG焊接电流波形如图5所示,主要包括3个电流值,即主电流Im、副电流Ib以及基值电流ID。各电流的作用如下:① 主电流Im,主电流为低频脉冲电流中的最大焊接电流,既可以作为直流模式中的恒定电流,又可以作为低频脉冲电流模式中的峰值电流,当每一次脉冲峰值电流流过工件时,工件被加热熔化形成熔池;② 副电流Ib,副电流为低频脉冲电流中的最小焊接电流;③ 高频脉冲电流ID,高频脉冲电流在主电流或副电流之间切换,为了产生电磁收缩作用压缩电弧,该高频电流的频率一般设定为20 kHz或以上,基值电流通过工件时,使熔池冷凝结晶,同时维持着电弧的燃烧。主电流和副电流值的差异越大,脉冲效应越明显。

图5 快频脉冲波形示意图Fig.5 Schematic diagram of interpulse waveform

2.2 研究现状

在关于快频脉冲焊的文献中,目前研究较多的是快频脉冲TIG焊。研究认为,快频脉冲电流产生的电磁场对电弧的压缩作用更好,可形成与电子束焊类似的集中电弧,改善电弧能量密度和提高电弧挺度,减少焊接过程中的热输入量,同时对熔池金属有强烈的电磁搅拌作用,有利于细化晶粒、减少焊缝缺陷以及得到良好的焊缝接头。

相对于传统脉冲焊,快频脉冲焊对焊接电源要求较高,传统的焊接电源无法直接输出快频脉冲电流,因此现有的快频脉冲电源普遍采用双电源并联的方式,主电流和高频电流分别由两台电源供给,通过特殊的耦合方式将两台电源并联起来,产生所需的快频脉冲电流波形的同时作用在电弧上。从保强等通过一种新型超快变换复合脉冲变极性电路变换拓扑输出复合超音频脉冲变极性方波电流,并应用于铝合金变极性 TIG焊接过程中[40],结果表明,超音频脉冲方波电流对变极性TIG电弧具有显著的收缩效应,电弧径向尺寸明显减小,在一定范围内提高脉冲电流频率,减小脉冲占空比,增加脉冲电流幅值,可提高铝合金焊缝熔透率,有利于改善和提高铝合金的焊接质量。黄松涛采用双 DSP处理器并行控制的方式作为快变换超音频脉冲 TIG焊电源的控制系统,双 DSP处理器完成两台电源的采样,利用并行闭环控制算法,提高了系统的采样和运算速度[41]。朱志明通过并联与辅助网络的方式,将直流电源和快变换超音频脉冲电源进行耦合,辅助网络由大电感和高频电容构成,可以抑制快变换超音频脉冲电源对直流电源的反灌电流[42]。由于快频脉冲电流的超高脉冲频率会对焊接电源产生强烈电磁干扰,易出现焊接电流不稳定、高频段电弧控制效果差等问题。目前焊接电源几乎全部采用Si基功率器件,Si基功率器件的开关性能已接近其材料特性决定的理论极限,依靠通用 Si基功率器件来提升焊接电源性能的潜力已经极其有限。以SiC为代表的宽禁带器件具有宽带隙、耐高温、抗辐射以及高饱和电子漂移速率等优点,能提高开关频率,达到提高焊机系统性能、减少损耗以及缩减磁性器件体积和质量的目的,实现焊接电源的更新换代和综合性能的显著提升。为此,针对现阶段快频脉冲焊接电源存在输出电流不稳定、电弧在高频段控制效果较差的问题,华南理工大学的范文艳采用基于 SiC功率器件的大功率高频逆变技术研制出全数字化高性能TIG焊接电源,将焊接电源逆变频率提高至100 kHz及其以上,该焊接电源具备焊接波形全数字精密调控能力,可实现20 kHz规整快频脉冲波形的稳定输出[43]。

目前,将快频脉冲应用于锁孔TIG焊中的研究刚刚起步,大部分的研究工作集中于快频脉冲TIG焊接领域。从保强采用超快速变换复合超音频脉冲方波变极性TIG电弧焊接工艺进行2219-T87高强铝合金焊接[44],焊接接头的组织和性能均发生显著变化,焊缝区显微组织明显细化,由粗大柱状晶向细小等轴晶转变,接头抗拉强度和断后伸长率显著提高;在一定范围内,脉冲电流频率越高,脉冲占空比越小,细化作用效果越明显。复合超音频脉冲电流频率为40 kHz,脉冲电流占空比为20%时,接头抗拉强度和断后伸长率分别达到母材金属的70%和58%。Rowan K.Leary等利用快变换超音频脉冲(GTCAW)技术控制钛合金热输入量[45],采用3种不同形态的快频电流波形对Cp-Ti和 Ti-6Al-4V进行真空室外焊接,通过扫描电镜、能量色散X射线光谱仪、EBSD和X射线衍射等技术,观察分析焊缝宏观组织和微观组织,结果表明,快变换超音频脉冲技术能大幅度减少焊接过程中的热输入和冷却速率,减少气孔产生,从而改善焊缝的宏观和微观结构,还可通过该电弧波形来控制焊缝熔合区的宏观组织、微观组织以及织构和微观织构。

为进一步探究快频脉冲 TIG焊相对于其他焊接方法的优势,许多学者都在采用对比实验的研究方式分析快频脉冲参数对焊接接头组织性能的影响规律及作用机理。齐铂金等分别采用常规直流TIG焊和快变换超音频脉冲TIG焊对0Ci18Ni9Ti不锈钢进行对接焊,并对接头组织和性能进行对比[46],结果表明,由于铁素体枝晶受到电弧超声波振动搅拌作用,快变换超音频 TIG焊的焊缝粗晶区正在生长的枝晶被打碎,在焊缝中心出现了更多的奥氏体等轴晶,并使粗大树枝晶所占区域变得很窄;与常规直流 TIG焊相比,超音频直流脉冲TIG焊的焊缝粗晶区比较窄,焊缝中心为均匀、细小的等轴晶,焊接接头等轴晶所占比例增大,焊接接头质量得到提高。周水亮等采用超音频直流脉冲 TIG焊工艺及平均电流相等的常规直流TIG焊工艺分别焊接了2.5 mm厚的TC4钛合金,焊后利用 X射线探伤检测接头质量,金相显微镜和SEM观察接头组织和断口,并测试接头拉伸性能[47],结果表明,超音频脉冲氩弧焊能减少焊缝气孔,并且随着加入脉冲频率的增加,焊缝组织细化、等轴化,接头抗拉强度、屈服强度和断后伸长率均有所提高,快变换超音频脉冲 TIG焊的焊接接头的力学性能和焊缝质量有了整体的提高。许海鹰等分析了峰值电流、脉冲频率等关键工艺参数对超音频直流脉冲TIG焊电弧轴向力的影响规律,并采用超音频直流脉冲TIG焊工艺及传统TIG焊工艺分别焊接了2.5 mm厚的 TC4钛合金[48],试验结果表明,增加峰值电流,减小基值电流或提高脉冲电流频率,可增大电弧轴向力,改善熔池凝固结晶过程,随着脉冲电流频率提高,TC4钛合金焊接接头的断后伸长率得到了显著提高。刘雪丽等分别采用20,40,50,60 kHz不同频率的4组超音频直流脉冲TIG焊工艺,焊接了厚度为1.5 mm的Ti2AlNb基合金板材,焊后采用X射线探伤手段对焊缝中的气孔缺陷进行检测,并观察接头的宏观和显微组织,测试接头硬度分布规律和拉伸性能[49]。试验结果表明,采用脉冲频率为40,50,60 kHz的超音频直流脉冲 TIG焊工艺对Ti2AlNb基合金进行焊接时,焊缝中气孔数量明显减少,尺寸减小,分布也由接头的内部变为接近表面的位置,在 50 kHz和60 kHz的频率下能够得到没有气孔缺陷的焊接接头;对于4种不同频率的焊接工艺,采用频率为50 kHz时焊接接头抗拉强度最高,加焊丝后可以在一定程度上进一步优化焊接接头的抗拉性能。华南理工大学的吴健文、徐孟嘉等采用基于SiC功率器件的大功率高频逆变技术研制出快频脉冲焊接电源系统,将快频脉冲应用于钛合金 TIG焊中[50],研究结果表明,与传统脉冲TIG焊对比,快频脉冲TIG电弧收缩效果明显,快频脉冲TIG焊具有较好的细化焊缝晶粒效果,钛合金焊缝晶粒尺寸减小了约71%。

在关于快频脉冲焊的文献中,目前研究较多的是快频脉冲TIG焊,研究认为快频脉冲电流产生的电磁场对TIG电弧具有较好的压缩作用,改善了电弧能量密度且提高了电弧挺度,同时在TIG焊中具有良好的晶粒细化效果。与TIG焊不同,锁孔TIG焊通过大电流形成几何形态稳定的小孔来实现深熔焊接,对工件的热输入量更大,更易造成焊缝晶粒粗大,降低焊缝力学性能。快频脉冲由于对电弧具有强烈的电磁收缩效果,可提高锁孔TIG焊的电弧力,在焊接电流较小的情况下形成几何形态准稳定的小孔实现深熔焊接,降低锁孔TIG焊的焊接电流,进而减小锁孔TIG焊的热输入量,同时快频脉冲电弧对熔池金属有强烈的电磁搅拌作用,有利于解决锁孔TIG焊晶粒粗大的难题,因此,快频脉冲具有解决锁孔TIG焊所面临难题的潜在优势,在锁孔TIG焊中应用快频脉冲应是一项值得开发的技术。

3 结论与展望

通过对上述相关文献的总结,可以看出,针对锁孔TIG焊热输入量过大、接头晶粒粗大的问题,近些年在工艺方法上已开发了多种新型的锁孔 TIG焊接工艺,如低频单脉冲锁孔TIG焊等,其主要设计思想都是通过电磁压缩电弧的方法,改善电弧能量密度进而减少热输入量。虽有大量国内外学者针对焊接中的脉冲焊接波形做了许多研究,但仍存在许多不足之处和待研究的空间。

1)针对目前锁孔TIG焊面临的热输入量过大、焊缝晶粒粗大的问题,国内外已经出现了多种新型锁孔TIG焊接工艺,如低频单脉冲锁孔TIG焊、高低频双脉冲锁孔TIG焊等,但是研究的重点仍主要集中于低频单脉冲焊接波形,而脉冲频率较高的高频脉冲波形甚至快频脉冲波形则少有研究。

2)与传统脉冲电弧相比,快频脉冲电弧的收缩效果更为明显,可细化焊接接头组织,在锁孔TIG焊中使用快频脉冲是一项非常值得开发的技术,有望解决解决锁孔TIG焊热输入量过大、焊缝晶粒粗大的问题,是今后研究的热点和主攻方向。

锁孔 TIG焊接技术作为一种高效自动化焊接技术,国内国外的研究机构都对此给予了较高的关注,对TIG焊接技术未来的发展具有重要意义。与传统脉冲电弧相比,快频脉冲电弧的收缩效果更为明显,可细化焊接接头组织,在锁孔TIG焊中使用快频脉冲应是一项值得开发的技术。目前还很少有研究提出通过快频脉冲波形来改变电弧特性,进而优化锁孔TIG焊的焊接质量,解决锁孔TIG焊热输入量过大的问题,因此,将快频脉冲焊接技术应用于锁孔TIG焊是今后研究的热点,随着工业技术水平的不断提高,结合越来越成熟的高频和快频脉冲TIG焊技术,可以预见,未来快频脉冲锁孔 TIG焊接技术将会在更多领域发挥出更深层次的作用。