船用高强钢焊接技术的研究现状与展望

2020-08-05陈峯王凯江泽新马金军罗子艺

陈峯,王凯,江泽新,马金军,罗子艺

(1.佛山科学技术学院,广东 佛山 528225;2.广船国际有限公司,广州 511462;3.广东省焊接技术研究所(广东省中乌研究院),广东省现代焊接技术重点实验室,广州 510650)

随着海洋资源的不断勘探,造船业对船用钢的要求也不断改变,如今船用钢正向着高强度、高韧性和易焊接的方向发展[1]。焊接是船舶制造过程中的一种重要工艺,焊接工时约占船体建造总工时的 30%~40%,焊接成本约占船体建造总成本的 30%~50%,因此焊接质量和效率对船舶制造的影响十分显著[2]。船用高强钢焊接技术是当下造船行业中的重要技术之一,高效、优质的船舶焊接技术已成为船舶工业制造的关键技术,也是我国船舶工业制造产业长期战略的关键因素[3—5]。

由于船舶的工作环境非常恶劣,高强度和良好的耐蚀性对船舶来说至关重要,因此,高强度结构钢在造船中得到了广泛的应用,因而,对船用高强钢焊接技术的研究也是很有必要的。文中综述了船用高强钢焊接技术的研究现状,分析船用高强钢焊接技术研究中存在的主要问题,对未来船用高强钢焊接技术的发展方向进行论述。

1 船用高强钢传统焊接技术

目前国内外船用高强钢的传统焊接技术主要有手工电弧焊和埋弧焊。手工电弧焊和埋弧焊等传统焊接技术具有技术简单、灵活、通用性强等特点,适用于不同厚度、不同形状材料的焊接。手工电弧焊和埋弧焊等传统焊接技术在造船工业、压力容器制造工业、管道焊接等领域有广泛应用。本节将重点介绍手工电弧焊和埋弧焊等传统焊接方法的原理及船用高强钢传统焊接技术的研究现状。

1.1 手工电弧焊

手工电弧焊(Shielded metal arc welding,SMAW)是利用焊条和工件之间的电弧产生的热量来焊接金属。焊接过程中形成的熔渣需要在焊件冷却后清除。电极燃烧和分解产生的气态屏蔽层,可以保护电极头、电弧、焊缝熔池和高温工件免受大气污染[6]。手工电弧焊是工程行业特别是结构和管道应用行业常用的焊接工艺之一。

郑惠锦等[7]采用中国自主研发的耐蚀手工焊条CJ07NS,对国产船用耐蚀钢 DH32分别进行横位置和立位置焊接,坡口如图1所示,研究了两种位置焊接接头的组织和性能。结果表明,国产耐蚀手工焊条与国产耐蚀DH32具有较好的匹配性,立位置焊接头抗拉强度为 526 MPa,横位置焊接头的抗拉强度为516 MPa;立位置焊接头在−20 ℃时的平均冲击功为103 J,横位置焊接头在−20 ℃时的平均冲击功为235 J。两种位置焊接接头的力学性能和耐腐蚀性能良好,都满足现有船级社的规定。

图1 不同焊接位置坡口示意图Fig.1 Sketch of grooves at different welding positions

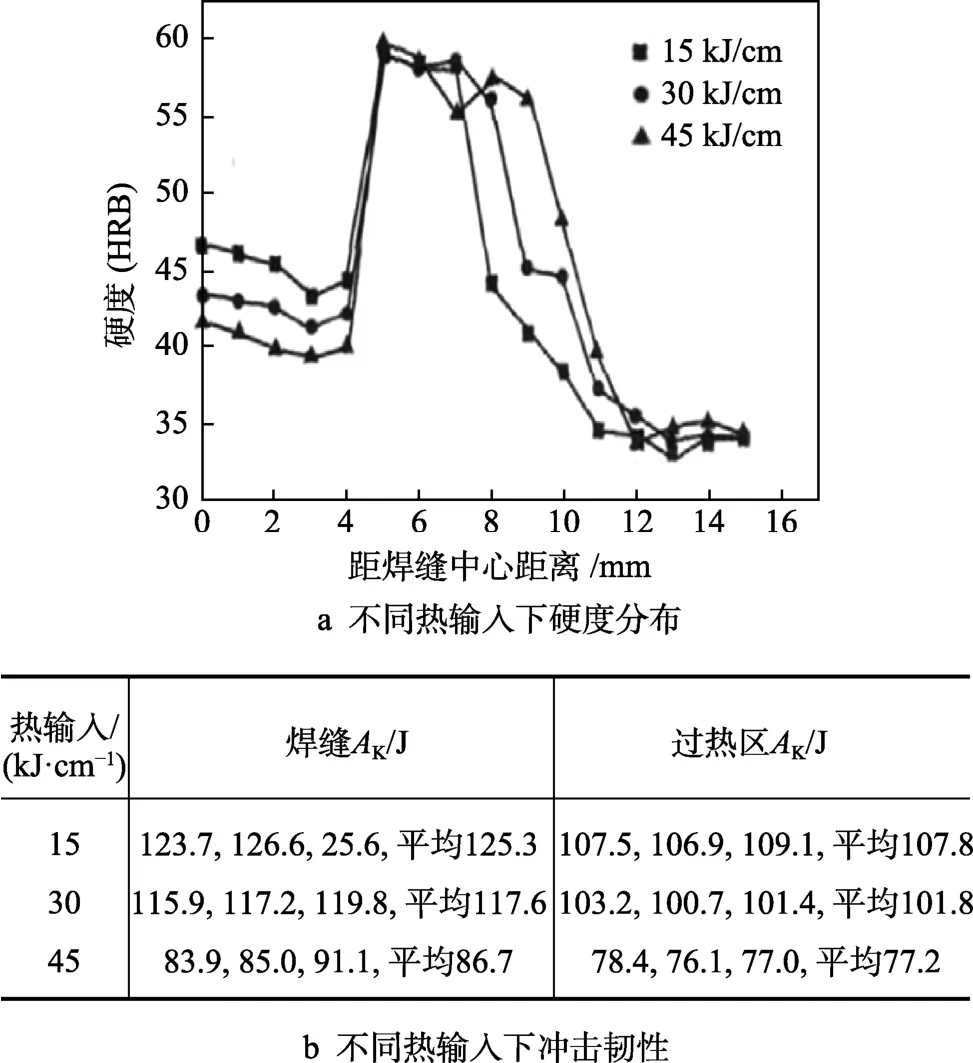

邓汉忠等[8]为了研究不同的热输入对AH32高强钢焊接接头的影响,对16 mm厚的AH32船用高强钢采用NB-1SJ焊丝进行手工电弧焊试验,焊后对焊接接头进行了综合性能测试和微观组织分析,不同热输入的接头力学性能如图2所示。结果表明,不同热输入的焊缝组织均为铁素体+珠光体组织,随着热输入的增加,冷却速度变慢,铁素体晶粒变得粗大,硬度增加。随着热输入的增加,焊缝及过热区的冲击韧性降低,其断口形貌由韧性向脆性转变。

图2 不同热输入下接头力学性能Fig.2 Mechanical properties of joints with different heat inputs

1.2 埋弧焊

埋弧焊(Submerged arc welding,SAW)是在连续送入的焊丝和工件之间形成电弧,颗粒状的助焊剂层为工件提供了保护层,为焊接区提供了熔渣,不需要保护气体[9]。SAW通常以自动或半自动模式运行。埋弧焊在汽车工业、轨道交通装备工业、大型工程结构制造工业、造船工业、压力容器制造工业、管道焊接、储罐等行业均有应用。

梁国俐[10]采用埋弧焊对36 mm厚DH32高强度船板钢进行了对接焊,对接接头开有X型坡口,在X型坡口进行10道次焊接后对焊接接头进行力学性能测试。结果表明,焊接接头的抗拉强度与母材相当,无明显的软化现象,焊接接头冲击功测试结果满足中国船级社的规定。

李德强等[11]对100 mm厚EH36高强钢进行了多层多道埋弧焊对接试验,焊接工艺图如图3所示,焊后对焊接接头进行了综合性能测试和微观组织分析。结果表明,焊缝表面及中心部位组织由大量针状铁素体、少量先共析铁素体和少量马氏体-奥氏体组元组成,焊接接头具备良好的低温冲击韧性、较高的硬度,细晶区和不完全重结晶区有轻微的软化现象。

图3 埋弧焊焊接工艺Fig.3 Submerged arc welding process

Ribeiro等[12]为了研究单丝埋弧焊和双丝埋弧焊对焊接AH36高强钢的影响,对20 mm厚AH36进行埋弧焊试验,焊后对焊接接头进行了力学性能测试和微观组织分析。结果表明,焊缝由针状铁素体、晶界铁素体和第二相铁素体 3部分组成,裂纹沿晶界扩散,在低角度的第二相铁素体板间易扩展,焊缝的断口为穿晶断口。

从船用高强钢的传统焊接技术研究现状可以看出,手工电弧焊尽管易产生焊接缺陷、焊接效率低,但是其适应强、焊接操作灵活,又由于船体结构的大型化和复杂化,手工电弧焊因其焊接特性在船体的修补和狭小空间焊接等领域有独特的优势。埋弧焊因其焊缝质量高、生产效率高、机械程度高等优点,在中厚船用钢的焊接上被广泛应用。

2 船用高强钢高效电弧焊接技术

随着对深海领域的探索,造船业对大厚度高强度船用钢接头焊接需求不断增加。手工电弧焊和埋弧焊等传统焊接技术具有技术简单、灵活、通用性强等特点,适用于不同厚度、不同形状材料的焊接。由于存在焊接熔深浅、焊接效率低的缺点,传统的电弧焊接技术越来越难以完全满足造船业不断增长的制造要求。近些年来出现的气电立焊、大热输入埋弧焊、药芯气保焊、窄间隙焊、缆式焊丝焊等高效电弧焊接方法,为厚板船用高强钢焊接提供了新的途径。下面重点介绍气电立焊、大热输入埋弧焊、药芯气保焊、窄间隙焊、缆式焊丝焊等高效电弧焊接方法的原理及船用高强钢高效电弧焊接技术的研究现状。

2.1 气电立焊

气电立焊(Electro-gas welding,EGW)是一种连续的垂直位置电弧焊工艺,在消耗电极和工件之间产生电弧。EGW比其他焊接工艺(例如SAW或FCAW)需要更高的热量输入,因为它仅需要一层或两层厚的焊缝[13]。气电立焊在船舶、大口径厚管道、压力容器和储罐等领域被广泛应用。气电立焊原理如图4所示。

图4 EGW原理Fig.4 EGW schematic

端传宝等[14]为研究热输入对EH40钢大厚板双丝气电立焊接头组织和性能的影响,对68 mm厚DH40高强度船板钢采用20°的V形坡口进行双丝气电立焊焊接试验,焊后对焊接接头进行了力学性能测试和微观组织分析,不同热输入下的硬度分布如图5所示。结果表明,随着热输入增加,接头强度降低,热影响区软化倾向增大,热输入对焊缝金属韧性有重要影响。

图5 硬度分布Fig.5 Hardness distribution

Yi等[15]为了研究气电立焊 EH36焊接接头的非均质组织和耐腐蚀性,对EH36高强度船板钢采用大热输入(约 308 kJ/cm)垂直气电立焊试验,焊后对焊接接头进行了腐蚀性能测试和组织分析。结果表明,焊接接头由粗晶粒热影响区、细晶粒热影响区、不完全热影响区和焊缝金属区 4种不同的显微组织组成;除根层外,其余部位均表现出良好的耐蚀性。

Seo等[16]为了研究影响焊接接头局部脆性的微观结构因素,对80 mm厚高氮型DH40高强钢和EH36高强钢进行EGW焊接试验,焊后对焊接接头进行了综合性能测试和微观组织分析。结果表明,与 EH36相比,DH40在热影响区近熔合线处的冲击值显示出较大的散射;晶界铁素体的脆性使裂纹易于通过条纹传播,导致焊缝金属中心的冲击韧性突然下降。

2.2 大热输入埋弧焊

2.2.1 焊剂铜衬垫单面焊

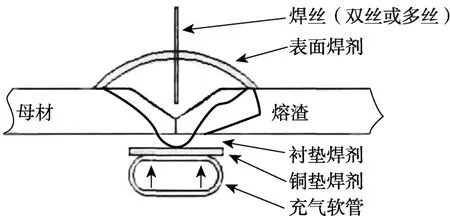

焊剂铜铜衬垫单面焊(Flux copper backing,FCB)是在待焊钢板后面粘贴铜衬垫的一种大热输入的单面焊双面成形焊接技术,又称焊剂铜垫法。FCB单面埋弧焊技术在船厂平面分段流水线上广泛应用[17]。FCB法焊接示意图如图6所示。

图6 FCB法焊接示意图Fig.6 Schematic diagram of FCB welding

Wang等[18]为了研究FCB法焊接EH36的性能,对EH36进行大热输入(190 kJ/cm)FCB法埋弧自动焊接试验,焊后对焊接接头进行了力学性能测试和微观组织分析。根据焊接接头截面上的显微硬度分布,发现了焊缝软化现象;根据焊接接头的电化学行为,揭示了微针状铁素体的对称热影响区结构和均匀的母材微观结构。

刘永翔等[19]为了研究 FCB法埋弧自动焊接中不同焊剂下焊接接头力学性能差异,对 20 mm厚的DH40高强钢进行了3种不同焊剂FCB法埋弧自动焊接试验,焊后对焊接接头进行了力学性能测试和微观组织分析。结果表明,PF-55E焊剂所得焊接接头的伸长率和冲击韧性最好,焊缝主要由针状铁素体构成。

徐雁飞[20]对12 mm厚的EH36高强钢进行双丝、三丝埋弧焊 FCB法试验,焊后对焊接接头进行了力学性能测试和微观组织分析。结果表明,采用双丝、三丝 FCB法焊接工艺均能满足中国船级社对焊接接头的性能要求;三丝FCB法更大的热输入和更长的熔池长度,增大了结晶裂纹倾向,降低了热影响区韧性。

2.2.2 焊剂石棉垫单面焊

焊接石棉垫单面焊(Flux asbest backing,FAB)是在待焊钢板后面粘贴陶瓷衬垫的一种大热输入的单面焊双面成形焊接技术,由于石棉属于海事禁止使用的物质,所以石棉衬垫现在改为陶瓷衬垫,这种方法现在也叫FGB(Flexible glassfiber backing)。FAB法不局限于平直板架,曲面拼板亦能使用[21]。FAB法焊接示意图如图7所示。

图7 FAB法焊接示意图Fig.7 Schematic diagram of FAB welding

刘磊[22]为研究铁粉中合金元素对FAB法接头的影响,用不同类型合金粉对25 mm厚EH36船用高强钢采用开V型坡口,进行FAB法埋弧焊试验,对比分析EH36船用高强钢FAB法埋弧焊接头的显微组织和性能。结果表明,焊缝金属化学成分相同,在较高焊接热输入下,焊缝金属冲击韧性更低;在较高焊接热输入下,焊接高温停留时间长,焊缝金属更易生产韧性差的先共析铁素体。

李远远等[23]为研究不同厚度 DH36船用高强钢对FAB法接头的影响,对不同厚度DH36船用高强钢进行 FAB埋弧焊接试验,焊后对焊接接头进行了综合性能测试和微观组织分析。结果表明,不同厚度DH36船用高强钢焊后的焊缝组织都主要为先共析铁素;随着钢板厚度的增加,焊缝组织中的晶内针状铁素体含量减小,先共析铁素体和侧板条铁素体含量增加,FAB埋弧焊接头力学性能变差。

马金军等[24]为了提高FAB埋弧焊的适用范围,解决国内造船企业精度控制不良造成的大间隙问题,对不同厚度的DH36船用钢板进行大间隙不同填充材料的FAB埋弧焊打底、多道焊填充盖面的工艺试验,焊后对焊接接头的力学性能和微观组织进行分析。结果表明,焊接接头的综合性能指标都能满足规范要求;焊缝中心是整个接头冲击韧性最薄弱位置,表面焊缝中心冲击值高于根部。

2.3 药芯气保焊

药芯气体保护焊(Flux Cored Arc Welding,FCAW)是用CO2作为保护气体,依靠药芯焊丝与焊件之间产生的电弧来熔化金属的一种气体保护熔化焊方法[25]。船体由于随机因素、腐蚀缺陷、船舶碰撞等因素易造成损伤,药芯焊丝气体保护焊因自身焊接特性而在船体修复有广泛的应用。

孙强等[26]对60 mm厚DH36船用高强钢采用X形对称坡口、两种药芯进行药芯焊丝气体保护焊试验,焊后对焊接接头进行了综合性能测试和微观组织分析,不同焊丝焊接接头力学性能如图8所示。结果表明,焊接接头显微组织为细小铁素体+弥散粒状渗碳体+少量珠光体,具有优良的强韧性匹配;选用DWA-55LSR药芯焊丝焊接的焊接接头的力学性能较GFL-71NiSR焊丝具有更为优越的性能。

图8 不同焊丝焊接接头力学性能Fig.8 Mechanical properties of welding joints with different welding wires

Yang等[27]为了研究碱性药芯焊丝和金红石药芯焊丝对焊接 DH36船用高强钢的影响,对 8 mm厚DH36船用高强钢进行药芯钨极惰性气体保护(FCTIG)试验,焊后对焊接接头进行了综合性能测试和微观组织分析。结果表明,与FCAW相比,FCTIG焊接DH36船用高强钢产生的飞溅少、烟雾少,焊接性能更好;金红石型药芯焊丝中大量合金元素的存在促进了焊缝中针状铁素体的形成,从而增强了焊缝的显微硬度和强度。

Ramazan[28]为了研究不同保护气成分对 FCAW焊接的影响,对厚度为 14 mm的船用高强钢 AH36和 316L不锈钢采用 E309 LT1-1/4的药芯焊丝进行FCAW焊接试验,焊后对焊接接头进行了综合性能测试和微观组织分析。结果表明,由于保护气体中CO2的增加,焊件的冲击韧性值降低;整个焊缝金属的显微硬度值变化取决于保护气体的成分。

2.4 窄间隙焊

窄间隙焊接(Narrow Gap Welding,NGW)是一种高效、高质量的厚板焊接方法,它采用窄深间隙代替宽角坡口[29]。窄间隙焊接电弧具有特殊性能,窄间隙电弧焊具有焊接变形小、低热输入等优点,窄间隙激光焊具有热影响区小、热变形小、残余应力小等优点。窄间隙焊在厚板、大厚板船用钢的焊接有广泛应用。

刘健等[30]为了研究窄间隙坡口设计、坡口间隙、焊接工艺参数等对焊道成形的影响,对 150 mm厚12CrNi5MoV船用高强钢进行窄间隙热丝TIG焊接试验。结果表明,窄间隙U形对称坡口,与传统X形坡口相比,焊接填充量可减少76%;选择合适的焊接工艺参数时,焊缝成形及焊接质量良好。

胡奉雅等[31]对84 mm厚EH40船用高强钢进行双丝窄间隙MAG焊接试验,焊后对焊接接头进行了综合性能测试和微观组织分析。结果表明,采用双丝窄间隙MAG焊接DH40船用高强钢,焊缝成形良好,无宏观缺陷,焊接接头力学性能良好;接头热影响区组织主要为板条贝氏体、粒状贝氏体与针状铁素体组织。

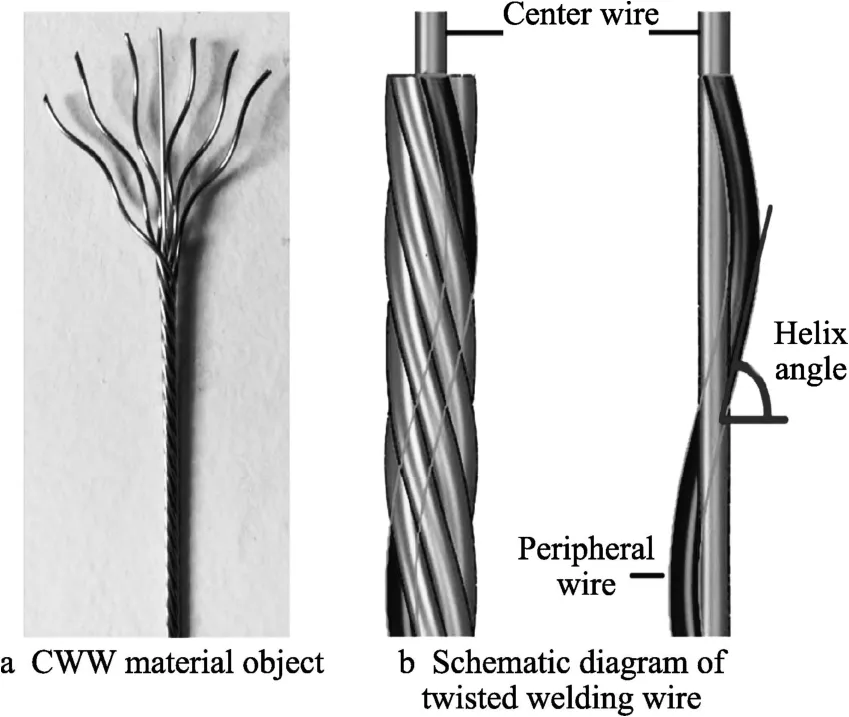

2.5 缆式焊丝焊

缆式焊丝焊(Cable-type welding wire welding,CWWW)是一种以缆式焊丝为熔化极的高效、优质和低成本的创新型焊接工艺,其中缆式焊丝采用1+N根分焊丝经过特殊绞合形成,其中1根分焊丝位于中间,其余N根分焊丝围绕中心分焊丝绞合而成[32]。缆式焊丝示意图如图9所示。

方臣富等[33]为了研究缆式焊丝埋弧焊的残余应力,对22 mm厚DH36船用高强钢采用直径为7.2 mm的七丝缆式焊丝进行平板对接缆式焊丝埋弧试验,焊后测试焊接接头的残余应力并进行有限元分析,工件表面应力如图10所示。结果表明,缆式焊丝埋弧焊应力分布特征和特征值与单丝埋弧焊相近,纵向应力为拉应力,横向应力较小。

图9 缆式焊丝示意图Fig.9 Schematic diagram of CWW

图10 工件表面应力Fig.10 Stress distribution on workpiece

Chen等[34]为了研究缆式焊丝气电立焊过程中的电弧特性和熔滴过渡特性,对20 mm厚AH36船用高强钢采用直径为1.6 mm的七丝缆式焊丝进行缆式焊丝气电立焊试验。结果表明,随着焊接电流的增大,电弧长度减小,电弧宽度增大,熔滴尺寸减小,熔滴转移频率显著增大,电弧迁移周期和熔滴柱长度缩短。

Yang等[35]为了研究单丝埋弧焊和缆式焊丝埋弧焊对焊接接头的影响,对22 mm厚 DH36船用高强钢采用直径为5.4 mm的四十九丝缆式焊丝进行平板对接缆式焊丝埋弧试验,焊后对焊接接头进行综合分析。结果表明,与单丝埋弧焊相比,缆式焊丝埋弧焊工艺较为稳定,其截面不存在气孔、裂纹、熔渣等缺陷,缆式焊丝埋弧焊的焊接接头抗拉强度大、能耗低、冲击韧性低。

从船用高强钢的高效电弧焊接技术研究现状可以看出,船用钢厚度由8 mm到150 mm,厚度不断变厚,船用钢的强度由AH36到EH40,强度也不断增强,因此,传统的船体焊接技术已经不能满足如今造船业的需求。在这种背景下,药芯气保焊、气电立焊、窄间隙焊、缆式焊丝焊、FCB/FAB埋弧焊等高效电弧焊接技术会逐渐代替传统船用高强钢焊接技术。

3 船用高强钢的高效新型焊接技术

随着各行业科技的发展,气电立焊、大热输入埋弧焊、药芯气保焊、窄间隙焊、缆式焊丝焊等高效电弧焊接方法工艺稳定性差、焊接变形大、热输入大等缺点日益凸显。高效电弧焊接方法在工业中占比过大,在一定程度上会制约我国先进制造技术的发展。残余应力和变形是对焊接结构有害的主要因素,残余应力不仅引起焊接结构的变形,而且对焊接结构的使用特性有重要影响。激光焊、激光-电弧复合焊、搅拌摩擦焊等高效新型焊接技术具有热输入小、焊接深度深、焊接变形小、适应性好等优点,是极具发展前景的厚板船用高强钢板焊接技术。本节将重点介绍激光焊、激光-电弧复合焊、搅拌摩擦焊等先进、高效、新型焊接方法的原理及船用高强钢高效新型焊接技术的研究现状。

3.1 高能束焊接

3.1.1 激光焊接

激光焊接(Laser beam welding,LBW)是造船工业、汽车工业、航空航天等领域中广泛使用的技术,该技术使用移动的激光束作为热源,通过局部熔化和固化过程组装两个工件[36]。由于激光能量输入响应的特性,故激光焊接具有高度的时间稳定性和空间分布的灵活性。

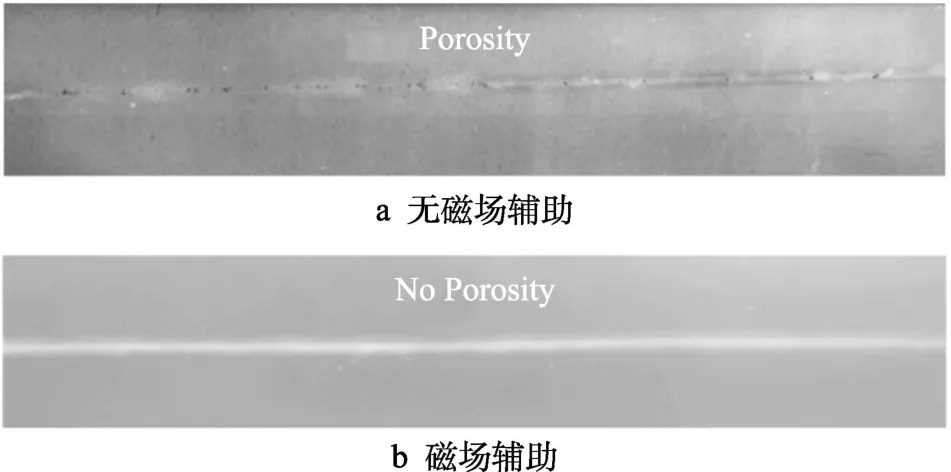

Huang等[37]为了研究AH36船用高强钢光纤激光焊接过程中气孔形成机理,对10 mm厚AH36船用高强钢进行激光焊试验,分析了无磁场和磁场辅助激光焊接在小孔失稳和气孔形成方面的差异,无磁场和磁场辅助激光焊接成形如图11所示。结果表明,外加磁场可获得无咬边缺陷的焊接接头,焊缝底部熔宽变宽,外加磁场有利于提高小孔的稳定性,从而抑制气孔的形成。

图11 激光焊接射线照片Fig.11 Radiographs of laser welding

Cao等[38]为了研究焊接速度对焊接接头组织和力学性能的影响,对6 mm厚AISI316L奥氏体不锈钢与EH36船用钢的异种材料进行了光纤激光焊接,焊后对焊接接头进行了综合性能测试和微观组织分析。结果表明,焊接速度为0.8 m/min时,焊缝外观良好;随着焊接速度的提高,中心焊缝的粗马氏体晶粒转变为较细的马氏体晶粒,接头显微硬度是母材的2倍。

Zhang等[39]为了研究激光焊接过程中焊接参数对焊接接头的影响,对6 mm厚HSLA船用钢高强钢进行冷丝激光焊接(LWACW)和自组织激光焊接(ALW)试验,焊后对焊接接头进行了综合性能测试和微观组织分析。结果表明,无论是 ALW 还是LWACW接头,焊缝中心的微观结构主要由针状铁素体组成,而热影响区主要是珠光体和铁素体的混合物。LWACW工艺中,获得了良好的焊接接头且微观组织更细、更均匀,力学性能更好。

3.1.2 激光-电弧复合焊

激光-电弧复合焊接(Laser-arc hybrid welding,HLAW)是将激光与电弧两种物理性质和热源传输机理截然不同的热源相结合在一起,共同作用于工件同一位置的新型焊接方法[40]。激光-电弧复合焊具有焊接效率高、工艺稳定性高、焊接适应性强等优点,在船用高强钢的焊接应用方面具有广阔的前景。激光-电弧复合焊原理如图12所示。

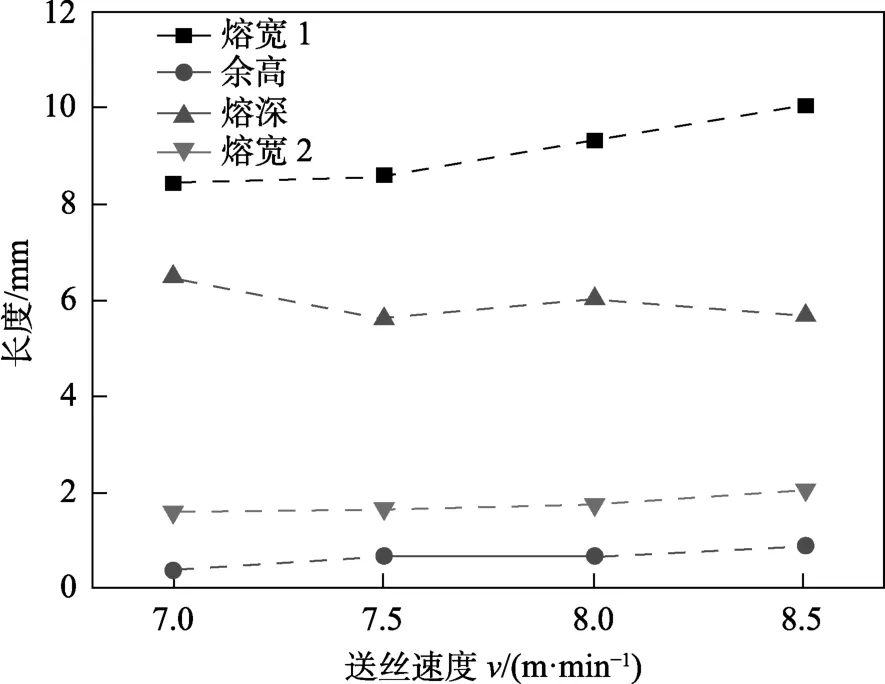

高艳等[41]为研究送丝速度对12 mm厚DH36船用耐蚀钢光纤激光-MIG复合焊的影响,对12 mm厚DH36船用耐蚀钢进行4组不同送丝速度的激光-MIG复合焊试验,焊后对焊接接头进行了综合性能测试和微观组织分析,不同送丝速度下接头的熔宽、余高和电弧区熔深变化如图13所示。结果表明,在送丝速度为8.5 m/min时可获得成形优良的接头,随着送丝速度的增加,电弧区和激光区焊缝的熔宽均增加;焊缝区主要由针状铁素体、先共析铁素体和一定量的贝氏体组成。

图12 激光-电弧复合焊原理Fig.12 Schematic diagram of laser-arc hybrid welding

图13 不同送丝速度下接头的熔宽、余高和电弧区熔深变化Fig.13 Weld width, reinforcement and fusion depth in arc area at different filler wire speeds

Zhang等[42]为了研究激光-电弧复合焊接过程中的残余应力(WRS)分布与形成机理,对10 mm厚船用高强钢 AH36进行激光-电弧复合焊试验,并进行一系列仿真研究,焊后对焊接接头进行综合性能分析。结果表明,数值计算结果与实验数据吻合较好,受峰值温度和冷却速率影响,奥氏体-贝氏体相变产生高水平残余应力,而奥氏体-马氏体相变有效降低残余应力,相变类型和相变温度是影响残余应力的其他关键因素。

Anna等[43]为了研究不同的光纤径芯对激光-电弧复合焊接性能的影响,对8 mm厚船用高强钢AH36采用3种光纤径芯(200,400,600 μm)进行激光-电弧复合焊试验,焊后对焊接接头进行综合性能分析。结果表明,要获得较好的焊接接头,激光功率、焊接速度、焊丝进给速度之间要平衡,光纤径芯为600 μm时,焊接质量最好。

Zhang等[44]研究了激光-电弧焊工艺参数对异种钢接头焊缝成形的影响,对20 mm厚EH36高强钢和316L不锈钢进行激光-电弧复合焊试验,焊后对焊接接头进行了综合性能测试和微观组织分析。结果表明,与激光区相比,混合区具有更高的热输入和更大的晶粒尺寸,焊缝具有良好的拉伸性能,断裂为韧性断裂,激光区的耐蚀性弱于混合区。

3.2 搅拌摩擦焊

搅拌摩擦焊(Friction stir welding,FSW)是一种利用非消耗性工具在焊缝区对焊接材料进行塑化处理,使焊接金属处于固态时形成焊接接头的新技术[45]。搅拌摩擦焊是一种新型、高效、环保的焊接工艺,在造船工业、汽车工业和航空航天工业等领域有广泛的应用。搅拌摩擦焊的原理如图14所示。

图14 搅拌摩擦焊原理Fig.14 Schematic diagram of friction stir welding

Athanasios等[46]对6 mm厚DH36高强钢进行搅拌摩擦焊试验,焊后对其微观组织和综合性能进行分析。结果表明,提高搅拌摩擦焊的焊接导线速度可以提高焊缝的冲击韧性且不影响其强度和硬度。

Almoussawi等[47]为了研究在 DH36高强钢的搅拌摩擦焊中,焊接速度在Mn,Si,Al和氧元素偏析中的作用,对6 mm厚DH36高强钢进行搅拌摩擦焊试验。结果表明,当温度超过1400 ℃时,开始出现偏析,可以通过选择合适的刀具旋转/横向速度来避免焊接接头中元素的偏析。

Beaudet等[48]对 8 mm厚 DH36和S690QL进行异种钢搅拌摩擦焊试验,焊后对其进行综合性能分析。结果表明,DH36和S690QL在循环载荷下表现出非常好的性能,由于接合部的根部有缺陷,S690QL具有较低的疲劳寿命。

Almoussawi等[49]为了研究DH36和EH46两种不同牌号钢的搅拌摩擦焊缺陷,对DH36和EH46进行搅拌摩擦焊试验,焊后对其进行综合性能分析。结果表明,较高的刀具移动速度会形成缺陷,例如空洞、焊缝根部缺陷和接缝,这些缺陷的主要原因是由于停滞区的形成而造成材料流动不足。

从船用高强钢的高效新型焊接技术研究现状可以看出,随着科技的发展与进步,激光焊、激光-电弧复合焊、搅拌摩擦焊等新型、先进、高效焊接技术也不断的发展,新型高效焊接技术在船用钢的应用是世界各国的研究热点。整体来说,国内外对船用高强钢高效新型焊接技术的研究差别不大。

4 总结与展望

从船用高强钢焊接技术的研究现状可以看出,手工电弧焊虽然焊接效率不高,但在空间狭小的船体结构件的焊接效果不错;SAW 相较于手工电弧焊,具有焊缝质量高、效率高、机械程度高等优点,在中厚板船用高强钢焊接领域应用较广;FCB法和FAB法通常采用大热输入,进一步提高了船用高强钢的焊接效率;FCAW焊接效率高、焊缝质量好、焊接飞溅少,容易实现机械化和自动化焊接;EGW 因其工艺特性被应用在船体舷侧、隔舱壁的焊接;窄间隙焊在焊接厚板、大厚板应用较广;LBW,HLAW,FSW 等高效新型焊接技术作为一种高效、优质、节能的焊接方法,是众多科研机构研究热点。

随着焊接技术的不断发展,我国船用高强钢的焊接技术正向高效优质发展迈进,出现了一些如激光焊、激光-电弧复合焊、搅拌摩擦焊等新型高效焊接技术,船用高强钢焊接技术有了新动向、新进展。船用高强钢的传统焊接方式逐渐被新型高效焊接方式取代。船用高强钢焊接技术正朝着高效化、智能化、绿色化的方向发展。

1)随着对海洋领域探索的深入、造船业的发展,船用钢厚度由薄板、中厚板,向着厚板、大厚板方向发展,船用钢强度由普通船用钢,向着高强度船用钢、超高强度船用钢方向发展。

2)船用高强钢国内外焊接技术差别不大。对于激光焊、激光-电弧复合焊、搅拌摩擦焊等高新焊接技术的研究国内外差别不大,但国外对高效新型焊接技术的工业应用程度高于国内。

3)高效复合焊接技术(SAW+FACW/TIG,FACW+EGW),新型高效焊接技术(LBW,HLAW,FSW),是未来船用高强钢焊接技术的研究热点。