等离子-MIG焊在有色金属焊接中的应用研究现状及展望

2020-08-05胡子鑫曾敏袁松王卓然

胡子鑫,曾敏,袁松,王卓然

(华南理工大学 机械与汽车工程学院,广州 510641)

随着有色金属在航天航空、交通运输、核电、化工、海洋工程等领域需求量的提升[1—3],有色金属焊接技术作为有色金属加工的重要方法之一,也得到了广泛的关注。电弧焊接、高能束焊接、复合焊接等是有色金属焊接的常用方法[4]。电弧焊中TIG焊、MIG焊目前广泛应用于铝镁等各类有色金属构件的焊接。TIG焊的电弧稳定、焊接质量高,但焊接速度过慢、焊接效率低;MIG焊金属填充能力强、焊接速度快、焊接生产率高,焊接热影响区大,焊缝的熔宽和变形较大[5—8]。高能束焊接方法的能量集中、热输入量大,更加适用于深熔焊接。在高能量束焊接方法之中,激光焊、电子束焊、等离子弧焊广泛应用于有色金属焊接。激光焊设备柔性大、成形精度高,但能量利用率较低,对工件接头的装配精度要求高;电子束焊接速度快、焊接质量高,但设备昂贵,焊件形状尺寸受腔体的限制,难以实现大规模生产[9—11];等离子弧焊成本较低、焊接生产率高,但焊枪结构复杂,使用范围较窄。单一电弧焊接、高能束焊接方法都有各自显著的优缺点,复合焊接方法能充分发挥各自焊接方法的优势,扬长避短。等离子-MIG焊结合了 MIG焊填充金属能力强和等离子弧焊能量集中、焊接速度快的优势,克服了MIG焊焊缝熔宽大、易变形以及等离子焊焊接范围窄的缺点,真正达到了“1+1>2”的效果[12—14]。目前,等离子-MIG焊已经在有色金属焊接中取得了一定的研究进展和应用。

文中将对等离子-MIG焊的工作原理及特点、等离子-MIG焊在有色金属领域的应用研究现状及研究进展、应用前景进行分析和展望。

1 等离子-MIG焊工作原理

等离子-MIG焊最早由荷兰 Philips公司于 1972年提出,这种方法将等离子电弧和 MIG电弧组合形成复合电弧型电弧进行焊接[15]。在焊接过程中,等离子-MIG焊电源采用直流反接的方式,焊接工件接负极,由于阴极雾化作用有助于表面氧化膜破碎及清除,等离子电弧在熔池内部的搅拌作用能够加快氢气的溢出,防止气孔的产生,减少了焊接缺陷[16—18],提高了焊接质量。

等离子-MIG焊可分为同轴式和旁轴式。由于焊枪结构和工作原理不同,使得这两种工作方式各具不同的优缺点,应用场合也有所不同。

1.1 同轴式等离子-MIG焊工作原理

同轴式等离子-MIG焊接系统主要由等离子-MIG一体式焊枪、MIG送丝系统、等离子焊电源、MIG焊电源、冷却水循环系统组成,同轴式等离子-MIG焊枪示意图如图1所示。采用氩气作为等离子气和保护气。工作时在焊丝和工件之间产生MIG电弧,MIG电弧处于焊枪中心位置,而在焊枪喷嘴表面和工件之间产生等离子弧,等离子电弧将 MIG电弧包裹于其中,复合电弧挺度大,使复合电弧的能量更加集中,焊接中大厚度金属能够一次性焊透,且不用提前开坡口,大大提高了焊接效率,可应用于深熔焊的场合[19]。但由于等离子电弧和 MIG电弧同时在焊枪内燃烧,焊枪的设计困难,制造成本较高[20—22],焊接过程中电弧稳定性较差,焊枪喷嘴容易被熔融焊丝金属堵塞,导致生产效率降低。

图1 同轴式焊枪Fig.1 Coaxial welding torch

1.2 旁轴式等离子-MIG焊工作原理

旁轴式等离子-MIG焊系统主要由一体化焊枪、控制主机、MIG电源、等离子电源、送丝装置、焊枪自动清理装置和焊接机器人组成,旁轴式等离子-MIG焊枪示意图如图2所示。工作时,等离子电极为负极,MIG电极为正极,电流通过两个电极的相互作用产生电磁力,而电磁力牵引等离子电弧向焊接熔池前方移动,等离子电弧在前方起到预热和熔化母材的作用,后方 MIG电弧起到熔化焊丝和填充金属的作用。这种工作方式对焊枪设计要求低,实现了高效的焊接[23—25];但旁轴式等离子-MIG焊的双电弧热源并未同时作用于熔池,熔透能力较差,焊接中大厚度金属板需要开坡口,焊接效率较低,热影响区较大。

图2 旁轴式焊枪Fig.2 Paraxial welding torch

2 等离子-MIG焊在有色金属焊接中的应用研究现状

目前等离子-MIG焊主要应用于铝合金的焊接,也有学者将其用于焊接镁、铜等合金,并取得了一定的研究成果。下面从数值模拟、控制与监测方法、工艺参数研究等方面,对等离子-MIG焊的研究现状进行论述。

2.1 等离子-MIG焊数值模拟研究

数值模拟是探究等离子-MIG焊熔滴过渡行为、热传递情况、物理场耦合影响的重要研究手段,能够揭示等离子-MIG焊接过程的物理本质[26]。国内外学者通过建立熔池三维模型、热传递模型和熔池流体流动模型等对等离子-MIG焊接过程进行研究,分析了不同的物理场对焊缝熔池和熔滴过渡过程的影响。Hertel等[27]对同轴式等离子-MIG焊的焊接过程进行了仿真模拟,建立了熔滴过渡的VOF-MHD数值模型来模拟其焊接过程,图3为熔滴过渡示意图,其中MIG焊电流为273 A,等离子电流为140 A。研究结果表明,在等离子-MIG焊过程中,焊丝周围气体发生了电离,将影响电磁收缩力和电流密度分布,因此与 MIG焊相比,复合焊中焊丝处电流密度较低,焊丝电极的电流路径会对熔滴的脱落产生较大影响。

刘磊等[28]采用ANSYS软件对等离子-MIG焊的电弧空间流动和温度分布进行了仿真模拟,得到的流场和温度场分布如图4所示,并以此为基础对复合电弧的起弧和引弧过程进行了分析。研究显示,弧尾拖曳、枪体挂滴、气体流量 3个因素会对等离子-MIG焊的起弧和引弧过程产生较大影响。弧尾拖曳给等离子喷嘴后部提供了多余的热量,影响了温度场的分布,并会对电弧稳定性产生一定的影响;枪体挂滴使等离子喷嘴底部区域的温度上升,同时会导致等离子电弧脱离原来的位置并转移到挂滴的位置;气体流量主要会对等离子电弧的引弧产生影响,而对 MIG电弧影响较小,气体流量较小时,电弧空间中空气所占比例过大,由于氩气的击穿电压小于空气的击穿电压,使得击穿变得困难,等离子电弧无法引燃。

图3 同轴式等离子MIG焊熔滴过渡示意图[27]Fig.3 Coaxial plasma-MIG droplet transition diagram

图4 电弧空间的流场和温度场模拟[28]Fig.4 Simulation of flow field and temperature field in arc space

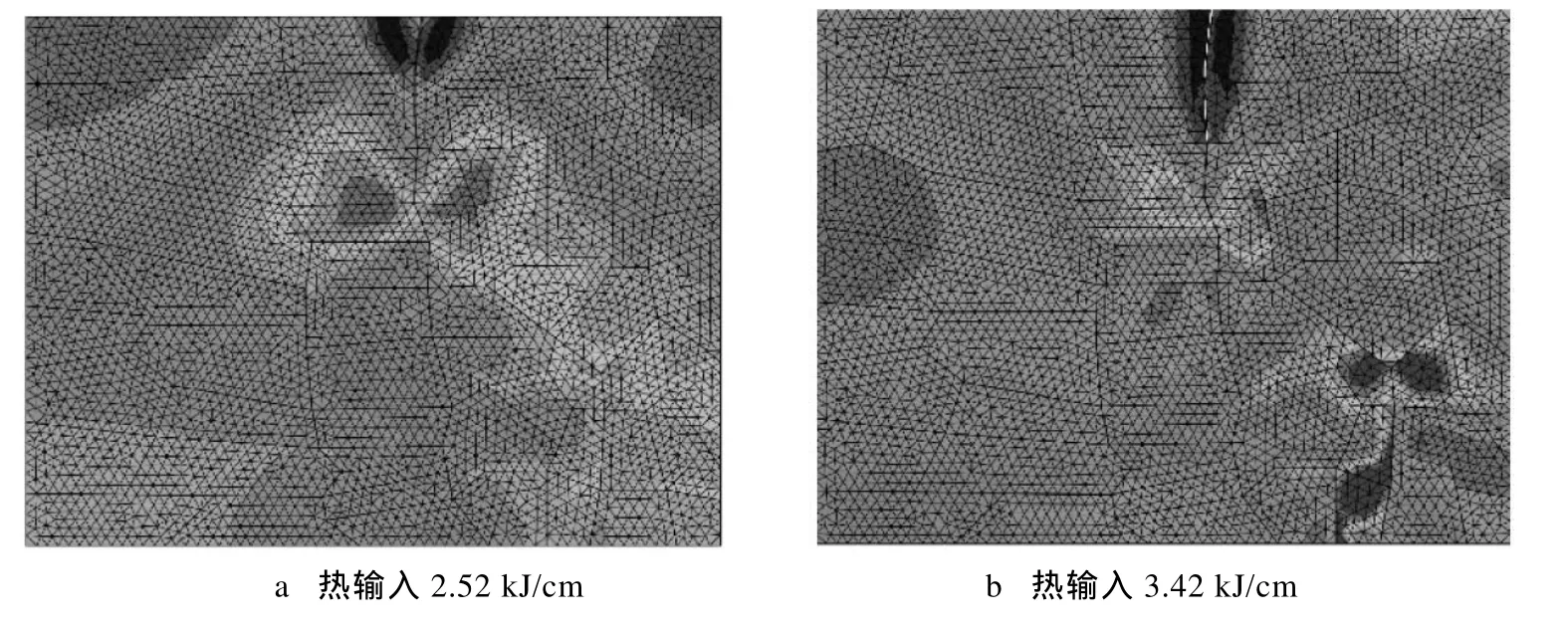

在等离子-MIG焊接成形组织的仿真研究方面,李丽琼[29]等采用等离子-MIG焊方法,通过施加不同的热输入来分析 7075-T6铝合金焊接热裂纹的敏感性,并利用有限元软件仿真分析了铝合金热裂纹产生机理,其微观裂纹的模拟结果如图5所示,图5a中无裂纹产生,图5b中有裂纹产生,两者的最大应变分别为0.0101和0.0135。研究表明,根据“在脆性温度区间相差微小的应变容易导致焊接热裂纹的产生”的理论,从图5a和图5b发现,虽然两者焊接线能量相差较大,但在相同限制条件下,两者之间存在微小的应变差是热裂纹产生的主要原因。

文献[30—33]利用有限元软件构建仿真模型,分别对 MIG焊和等离子弧焊的温度场、应力场、熔池形态等进行了研究和分析,对等离子-MIG焊数值模拟方法研究也具备一定的指导作用。

2.2 等离子-MIG焊控制与监测方法研究

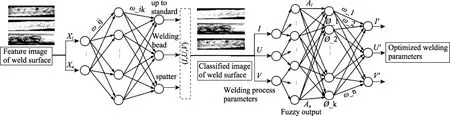

等离子-MIG焊的可调节参数多,等离子弧焊参数和MIG焊参数对焊接过程、焊缝成形等都有影响,因此需要良好的控制和检测手段对整个焊接过程进行优化。为了提高焊接质量,Guo等[34]建立了基于模糊神经网络的焊接质量智能判断系统,对焊接过程中的工艺参数进行优化,提高了焊接缺陷的识别效率,其构建的模糊神经网络模型如图6所示。

该网络首先获取焊缝表面的图像信息作为输入层,在初始网络中进行分类,并在第二层中将其转换为模糊量,在第三层模糊推理层中结合焊缝数据对焊接工艺参数进行优化,经过第四层锐化处理得出优化的控制参数。实验结果表明,焊缝分类的准确率高达90%,所提出的优化焊接参数来提高焊接性能的方法有效可行。

杨涛等[35]开发了适用于等离子-MIG焊的增量式PID控制算法,将其应用于短路过渡、滴状过渡、喷射过渡3种形式下的复合电弧控制,得到的焊缝成形效果如图7所示。

图5 微观裂纹模拟示意图[29]Fig.5 Schematic diagram of micro crack

图6 模糊神经网络结构模型[34]Fig.6 Structural model of fuzzy neural networks

图7 3种形式下的焊缝成形图像[35]Fig.7 Welding bead forming image under three forms

实验结果显示,采用的增量式PID控制的等离子电弧具有自我调节功能,能够通过电弧的自动调节来稳定焊接电流,在这 3种过渡形式下均能得到光滑的焊缝表面,焊接过程的飞溅问题得到了有效的控制,实现了稳定性高、流动性好、焊缝质量高的焊接过程。

Liu等[36]建立了三维视觉传感系统,实时测量熔池的几何尺寸优化焊接过程。该闭环控制系统的示意图如图8所示,在焊接过程中,高速摄影仪不断获取焊缝的图像信息,经过灰度处理后将熔池的形态数据特征实时传入非线性ANFIS熔深估计模块,经过线性预测控制器处理后发送控制命令,对焊接电流和焊接速度进行实时的调整,电弧长度从 5 mm到3 mm的变化过程中,整个焊接过程仍能稳定进行,系统自我调节性能良好,表明该系统具有良好的抗干扰能力。

图8 控制系统示意图[36]Fig.8 Schematic diagram of control system

文献[37—40]采用单神经元自适应PID模型、视觉监测和反馈控制方法、自适应焊缝跟踪监测方法等对焊接过程进行了优化,研究成果对于提高电弧的稳定性和焊接质量具备一定的指导价值。

2.3 等离子-MIG工艺参数研究

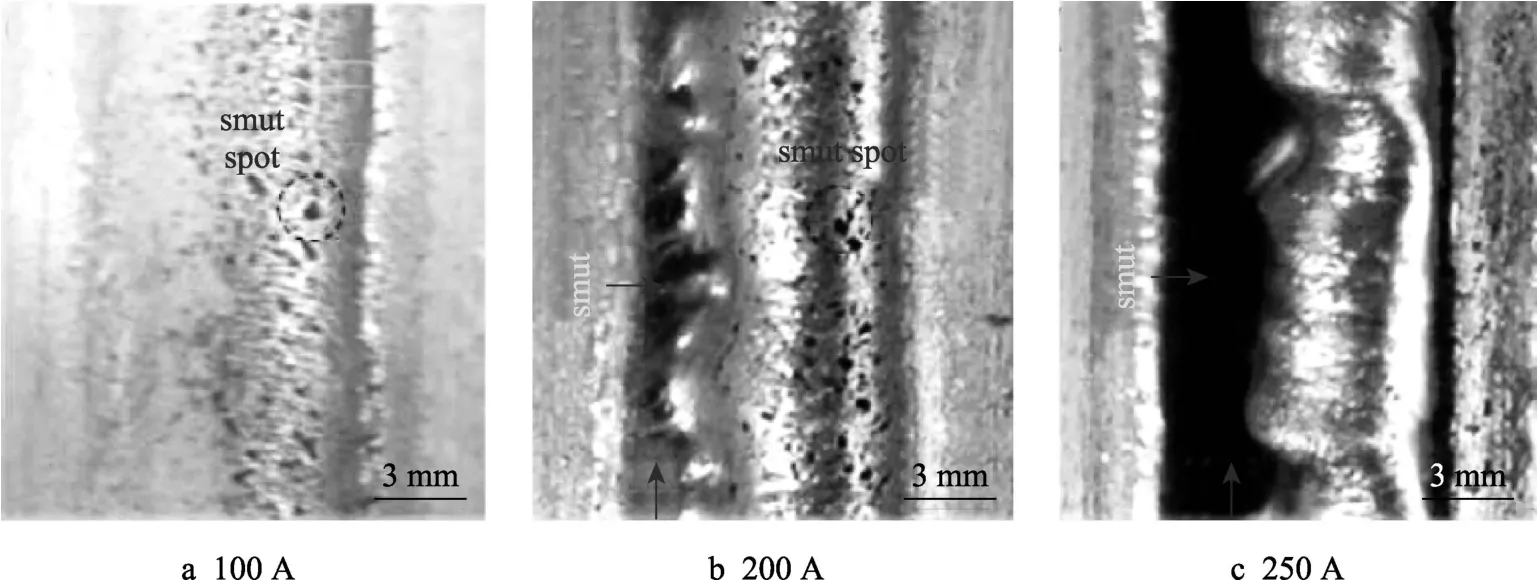

合适的工艺参数是提高焊接质量和效率、减少焊接缺陷的关键。Lee等[41]采用同轴式等离子-MIG焊来焊接低温铝合金材料,发现焊接过程中 MIG焊送丝速度和等离子焊枪喷嘴直径参数不同会导致焊缝表面产生不对称咬边和黑色斑点,实验中控制等离子电流在200 A以下,逐渐提高送丝速度,实验结果如图9所示,MIG焊电流的增加是黑色斑点的成因。

Lee等[42]还研究了等离子电流对这两种表面缺陷的影响,并与 MIG焊进行了对比,结果显示,保持送丝速度及焊枪喷嘴直径不变,当等离子电流超过200 A时,强等离子电弧力导致了焊缝表面产生咬边缺陷,实验的焊缝外观示意如图10所示。

Guo等[43]采用旁轴等离子-MIG焊方法对 6 mm厚5083铝合金板材进行焊接,研究了焊接速度、等离子电流、MIG焊电流、等离子气体流量等工艺参数对焊缝熔深和熔宽的影响。实验结果如图11所示,随着焊接速度的增加,焊缝的熔宽和熔深均减小;随着 MIG焊电流的增加,焊缝的熔宽和熔深均增大;随着等离子弧焊电流和等离子气体流量的增加,焊缝的熔深增大,而对焊缝的熔宽几乎不产生影响。

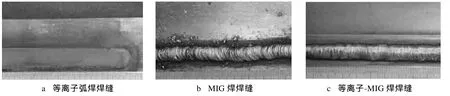

文献[44—46]也利用等离子-MIG 焊方法对铝合金焊接的工艺参数进行了相关研究,均取得了不错的进展。另外,在其他有色合金的应用方面,Asai等[47]探究了等离子-MIG焊在铜合金材料上的可焊接性,以4 mm厚纯铜板、1.2 mm纯铜焊丝为原材料,在未进行母材焊前预热的前提下,利用等离子-MIG焊、等离子弧焊、MIG焊3种方法进行焊接,得到的焊缝效果如图12所示。

图9 不同送丝速度下的黑色斑点缺陷[41]Fig.9 Welding defect of smut at different feeding speed

图10 不同等离子电流下的不对称咬边缺陷[42]Fig.10 Welding defect of asymmetric undercut at different plasma currents

图11 各项工艺参数对焊缝熔宽和熔深的影响[43]Fig.11 Effect of various technological parameters on weld width and penetration

图12 各种焊接方式的焊缝成形[46]Fig.12 Weld seam forming diagrams of various welding methods

实验中等离子电流均为 200 A,MIG焊电流为200 A,等离子-MIG焊实验中MIG焊电流为144 A。结果显示,在相同等离子电流下,只采用等离子弧焊不能将母材金属熔化;将MIG焊和等离子-MIG焊相比,MIG焊需要更大焊接电流,且熔深浅、电弧稳定性差、焊接时飞溅大。研究还发现等离子-MIG焊的等离子电弧起到了良好的预热母材的效果,沉积金属与母材具有良好的湿润性,电弧稳定,飞溅减少。

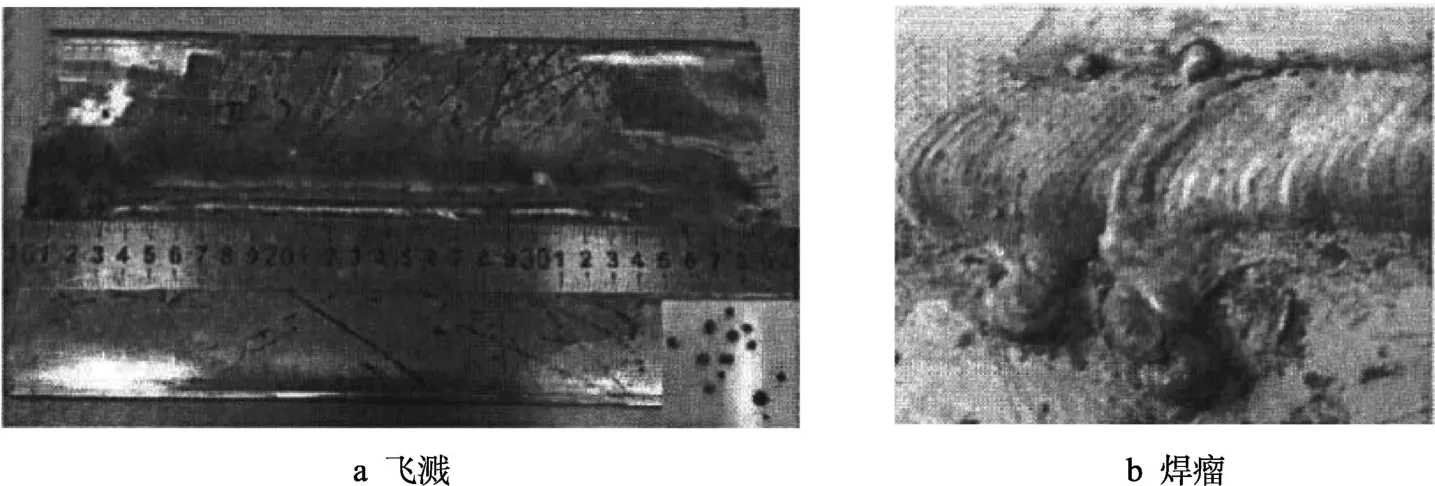

在镁合金研究方面,刘正等[48]将变极性等离子-MIG焊应用于AZ31B镁合金型材的加工制造,焊接设备选用旁轴式等离子-MIG焊机,研究了MIG电压、等离子电流、焊接速度等工艺参数对焊缝成形的影响、焊件的金相组织及其力学性能,得到了丰富的研究成果。研究发现,镁合金焊接时容易产生飞溅,焊后会有焊瘤累积,如图13所示。

研究结果表明,镁合金相比铝合金更加活泼,同样作为轻质有色金属材料,镁合金型材的焊接参数范围窄,在有限的参数范围中才能得到焊道连续、焊接缺陷较少的焊缝,限制了等离子-MIG焊在镁型材上的应用。进一步深入研究其熔滴过渡机理和各个物理场的影响,对于将等离子-MIG焊应用于镁合金板材的焊接具有重大实现意义。

图13 焊缝缺陷[48]Fig.13 Weld defect

3 等离子-MIG焊应用前景及展望

有色焊接材料的应用极为广泛,覆盖汽车、轨道交通、航天航空、核电、化工、石油、电力装备、建材、电器、电子、轻工、金属制品等产业,在整个制造业中占据重要地位[49—50]。近年来,作为沟通内陆与港澳地区制造业发展的桥梁,大湾区焊接行业作为经济效益显著、开放程度高的行业之一也得到了空前的发展,国内的航天航空、汽车及武器装备等行业也需要高效率,低成本的先进焊接制造技术为其提供高质量、高性能、高可靠性的金属构件。等离子-MIG焊接就是适应于这些领域的先进焊接制造技术之一。与设备复杂,成本较高的电子束焊接和激光焊接相比较,等离子-MIG焊设备的生产成本更低,加工灵活性更强、生产效率更高。特别在现今铝合金材料大规模应用于各行各业,钛、镍等合金材料应用于先进装备制造,中大厚度有色金属材料开始供不应求[51—53],目前这些行业主要采用MIG焊方法,虽然MIG焊设备成本较低,焊接生产率高,但对于中大厚度构件,MIG焊热输入不够,难以做到一次成形,影响了制造效率。等离子-MIG焊是替代传统MIG焊方式的首选,它不仅大大提高了焊接效率,同时改善了构件的焊接质量,能够达到先进制造要求。等离子-MIG焊在有色金属领域的研究进展显著,但其复杂的双电弧耦合机制,较困难的焊枪设计给等离子-MIG焊设备的推广应用带来了一定的困难。等离子-MIG焊方法推广应用有下述问题需要进一步研究和探讨:① 等离子-MIG焊双电弧耦合机理的研究有待推进,需要借助仿真和实验等手段完善其理论体系;② 等离子-MIG焊的多物理场的协同作用机理需要进一步探究,温度场、应力场、电磁场等物理场的深入研究为等离子-MIG的熔滴过渡机理提供理论指导;③ 等离子-MIG焊系统设备需要进一步优化。借助先进的智能控制方法、智能监测手段提高整套设备的可靠性和精确性,实现整个焊接过程的协调稳定。