真空低温蒸煮技术对鲟鱼鱼堡冷藏品质的影响

2020-08-03冯秋凤高瑞昌赵元晖曾名湧唐淑玮陈依萍

冯秋凤 高瑞昌 赵元晖* 曾名湧 唐淑玮 陈依萍

(1 中国海洋大学食品科学与工程学院 山东青岛266003 2 江苏大学食品与生物工程学院 江苏镇江212013)

真空低温蒸煮技术(Sous vide,SV)是指食物原材料与媒介在热稳定真空装置中以可控温度和时间进行蒸煮加热的过程。真空低温蒸煮技术最早起源于法国,用于减少鹅肝烹制过程中的水分损失和收缩率[1]。研究结果表明,与传统加热方式相比,真空低温蒸煮技术可以减少蛋白质和脂类的热损伤,减少肉制品的汁液流失率,减少芳香化合物和热敏性营养成分的损失,并改善肉制品的质构[2]。真空低温蒸煮加热工艺与传统蒸煮方式的区别主要有2 点:一是真空包装在加热过程中提供厌氧环境并隔绝水分;二是精确控制食品加热过程中的温度[3]。该技术由于易于操作,且可增加食品保质期,目前已在餐饮行业和工业加工中广泛用于制作调理食品[4]。

鲟鱼是淡水鱼类中个体最大的品种,其营养价值和经济价值均较高。据2017年《中国渔业统计年鉴》 统计,2016年鲟鱼全国产量为89 773 t,其中山东省鲟鱼产量最高[5]。素有“黑色黄金”之称的鲟鱼籽酱是鲟鱼的主要产品,鲟鱼鱼肉为副产品一般鲜销到超市和酒店。鲟鱼肉不饱和脂肪酸和蛋白质含量高,氨基酸组成比较均衡,且周身无肌间刺[6],其特点非常有利于高档鲟鱼产品的开发。鱼堡是一种冷冻调理食品,目前市场上鱼堡的原料主要是鳕鱼、三文鱼和鱿鱼。本研究以鲟鱼鱼肉为原料,结合真空低温蒸煮技术制作出一种新型鲟鱼鱼堡,探究真空低温蒸煮加热温度对鲟鱼鱼堡品质的影响。

1 材料与方法

1.1 材料与试剂

西伯利亚鲟和施氏鲟鱼的杂交 (长65~75 cm,体重1~1.5 kg),青岛市城阳区海鲜市场。充氧加冰后在1 h 内运到实验室;卡拉胶、谷氨酰胺转氨酶为食品级;其它试剂均为分析纯级,国药集团化学试剂有限公司。

1.2 仪器与设备

PEN3 便携式电子鼻,德国Airsense 公司;SY-5 型斩拌机,广州市善友机械设备有限公司;CV-600 电热恒温水浴锅,上海福马实验设备有限公司;酶标仪,美国佛蒙特州宝特仪器有限公司;FJ-200 高速分散均质机,上海标本模型厂;核磁共振成像分析仪,上海纽迈电子科技有限公司;JD500-2 型电子天平,沈阳龙腾电子称量仪器有限公司;TMS-PRO 质构仪,美国Food Technology公司;DZ-400/2S 型真空包装机,山东诸城中佳食品包装机械有限公司;SHP-2500 型低温生化培养箱,上海惊宏实验设备有限公司;NPPUI TR230型温度巡检仪,广东省东莞市横河电子仪器有限公司。

1.3 试验方法

1.3.1 处理方法 鲟鱼鱼堡的制作:将鲟鱼去头、去皮、取肉后,切成长为2 cm 左右的肉块。每次取300 g 切好的鱼肉进行斩拌,在斩拌过程中,添加质量分数为1%的食盐,2%的卡拉胶和1%谷氨酰胺转氨酶并混匀,斩拌时间为3 min。斩拌结束后,分别取100 g 鱼肉放到真空密封袋中(20 cm×15 cm),在真空包装机(参数设置:抽气时间350 s、加热时间250 s、中温)下进行真空包装。

真空低温蒸煮技术处理:将经过真空包装的样品分别放在已经调至55,65,75,85 ℃的恒温水浴锅中加热,在加热过程中每隔20 s 用温度巡检仪检测温度的变化。当中心温度分别到达50,60,70,80 ℃后恒温加热5 min,然后立即取出并放入冰水中,使鱼肉的中心温度在30 min 内迅速降到10 ℃以下。将冷却后的样品在无菌条件下装入真空包袋(10 cm×7 cm)中,并用上述真空包装机包装。然后放在(3±0.5)℃的恒温箱中保存。对照组为未经过加热处理的鱼堡样品,每组3 个平行,每隔5 d 测定各种指标。

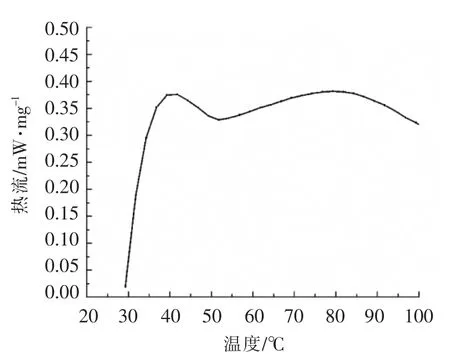

1.3.2 DSC 法进行测定鲟鱼肌原纤维蛋白的变性温度 参考范三红等[7]的方法提取肌原纤维蛋白并进行变性温度测定。设置程序:载气为高纯氮气,保护气速度60~70 mL/min,吹扫气速度20~30 mL/min,在初始温度30 ℃下,以10 ℃/min 升温至100 ℃。为了确保试验数据的准确性,每个试验重复3 次。

1.3.3 菌落总数 参考GB 4789.2-2016 中的方法测定。

1.3.4 挥发性盐基氮(TVB-N)测定 参考GB 5009.228-2016 中的方法测定。

1.3.5 硫代巴比妥酸(TBARS)测定 参考GB 5009.181-2016 中的方法测定。

1.3.6 电子鼻的测定 准确称量1.0 g 均质样品,装入20 mL 顶空瓶中,室温平衡30 min 后进行测定。传感器设置参数:气流速度150 mL/min,清洗时间90 s,进样时间3 s,数据采集时间70 s。采用Winmuster 软件进行数据的处理与分析。

1.3.7 汁液流失率的测定 参考王兆明等[8]的方法并根据试验条件修改。真空包装袋和肉制品的总质量记为m1(g),然后剪开真空包装袋,用纸擦掉肉制品表面的水分和包装袋内的水分后,分别称量肉制品和真空包装袋的质量记为m2(g)和m3(g)。

1.3.8 低场核磁共振NMR 自旋弛豫时间 (T2)的测量 参考樊燕等[9]的方法,将样品切成片(2.0 cm×0.6 cm×0.6 cm),放置在NMR 核磁管的底部,然后将管放入NMR 仪器。T2测定选用CPMG序列,所使用的参数为:τ-值为200 μs,测量温度为32 ℃。所有样品至少测定6 次,重复扫描得到稳定曲线,用仪器自带的反演软件进行反演。

1.3.9 傅里叶红外光谱的测定 取10 g 鲟鱼鱼堡样品,加入40 g 蒸馏水后打浆,在-20 ℃条件下冷冻后冻干。取适量鲟鱼肉冻干样品,加入一定量的KBr,研磨成均匀粉末,压成薄片进行红外光谱扫描。扫描条件:光谱范围4 000~400 cm-1,分辨率4 cm-1,扫描次数64。

1.3.10 凝胶性的测定 将鲟鱼鱼堡样品(5.0 cm×4.0 cm×2.5 cm) 在100 ℃的沸水中加热10 min中后取出,冷却到室温后进行凝胶性的测定。用TA-XT plus 型物性测试仪进行测试。测定参数:选用直径5 mm 的球形探头,测试速度60 mm/min,穿刺距离20 mm,触发力10.0 g,下压位移15 mm,测试前、中、后的速度为5.0,1.0,1.0 mm/s,每个样品至少测定8 次。

1.4 统计分析

使用Origin 9.0 软件进行数据处理及绘图。采用SPSS 19 软件进行ANOVA 分析,基于Duncan 法进行组间多重分析比较。指标内部的均值采用最小差异法,取95%置信度(P <0.05)。

2 结果与分析

2.1 DSC 测定鲟鱼肌原纤维蛋白的变性温度

肌肉中肌原纤维蛋白的变化对产品的影响较大,其中肌球蛋白和肌动蛋白的变性对肌肉组织的持水能力和质构有很大影响。如图1所示:该曲线有两个吸收峰,第1 个峰值在40 ℃左右,对应肌球蛋白变性温度,这与袁丽等[10]研究发现肌球蛋白的吸热转变温度为44.2 ℃基本相符。第2 个峰值在80 ℃左右,对应肌动蛋白的变性温度,这与范三红等[7]研究的鱼类肌动蛋白的变性温度为70~80 ℃的结果一致。因此选择真空低温蒸煮加热的温度范围为50~80 ℃,每隔10 ℃设置1 个梯度。

2.2 真空低温蒸煮加热温度对鲟鱼鱼堡在冷藏过程中鲜度的影响

2.2.1 真空低温蒸煮加热温度对菌落总数的影响

菌落总数和挥发性盐基氮可以评价肉制品在冷藏条件下的保质期,丙二醛能够反映肉制品在冷藏过程中的氧化程度,电子鼻可以检测并区分挥发性风味的变化。如图2所示,菌落总数与贮藏时间呈正相关,与加热温度呈负相关。由于鲟鱼鱼堡需要二次加工,因此选用鲟鱼鱼堡菌落总数的限值为6.5 lg(CFU/g)。未处理样品在第10 天时,菌落总数为6.47 lg(CFU/g),说明未处理样品在第10 天已经腐败。50 ℃处理组在第20 天的菌落总数达到6.52 lg(CFU/g),故未处理组观察到第10天,50 ℃处理组观察到第20 天。60 ℃处理组在第30 天时达到菌落总数的限值,虽然高于70 ℃和80 ℃处理组,但仍然可以说明60 ℃真空低温蒸煮处理对鲟鱼鱼堡在冷藏过程中微生物控制有较好的效果。Garcialinares 等[11]和Paik 等[12]的研究结果表明,经过真空低温蒸煮技术处理的鱼肉,加热温度越高鱼肉中嗜温菌、嗜冷菌的数量越少。然而也有学者提出,虽然真空低温蒸煮技术中高温长时加热能明显降低微生物数量,但高温也会降低该产品品质[13]。因此,应该综合考虑微生物的控制及产品品质来确定最适温度。

图1 肌原纤维蛋白的差示扫描量热(DSC)图谱Fig.1 Differential scanning calorimetry (DSC) profiles of myofibrillar proteins

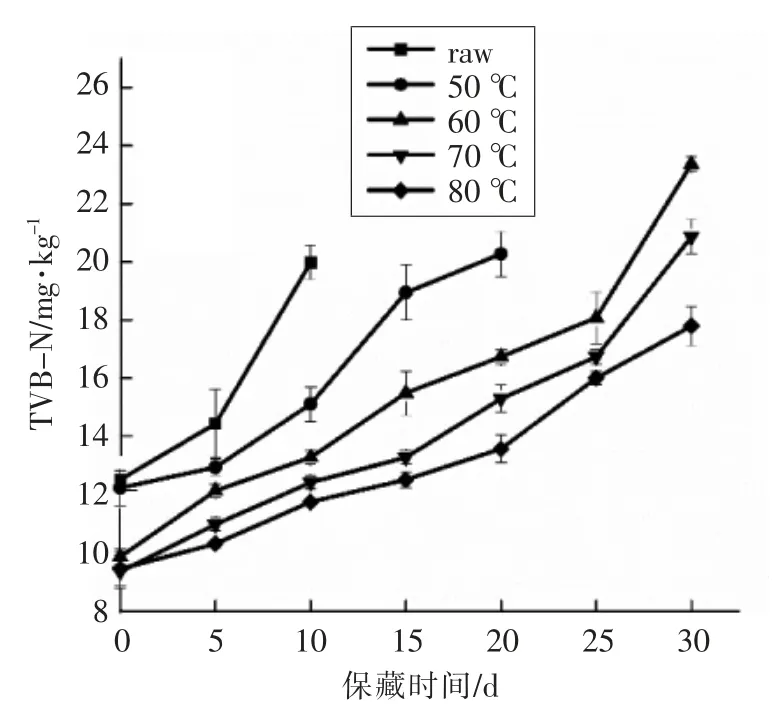

2.2.2 真空低温蒸煮加热温度对挥发性盐基氮的影响 如图3所示,在冷藏期间,挥发性盐基氮的含量随时间的延长而增加。与未处理组相比,真空低温蒸煮处理组TVB-N 的增加趋势比较缓慢。未处理样品在第10 天,已经基本达到了TVB-N 的限值20 mg/kg,而50 ℃处理的样品的限值出现在第20 天左右。在第30 天时,60,70,80 ℃处理组样品的TVB-N 值分别为22,20,16 mg/kg。说明随着加热温度的升高,TVB-N 含量逐渐降低,唐彬等[14]研究表明70 ℃和80 ℃加热处理能够在一定程度上抑制TVB-N 的上升,可能是加热降低了微生物对鱼肉蛋白质的降解程度,这与菌落总数的测定结果相符。

图2 真空低温蒸煮加热温度对菌落总数的影响Fig.2 Effect of sous vide heating temperature on the total number of colonies

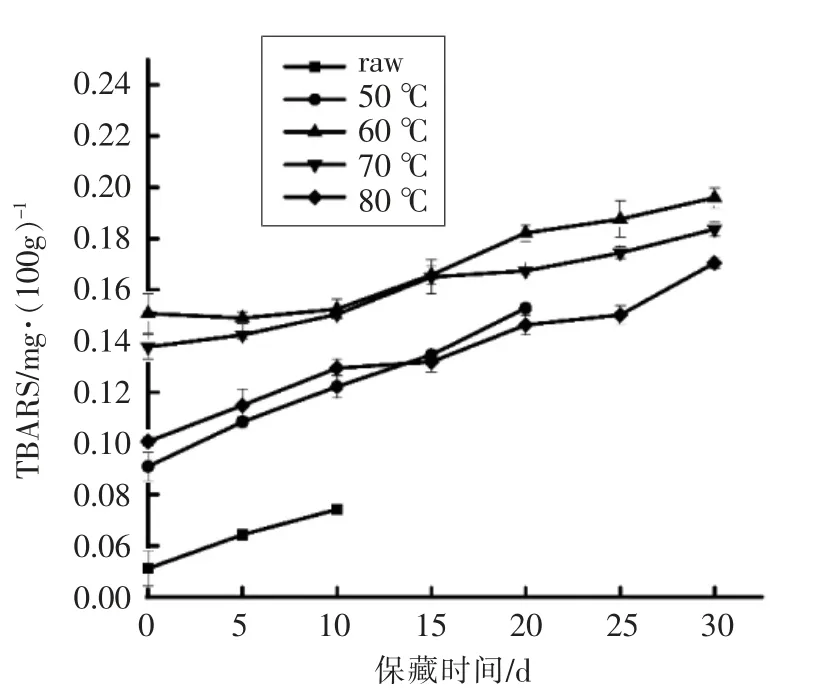

2.2.3 真空低温蒸煮加热温度对硫代巴比妥酸值的影响 丙二醛是脂肪氧化反应后的一种主要的终产物,试验中常用硫代巴比妥酸值表征脂肪氧化次级产物中丙二醛的含量,从而说明脂质氧化程度。如图4所示,丙二醛含量均随时间的延长而增加,真空低温蒸煮处理组样品的丙二醛含量显著高于对照组(P<0.05),说明加热会促进脂肪氧化。而较高的加热温度反而会使丙二醛含量降低,在第30 天时,各处理组的丙二醛含量都没有达到限值0.2 mg/100 g,60 ℃处理组的丙二醛含量最高,然而仍在可以接受的范围之内,这可能是因为真空包装隔绝氧气抑制了脂肪氧化。Roldán 等[4]和Ventanas 等[15]研究结果表明加热会促进脂肪氧化,而较高的加热温度会促使丙二醛与肉中的蛋白质、磷脂、DNA 或氨基酸等一些包含伯胺基团的化合物发生反应,最终使TBARS 值降低。50 ℃处理组在第20 天时的丙二醛含量已经超过了80 ℃处理组,这可能是因为微生物的生长同样会对脂肪氧化产生影响。

图3 真空低温蒸煮加热温度对挥发性盐基氮的影响Fig.3 Effect of sous vide heating temperature on TVB-N

图4 真空低温蒸煮加热温度对丙二醛的影响Fig.4 Effect of sous vide heating temperature on the TBARS

2.2.4 真空低温蒸煮加热温度对气味特征的影响

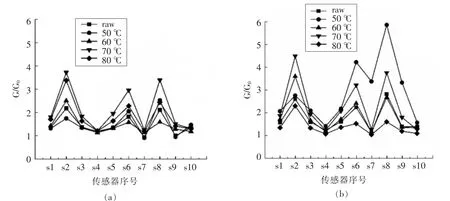

通过电子鼻传感器测定贮存初期和末期不同处理组的挥发性风味物质。贮存初期指的是贮存第5 天,贮存末期分别是指未处理组贮存的第10天,50 ℃处理组贮存的第20 天,其它处理组贮存的第30 天。对电子鼻响应值进行主成分分析,结果如图5所示。第一主成分代表贮存时间,第二主成分代表真空低温蒸煮加热温度,贡献率之和都超过了85%,说明第一主成分和第二主成分可以代表整体信息。每个椭圆区域代表同一时间的数据采集点,在贮存初期,不同处理组的气味响应值没有重叠区域,区分度较好。在贮存末期,60 ℃处理组和未处理组略有重叠,贮存时间的贡献率增大,而真空低温蒸煮加热温度的贡献率减小。说明电子鼻对贮存末期样品区分效果减弱,并且贮存时间对挥发性风味成分的影响逐渐增大[16]。

图5 贮存前期(a)和后期(b)的电子鼻响应值的PCA 分析Fig.5 PCA analysis electronic of pre-storage (a) and post-storage (b) nose response values

对本试验提取10 个传感器的第60~70 秒响应值的平均值进行分析,如图6所示,2 号(氮氧化物)、6 号(甲烷)和8 号(乙醇)的传感器响应值最大,60 ℃处理组在贮存初期和末期的响应值变化最小,说明60 ℃处理组电子鼻传感器响应值的稳定性较好。在贮存初期,真空低温蒸煮处理组传感器响应值总体高于未处理组,说明加热能促进挥发性气味的挥发。而在贮存末期,响应值显著增大,其中50 ℃处理组的传感器响应值上升幅度最大,说明在贮存末期电子鼻响应值受样品的新鲜度的影响较大。

图6 真空低温蒸煮加热温度对贮存前期(a)和后期(b)挥发性气味的影响Fig.6 Effect of sous vide heating temperature on volatile odor of pre-storage (a) and post-storage (b)

2.3 真空低温蒸煮加热温度对鲟鱼鱼堡在冷藏过程中水分的影响

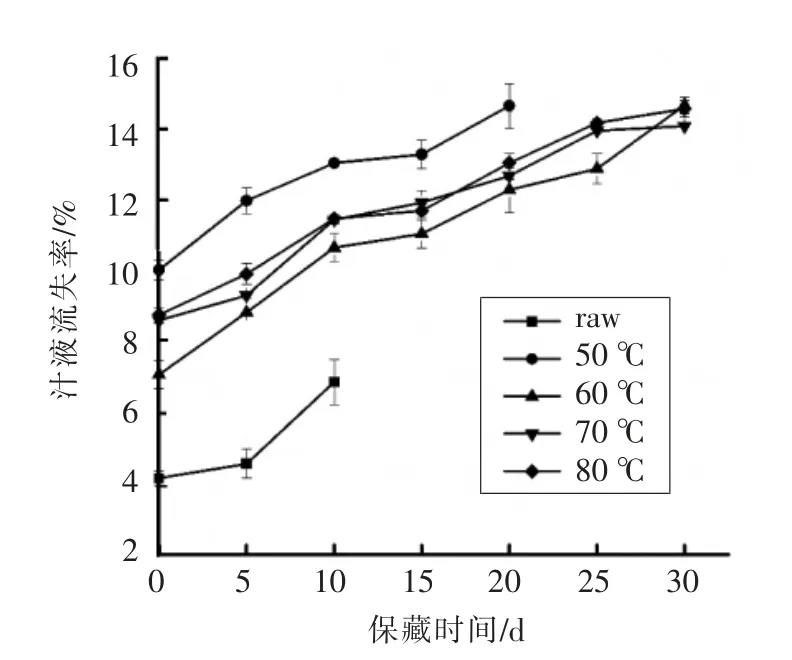

图7 真空低温蒸煮加热温度对汁液流失率的影响Fig.7 Effect of sous vide heating temperature on the drip loss rate

2.3.1 真空低温蒸煮加热温度对汁液流失率的影响 如图7所示,与未处理组相比,真空低温蒸煮处理会使鲟鱼鱼堡样品在冷藏过程中的汁液流失率显著增大(P<0.05),这可能是因为加热会使蛋白质变性,从而降低肉制品的持水性。不同真空低温蒸煮加热温度对鲟鱼鱼堡样品汁液流失率的影响不同,这可能是热冲击和肌纤维收缩引起无序聚集导致[17]。王兆明等[8]研究结果表明,随加热温度的升高,汁液流失率不断升高,并且汁液流失主要发生在80~90 ℃。本试验研究结果表明,60 ℃处理组的汁液流失率最小,在第30 天时,60 ℃处理组的汁液流失率显著增大,这可能与60 ℃处理组在贮存后期微生物的生长较快有关。50 ℃处理组的汁液流失率最高,原因可能是肉制品凝胶还未完全形成,持水性较差[18]。

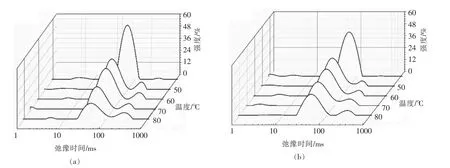

2.3.2 真空低温蒸煮加热温度对水分含量和分布的影响 通过低场核磁共振技术(NMR)检测贮存前期和贮存后期不同处理组的水分含量和组成的变化,弛豫时间位于10-100 ms 之间表示不易流动水(T21)。如图8所示,与未处理组相比,真空低温蒸煮处理会使不易流动水的含量显著降低(P<0.05)。贮存前期和末期的不易流动水含量均随加热温度的升高而降低,60 ℃处理组贮存初期T21的峰强度比70 ℃和80 ℃处理组分别高10%和15%左右。表明当真空低温蒸煮加热温度高于60 ℃时,对肉制品水分的破坏较大。李学鹏等[19]研究了蛋白质氧化对肌原纤维蛋白凝胶的影响,发现氧化程度随加热温度的升高而增大,而氧化后蛋白凝胶和持水性变差,这与上述真空低温蒸煮加热温度对汁液流失率的影响结果一致。与贮存前期相比,贮存末期鲟鱼鱼堡样品不易流动水的含量呈现下降趋势,曲线整体向右平移且弛豫时间T2延长,说明水分的流动性增加。原因可能是微生物破坏凝胶形成疏松多孔的结构,导致水分和大分子的结合力减弱,逐渐挣脱原有束缚向外部迁移,使得不易流动水的比例减少[20]。

图8 真空低温蒸煮加热温度对贮存前期(a)和后期(b)水分含量和组成的影响Fig.8 Influence of sous vide heating temperature on moisture content and composition in pre-storage (a)and post-storage (b)

2.4 真空低温蒸煮加热温度对鲟鱼鱼堡在冷藏条件下蛋白质结构变化的影响

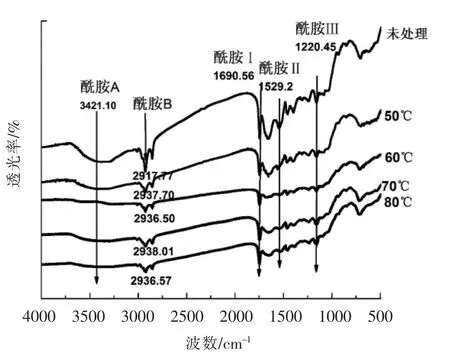

图9 鲟鱼鱼肉蛋白的傅里叶红外光谱图Fig.9 Fourier transform infrared spectra of sturgeon fish protein

傅里叶红外光谱是分析蛋白质结构变化的常用指标,如图9所示,蛋白质在红外区有多个特征吸收带,分别是酰胺A、B、Ⅰ、Ⅱ和Ⅲ吸收峰。与未处理组相比,酰胺A(3 541 cm-1)区峰的吸收强度明显减弱,原因是加热会使蛋白质中的氢键发生变化,这可能与鱼肉在冷藏过程中水分含量的变化有关。酰胺B 区吸收强度减弱并向高波数移动,说明真空低温蒸煮处理会使样品的饱和C-H 键发生变化[21]。酰胺Ⅰ、Ⅱ和Ⅲ带是反映蛋白质肽链骨架最重要的谱带。酰胺Ⅰ带(1 600~1 700 cm-1)归属于蛋白多肽骨架的C=O 伸缩振动,酰胺Ⅱ带(1 500~1 600 cm-1)主要含有N-H 弯曲振动和CN 伸缩振动,酰胺Ⅲ带(1 220~1 330 cm-1)波数可能会引起C-N 伸缩振动,C-O 面内弯曲振动和C-C 伸缩振动[22]。如图9所示,真空低温蒸煮处理组的酰胺Ⅰ、Ⅱ和Ⅲ带吸收峰的吸收强度明显减弱,说明加热导致蛋白质结构的变化是不同处理组样品品质在冷藏过程中发生不同变化的原因。

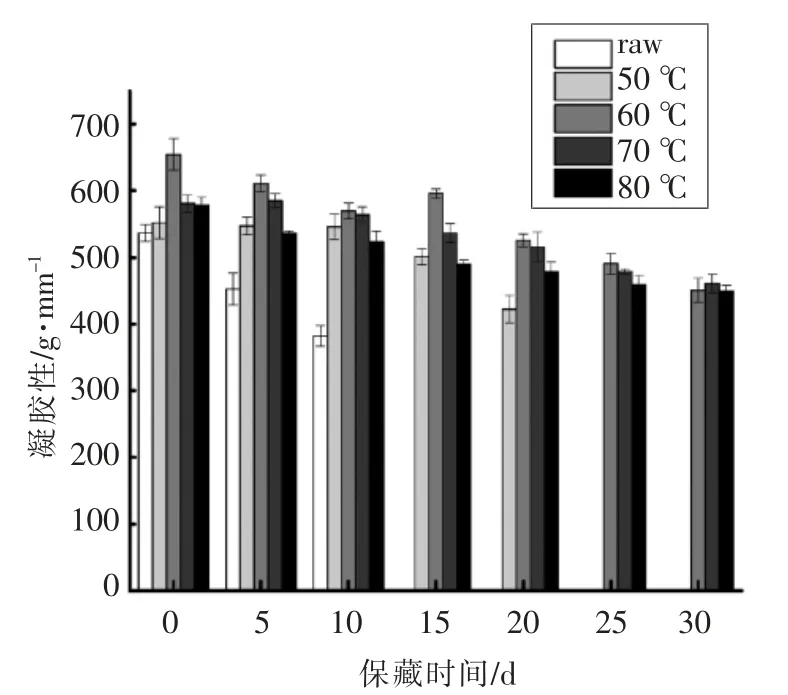

2.5 真空低温蒸煮加热温度对鲟鱼鱼堡在冷藏条件下凝胶性的影响

如图10所示,随着贮藏时间的延长,各处理组凝胶性呈降低的趋势。真空低温蒸煮处理样品的凝胶性显著高于未处理样品,这是因为真空低温蒸煮技术长时间低温加热的特点会改善肉制品的质构,增强凝胶性[23]。随着加热温度的增加,凝胶性呈先增加后降低的趋势,60 ℃处理组在贮存初期的凝胶性显著高于其它处理组 (P<0.05),然而随着贮存时间的延长,显著性差异逐渐减小。邹同宇[18]研究结果表明肉制品贮存过程中溶出的肌球蛋白和肌动蛋白都呈分离状态,加热到40 ℃左右,游离的肌球蛋白相互聚集。在55 ℃左右,游离的肌球蛋白与肌动蛋白分子尾部之间形成架桥,在60~70 ℃时形成凝胶,这在一定程度上可以解释60 ℃真空低温蒸煮处理组凝胶性较好。

2.6 主成分分析确定真空低温蒸煮处理鲟鱼鱼堡的最优温度

综上所述,不同真空低温蒸煮加热温度的样品在各项保鲜指标中的表现不尽相同。因此,通过主成分分析确定真空低温蒸煮处理鲟鱼鱼堡的最优温度。如图11所示,横轴为主成分一,代表贮藏时间,贡献率为81.19%。纵轴为主成分二,代表加热温度,贡献率为12.27%,贡献率之和超过85%,说明两者可以代表整体信息。从图中可以看出菌落总数与挥发性盐基氮、丙二醛含量和汁液流失率之间呈正相关;与凝胶性呈负相关;菌落总数、挥发性盐基氮和汁液流失率受贮存时间的影响较大。越靠近横轴左侧,样品的品质越好,新鲜度越高,反之则越差[24]。综合分析不同真空低温蒸煮处理组鲟鱼鱼堡在冷藏过程中鲜度指标的变化,研究发现60 ℃处理组样品的凝胶性明显高于其它处理组。当真空低温蒸煮加热温度为70 ℃和80℃时,样品的汁液流失率显著增加(P<0.05),而凝胶性和汁液流失率是鱼堡品质非常重要的指标。达到菌落总数限值的时间随真空低温蒸煮加热温度的升高而缩短,而60 ℃真空低温蒸煮加热处理已经能够有效控制鲟鱼鱼堡在冷藏过程中微生物的生长。因此,结合最终确定真空低温蒸煮处理鲟鱼鱼堡的最优温度为60 ℃。

3 结论

文章主要从鲟鱼鱼堡在冷藏条件下的菌落总数、水分含量、凝胶性、脂肪氧化以及蛋白结构的变化来研究真空低温蒸煮加热温度对鲟鱼鱼堡在冷藏过程中品质的影响。与未处理组相比,60 ℃处理组在冷藏条件下达到菌落总数限值的时间能够延长15 d 左右,凝胶性和持水性显著好于其它处理组(P<0.05)。结合主成分分析确定最佳的加热温度为60 ℃。未来将对不同熟化方式(蒸、煎、烤和微波) 对经过真空低温蒸煮处理的鲟鱼鱼堡营养物质、感官品质和挥发性风味成分等的影响进行探究。

图10 真空低温蒸煮加热温度对凝胶性的影响Fig.10 Effect of sous vide heating temperature on the gel-property

图11 真空低温蒸煮处理温度对鲟鱼鱼堡的影响的主成分分析图Fig.11 Principal component analysis on sous vide processing temperature effects of sturgeon fish steak