基于扩张状态观测器的泵控电液伺服系统滑模控制

2020-07-31郭新平汪成文刘华张震阳吉鑫浩赵斌

郭新平,汪成文,2,*,刘华,张震阳,吉鑫浩,赵斌

(1.太原理工大学 机械与运载工程学院,太原030024; 2.浙江大学 流体动力与机电系统国家重点实验室,杭州310058)

电液伺服系统因具有高功率密度、动态响应速度快等优点,在工业领域有着广泛的应用[1-2]。电液伺服系统大体上可以分为2类:阀控系统和泵控系统。阀控系统具有动态性能好、动态刚度高等特点,但是存在能量效率低、体积庞大、发热严重等问题[3-4]。与阀控系统相比,泵控系统的最大特点在于可以通过对泵转速的调节,按需为作动器提供负载流量,基本消除了传统阀控系统的节流损耗,因此泵控系统具有较高的能量效率[5-6]。此外,泵控系统还具有占用空间小、系统集成度高等优点。然而由于泵控系统的控制容腔体积大、电机惯量大等原因,导致其动态响应性能较差、伺服精度较低,这限制了其在高端伺服领域的应用。

针对泵控系统的特点及其存在的问题,相关学者开展了泵控系统的高性能伺服控制策略研究工作。文献[7]以泵控电动静液作动器(EHA)为研究对象设计了一种自适应反步控制方案,核心成果是将一种改进的反步控制算法与自适应律相结合,以补偿EHA系统中的非线性和不确定性。文献[8]采用迭代反步控制策略来提升泵控系统的位置跟踪性能,先为EHA系统设计了反步控制器,再利用迭代学习机制来形成反步控制所需要的虚拟控制信号。文献[9]设计了一种积分滑模控制器,采用鲁棒H∞控制和极点配置等技术,得到最优反馈增益,仿真结果表明,该控制方法对有界的不确定性具有较强的鲁棒性。然而,以上控制算法的共同点是系统状态方程组的阶数较高,控制器结构复杂,在实际应用中存在控制器参数调整比较困难等问题。奇异扰动理论在控制领域有广泛应用[10-11],但这一理论在液压领域的应用还比较少见,早期有学者使用奇异扰动理论简化了滑阀的动态[12],最近有学者利用这一理论简化了变排量泵控系统的控制器设计[13-14],目前还极少见到该理论在变转速泵控系统中的应用文献。

为了设计一种控制算法结构相对简单,且性能良好、易于工程实际应用的控制器,本文先建立了变转速泵控系统的三阶状态空间数学模型,利用奇异扰动理论对系统的三阶数学模型进行降阶处理,再基于降阶后的数学模型设计了基于扩张状态观测器的滑模控制器,并给出了系统的稳定性证明,最后进行了联合仿真,通过与PID控制和传统滑模控制的对比验证了所提控制策略的优越性。

1 泵控电液伺服系统数学模型

1.1 系统描述

泵控电液伺服系统的原理如图1所示。系统主要由伺服电机、双向定量泵、液控单向阀、溢流阀、液压缸、惯性负载等组成。由原理图可知,系统的工作原理为通过改变双向定量泵的转速和转向,产生一定的流量和压力,直接推动液压缸运动。本文的目的就是设计一种控制策略来提升泵控电液伺服系统的位置跟踪性能,拓展其应用范围。

图1 泵控电液伺服系统原理Fig.1 Principle diagram of pump-controlled electro-hydraulic servo system

1.2 基本方程

在建立系统的数学模型时,基于以下假设:液压缸只有内泄漏,无外泄漏;液压缸负载为惯性负载,没有弹性负载。

双向定量泵的流量方程为

式中:Dp为双向定量泵的排量,m3/rad;w为双向定量泵的转动角速度,rad/s。

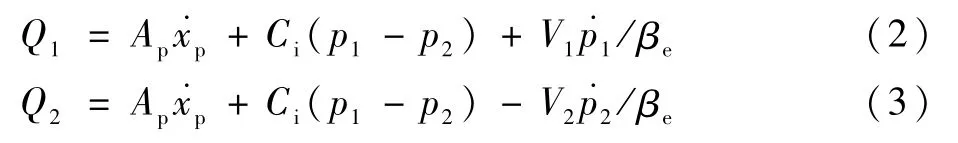

液压缸的流量连续性方程为

式中:Q1和Q2分别为液压缸两腔的 流量,m3/s;Ap为液压缸活塞的有效面积,m2;xp为活塞位移,m;Ci为液压缸内泄漏系数,(m3/s)/Pa;p1和p2分别为液压缸两腔的压力,Pa;V1和V2分别为液压缸两腔的容积,m3;βe为体积弹性模量,Pa。

定义负载压力为pL=p1-p2,且负载流量定义为QL=(Q1+Q2)/2,则合并式(2)与式(3)得到

式中:Vt为液压缸两腔的总体积,m3。

液压缸的输出力与负载的平衡方程为

式中:M为活塞及负载折算到活塞上的总质量,kg;Bc为活塞及负载的黏性阻尼系数,N/(m/s);fd为难以准确建模的项,包括外部干扰力、未建模摩擦力等。

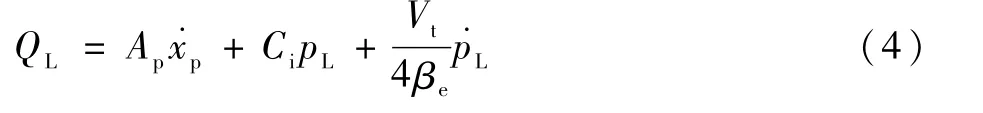

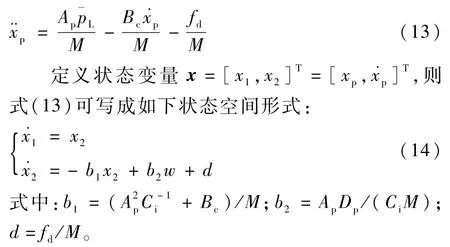

定义状态变量x0=[x1,x2,x3]T=[xp,,pL]T,则由式(1)~式(5)可得系统的状态空间方程组为

2 基于奇异扰动理论的模型降阶

未建模摩擦力和外部干扰力fd对系统控制性能的影响是不容忽视的,但从式(6)可知,以和pL为状态变量,所建立的状态方程控制输入w和干扰fd不在同一个微分方程中,无法通过控制输入来补偿干扰,此时系统的干扰为非匹配干扰,不利于控制器的设计。

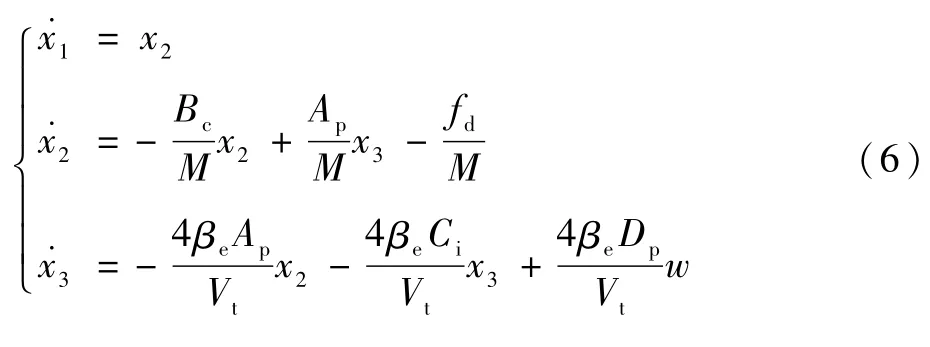

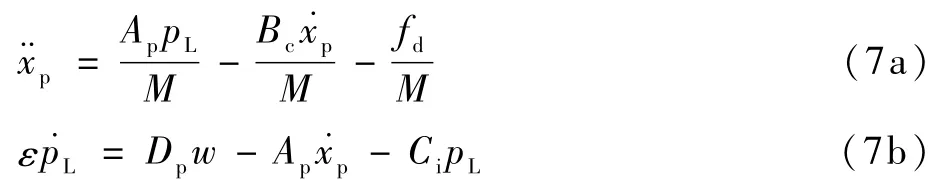

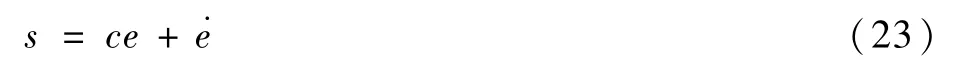

对绝大多数实际系统来说,Vt≪βe,定义扰动参数为ε=Vt/(4βe),因此ε是一个非常小的值。综合式(1)~式(5),系统的动态方程可以写为如下标准奇异扰动模型:

在式(7)中,将系统模型分解为具有二时间尺度特性的降阶模型(7a)和边界层模型(7b)[15]。

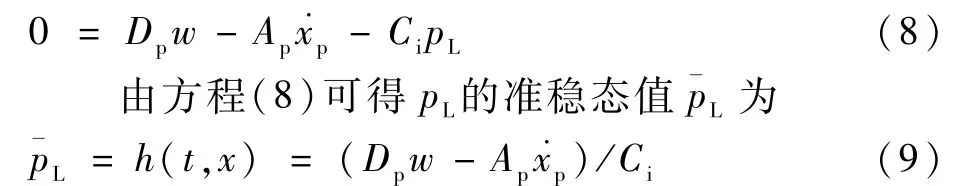

令ε=0,微分方程(7b)退化为代数方程:

为了便于分析,做变量代换:

定义新的时间变量τ=t/ε,则有

结合式(7b)、式(9)和式(10)可得

式中:Ci为液压缸的内泄漏系数,其为一正值。由此可知,边界层模型(7b)是指数稳定的。另外,方程(12)意味着用代数方程(8)替代微分方程(7b)来实现模型的降阶是合理的。根据Tikhonov定理[15],给定任意的tb>0,存在ε*,使得对于t>tb,只要ε<ε*,则有pL-h(t,x)=O(ε)一致成立。

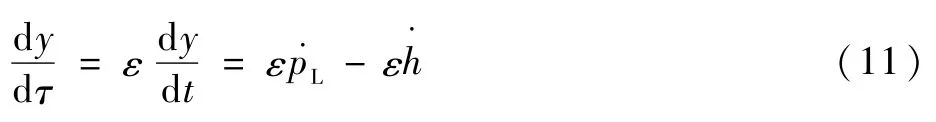

于是,系统(7)的降阶模型为

由式(14)可知,基于奇异扰动理论降阶后的模型中控制输入w和干扰d是匹配的。给定一个期望轨迹x1d,本文的目标是通过设计合适的控制律w,来控制输出位置x1尽可能地跟踪x1d。

3 扩张状态观测器及滑模控制器设计

针对降阶后的数学模型,因其具有很强的参数不确定性,同时系统常伴有外部干扰力,为此本文设计了一种扩张状态观测器去估计系统的扰动并对其进行补偿。

3.1 扩张状态观测器的设计

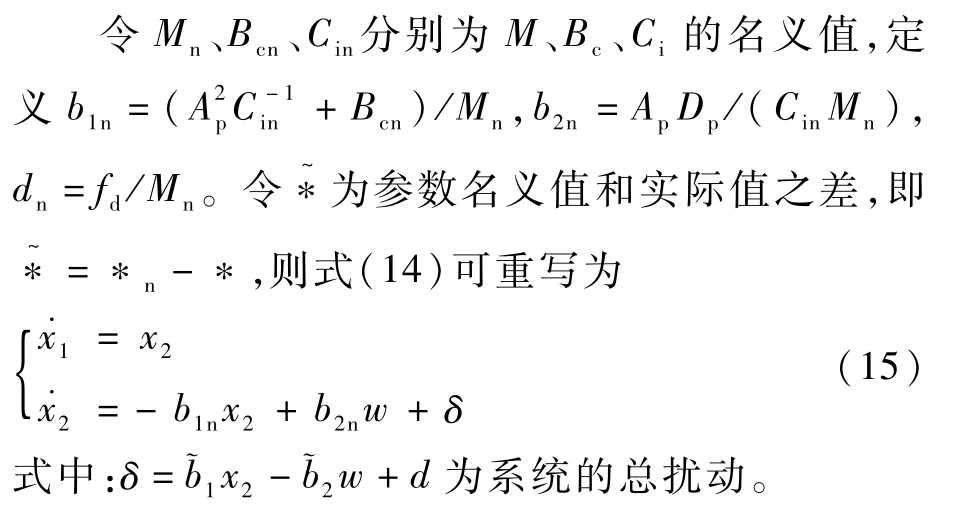

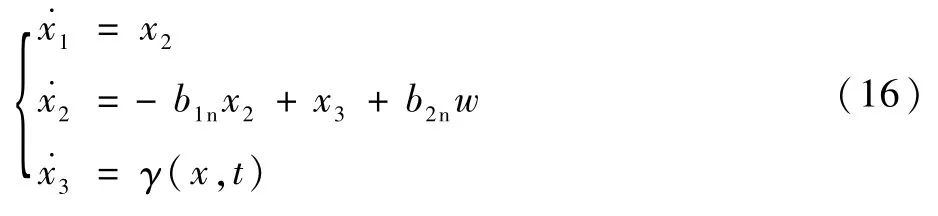

为了对总扰动δ进行估计,定义x3=δ作为系统的一个扩张状态变量,并假设δ是可微的,则扩张后的系统变为

式中:γ(x,t)为δ的变化速率。

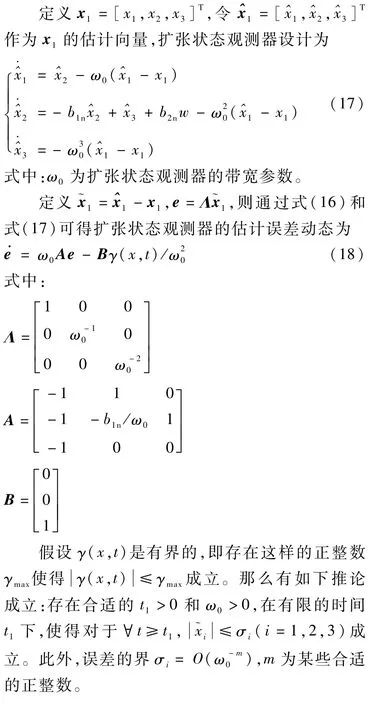

证明 微分方程(18)的解可表示为

式中:e(0)=[e1(0),e2(0),e3(0)]T为初始估计误差向量。

3.2 基于扩张状态观测器的滑模控制器设计

滑模控制方法因其相对简单,且具有较好的鲁棒性,在电液伺服系统中应用广泛[16-19],因此本文采用滑模控制结合扩张状态观测器的控制策略来提升系统的位置跟踪性能。

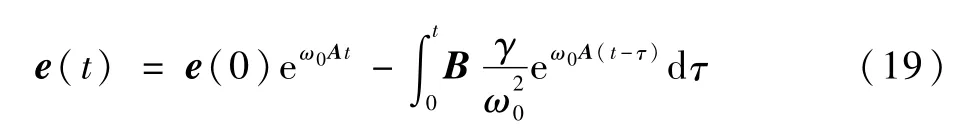

定义位置跟踪误差为e=x1-x1d,设计滑模面为

式中:参数c的选择应保证多项式λ+c为Hurwitz,这需要多项式λ+c=0的特征值有负实部,即c>0。

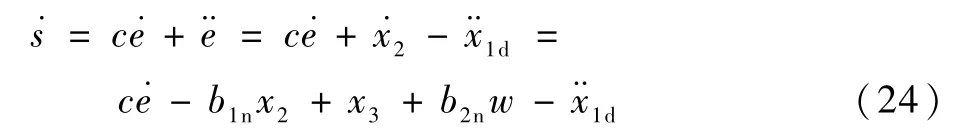

对s求导,可得

考虑到传感器成本及安装空间限制,实际系统中一般仅配备直线位移传感器,而扩张状态观测器可以对液压缸的速度信号进行估计,解决了控制器设计中需要液压缸活塞的速度信息这一问题。

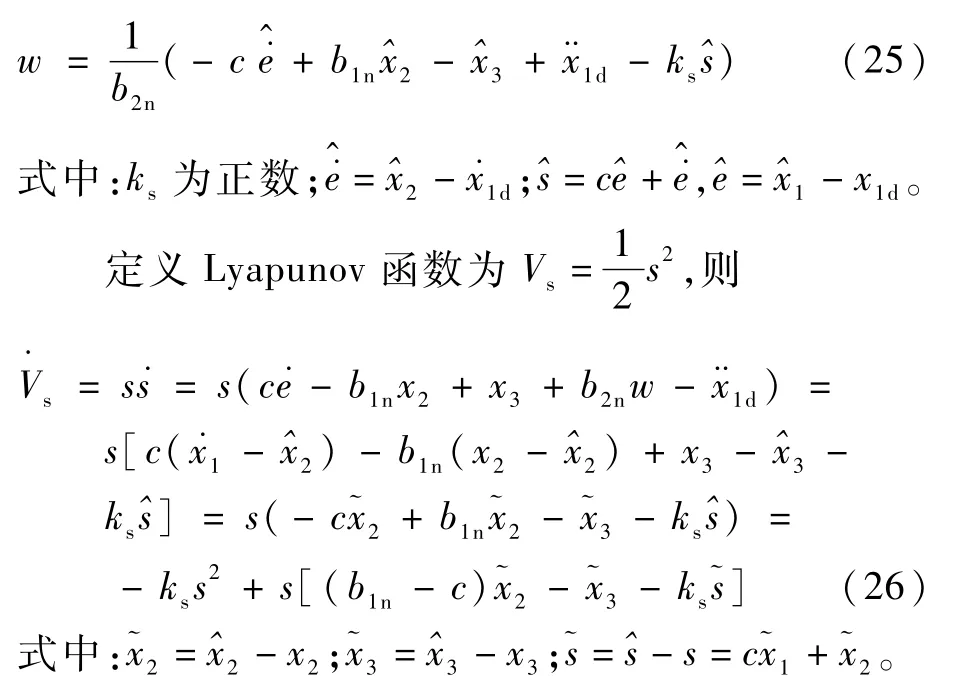

基于扩张状态观测器的滑模控制律设计为

通过构造Lyapunov函数对闭环系统的稳定性进行了分析,保证了系统的收敛性,收敛速度取决于控制增益ks和观测器参数ω0。由式(25)可知,控制信号由等效滑模控制项、鲁棒项、干扰补偿项3部分组成。其中,干扰补偿项的作用是抑制系统参数不确定及外部干扰力的影响,等效滑模控制项为无扰动情况下使系统状态位于滑模面上的控制作用,鲁棒项可保证系统的状态不离开滑模面。通过3部分控制作用的组合,可实现泵控电液伺服系统良好的位置跟踪性能。

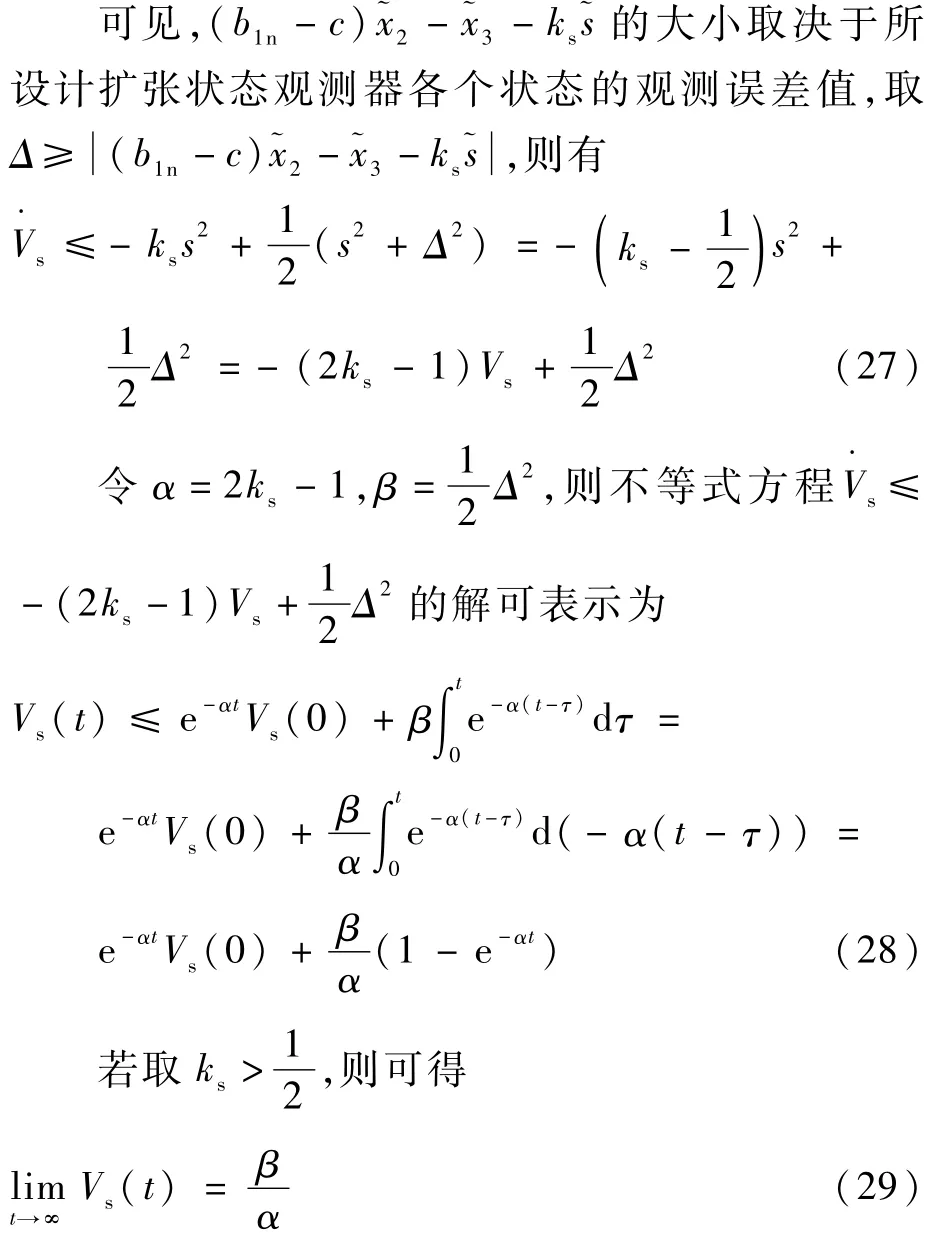

4 联合仿真

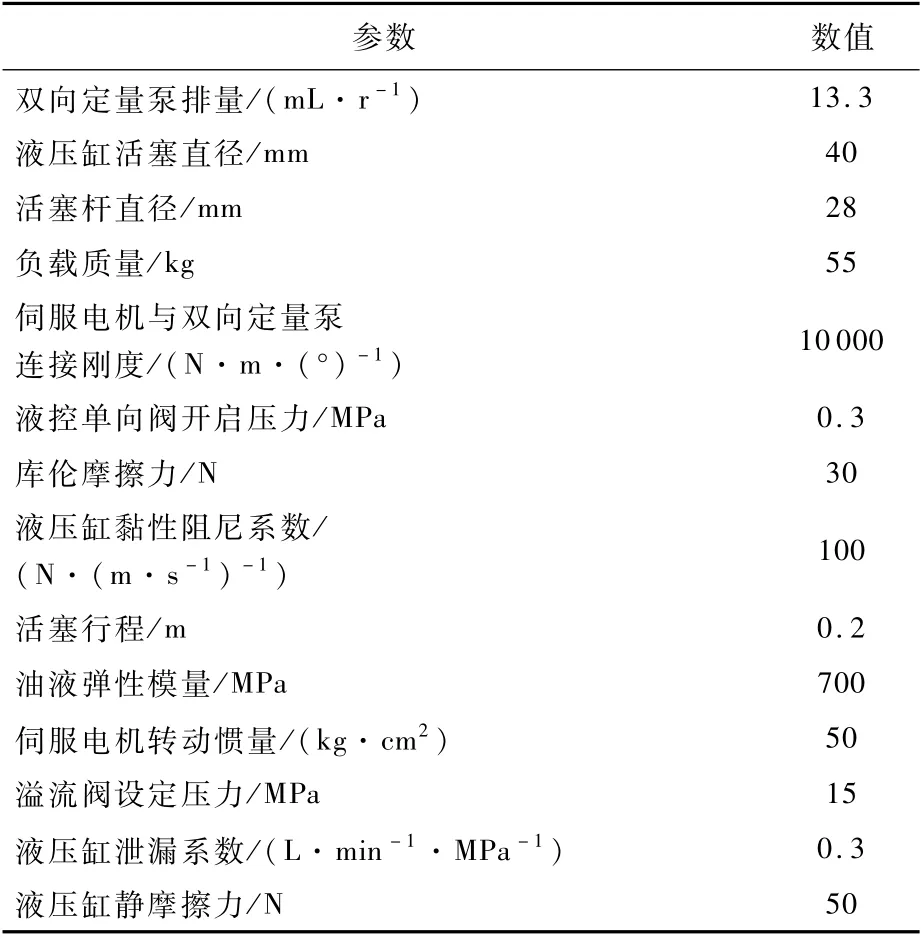

利用MATLAB/Simulink和AMESim 仿真平台,搭建了泵控电液伺服系统的联合仿真模型。其中液压系统模型在AMESim中搭建,基于扩张状态观测器的滑模控制器模型在MATLAB/Simulink中建立。该联合仿真模型综合考虑了液压系统泄漏、静摩擦、库伦摩擦、黏性摩擦、伺服电机惯量、伺服电机与双向定量泵的连接刚度、外部干扰力等因素。联合仿真模型如图2所示,仿真参数如表1所示。

为了验证本文所提控制策略的优越性,将基于扩张状态观测器的滑模控制器和PID控制器及传统滑模控制器3种控制方案进行对比分析。通过对多组仿真结果进行比较,选取3种控制器中各自控制效果都较好的参数。其中,基于扩张状态观测器的滑模控制器(所设计控制器)的参数取值为ω0=500,c=800,ks=500;PID控制器的参数取值为P=5 000,I=10,D=0;为了使对比数据公平有效,传统滑模控制器参数选取与基于扩张状态观测器的滑模控制器保持一致,即取为c=800,ks=500。

为了能够对系统性能进行定量描述,从实用的角度出发,定义了3个综合性能指标用于对系统性能的评估,分别为:跟踪误差绝对值的最大值IAPE,这一指标代表控制器的极限性能;跟踪误差平方的平均数IMSE,这一指标代表控制器在整个工作周期的平均性能;控制输出平方的平均数IMSC,这一指标代表控制器控制强度的大小。

图2 MATLAB/Simulink和AMESim联合仿真模型Fig.2 MATLAB/Simulink and AMESim co-simulation model

表1 泵控电液伺服系统仿真参数Table 1 Sizulation parameters of pump-controlled electro-hydraulic servo system

液压系统运行过程中常常伴有不同的外部干扰力,为了比较控制器在不同工况下的性能,分别从以下4种情况进行对比:无干扰情况下,跟踪频率为0.1Hz、幅值为50mm的正弦位置信号,目的是测试所设计控制器跟踪低频位置指令的性能;3 000N阶跃干扰力下,跟踪频率为0.1Hz、幅值为50mm的正弦位置信号,目的是测试所设计控制器抵抗突发性阶跃干扰的能力;参数大范围变化、强扰动作用条件下,跟踪频率为0.1 Hz、幅值为50mm的正弦位置信号,目的是测试所设计控制器抵抗参数摄动及外界强干扰力的能力;2 Hz、1 000N余弦干扰力下,跟踪频率为0.5Hz、幅值为10mm的正弦位置信号,目的是测试所设计控制器跟踪高频位置指令及抵抗余弦干扰的能力。4种情况下不同控制方法的性能对比分析如下:

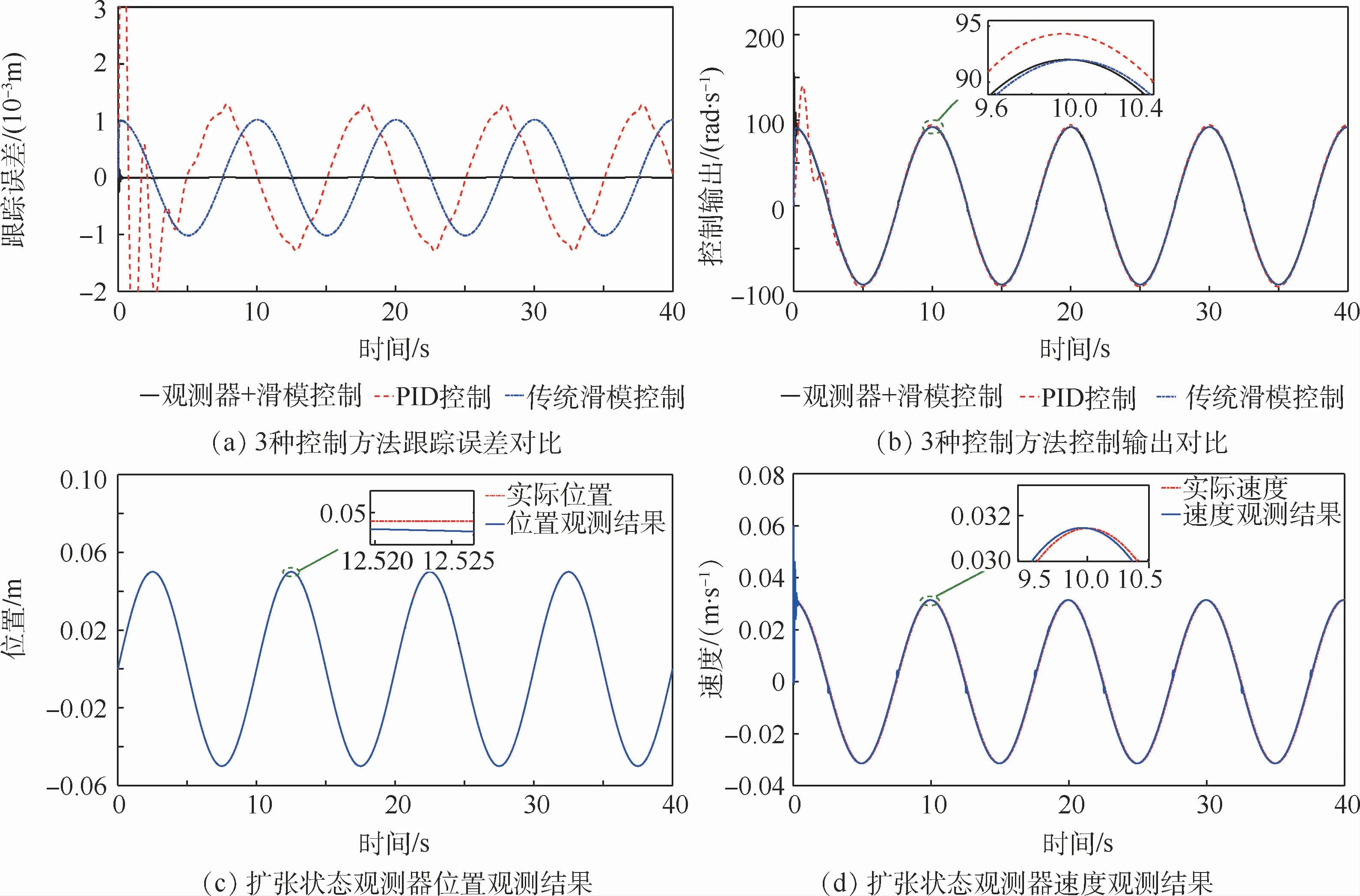

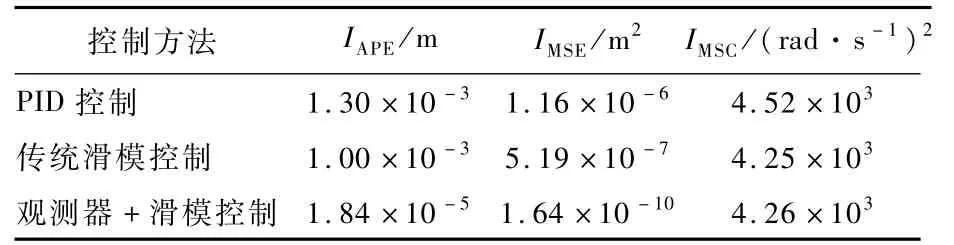

图3 无干扰情况下跟踪0.1Hz、50mm正弦位置指令Fig.3 Tracking 0.1 Hz,50mm sinusoidal position command without disturbance

表2 无干扰情况下跟踪0.1Hz、50mm 正弦位置指令综合性能指标对比Table 2 Comparison of comprehensive performance indexes of tracking 0.1 Hz,50mm sinusoidal position command without disturbance

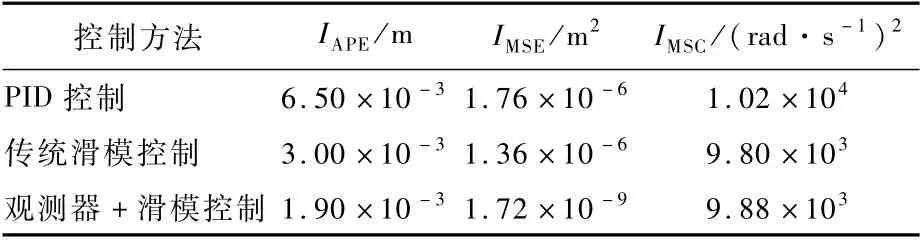

1)无干扰情况下,跟踪频率为0.1 Hz、幅值为50mm的正弦位置信号。由图3(a)及表2中的IAPE指标可以看出,PID控制器的最大跟踪误差为1.30×10-3m,传统滑模控制器的最大跟踪误差为1.00×10-3m,基于扩张状态观测器的滑模控制器的最大跟踪误差为1.84×10-5m,相比于PID控制器所设计控制器的最大跟踪误差减小了98.6%,相比于传统滑模控制器所设计控制器的最大跟踪误差减小了98.2%;且所设计控制器的IMSE指标也明显小于PID控制器和传统滑模控制器,这可以说明所设计控制器在整个工作周期的平均性能优于其他2种控制器;此外,由图3(b)及表2中的IMSC指标可以看出,所设计控制器的控制输出小于PID控制器的输出,这说明与PID控制器进行跟踪误差的比较是公平有效的;由于所设计控制器中加入了干扰补偿,导致其控制输出略大于传统滑模控制器,但这一牺牲换来跟踪误差的显著减小是值得的。由图3(c)、(d)可得,所设计扩张状态观测器能实现对液压缸运动位置和速度的精确估计。

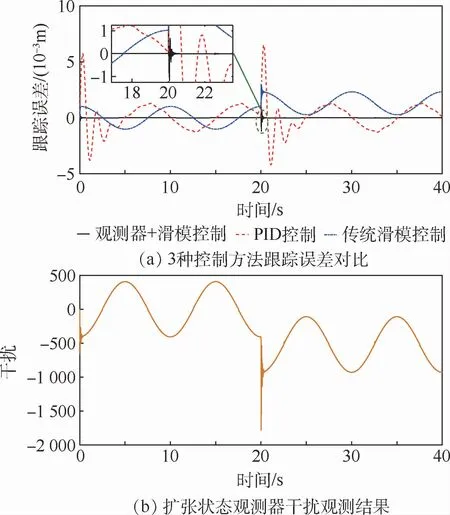

图4 3 000N阶跃干扰力下跟踪0.1Hz、50mm正弦位置指令Fig.4 Tracking 0.1Hz,50mm sinusoidal position command under 3 000N step disturbing force

表3 3 000 N阶跃干扰力下跟踪0.1H z、50mm正弦位置指令综合性能指标对比Table 3 Comparison of comprehensive performance indexes of tracking 0.1Hz,50mm sinusoidal position command under 3 000 N step disturbing force

2)3000N阶跃干扰力下,跟踪频率为0.1Hz、幅值为50mm的正弦位置信号。为了进一步测试所提控制策略的鲁棒性,以0.1 Hz、50mm正弦位置指令为例,在仿真进行到20 s时突然加入3 000N的阶跃干扰力,从图4(a)及表3可以看出,PID控制器在系统突然受到较大外部干扰力时,跟踪误差突然变得很大,最大误差为6.50×10-3m,液压缸的位置出现较大的振荡,跟踪误差经过4.5 s才恢复到加入干扰前的水平,鲁棒性较差;相反,基于扩张状态观测器的滑模控制器在受到干扰时,跟踪误差也是先变大,但最大误差仅为1.90×10-3m,随后经过0.6 s误差很快恢复到加入干扰前的水平,取得了较为理想的控制效果;而传统滑模控制器由于没有干扰补偿项,在面对较大的外部干扰力时,跟踪误差曲线整体上移。以上比较结果说明,所提控制策略具有较强的鲁棒性,这得益于所设计扩张状态观测器对干扰的精确观测与控制器对干扰的准确补偿,图4(b)显示了扩张状态观测器对干扰的观测结果。

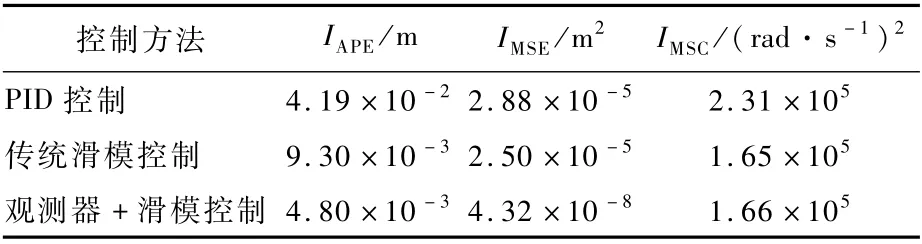

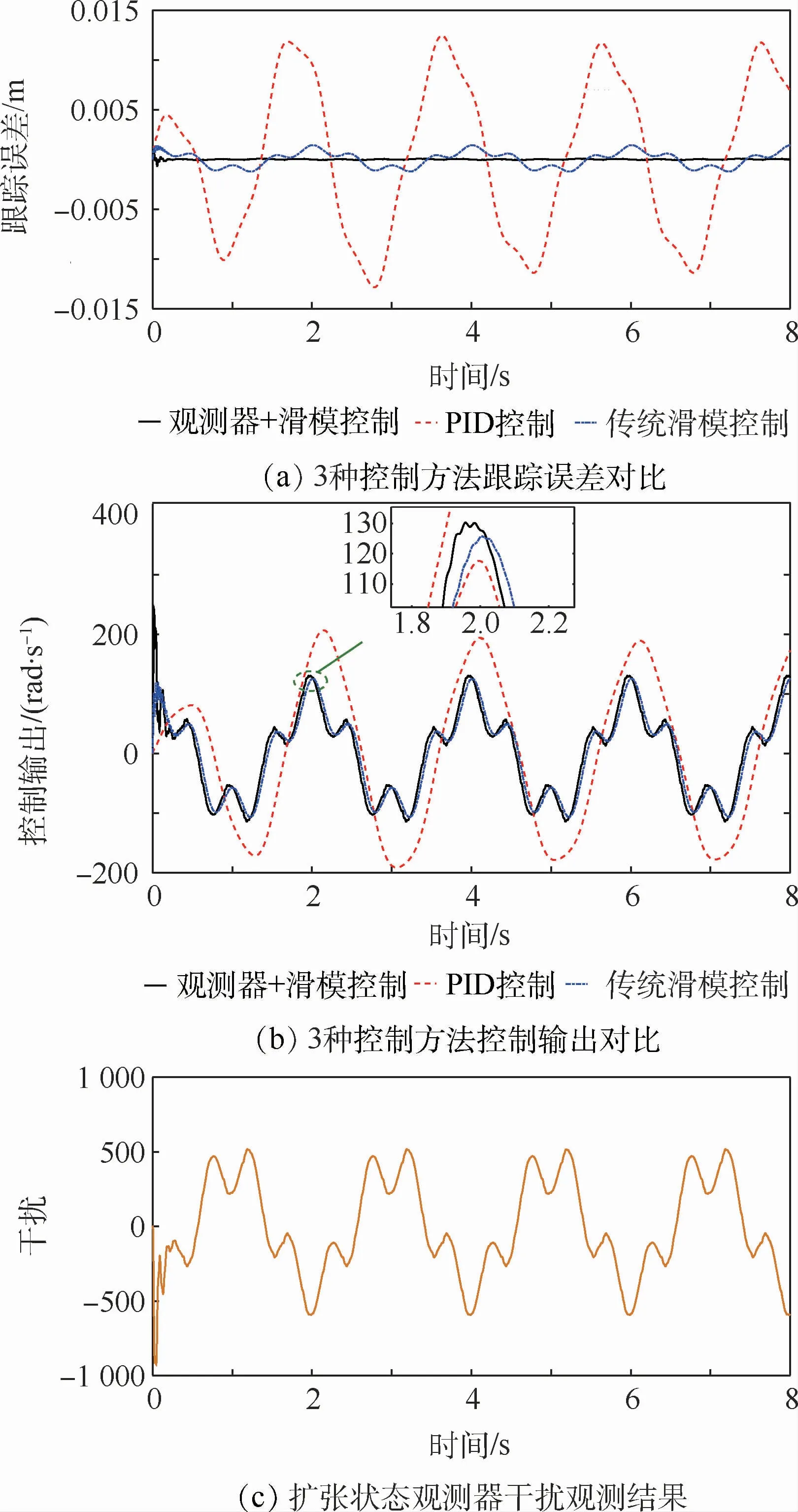

3)参数大范围变化、强扰动作用条件下,跟踪频率为0.1Hz、幅值为50mm的正弦位置信号。为了验证参数大范围变化、强扰动作用条件下的系统性能,在AMESim中把负载质量M由原来的55 kg变为165 kg(变大200%),黏性阻尼系数Bc由原来的100 N/(m/s)变为1 000 N/(m/s)(变大900%),液压缸的内泄漏系数Ci由原来的0.3 L/m in/MPa变为0.9 L/m in/MPa(变大200%);在参数大范围变化的同时加入0.1 Hz频率、2 000 N的正弦干扰力(仿真开始时加入)和5 000 N的阶跃干扰力(仿真进行到20 s时加入);而控制器参数保持不变,仿真结果如图5和表4所示。

由图5(a)及表4中的IAPE指标可以看出,PID控制器的最大跟踪误差为4.19×10-2m,传统滑模控制器的最大跟踪误差为9.30×10-3m,基于扩张状态观测器的滑模控制器的最大跟踪误差仅为4.80×10-3m,相比于PID控制器所设计控制器的最大跟踪误差减小了88.5%,相比于传统滑模控制器所设计控制器的最大跟踪误差减小了48.4%;而且在仿真进行到20 s时,在原有的正弦干扰力的基础上再加入5 000 N的阶跃干扰力,在刚加入外部干扰力时,PID控制器出现很大的跟踪误差,导致液压缸的位置出现很大的振荡,且跟踪误差经过5.1 s才恢复到加入干扰前的水平;而基于扩张状态观测器的滑模控制器在受到强干扰力时,虽然误差也变大,但因为有扩张状态观测器的存在,对干扰进行了在线估计(见图5(b))和补偿,使得跟踪误差仅经过1.2 s便恢复到加入干扰前的水平,取得了较为理想的控制效果,这一结果说明与PID控制器相比所设计控制器可以抵抗强扰动;同时,在参数大范围变化的情况下,所设计控制器的IMSE指标也明显小于PID控制器和传统滑模控制器,证明所设计控制器在整个工作周期的平均性能优于其他2种控制器,同时说明所设计控制器相对于其他2种控制器在参数大范围变化的情况下仍然可以保持较高的位置跟踪性能;此外,由表4中的IMSC指标可以看出,所设计控制器的控制输出小于PID控制器的输出,说明跟踪误差的比较是公平有效的。综上可得,所设计控制器相比于其他2种控制器,对系统参数的大范围变化及强扰动作用显示出了较强的鲁棒性。

表4 参数大范围变化、强扰动作用条件下跟踪0.1 Hz、50mm 正弦位置指令综合性能指标对比Table 4 Comparison of comprehensive performance indexes of tracking 0.1H z,50mm sinusoidal position command under the condition of large range variation of parameter and strong disturbance action

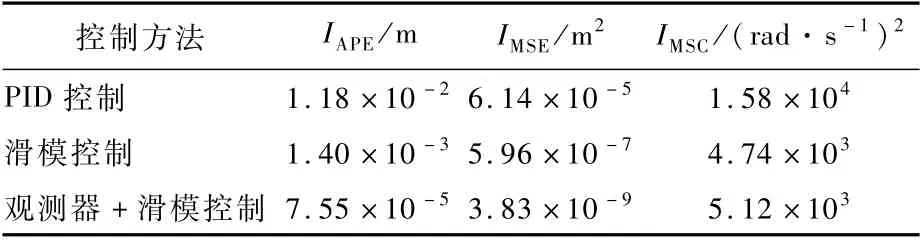

4)2 Hz、1 000 N余弦干扰力下,跟踪频率为0.5 Hz、幅值为10 mm 的正弦位置信号。由图6(a)及表5可得,在1 000 N余弦干扰力下,PID控制器的最大跟踪误差为1.18×10-2m,传统滑模控制器的最大跟踪误差为1.40×10-3m,基于扩张状态观测器的滑模控制器的最大跟踪误差为7.55×10-5m,相比于PID控制器所设计控制器的最大跟踪误差减小了99.4%,相比于传统滑模控制器所设计控制器的最大跟踪误差减小了9 4.6%;由图6(b)及表5可得,所设计控制器的控制输出明显小于PID 控制器的输出;由图6(c)可知,扩张状态观测器对余弦干扰显示出较好的观测效果。通过对余弦干扰力下的3种控制方法位置跟踪性能的对比分析,所设计控制器的鲁棒性进一步得以证明。

图6 2 Hz、1 000 N余弦干扰力下跟踪0.5Hz、10mm正弦位置指令Fig.6 Tracking 0.5Hz,10mm sinusoidal position command under 2Hz,1 000N cosine disturbing force

表5 2Hz、1000N余弦干扰力下跟踪0.5Hz、10mm正弦位置指令综合性能指标对比Table 5 Comparison of comprehensive performance indexes of tracking 0.5 Hz,10mm sinusoidal position command under 2Hz,1 000N cosine disturbing force

5 结 论

本文以泵控电液伺服系统为研究对象,综合考虑了参数不确定性和外部干扰力对系统的影响,将基于扩张状态观测器的滑模控制算法应用于泵控电液伺服系统中,提高了该系统的位置跟踪性能。

1)基于奇异扰动理论对泵控电液伺服系统的数学模型进行合理降阶,简化了控制器的设计。

2)基于扩张状态观测器所估计的状态,设计了降阶系统的滑模控制器,并证明了系统的稳定性。

3)联合仿真结果表明,与PID控制器和传统滑模控制器相比,所设计控制器不仅能使系统的位置跟踪误差明显减小,而且对系统的参数变化和系统运行过程中受到的外部干扰力具有更强的鲁棒性,取得了良好的控制效果。

该控制方法可进一步提升泵控电液伺服系统的应用场景,具有重要的理论和实际意义。