一种新的船用大型液压升降机液压系统

2022-07-09李新献谷文平吴天安

李新献,谷文平,吴天安

(中船华南船舶机械有限公司,梧州 543001)

1 前言

液压升降机广泛应用于货物的上下搬运,一般都使用液压缸作为驱动元件:上升阶段液压缸驱动升降平台和货物向高位运动,液压系统做的功转换成了升降平台和货物的重力势能;下降阶段从高位下降到低位的过程中,升降平台和货物的重力做功,它们的势能转换成其它型式的能量。

本文设计的升降机属于某船用液压升降机升级项目,该升降机配套的船舶上原来安装有一台液压升降机,主要用于升降大型货物(例如车辆)。在使用过程中,暴露出运行速度无法满足需求的问题,因此用户提出了对升降机进行升级以提高运行速度的要求;同时,为了降低经济成本、节省安装空间和降低整船重量,用户还要求新的升降机液压系统必须使用船上原有的液压泵站。该液压泵站为船上多套设备共用,使用的是恒压变量泵,因此新的升降机液压系统的工作压力必须沿用原液压泵站的输出压力;所有正在工作的设备的流量之和不能超过原液压泵输出的最大流量,否则液压泵会出现系统失压。

新的设计除了受到船舶现有条件的限制之外,还要考虑船舶升沉、横摇、纵摇等运动的影响,从而对升降平台的结构强度、刚度以及升降机工作过程中的稳定性有更高的要求,这一方面导致了新设计的升降平台的重量庞大,不但比相同工作负载的陆用液压升降机大得多,有时甚至大大超过所需搬运的货物重量,如果采用常规设计,则液压缸的规格也相应增大,工作时需要的流量也很大。

本文参考文献[1],利用复合缸—蓄能器,在升降机构上升时,通过活塞对机构施加一个辅助举力;又参考文献[2],使用一个主液压缸和一个辅助液压缸,辅助液压缸上放置配重,把升降平台的势能转换成配重的势能;以及参考文献[3],利用蓄能器在下降时把重力势能进行存储。设计了一种由液压缸和蓄能器组成的自重平衡系统,通过抵消升降平台重量来减小液压缸的受力,减小液压缸规格,达到在不增加系统流量的前提下,提高升降机运行速度的目的。

2 常规液压升降机液压系统

2.1 液压系统组成

常规液压升降机的液压系统,由电动机、液压泵、溢流阀、单向阀、换向阀、蓄能器、液压缸、平衡阀以及升降平台组成:其中,行走型的液压升降机一般使用柴油机代替电动机作为动力源,大多数小型液压升降机并不安装蓄能器,而较大型的有时会安装。蓄能器利用液压缸的有杆腔的活塞面积比无杆腔小、下降阶段所需的流量较起升阶段小的系统特性,在下降阶段把液压泵多余的流量进行存储供下次起升使用。升降平台的重量是固定的,每次上升时,2个液压缸需克服升降平台的重力做功。

常规液压升降机液压系统图,如图1所示。

图1 常规液压升降机液压系统图

2.2 工作原理

(1)上升阶段

上升前先给蓄能器6充油,使其压力达到规定值,再操控换向阀5工作在左位,蓄能器6预存的高压油液和液压泵2输出的高压油液一起经平衡阀8进入液压缸7的无杆腔,形成压力PA1作用在活塞面积A1上,活塞杆驱动升降平台携带货物上升。液压系统做的功,大部分转换成了升降平台和货物的重力势能。

(2)下降阶段

换向阀5工作在右位,液压缸7无杆腔的高压油液经过平衡阀8和换向阀5回到油箱。升降平台和货物的重力势能,在平衡阀8处转换成液压系统中的热能,释放在液压油中使油温升高。

(3)运行速度

起升工况下,活塞杆伸出所需要的时间为:

下降工况下,活塞杆完全收缩所需要的时间为:

式中:D——液压缸的活塞直径,m;

d——液压缸的活塞杆直径,m;

S——液压缸活塞的行程,即升降机的运行高度,m;

Q——进入液压缸的流量,L/min。

根据上述公式,在升降机运行高度不变的前提下,要想减小活塞的运行时间增大升降机运动速度,可通过增大流量Q和减小活塞直径D的办法来实现。因此,如果是全新的设计,增大液压泵站的流量Q是最直接、最简单的解决方案。但本文设计的升降机由于流量受限,所以无法采用此方案。

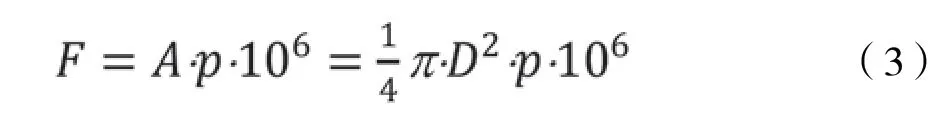

至于减小活塞直径D的方案,根据液压缸的推力公式

式中:D——液压缸活塞直径,m;

P——作用在液压缸活塞面积上的压力,pa。

如果在升降平台和货物的重量不变的情况下直接减小活塞直径D,则液压缸的推力会减小,升降机无法提升额定负载;只有在减小平台的重量(即减小液压缸受力)的情况下,减小液压缸活塞直径的方案才可行。

减小升降平台自身的重量,除了众所周知的优化结构设计、使用高强度材质等之外,还可以在液压系统下功夫。下面介绍的升降机采用了一种自重平衡系统,通过它可以抵消升降平台重量,使减小液压缸规格成为可能。

3 基于自重平衡的升降机液压系统

3.1 液压系统组成

基于自重平衡的船用大型液压升降机系统,由电动机1、液压泵2、单向阀3、溢流阀4、电比例换向阀5、电磁换向阀6、溢流阀7、单向阀8、 液压缸9、平衡阀10、液压缸11、蓄能器12、平衡阀13、以及升降平台14组成,其与常规液压升降机的不同之处主要在于:多了由液压缸11和蓄能器12组成的升降平台自重平衡系统。

设有自重平衡系统的升降机液压系统图,如图2所示。

图2 设有自重平衡系统的升降机液压系统图

3.2 自重平衡原理

(1)升降机上升时

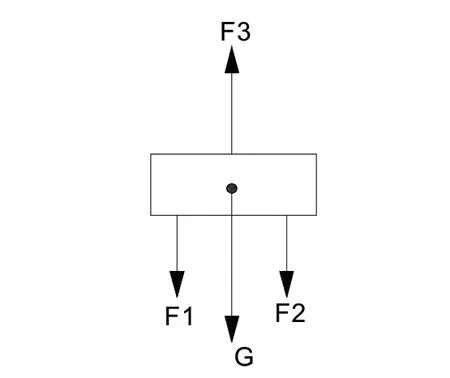

升降平台的受力如图3所示(忽略摩擦力、液压缸活塞及活塞杆的重量)。

图3 升降平台受力图(上升工况)

假如升降平台上没有货物负载,上升时其自身重量全部由液压缸11承受而处于受力平衡状态,升降平台的受力如下:

式中:G——升降平台受到的重力,N;

F1、F2——液压缸9.1和液压缸9.2对升降平台的作用力,F1=F2,N;

F3——液压缸11对升降平台的作用力,N。

把液压系统参数代入式(1),可得到:

式中:P——液压缸9无杆腔的压力,MPa。

A1——液压缸9的活塞面积,mm;

P——液压缸11无杆腔的压力,MPa;

A2——液压缸11的活塞面积,mm。

如果能让中间的液压缸11对升降平台的作用力的大小等于升降平台自身的重力,则升降机上升时两边的液压缸9作用力会相应减少。

升降平台的重力G(忽略船体运动产生的加速度)和液压缸11的活塞面积A2是固定值,由于液压缸11的无杆腔通过管路和蓄能器12连通,所以活塞所受的压力P等于蓄能器液体侧的压力(忽略管路的压力损失);在升降机运动过程中,液压缸11无杆腔的容积会随之变化,则蓄能器12的排油/进油量也会随之变化,蓄能器的压力是一个动态值;当升降平台上升到最高点时,无杆腔的容积最大,蓄能器处于最小工作压力P1状态,因此只要令P1=P,液压缸11即可完全支持升降平台的重量。

(2)升降平台下降时

升降平台的受力如图4所示。

图4 升降平台受力图(下降工况)

升降平台所受的重力方向始终朝下,与液压缸9.1和9.2的作用力F1和F2形成了向下的合力,共同驱动液压缸11向下运动,把液压缸11中的液压油挤压进蓄能器12。因此,每次下降时蓄能器存储的液压能当中有一部分是由升降平台的重力势能转换而来,还有一部分消耗的是液压泵站所做的功。

当升降机下降到最低点、液压缸11无杆腔的容积最小时,无杆腔中的油液都将被活塞压回到蓄能器12中,此时无杆腔的压力亦即蓄能器的最高工作压力为P2;P2和P1的差值越小,则在液压缸11从零行程运动到最大行程时蓄能器的压力变化越小,但所需要的蓄能器容积越大,整机重量和体积都会增大;而P2和P1的差值越大,则液压缸11在完全抵消升降平台的重量的同时,还有余力支撑货物负载总重量中的一部分,同时可以减少蓄能器的容积;但空载或携带的货物负载很小时,下降过程中液压缸11的无杆腔的压力会越来越大,需要借助液压缸9.1和液压缸9.2做功,驱动升降平台向下运动把油压回蓄能器,如此将需要液压泵站作更多的功,因此P2的取值应根据实际情况确定。

根据文献[3],由于本文升降机全程上升或全程下降的时间t<1min,因此蓄能器工作在绝热过程,指数n=1.4、P0=0.9P1;蓄能器的有效工作容积(即排出油的容积)V,等于升降机运动到最高点时的液压缸无杆腔的容积(为已知量),因此,蓄能器的总容积V0可按下式计算:

由以上工作原理可知,由油缸和蓄能器组成的自重平衡系统,相当于一组液压弹簧,该液压弹簧可以平衡、抵消升降平台的重力;升降机的PLC系统,可通过电比例换向阀5,对液压缸9.1和液压缸9.2的运动方向和速度进行控制。由于液压缸9.1、液压缸9.2和中间的液压缸11是刚性连接,从而液压缸11的速度也可控,亦即上述液压弹簧的压缩和释放速度可控,升降机平台可在程序控制下实现加速—匀速—减速的过程,增强了运行平稳性。

3.3 工作原理

初次使用之前,先通过换向阀6给蓄能器12充油,充油压力是蓄能器组的最大工作压力P2,通过溢流阀7进行调定;。在蓄能器建立压力的过程中,由于平衡阀13.1和平衡阀13.2锁住了液压缸9.1和液压缸9.2,液压缸11不会被蓄能器的压力驱动。

(1)空载上升

电比例换向阀5工作在左位,液压泵2输出的压力油进入液压缸9.1和液压缸9.2的无杆腔,同时打开平衡阀13.1和平衡阀13.2,由于液压缸11的无杆腔作用力大于升降平台的重力,液压缸11可以克服系统的摩擦力驱动升降平台向上运动,液压缸9.1和液压缸9.2不需要做功,液压泵2所做的功较小。

(2)空载下降

由于自重平衡系统的作用,无法依靠升降平台的重力实现下降,需通过液压系统进行驱动。此时,电比例换向阀5工作在右位,液压泵2输出的压力油进入液压缸9.1和液压缸9.2的有杆腔提供向下的作用力,克服液压缸11的作用力和系统机械摩擦力使升降平台向下运动;随着升降平台向下运动,液压缸11逐渐把无杆腔的油液压回蓄能器,蓄能器的压力逐渐升高,驱动升降平台向下运动的作用力也逐渐增大,液压泵2所做的功相应增大。

(3)携带货物上升

电比例换向阀5工作在左位,液压泵2输出的压力油进入液压缸9.1和液压缸9.2的无杆腔,同时打开平衡阀13.1和平衡阀13.2,由于液压缸11无杆腔的作用力大于升降平台的重力,液压缸9.1和液压缸9.2仅需克服货物的重力以及系统的机械摩擦力,即可驱动升降平台携带货物上升。

(4)携带货物下降

电比例换向阀5工作在右位,液压泵2输出的压力油进入液压缸9.1和液压缸9.2的有杆腔,同时打开平衡阀10.1和平衡阀10.2;当货物的重量达到额定载荷时,货物和升降平台的重力抵消了液压缸11的全部作用力及系统的机械摩擦力,液压系统不需要做功驱动升降平台下降,液压缸9.1和液压缸9.2所需的压力小于升降平台空载下降工况,液压泵2所做的功相应减小。

(5)缓冲作用

由于升降机安装在船体上、当船体发生升沉和摇摆时,升降平台会受到船体加速度的影响,受力也发生变化:当船体上升时,升降平台会出现超重;当船体沉降时,升降平台会出现失重。由于液压缸——蓄能器系统的存在,升降机相当于安装在一个液压弹簧上,可以起到缓冲的作用,增强了升降机运行的平稳性。

4 结论

上述设有自重平衡系统的船用大型液压升降机,具有以下特点:

(1)升降平台上升时,自重平衡系统抵消了升降平台自身的重量,液压缸9.1和9.2承受的力变小,运动过程比常规升降机省力,液压缸的尺寸变小,在流量不变的情况下可提高运行速度;

(2)升降平台下降时,由于自重平衡系统蓄能器压力升高,使得液压缸9.1和液压缸9.2的作用力变大,运动过程比常规升降机费力,需要液压系统参与做功,做功的大小与升降平台上的货物重量成反比;

(3)由于升降平台和货物的重力参与了给蓄能器充油的过程,它们的一部分势能被蓄能器回收和储存,可以为下一次上升提供一部分能量;

(4)在船舶升沉摇摆时,蓄能器作为液压弹簧可以起到缓冲的作用,增强了升降机运行的平稳性。

本文设计的自重平衡系统是按100%抵消升降平台的重量考虑的,需要的蓄能器容积比较大;如果不考虑100%抵消升降平台的重量,则需要的蓄能器容积可减小,但需要泵站输出的流量会增加,这点需要结合动力源的具体条件进行考虑。

本文的升降机液压系统有其特殊性,使用的是船上的恒压泵站,下降时和上升时输出的压力相等,当液压缸11的无杆腔面积大于液压缸9.1和液压缸9.2的有杆腔面积之和时,蓄能器的最高工作压力P2应小于恒压泵站的设定值。

在空载上升和携带货物负载下降工况时,虽然液压缸9.1和液压缸9.2的工作压力变小了,但由于恒压泵站输出的压力不会随着液压缸工作压力的变小而减小,实际上泵站仍是输出高压力,存在压力浪费,这是使用所有恒压泵站的液压系统都存在的一大弊端;如果是全新设计的液压系统,建议使用输出压力与负载压力自动匹配的负载反馈型泵站来代替恒压泵站。同时,在设计动力源时应综合考虑驱动液压缸11给蓄能器充油时所需要的压力、流量和功率问题。