液压缸微小内泄漏精密检测方法及装置研究

2022-03-02方庆琯张时家宋融峰陈圣晟

夏 言,方庆琯,张时家,宋融峰,陈圣晟

1湖南省产商品质量监督检验研究院 湖南长沙 410007

2安徽工业大学 安徽马鞍山 243000

近年来,高端工程机械液压缸呈现向高压、零泄漏方向发展的趋势。最大额定压力由 34 MPa升为 42 MPa,且要求泄漏量基本为零,这就给液压缸内泄漏的检测提出了更高的要求。

液压缸内泄漏的检测历来是液压检测的难点[1-3]。目前通行的检测方法:①采用对顶或死档铁方式将液压缸活塞杆固定在某位置,液压泵给液压缸无杆腔加压,在有杆腔出口用量杯或精密蜗轮流量计或精密齿轮流量计检测泄漏量;② 将液压缸活塞杆运行至某位置后,将液压缸两腔的油口均封死,在液压缸活塞杆端施加拉力或推力,使液压缸两腔产生足够的压差,通过检测液压缸活塞杆的位移来计算泄漏量。

国家标准规定的液压缸内泄漏指标很小。JB/T 10205—2010 规定,内径为 100 mm的液压缸内泄漏指标仅为 0.4 mL/min;内径为 160 mm的液压缸内泄漏指标仅为 1.2 mL/min。现有的各种流量传感器和流量计 (包括液压试验常用的椭圆齿轮流量计、蜗轮流量计和齿轮流量计) 均不能测量 1.0 mL/min 以下的微小内泄漏。这是因为微小流量不足以使现有流量计的传感元件产生转动,而且现有流量计的计量发讯装置不能识别微小的角位移。

在没有可用精密流量计的情况下,目前液压缸内泄漏的检测只好采用量杯计量 10~ 30 min 内的泄漏量;或者用位移传感器检测液压缸活塞杆在 1~ 2 h 内的缩回量。但这 2 种测量方法既费时,又不准确。

针对液压缸内泄漏难以精确检测的问题,专家学者们提出了许多方法。郭媛等人[4]提出了内泄漏在线测量的工作原理,搭建了试验系统采集内泄漏和应变数据,并进行数据处理;李琳等人[5]研究了基于BP神经网络的液压缸内泄漏诊断,通过小波分解提取液压缸进口压力信号特征,利用 BP 神经网络建立分类器,实现了对液压缸内泄漏的智能识别;吉珊珊等人[6]提出一种基于卷积神经网络的检测方法,通过卷积神经网络的学习与训练,使其在不确定工况下通过输入压力信号自动检测液压缸的泄漏程度;闫跃山等人[7]设计了一套以 PLC 为控制器,融合量杯检测、流量计检测及光电传感器检测的三位一体式复合检测系统,实现对不同泄漏量的液压缸检测;钱老红等人[8]利用密闭容器装置排除了液压试验台和试压接头连接处的内泄漏对被试液压缸内泄漏的影响,通过压降和内泄漏量的转换计算,检测出被试液压缸的内泄漏量;江行舟等人[9]在压降法基础上,设计了一套等效体积弹性模量和其他参数的标定装置,实现了通过压降和标定值对液压缸微泄漏量的高精度检测;闫莉敏等人[10]研究了一种用等容积双出杆液压缸进行带压精确测定液压零件微泄漏量的检测方法;张鹏等人[11]发明了一种在线监测液压缸微小内泄漏装置,包括周向声发射传感器、横向声发射传感器和信号处理仪;匡伯乐等人[12]发明了一种测量液压缸内泄漏量的装置,泄漏油液通过油液收集槽集中流入油液通道,再流向应变片,使应变片在泄漏油液作用下发生变形,由应变片测量电路及应变记录仪实时测量应变片的变形量;夏毅敏等人[13]发明了一种液压缸任意行程位置微小内泄漏量测量装置,可特别针对缸筒内壁存在局部拉伤或磨损的液压缸微小内泄漏量的测量;范天锦等人[14]发明了一种液压缸内泄量测量装置及方法,将低压大流量变量泵和高压小流量泵有机结合,实现了快速移动与高压加载。

国家标准 GB/T 15622—2005《液压缸试验方法》中规定液压缸内泄漏试验方法:使被试液压缸工作腔进油,加压至额定压力或指定压力,测定经活塞泄漏至未加压腔的泄漏量。虽然上述研究取得了许多卓有成效的进展,但这些检测方法需要对试验台进行复杂的改装,或是需要在试验前进行大量可能存在误差的仿真与标定,或是将计量装置加装在未加压腔的出口,使未加压腔的背压升高,改变了标准规定的被试缸两腔的压力差。鲜有能够在不破坏标准要求的测试环境前提下,实现对液压缸内泄漏量便捷、精确检测的方法。

为解决上述问题,笔者提出一种液压缸微小内泄漏检测方法,并应用此方法,开发了液压缸微小泄漏量精密检测仪。

1 方法原理

为实现 1.0 mL/min 流量的检测,必须寻求一种能对微小流量准确作出响应的传感元件。首先,该传感元件能做到无内泄漏,任何微小流量都能使该元件产生输出响应;其次,该传感元件的输出响应与通过流量成比例且是连续的;最后,该传感元件检测流量的量程范围较大。在所有液压流量传感元件中,能实现几乎无内泄漏且对输入流量准确作出成比例位移输出响应的元件只有液压缸。

选用内径为 40 mm的精密双作用活塞缸作为流量传感元件。通过增加制造装配的精密度,选择耐高压的组合密封,可保证其本身的内泄漏量接近于零。同时,采用磁致伸缩式位移传感器作为线位移计量元件,线位移计量元件的精度和可靠性要比角位移计量元件高得多。研究选用的磁致伸缩式位移传感器,全量程范围的误差只有 0.000 3 mL,完全能够满足精密工程机械液压缸微小内泄漏的检测需求。

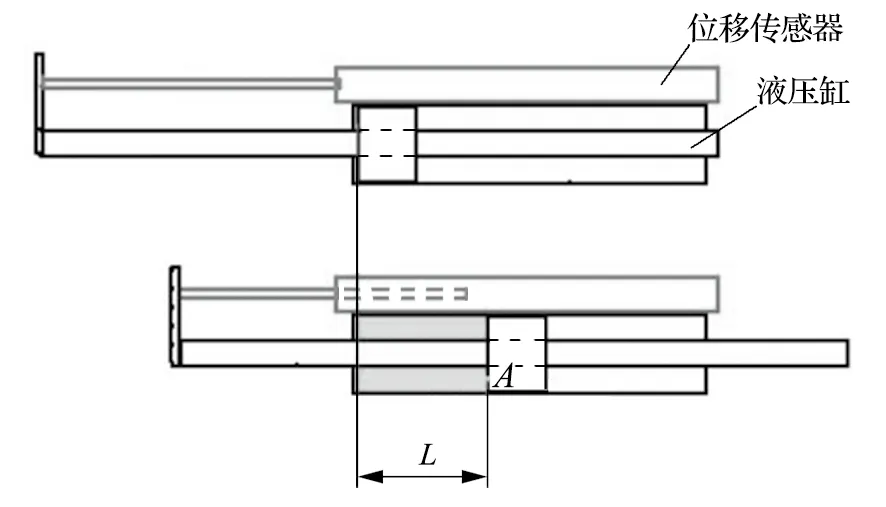

计量液压缸工作原理如图 1 所示。将流量传感元件 (双作用活塞缸) 与计量元件 (磁致伸缩式位移传感器) 连接组装成双作用活塞计量液压缸。设当前某时间段内被试缸泄漏量引起的液压缸位移为L,液压缸环形面积为A,则泄漏量为LA。

图1 计量液压缸工作原理Fig.1 Working principle of measuring hydraulic cylinder

为了不破坏标准要求的测试环境,计量液压缸在检测被试缸内泄漏时,同样不能直接与被试缸的未加压腔连接 (否则会导致未加压腔背压升高,甚至使系统压力憋高,产生危险),而必须采用新的试验回路、试验流程和检测技术,以保证计量液压缸在回路中的配装既能按标准要求完成内泄漏的检测,又不影响其他试验 (例如往复运行、行程检验、起动压力特性试验等)的进行。

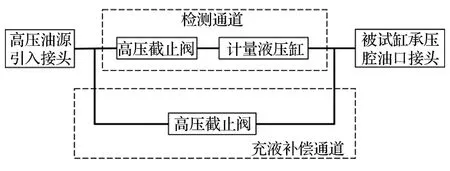

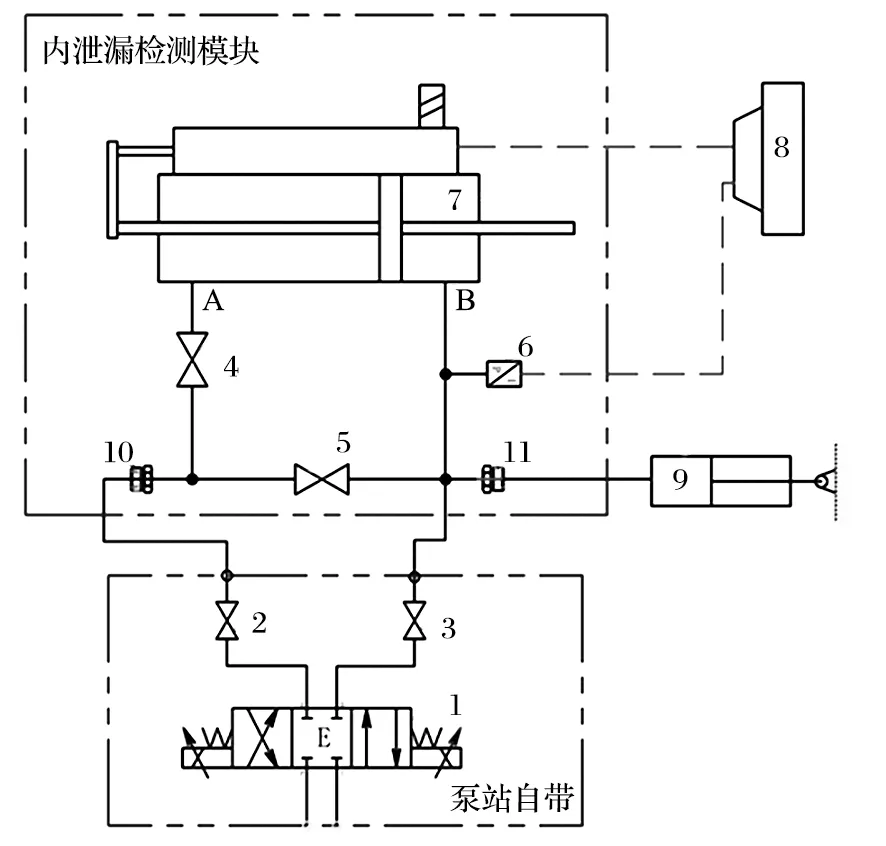

液压缸微小内泄漏检测试验回路如图 2 所示,包含检测和充液补偿 2 路通道,采用高压截止阀控制2 路通道的切换。首先固定被试缸的活塞杆和缸体,关闭检测通道与充液补偿通道的高压截止阀;然后将高压油源输出压力调定为试验压力,打开充液补偿通道的高压截止阀,使被试缸承压腔和计量液压缸升至试验压力。待被试缸承压腔压力稳定后,先打开检测通道的高压截止阀,再关闭充液补偿通道的高压截止阀。此时计量液压缸的进油腔和出油腔压力相等,出油腔与被试缸承压腔相连,形成一个封闭的充满高压油的连接腔。当被试缸存在内泄漏时,上述连接腔的容积会减小,此时计量液压缸活塞杆缓慢伸出,其进油腔增加的容积量即为被试缸所测时间内的泄漏量。

图2 液压缸微小内泄漏检测试验回路Fig.2 Circuit of tiny internal leakage detection test for hydraulic cylinder

2 测试装置及流程

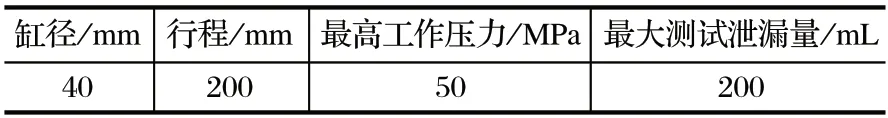

液压缸微小内泄漏精密检测仪如图 3 所示,包括数据采集电脑、触控显示屏、计量液压缸、压力传感器、高压截止阀、高压油源引入接头、被试缸承压油口引入接头、连接油管等。其中,计量液压缸技术参数如表 1 所列。检测仪设计了 4 个脚轮,方便移动。

表1 计量液压缸技术参数Tab.1 Technical parameters of measuring hydraulic cylinder

图3 液压缸微小内泄漏精密检测仪Fig.3 Precision detector for tiny internal leakage of hydraulic cylinder

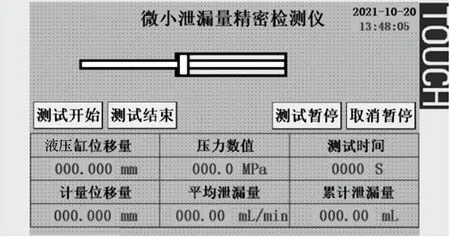

触控显示屏界面如图 4 所示。开始试验时,按下测试开始,测试时间、计量位移量、累计泄漏量均置零并开始计时。测试结束时,按下测试结束,测试时间、累计泄漏量显示内容锁定。测试中途,按下测试暂停,测试时间、累计泄漏量显示内容锁定,便于用户记录 (程序内部仍在实时检测)。测试暂停状态,手动记录数据完毕后,按下取消暂停,测试进程恢复(程序内部数据会瞬时替换被锁定的显示内容)。

图4 触控显示界面Fig.4 Touch display interface

液压缸位移量可以实时显示计量液压缸的运动位置,压力数值实时显示被测试液压缸的承压值。测试时间可以自动累加,暂停时锁定显示,程序内部仍然记录。计量位移量可以实时显示测试开始后的位移变化。根据累计泄漏量和测试时间,自动计算测试时间内的平均泄漏量。

利用上述检测仪,可在国家标准规定的测试环境下,实现对液压缸微小内泄漏的精确、便捷检测,其工作原理图如图 5 所示。在进行被试缸内泄漏检测前,应先按国家标准 GB/T 15622—2005《液压缸试验方法》完成往复运行、行程检验、启动压力试验。然后按以下步骤进行内泄漏试验:

图5 检测仪工作原理Fig.5 Working principle of detector

(1) 将被试缸活塞杆用机械定位装置固定在欲测内泄漏的行程位置;

(2) 将检测仪接入液压回路,被试缸承压腔与计量液压缸 B 腔连接;

(3) 先将泵站高压球阀 2、3 打开,高压截止阀 5关闭,通过电磁换向阀换向,让计量液压缸反复伸出与缩回并充分排气;

(4) 将计量缸的活塞调节到计量行程的起始位置,关闭检测通道的高压截止阀 4;

(5) 保持泵站高压球阀 2 打开,关闭高压球阀3,将泵站输出压力调定为试验压力,并保持不变,打开充液补偿通道的高压截止阀 5,使被试缸承压腔和计量液压缸 B 腔压力升至试验压力;

(6) 待被试缸承压腔稳定为试验压力 10~ 30 s后,打开检测通道的高压截止阀 4,再关闭充液补偿通道的高压截止阀 5;

(7) 点击检测仪触控屏开始测试按键,通过检测计量液压缸活塞的位移增量,自动计算被试液压缸的平均内泄漏量和累计内泄漏量。

3 测试应用

按照操作流程,应用液压缸微小内泄漏精密检测仪对一台双作用液压缸进行内泄漏试验。被试缸产品标准 JB/T 10205—2010 要求内径 140 mm的双作用液压缸的内泄漏量应≤0.300 mL/min。实际测试平均内泄漏量为 0.064 mL/min,在标准要求范围内。内泄漏试验结果如表 2 所列。

表2 内泄漏试验结果Tab.2 Resultsof internal leakage

试验结果表明,研究开发的液压缸微小内泄漏精密检测仪可以在不破坏标准要求的测试环境前提下,实现对被试缸微小内泄漏量的在线检测,且相较于压降法、容积法等传统检测方法,具有耗时短、操作便捷、测量精度高等优点。

4 结论

(1) 通过组合精密双作用液压缸和磁致伸缩位移传感器,设计了计量液压缸,将常规流量计的角位移计量替换为精度和分辨率高得多的线位移计量,解决了微小流量难以精确、连续检测的问题。

(2) 为计量液压缸设计了包含检测通道与充液补偿通道在内的新试验回路、试验流程和检测技术,可保证计量液压缸在回路中的配装既能按标准要求完成内泄漏的检测,又不影响其他试验 (例如往复运行、行程检验、起动压力特性试验等)的进行。

(3) 液压缸微小内泄漏精密检测仪具有可移动、连接方便、测量精确的伏点。测试结果表明,该检测仪可在标准要求的测试环境下,实现对液压缸 0.1 mL/min 微小内泄漏的在线、便捷、精确测量。