液压缸结构设计及运行特性研究

2017-07-08朱朝霞

摘要:在液压传动系统当中,最为关键和重要的一个零部件就是液压缸,液压缸的运用与液压系统能否实现正常稳定工作有着极为紧密的关联。文章在这一背景下尝试对液压缸的结构进行设计,并在对各项设计参数进行校验的基础之上分析了液压缸的运行特性,希望能够为相关研究人员提供参考与帮助。

关键词:液压缸;结构设计;运行特性;传动系统;液压系统;设计参数 文献标识码:A

中图分类号:TH137 文章编号:1009-2374(2017)11-0009-02 DOI:10.13535/j.cnki.11-4406/n.2017.11.005

在整个液压传动系统当中,液压缸负责利用液压油完成能量的传递,通过液压缸运动使得液压能够完成向机械动能的转变,进而驱动机械元件执行相应运动指令。通常情况下,液压缸主要是由缸体、活塞杆、端盖以及套筒等零件组成。本文将通过对液压缸的结构设计以及运行特性進行简要分析研究,以期能够有效提升液压缸的运行性能。

1 液压缸的结构设计

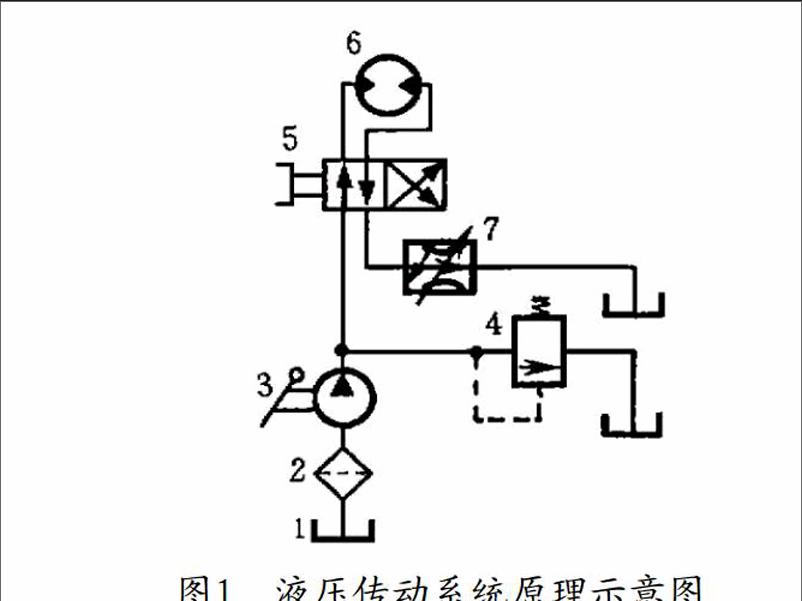

液压缸是液压传动系统当中一项重要的能源执行元件,负责实现特定的功能,液压缸本身的结构尺寸以及性能作用等均直接影响到液压传动系统的结构尺寸、性能作用,因此对液压缸进行结构设计时需要设计人员对各因素进行充分考量。图1展示的就是液压传动系统原理。其中1代表油箱、2代表滤油器、3代表液压泵、4代表溢流阀、5代表阀系统、6发表压力表、7代表节流阀。

1.1 直径计算与校核

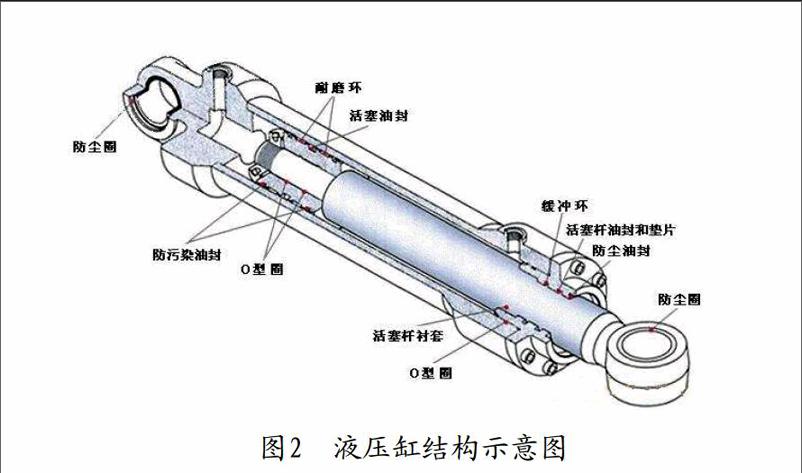

1.1.1 液压缸。图2展示的就是液压缸的结构图,如果有活塞杆并且与高压油侧通或是没有活塞杆但直接连通油箱的情况下,活塞向右即可完成开断。在活塞的两侧同时与高压油相连通的情况下,鉴于两侧承压面积存在明显的差异性,因此此时活塞向左即可完成关闭。在计算分断以及关闭情况下液压缸的缸筒直径时,可以使用公式进行计算,在这

一公式当中活塞位移以及液压缸的机械效率和直径,分别用s、以及D进行表示,而运行系统归化在活塞当中的质量则用m表示,活塞杆的直径则用d表示,p1以及p2则分别代表有杆腔和无杆腔油压。

1.1.2 活塞杆。鉴于活塞杆往往会在导向装置当中出现滑动情况,因此需要设计出合适的活塞杆直径避免其出现滑动故障。而公式可以计算出在分断以及关闭状况下液压缸活塞的往返速度比值,在此基础上对其进行进一步推导后我们可以得出,公式

可以完成活塞杆直径的计算,其中λ为活塞往返的速度比,而d则为活塞杆的直径。

考虑到液压缸在进行往复运动的过程当中,活塞杆通常会承受包括推力、扭转力等在内的各种力,并且力

值相对比较大,因此设计人员有必要利用公式

对活塞杆的强度、刚度等进行检验。在这一公式当中,活塞杆承受的作用力为F,而液压缸在进行闭合以及开断运动的过程当中,活塞杆需要承担的液体压力σ压以及拉力σ拉应当分别不超过其材料屈服极限σs以及抗拉强度σp。

1.2 厚度计算与校核

1.2.1 缸筒壁。为方便表述本文将用δ与D分别表示液压缸的壁厚与直径,如果二者的比值不超过0.1,则代表液压缸缸筒为薄壁类型;如果二者的比值超过0.1则代表液压缸缸筒为厚壁类型。在进行液压缸缸筒壁厚度计算的过程当中,如果其为薄壁类型则需要使用公式,如果其为厚壁类型则需要使用公式

进行计算。式中:[σ]表示许用应力;液压缸的试验压力以及安全系数则分别用p和n进行表示;K代表系数;液压系统的额定工作压力与缸筒材料的抗拉强度则用pN以及σb进行表示。

检验液压缸缸筒壁厚度是有效保障液压缸进行稳定运行,避免其出现爆缸等问题的关键所在,因此需要设计人员使用公式对液压系统的额定工作压力进行限制,如果使用PrL表示可以引发液压缸缸筒出现形变的压力,则液压缸的额定工作压力应当保持在pN≤(0.35~0.24)PrL这一范围之内。

1.2.2 缸底。在进行缸底厚度设计的过程当中,可以使用公式进行厚度计算。式中:D2表示的就是缸底内径,单位为mm。如果缸底厚度无法有效与设计标准及要求相符合,则当液压缸需要承受的系统油压一旦超过大气压,则极有可能引发爆缸事故。

1.3 长度计算与校核

活塞杆需要安装在导向套的内部,并在此完成往复运动,而导向套过长和过短将分别有可能导致液压缸体积陡增或是弱化导向效果的情况,因此设计人员需要利用公式进行导向套的长度计算与设计。如果在对导向套的检验过程中发现导向套过长,则可以通过增加隔离套的方式适当缩短其长度,一般情况下隔离套的宽度。式中:导向套的长度与动面长度分别为L1与L2;活塞宽度则为L3。

2 液压缸辅件设计

2.1 端盖

除了液压缸的缸底以及缸筒之外,还需要使用端盖才能保证压力容腔完整且具有较好的密闭性,而活塞杆以及导向套、防尘圈等均安装在端盖当中,这也要求液压缸的端盖一定要具有较高的连接强度。通常情况下会设计使用拉杆连接的方式连接缸体端部,这主要是由于此种连接方式能够使得液压缸具有更高的通用性和便捷性。

2.2 套筒

液压缸中的套筒负责支撑活塞杆,并保障缸筒等能够充分发挥其应有作用,当伸出液压缸时,其与缸筒表面将发生接触作用。在进行套筒设计时最好能够使用O形密封圈密封套筒外圆和缸体内壁。图3展示的就是液压缸中的套筒:

3 液压缸的运行特性分析

当液压缸进行往复运动时会输入液压能,而运动行程以及时间将会发生相应变化,此时速度则能够充分表示液压缸的运动特性。因此本文通过使用仿真实验的方式,假设液压系统有30MPa的供油压力,两侧液压缸分别有2044mm2和2826mm2的承压面积,将液压缸机械效率设定在0.95。通过实验可以得知,液压缸在开断的状态下,只在有杆侧系统工作的油压作用之下,液压缸活塞才会进行运动,此时油箱负责提供比系统工作压力要小,但基本等同于大气压的无杆侧油压。而如果是在闭合状态下,则两侧液压缸的活塞将同时与高压油连通,不同的承压面积将导致活塞的运动状态发生变化,从活塞的极限速度最高值中可以看出,液压缸处于开断状态下的速度值明显高于其处于闭合状态时,因此可以认为液压缸具有速度越大、加速越大、动作时间越短的运动特性。

如果供油压力是由不同系统负责提供,那么通过仿真实验可以得知,液压缸会因为液压系统在工作过程中不断增加的油压而使其活塞的极限速度最高值也跟着不断增加,此时加速度将随之增加,而液压缸的动作时间反而有所降低。

在进行影响液压缸活塞速度以及时间特性的仿真实验当中,通过将变化对象设定为与活塞联动的运动系统归化质量,发现无论归化质量如何发生改变,极限速度的最高值均不会发生任何影响,即始终保持一个稳定的、固定的数值,但此时归化质量在变化过程中,加速度将发生相反变化。也就是说如果归化质量在不断增加,那么加速度则会不断减小,此时极限速度达到最高值的时间将被迫随之增加,使得液压缸的动作时间较以往相比有所增加。在通过对相关研究资料进行进一步分析的过程当中,笔者发现当前许多研究人员认为,如果能够在实际使用液压缸的过程当中,选择使用质量比较轻但强度比较高的材料,譬如说铝合金等,再尽可能简化传统流程,去掉不必要的传动环节,能够有效控制运动系统质量,并达到实现其最小化的目的。

在利用仿真实验检验活塞直径是否会影响液压缸运动速度与时间的过程当中,可以发现如果阀口通流面积相对固定,增加活塞的承压面积,将大大增加液压缸的驱动力以及加速度。不仅如此,随着阀口流通量的相应增加,液压缸活塞的背压阻力也随之相应增加,此时极限速度最高值将得到有效控制。因此可以认为,如果液压缸的活塞直径越大,那么加速度也将越大,但活塞的极限速度最小值反而会越来越小。

4 结语

总而言之,通过本文的分析研究可以得知,液压缸主要是由缸体、活塞杆、端盖以及套筒等组合而成,而通过相应计算可以得知,通过适当将液压缸的运动系统质量进行缩小,可以有效完成对加速度的调节,并且不会对极限速度最大值造成任何实质性的影响。另外,液压缸的活塞直径在与节流阀口的通流面积参数进行相互配合之下,能够使其具有较高的运动性能尤其是输出

性能。

参考文献

[1] 刘晓明,叶玮.液压缸结构设计及运行特性分析[J].液压气动与密封,2013,(7).

[2] 畢雷.新型旋转推进液压缸的结构设计及特性研究[D].武汉工程大学,2013.

[3] 刘明生,郑攀.基于运行可靠性的车载液压缸结构设计[J].机电工程技术,2015,(4).

[4] 宋晨.再制造液压缸性能检测技术的研究[D].浙江大学,2016.

作者简介:朱朝霞(1985-),女,湖南湘潭人,湖南有色金属职业技术学院助理工程师,研究方向:液压与气压传动。

(责任编辑:黄银芳)