基于反馈线性化的MSCMG转子稳定控制

2020-07-31汤继强隗同坤宁梦月崔旭

汤继强,隗同坤,宁梦月,崔旭

(北京航空航天大学 仪器科学与光电工程学院,北京100083)

磁悬浮控制力矩陀螺(Magnetically Suspended Control Moment Gyro,MSCMG)是一种用于卫星姿态机动的关键执行机构,其高速转子采用磁轴承支承,无接触、无摩擦,避免了黏滞力矩、静摩擦等问题,具有长寿命、高精度的优点,可以用于航天器的姿态控制[1-5]。单框架磁悬浮控制力矩陀螺(Single Gimbal Magnetically Suspended Control Moment Gyro,SGMSCMG)由单个框架系统和转子系统组成,框架带动高速旋转的转子偏转,从而输出大力矩,矫正航天器的姿态[6]。高速旋转的磁悬浮转子具有强陀螺效应,因此在转子径向两方向偏转控制上存在动力学耦合。此外转子系统与框架系统之间也存在耦合关系,框架运动导致转子出现附加的相对运动,跳动量加大,高速时可能碰撞保护轴承,影响磁悬浮转子系统的稳定性,被称作“动框架效应”,这使得磁悬浮高速转子的动力学行为更加复杂,控制难度增大[7-10]。

消除转子系统径向耦合的算法主要包括比例-积 分-微 分(Proportional-Integral-Differential,PID)交叉控制方法、最小二乘向量积解耦方法、逆系统方法、微分几何方法等[11-14]。其中,PID交叉控制方法将偏转通道耦合部分以交叉项方式引入PID控制中,结构简单,但缺乏有效的参数设计方法,误差不可避免;最小二乘向量积解耦方法、逆系统方法等运算复杂,需要大量的计算资源,限制了其在航天器姿态控制中的广泛应用;微分几何方法设计简单、实时性好,能够有效抑制高速转子径向偏转通道间的耦合,成为研究的热点。基于微分几何原理的反馈线性化控制方法,采用坐标变换完成了磁轴承非线性系统的径向磁轴承通道的解耦和线性化[15],利用反馈线性化对双框架MSCMG的耦合力矩进行解耦[16],将微分几何方法与扩张状态观测器相结合来抑制转子扰动[17]。

为了实现转子系统的高精度稳定控制,现有控制算法包括PID算法、自适应控制、H∞控制、μ控制、滑模控制、内模控制等[18-22]。PID算法易于实现,但是鲁棒性稍差,尤其对于复杂干扰的机动性较差。自适应控制、H∞控制和μ控制具有较强的鲁棒性,但算法复杂,因计算量大不适合于磁悬浮转子系统控制。滑模控制响应迅速,可以有效抑制干扰,但在变结构切换中容易引起系统抖振。内模控制结构简单、鲁棒性强、参数在线调整方便,文献[23]将内模控制与逆系统解耦控制相结合,实现了转子的高精度控制,文献[24]将前馈解耦控制与内模控制结合,增强了转子系统的抗扰性。相比于传统内模控制,增强型内模控制改进了控制系统的结构,提高了对参数摄动的鲁棒性,可以良好地抑制外部干扰影响,并减少调节参数,更适合应用于磁悬浮转子系统[25]。

实际系统中,磁悬浮转子系统存在非线性参数摄动,其降低了转子系统的控制精度,进而影响陀螺输出力矩精度。因此实现转子径向偏转通道的高精度解耦,抑制非线性参数摄动以及框架扰动,增强转子稳定性,提高控制精度是转子控制的重要目的。本文针对磁悬浮转子系统提出反馈线性化增强型内模控制方法,通过反馈线性化消除转子径向偏转耦合,采用增强型内模控制实现转子系统高精度稳定控制。

1 SGM SCMG转子动力学模型

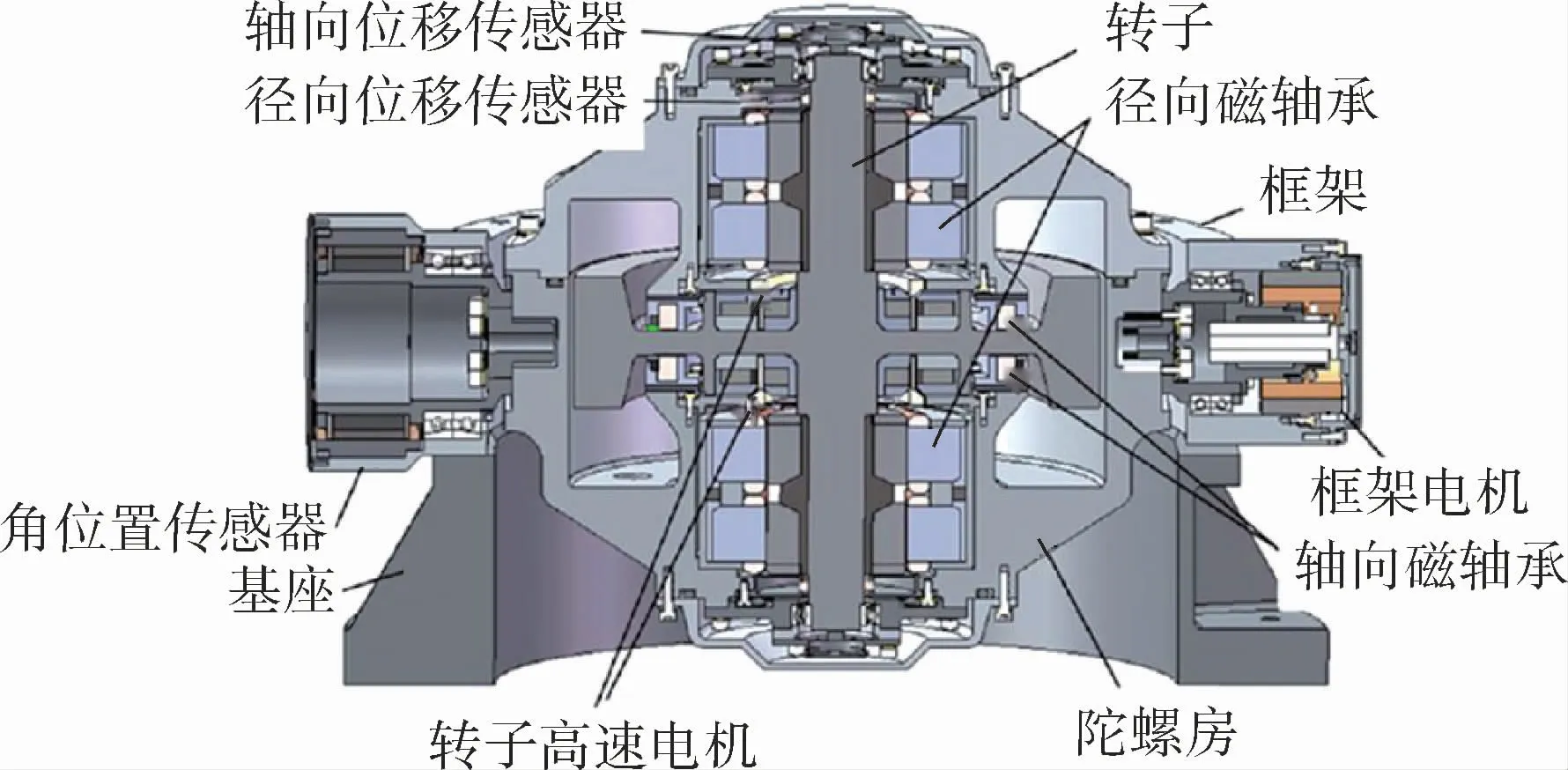

如图1所示,SGMSCMG主要由2个两自由度的径向磁轴承、2个单自由度的轴向磁轴承、转子、转子高速电机、径向位移传感器、轴向位移传感器、框架、框架电机、角位置传感器、陀螺房及基座组成[26]。

图1 SGMSCMG结构示意图[26]Fig.1 Structure diagram of SGMSCMG[26]

径向磁轴承和轴向磁轴承实现转子五自由度全主动控制,即沿X、Y、Z轴的三自由度平动和绕X、Y轴的两自由度转动;转子高速电机控制转子系统绕轴向的转动;径向位移传感器和轴向位移传感器分别用于监测转子在径向和轴向的位移;框架电机驱动框架转动,带动高速旋转的转子偏转,从而输出大力矩;角位置传感器用于监测框架转动角度[6]。

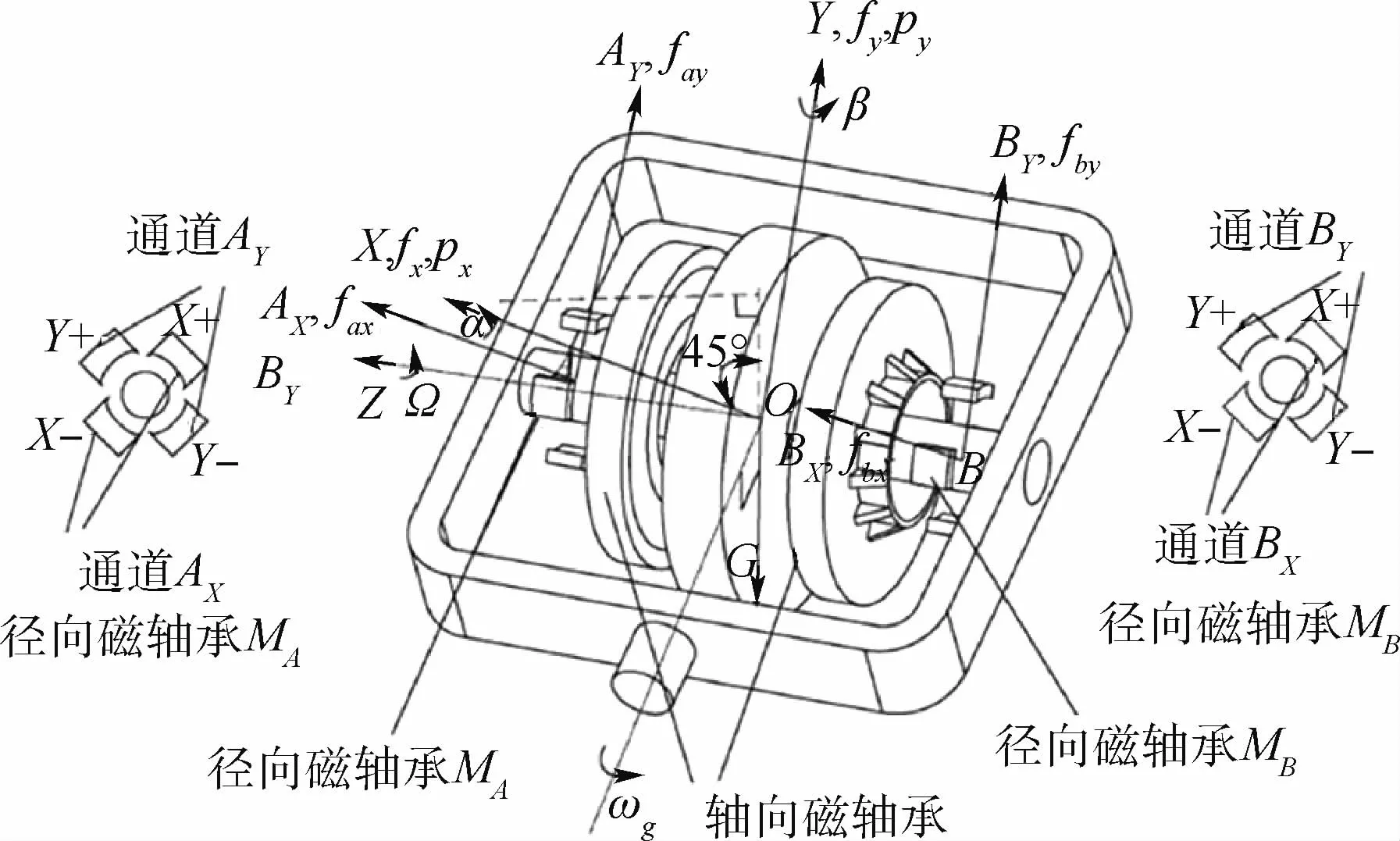

为了建立磁悬浮转子的动力学模型,以转子的几何中心为坐标系的原点O,建立坐标系如图2所示[23]。令转子的旋转轴为Z轴,转子以Ω速度旋转,X轴的方向由X-指向X+,Y轴的方向由Y-指向Y+,X轴与Y轴构成垂直于Z轴的径向平面。G指向转子重力方向,X轴和Y轴关于Z轴与G方向形成的平面对称,且X轴和Y轴与该平面的夹角都为45°。除磁悬浮转子绕Z轴的转动由电机控制外,其余的5个自由度均由磁轴承控制。磁悬浮力分为径向磁悬浮力和轴向磁悬浮力,如图2所示,其中,fax和fay为径向磁轴承A所产生的磁力,fbx和fby为径向磁轴承B所产生的磁力,可以合成X轴和Y轴方向的磁力fx和fy,以及X轴和Y轴方向的转动力矩px和py。fz为沿Z轴方向的磁力,x和y分别为转子沿X轴和Y轴方向的平动位移,α和β分别为转子绕X轴和Y轴的转动角度,θg为框架旋转角度,ωg为角速度。电磁力可以用电流刚度和位移刚度表示,以径向AX通道为例,表达式为:fax=˜khx+˜kii,˜kh为位移刚度,˜ki为电流刚度,x和i分别为该通道的位移与控制电流。

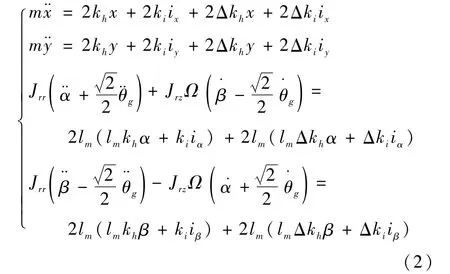

理想状态下,转子系统平动与转动之间不存在耦合,当转子绕中心作定点转动时,可以把转子平动和绕中心的转动分开考虑,且转子沿Z轴的平动与其他自由度解耦,控制较为简单,故Z轴的平动不再考虑。根据牛顿第二定律、欧拉动力学方程和转子动力学方程,建立磁悬浮转子动力学模型为

图2 SGMSCMG坐标系[23]Fig.2 Coordinate system of SGMSCMG[23]

式中:m为转子的质量;Jrx、Jry和Jrz分别为转子绕X、Y、Z轴的转动惯量,由于磁悬浮转子为对称结构,故Jrx=Jry=Jrr;lm为从磁悬浮转子中心到径向磁轴承中心的距离;ix和iy分别为转子沿X轴和Y轴平动通道的控制电流;iα和iβ分别为转子绕X轴和Y轴偏转通道的控制电流。

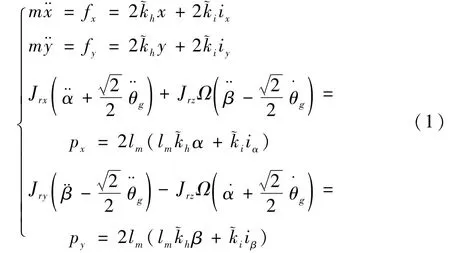

图3 电流刚度与位移刚度变化曲线Fig.3 Curves of current stiffness and displacement stiffness variations

图3(a)、(b)分别给出了径向各通道(径向AX、AY、BX、BY通道)磁中心处电流刚度与电流的关系和零电流时位移刚度与位移关系曲线,4条曲线分别由径向四通道的测试点拟合而成。由图可见,电流刚度和位移刚度均为非线性参数。实际系统中,由于加工、装配及材料等因素的影响,磁悬浮转子的悬浮位置也不完全处于几何中心,当转子偏移,磁力的非线性则明显增加。考虑到电流刚度和位移刚度的非线性,将电流刚度与位移刚度分为两部分,kh和ki分别为零电流时平衡位置处的位移刚度和磁中心处零电流时的电流刚度,Δkh和Δki分别为位移刚度和电流刚度的非线性变化量。

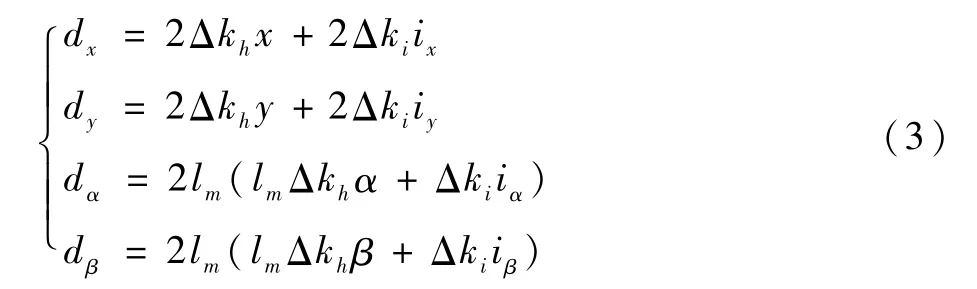

由式(2)可得转子动力学模型中的电磁力非线性扰动为

式中:dx和dy分别为X轴和Y轴平动通道干扰;dα和dβ分别为X轴和Y轴偏转通道干扰。

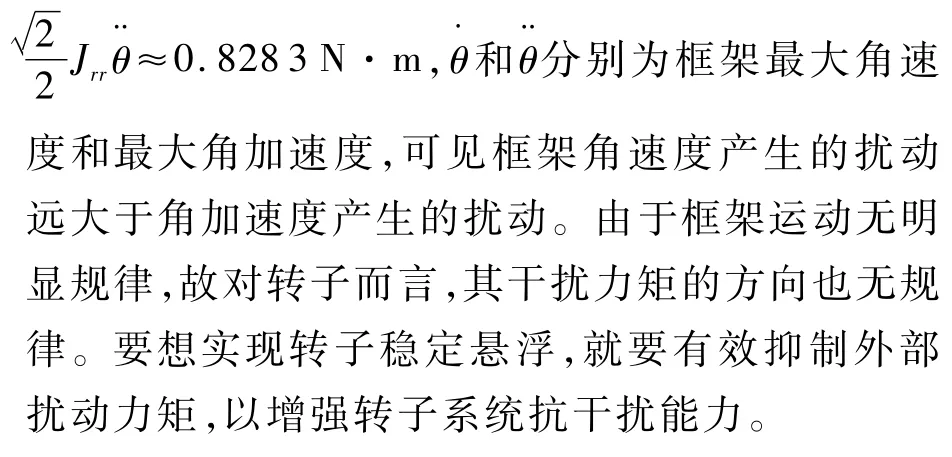

由式(2)可知,框架角速度和角加速度只存在于转子的径向偏转运动方程中,因此框架偏转主要影响转子径向偏转。当框架转动后,框架对转子存在牵连运动θg,牵连运动是突然加入的强运动,由于框架与转子的动力学耦合,导致转子出现附加的相对运动。

框架转动对转子径向偏转运动的影响,等效于框架静止时转子受到外部扰动力矩prx和pry,力矩的大小取决于框架角速度和角加速度,即

表1 SGMSCMG设计参数Table 1 Design parameters ofSGMSCMG

2 转子径向系统反馈线性化

2.1 转子径向平动反馈线性化

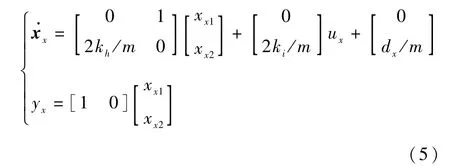

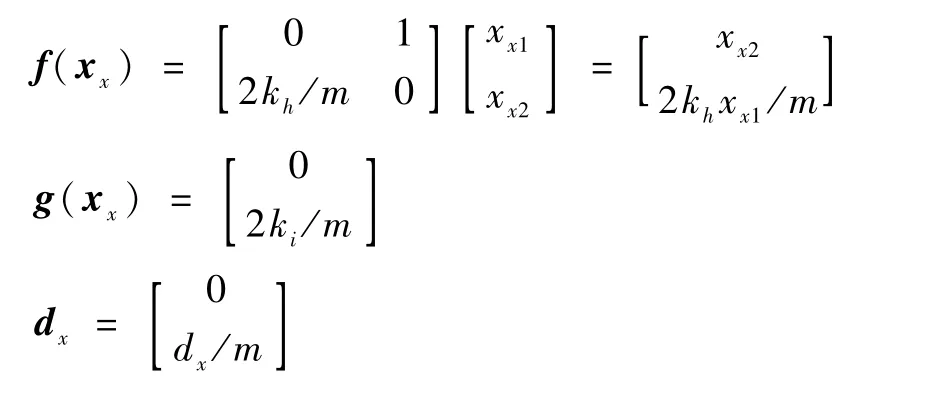

由于转子沿X轴、Y轴的平动表示形式相同,故以X轴的平动为例进行反馈线性化,为方便控制器的设计,采用电流型功放做功率驱动器,根据式(2),定义X轴状态变量xx、输入变量ux和输出变量yx分别为:xx=[x,˙x]T=[xx1,xx2]T,ux=ix,yx=xx1。

于是,非线性系统(2)的X轴平动状态方程为

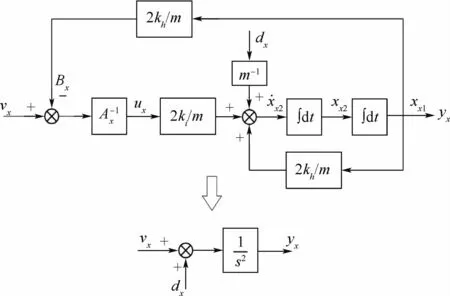

基于微分几何原理的反馈线性化方法,通过状态反馈和坐标变换,在满足全状态反馈线性化的条件下,可将转子径向平动系统转化为完全能控的积分链式伪线性系统[27]。

若定义

定义标量函数h(xx)对于向量场f(xx)的李导数为

原系统等效转化为如图4所示的积分链式伪线性系统。

图4 径向平动坐标变换Fig.4 Coordinate transformation of radial translation motion

2.2 转子径向偏转反馈线性化

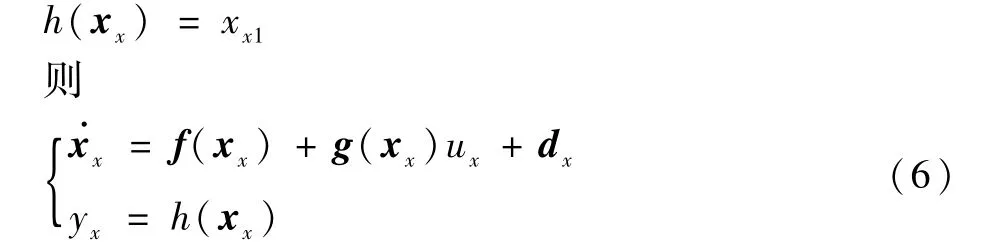

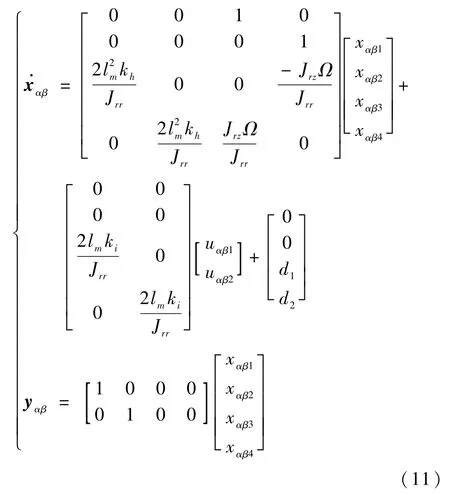

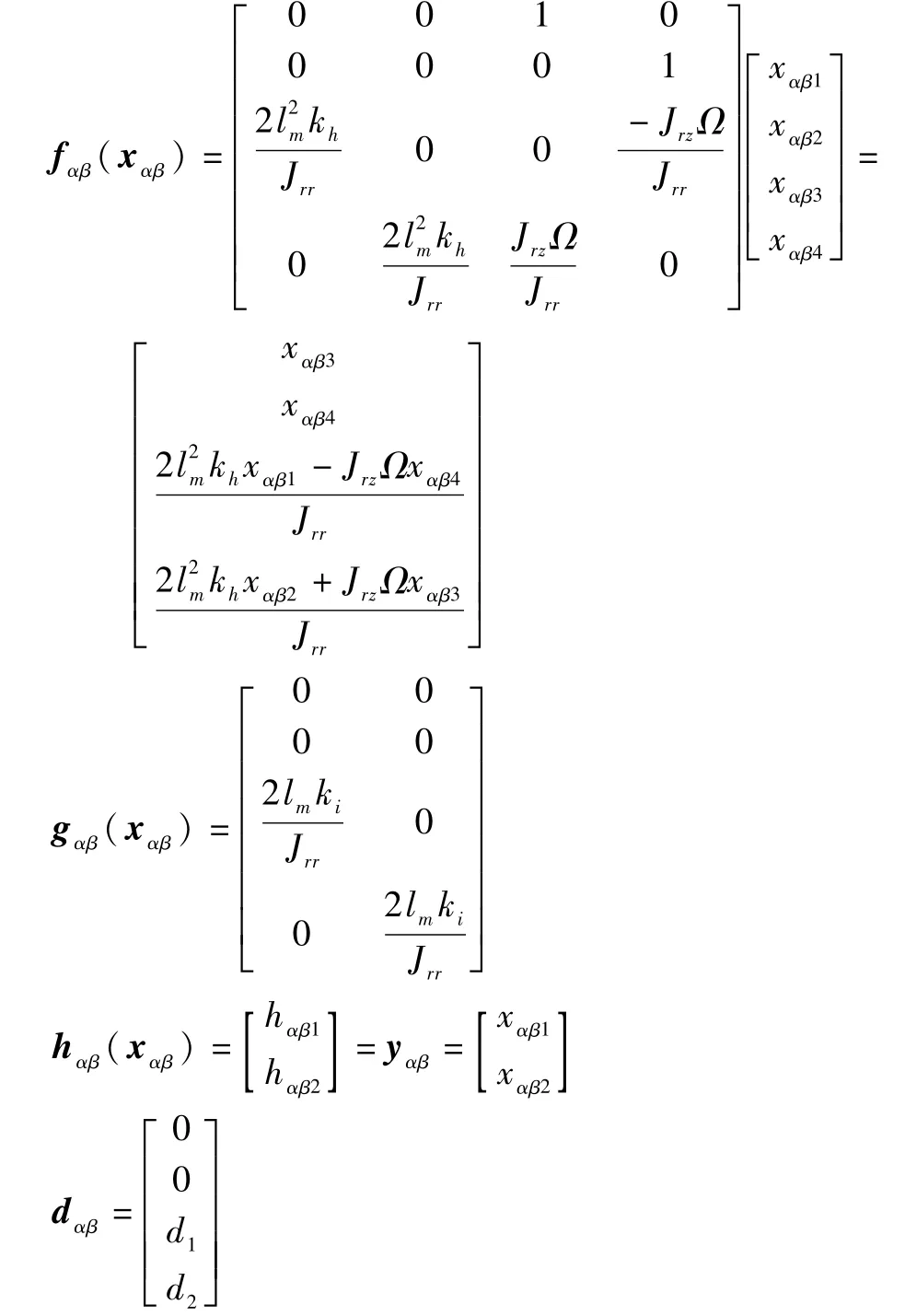

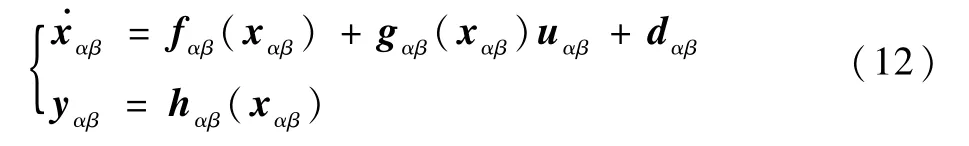

与经典的泰勒级数展开近似线性化方法相比,基于微分几何原理的线性化方法能够解耦多变量耦合系统[27]。由式(2)可知,转子的径向偏转是相互耦合的,将耦合的系统利用微分几何原理进行坐标变换,可以对耦合的系统进行反馈补偿,最终将系统解耦并转化为积分链形式。这里采用电流型功放做功率驱动器,根据式(2),定义偏转状态变量xαβ、uαβ和yαβ分别为

转子偏转动力学方程可以表示为

若定义

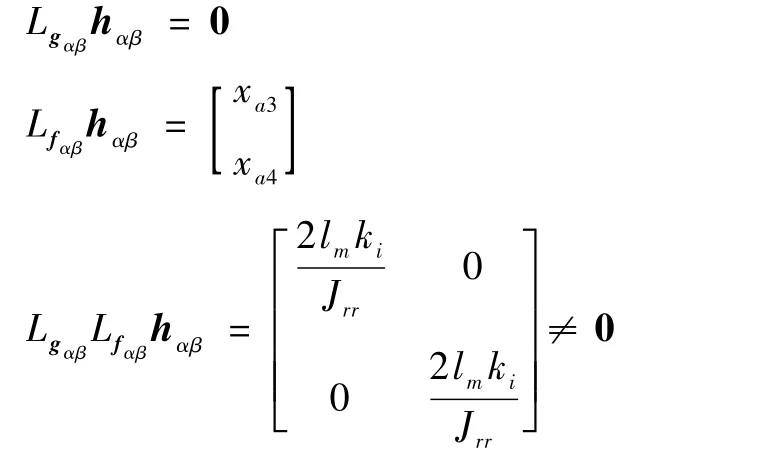

与径向平动处理类似,根据式(7)对式(12)进行如下运算:

系统的相对阶为(2,2),而2+2=4与系统状态变量的维数相等,因此满足状态反馈线性化的条件,根据微分几何原理,取如下坐标变换:

系统解耦并变换为单输入单输出的积分链形式,如图5所示。

通过反馈线性化,可以得到4个独立的径向运动系统,由于转子平动和偏转运动的模型相同,这里以转子绕X轴偏转通道为例设计控制器。

图5 径向偏转坐标变换Fig.5 Coordinate transformation of radial tilt motion

3 增强型内模控制器设计

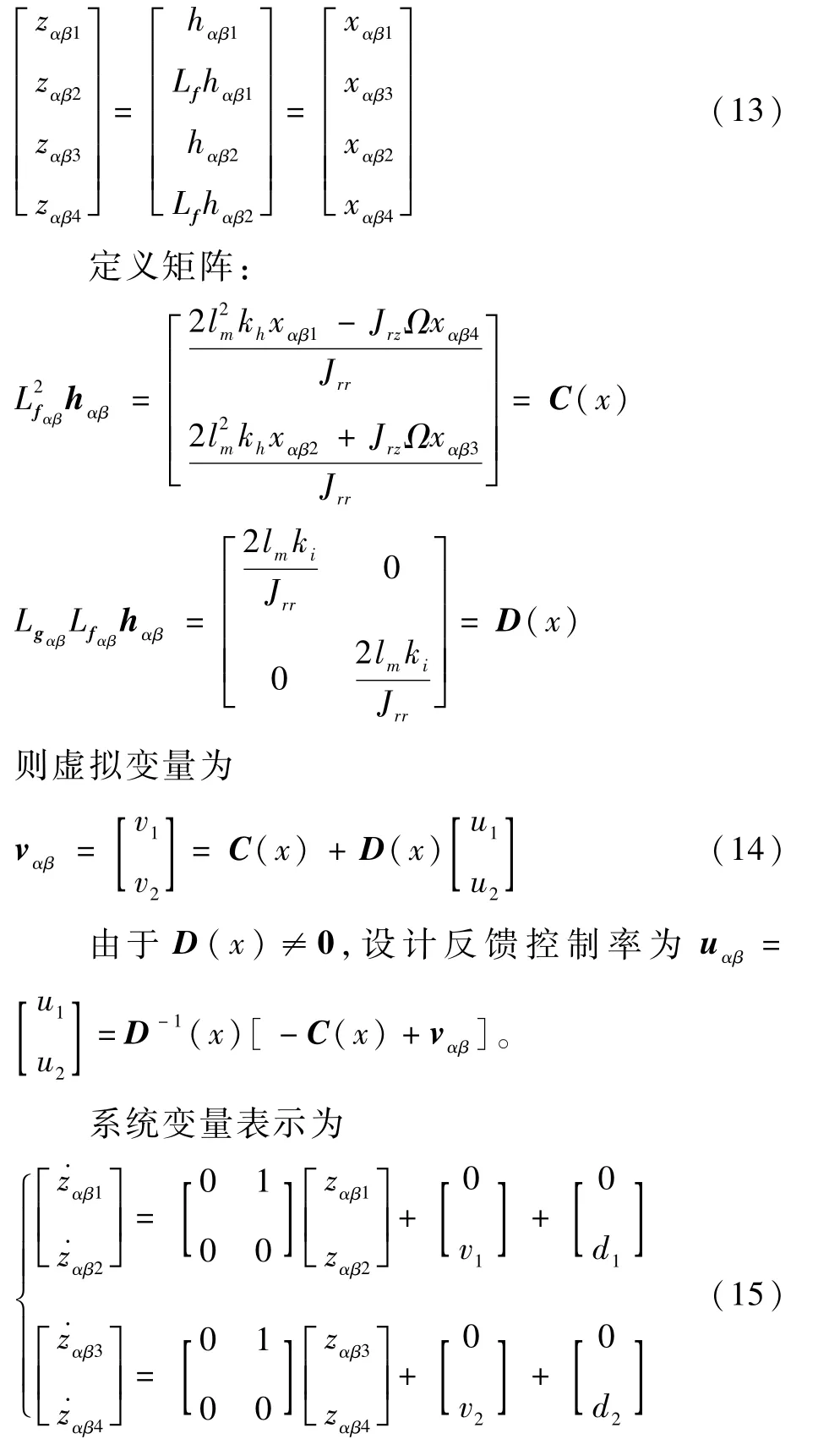

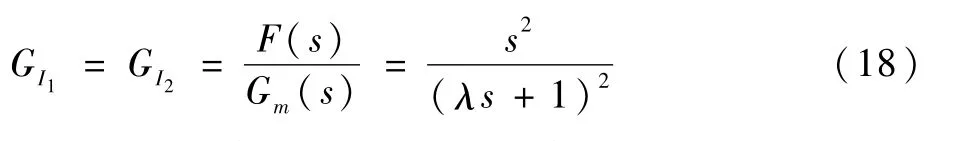

由于系统存在非线性参数摄动,导致建模误差增大,采用传统控制方法(PID交叉控制)、滑模控制等难以保证系统的鲁棒性。增强型内模控制方法改进了内模控制系统的结构,能够弥补系统模型的建模误差,提高对参数摄动的鲁棒性,具有较强的抗干扰性能。因此设计了基于反馈线性化的增强型内模控制方法,控制结构如图6所示。

教师提出核心问题:“细胞核在细胞的生命活动中有什么作用呢?”以此问题激发学生求知欲望。接着教师提供资料,并提出系列问题引导学生思考(表1)。

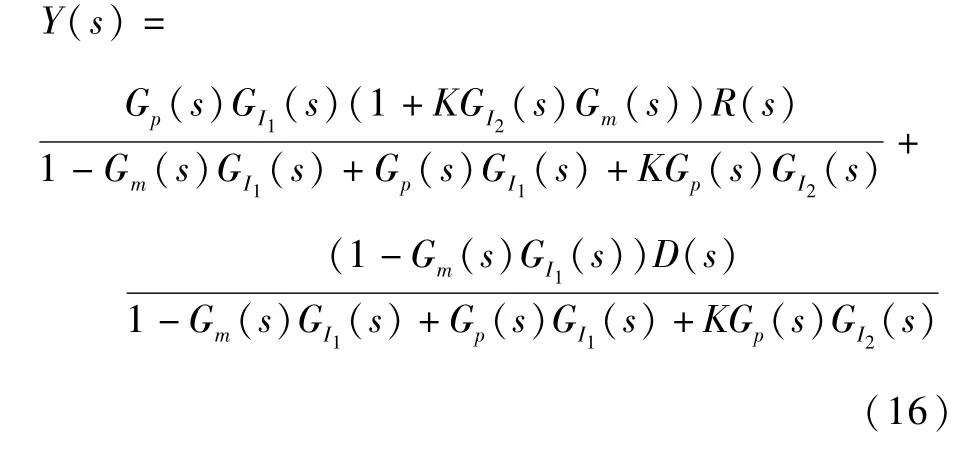

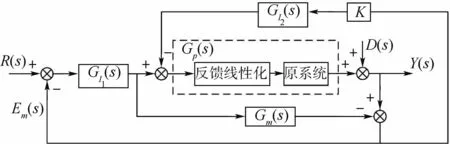

图6中,R(s)为系统输入,Y(s)为系统输出,Gp(s)为实际被控对象,Gm(s)为被控对象内部模型,Em(s)为被控对象内部模型与实际模型之差,GI1(s)和GI2(s)为内模控制器,K为补偿系数,D(s)为扰动。根据图6,可以得到输出Y(s)的表达式为

图6 增强型内模控制器结构Fig.6 Structure of enhanced internal model control

增强型内模控制将建模误差补偿到被控对象的输入端,通过控制器GI2(s)的反馈调节,以及调节补偿系数K,可以提高控制系统对参数摄动的鲁棒性。经过反馈线性化解耦及坐标变换,该通道的被控对象的传递函数为

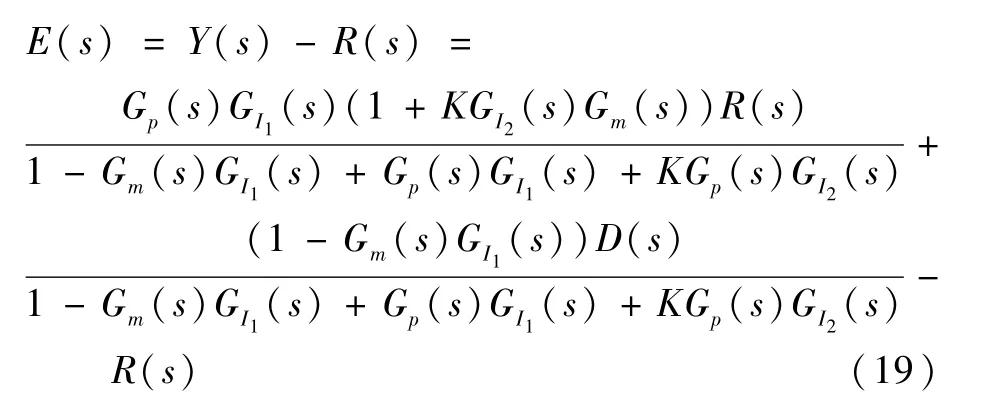

为提高控制器抗扰性能,引入低通滤波器F(s)=1/(λs+1)2,λ>0,λ为滤波器调节参数,为了方便参数的调节,设计控制器为

以正弦信号扰动和阶跃信号扰动为例,验证所设计控制器的抗干扰性,定义输出误差函数为

分析系统的抗干扰性能,令R(s)=0,可得

假定模型精确,即Gm(s)=Gp(s),将式(17)、式(18)代入式(20)可得

4 仿真分析

为验证本文方法的有效性和优越性,针对平动控制,将本文方法与传统PID交叉控制方法在MATLAB环境下进行对比仿真。针对偏转控制,与PID交叉控制方法进行对比,仿真参数如表2所示。

表2 控制系统仿真参数Table 2 Simulation parameters of control system

4.1 径向平动控制性能仿真

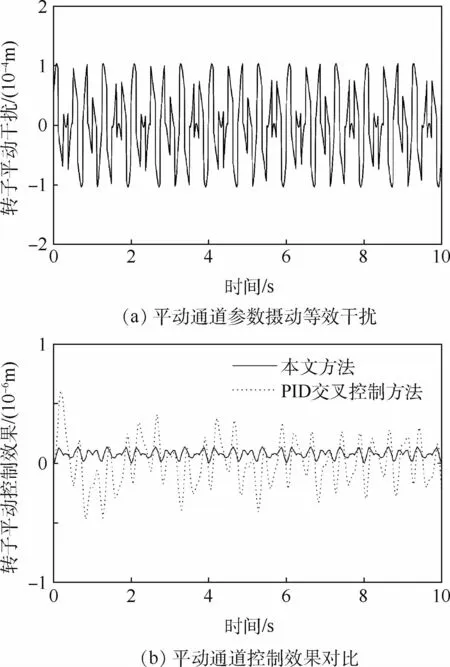

经过陀螺实际设计参数估算,采用如图7(a)所示幅值为1×10-4m的不规则干扰来模拟平动通道非线性参数干扰,控制系统仿真参数列于表2。控制效果如图7(b)所示,可见采用传统PID交叉控制方法,最大误差为6×10-7m,而采用本文方法,误差约为1.3×10-7m,较PID控制减少了近78%。因此,本文方法可以有效抑制非线性参数干扰,提高转子的控制精度。

图7 径向平动抗扰性能对比Fig.7 Disturbance suppression performance comparison of radial translation motion

4.2 径向偏转控制性能仿真

4.2.1 解耦性能

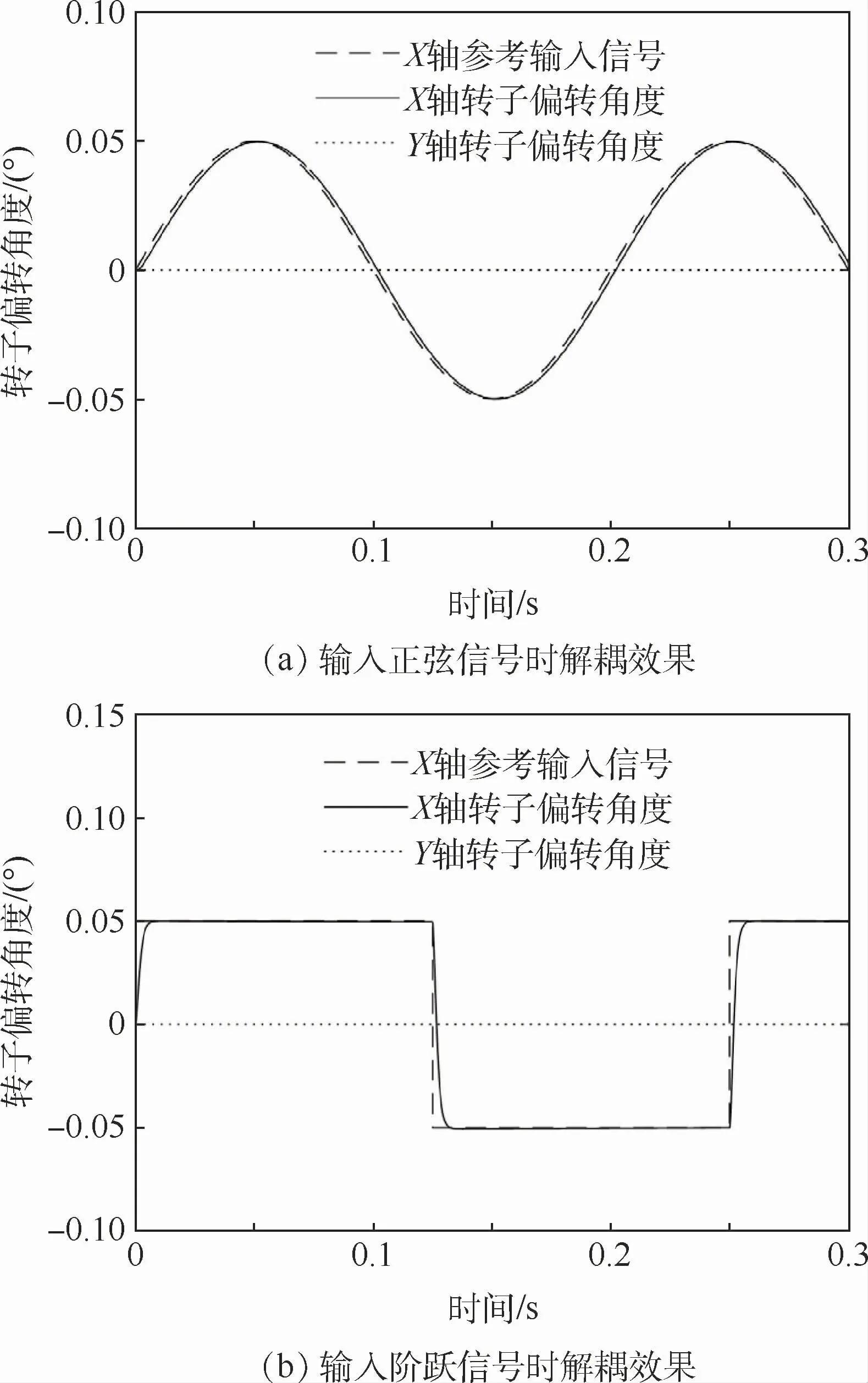

图8 解耦性能分析Fig.8 Decoupling performance analysis

在仿真系统中,仅输入转子绕X轴偏转的偏转信号,Y轴方向上输入平衡位置信号,得到结果如图8所示。图8(a)是输入偏转信号为正弦函数时,X轴和Y轴的偏转情况,可见转子在X轴偏转角度可以良好跟踪输入信号,且跟踪误差小于0.002°,此时Y轴在平衡位置基本不受X轴偏转的影响。图8(b)是当X轴输入偏转信号为阶跃信号时两轴的偏转情况,X轴可以良好跟踪阶跃信号,跟踪误差小于0.005°,Y轴基本无偏转。因此,本文方法可以实现径向耦合系统的完全解耦,同时具有良好跟踪效果。

4.2.2 抗扰性能

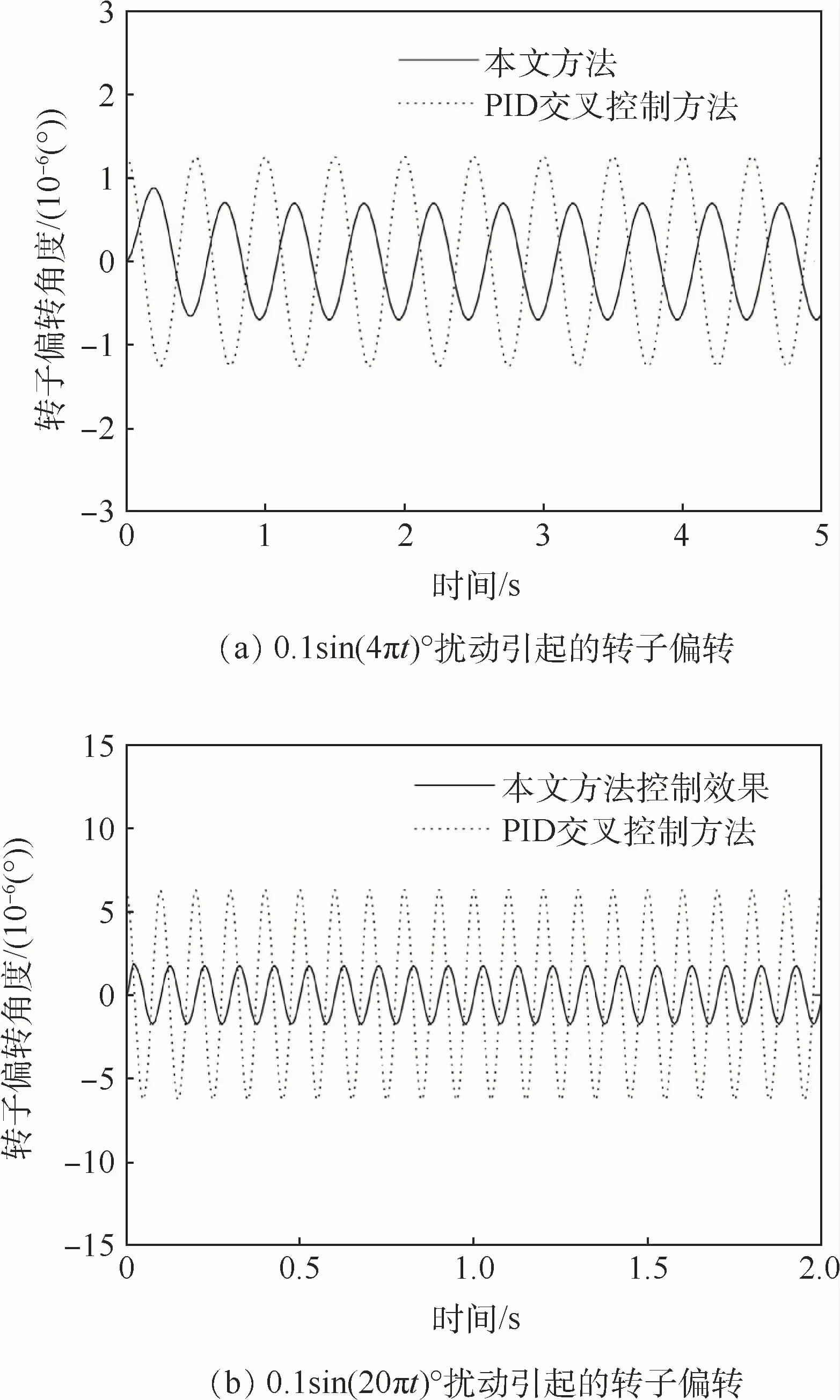

为了验证径向偏转控制的抗扰性能,选取了正弦扰动和阶跃扰动2种干扰形式。转子偏转所受干扰包含非线性参数摄动干扰以及框架扰动,相比于框架扰动,非线性参数摄动影响较小,故可以忽略不计。为了模拟陀螺框架的角速度或角加速度在连续周期变化下对转子的影响,选取了2种不同频率的正弦干扰信号0.1sin(4πt)°和0.1sin(20πt)°,仿真效果如图9所示。

当在0.1sin(4πt)°的干扰信号下,采用PID交叉控制方法约产生1.3×10-6(°)的往复偏转,而采用本文方法,约产生为0.8×10-6(°)的往复偏转,精度提高近38%。当干扰信号的频率提高至10 Hz时,采用PID 交叉控制方法产生约6.5×10-6(°)的往复偏转,对比本文方法产生约2.3×10-6(°)的往复偏转,偏转幅度减少了近65%。

图9 正弦扰动抗扰性能对比Fig.9 Disturbance suppression performance comparison of sinusoidal disturbance

对比图9(a)和(b)可知,当干扰频率提高时,采用PID交叉控制方法,转子的偏转幅度增加,控制精度降低。由于PID交叉控制的微分环节会随着频率的增加,增益变大,因此微分项对噪声非常敏感,在处理频率较高的正弦干扰时,会引入较大噪声。但微分环节可以提高控制的响应速度,减少调节时间,如果去除或弱化微分项,系统的响应速度将会受到影响。而本文方法不包含微分项,并且可以弥补系统建模误差,提高系统控制精度,增强抗扰性能。

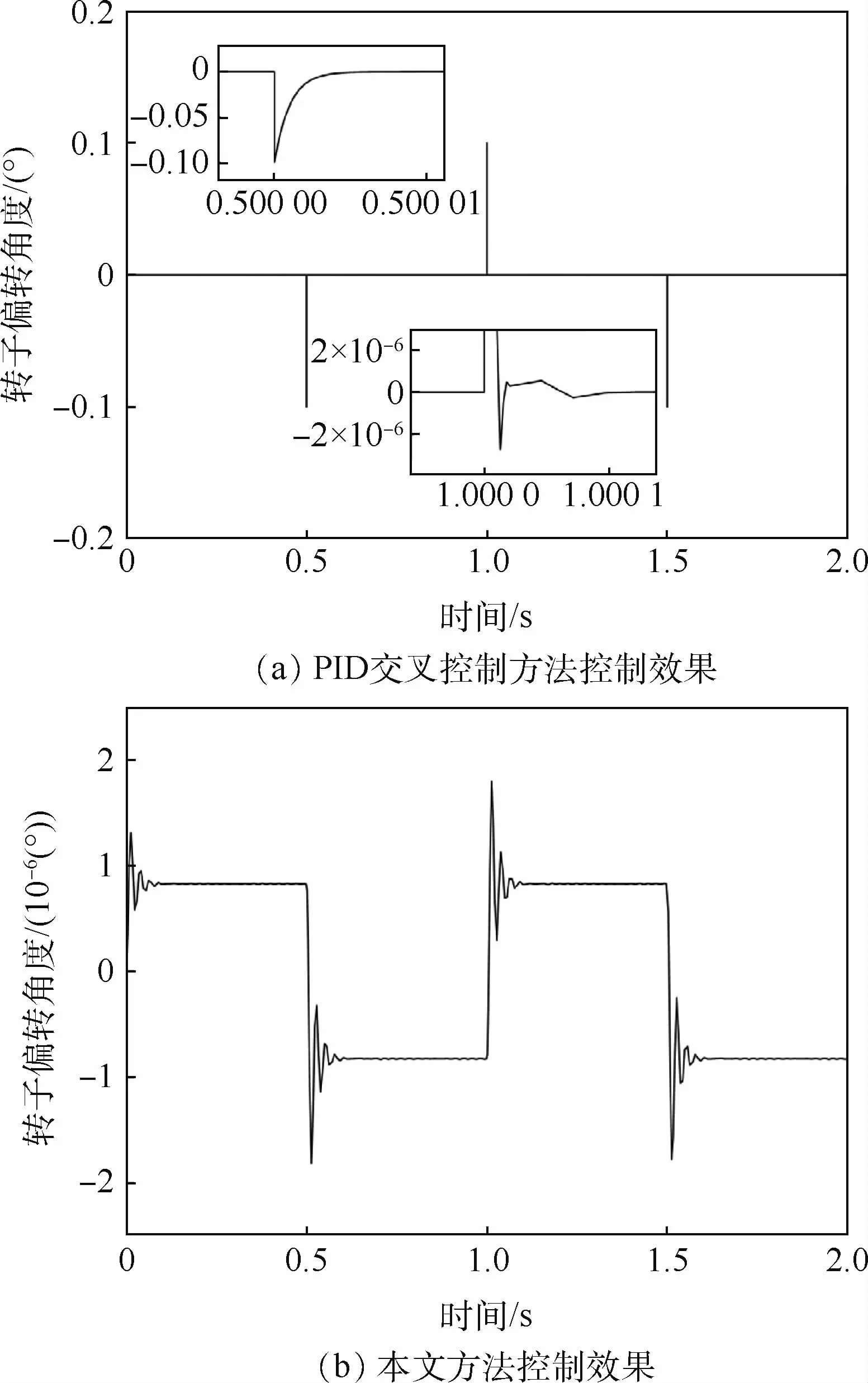

为了模拟陀螺框架的角加速度突变或角速度变化过快时对转子的影响,干扰采用阶跃形式,取幅值为0.1°的方波信号作为干扰信号,控制效果如图10所示。对比图10(a)和(b)可知,当采用PID交叉控制方法时,系统可以达到稳定,但在阶跃信号到来时,由于存在微分环节,会导致转子瞬时振动,振动幅度与阶跃干扰信号的幅值有关。而采用本文方法,控制误差稳定在2×10-6(°)以内。因此,综合仿真效果,PID交叉控制方法在高频干扰和阶跃干扰下,微分项的缺点被放大,其机动性较差,而本文方法能够有效抑制干扰,提高系统精度。

图10 阶跃扰动抗扰性能对比Fig.10 Disturbance suppression performance comparison of step disturbance

5 结 论

1)对于转子径向平动控制,在模拟参数摄动影响干扰下,相比传统PID交叉控制方法,基于反馈线性化的增强型内模控制将输出误差减少近78%。

2)对于转子径向偏转控制,本文方法可以实现径向偏转系统的完全解耦。在0.1sin(4πt)°正弦干扰下,转子产生的往复偏转幅值较PID交叉控制方法减少近38%;在0.1sin(20πt)°正弦干扰下,转子产生的往复偏转较PID交叉控制方法减少近65%。在阶跃干扰下,采用基于反馈线性化的增强型内模控制方法避免了PID在干扰到来时产生的瞬时振动问题。