基于位移控制的可实现车钩碰撞精确解锁装置研究

2020-07-21姜士鸿金辉孙文跃

姜士鸿,金辉,孙文跃

(中车长春轨道客车股份有限公司 国家轨道客车工程研究中心,吉林 长春 130062)*

车钩是列车与列车之间相互连挂,传递牵引力、制动力并缓和纵向冲击力的重要部件.在正常运行过程中,车钩发挥了重要的缓冲吸能作用,保证了列车运行平稳性和乘客舒适性.车钩也是列车车体耐撞性的重要组成部分,是保护车体不受损伤和乘客安全的重要组成部分[1-2].在列车发生低速碰撞时,主要通过车钩的缓冲单元和塑性单元进行吸能;当列车发生较高速度的碰撞时,除了车钩吸收能量外,防爬吸能器也需要参与进来[3-5].为了保证防爬吸能器的正常啮合和正常工作,在车钩达到一定压缩行程后需要通过过载保护装置或者剪断装置自行剪断,从而避免对防爬吸能器产生干扰[6-7].目前车钩剪断装置的设计并没有统一的标准,主要有鼓型套筒式、螺栓内拉断式、螺栓内剪切式、剪切板等多种形式.鼓形套筒式在车钩安装时需安装导轨,且鼓形套筒需要专用工具施加一定的预紧力,对维修人员要求高.如果安装不到位,会导致预紧力误差大,影响车钩过载保护时的触发力.螺栓内拉断式只能承受来自沿轴向的力.剪切板和螺栓内剪切式同样可实现车钩剪断功能,但是由于材料和尺寸偏差,往往不能保证剪切板和剪切螺栓的两侧同时剪断,这就造成了车钩在剪断时的滞后现象[8-10].本文提出了一种基于位移控制的可实现车钩碰撞精确解锁装置,通过结构上的受力滞后性控制剪切销在车钩运动到一定距离时完成剪断,实现基于位移控制车钩碰撞精确解锁.为车钩系统的设计提供了参考.

1 车钩碰撞精确解锁装置

1.1 结构组成

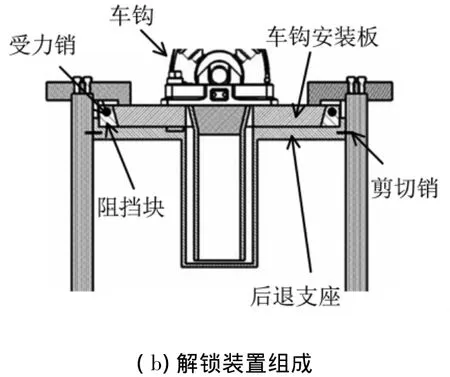

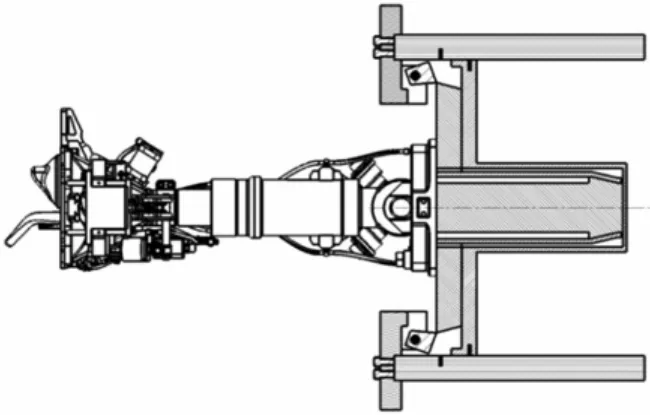

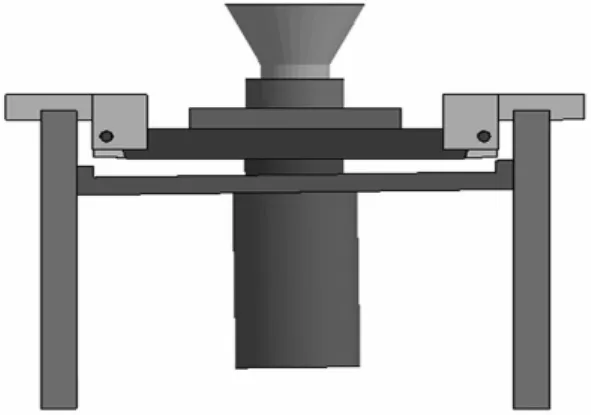

基于位移控制的可实现车钩碰撞精确解锁装置主要由车钩安装板、阻挡块、受力销、后退支座、剪切销和安装座六部分组装,如图1所示.

图1 车钩解锁装置示意图

其中,车钩安装板用来与车钩法兰连接,传递车钩作用力;阻挡块将来自车钩安装板的压力传递至受力销,并在车钩位移达到设计值时转动,从而实现解锁功能;受力销将来自阻挡块的压力传递至安装座,并与阻挡块组成旋转副,共同实现解锁功能;后退支座用来保证在车钩位移未达到设计值时阻挡块无法发送转动,从而保证车钩力的可靠传递;剪切销用来保证后退支座免误触发,保证整个解锁结构的可靠运行;安装座与车体连接,在车钩受压时将缓冲力传递至车体,在车钩受拉时起到阻挡的作用.

1.2 工作原理

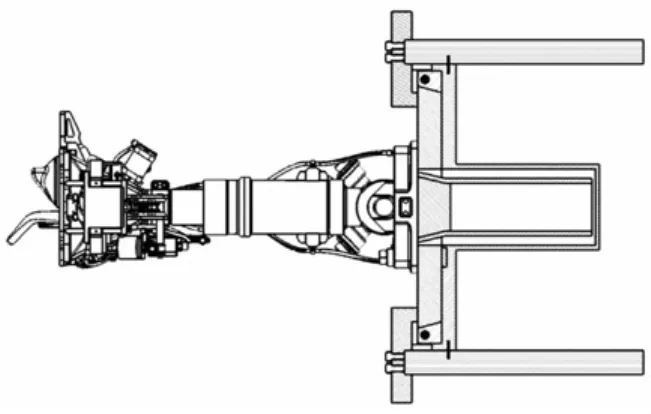

(1)解锁前:当两列列车发生碰撞时,列车端部的车钩首先发生啮合.在碰撞力的作用下车钩压溃管后退变形吸能,碰撞力传递路径:压溃管-车钩法兰-车钩安装板——阻挡块-受力销-安装座-车体.解锁前除压溃管发生变形外其余结构未开始动作,如图2所示.

图2 解锁前装置示意图

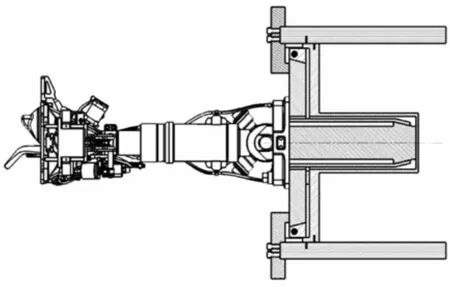

(2)解锁时:当压溃管变形到一定程度,即车钩位移达到设计值时,压溃管锥头冲击后退支座上的套筒,在套筒的作用下后退支座与车体之间的剪切销剪断,后退支座失去约束从而向后方运动,如图3所示.

(3)解锁后:后退支座后退到一定距离后,阻挡块由于缺少后退支座的阻挡在车钩安装板的挤压下发生转动,车钩安装板向后运动从而实现解锁,如图4所示.

图3 解锁时装置示意图

图4 解锁后装置示意图

当车钩受拉时,拉力通过车钩法兰传递至车钩安装板,车钩安装板通过安装座将拉力传递车体.

2 车钩精确解锁装置设计

2.1 车钩精确解锁装置关键参数确定

基于位移控制的可实现车钩碰撞精确解锁装置参数众多,其中受力销直径d1、剪切销直径d2以及阻挡块角度α尤为关键.本文以某列车为例,头钩压溃管压溃力为1 500 kN.其中:

(1)受力销直径d1不宜太大或太小:直径太小会导致受力销剪切承载力不足,在车钩正常工作过程中受力销有被剪断的风险,直径太大则不利于轻量化设计.受力销采用热处理过的40Cr材料,剪切强度可按照500 MPa进行设计,受力销采用35 mm的直径,4个剪切面共计可承受1 923kN的剪切力,安全系数为1.28;

(2)剪切销直径d2不宜太大或太小:直径太小会导致装置可靠度降低,触发结构在受到外力干扰时容易对解锁机构误触发,直径太大则导致触发力太大,解锁装置存在无法解锁的风险.剪切销采用304不锈钢材料,剪切强度可按照200 MPa进行设计,受力销采用10 mm的直径,4个剪切销需要触发力达到63 kN,足以避免解锁机构误触发;

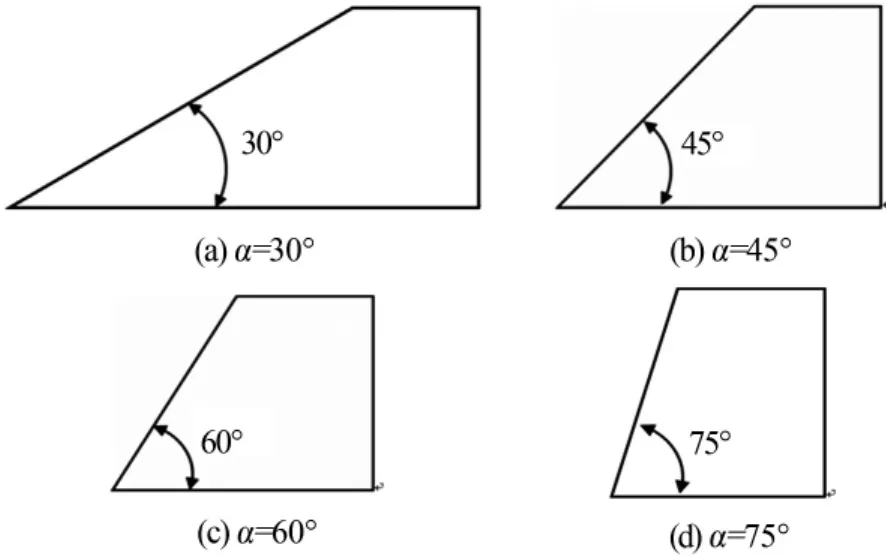

(3)阻挡块角度α不宜太大或太小:角度太大会导致阻挡块在解锁前受到的横向(沿压溃管压缩方向为纵向)分力太大且车钩安装板与阻挡块接触面较小.当横向分力较大时会导致横向变形增大,从而存在车钩安装板与阻挡块脱离的风险;角度太小会导致车钩安装板与阻挡块接触面较大,在解锁过程中无法迅速分离.本文将在2.3节分别对阻挡块角度 α 为 30°、45°、60°和 75°时进行动态仿真分析,从解锁时间和横向变形两个维度确定较优的角度,不同角度阻挡块如图5所示.

图5 不同角度阻挡块示意图

2.2 解锁装置解锁过程有限元分析

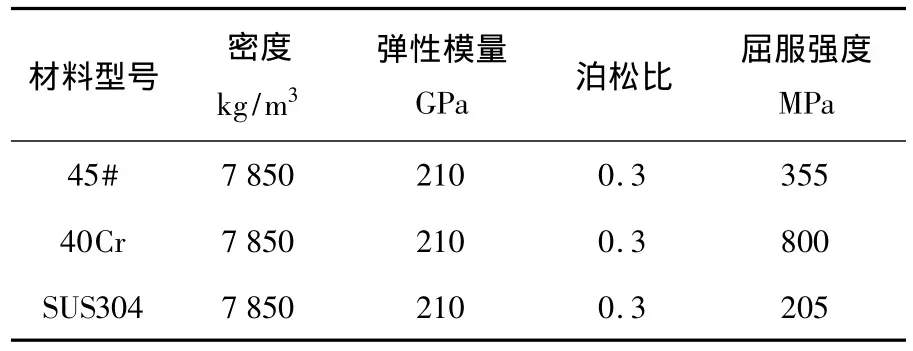

采用有限元软件LS-DYNA对阻挡块角度为75°的解锁装置进行模拟计算,解锁装置模型如图1所示,对车钩进行适当的简化,有限元模型如图6所示.在本有限元模型中,所有可相对滑动的接触面采用自动单面接触(*CONTACT_AUTOMATIC_SINGLE_SURFACE)模拟,摩擦系数设置为0.15.材料本构模型均采用*MAT_PIECEWISE_LINEAR_PLASTICITY.其中,车钩设置为刚体,车钩安装板、阻挡块、后退支座和安装座采用45#,受力销及剪切销分别采用40Cr及304不锈钢.剪切销设置失效应变为0.1%.材料参数见表1.

图6 解锁装置有限元模型

表1 材料力学性能

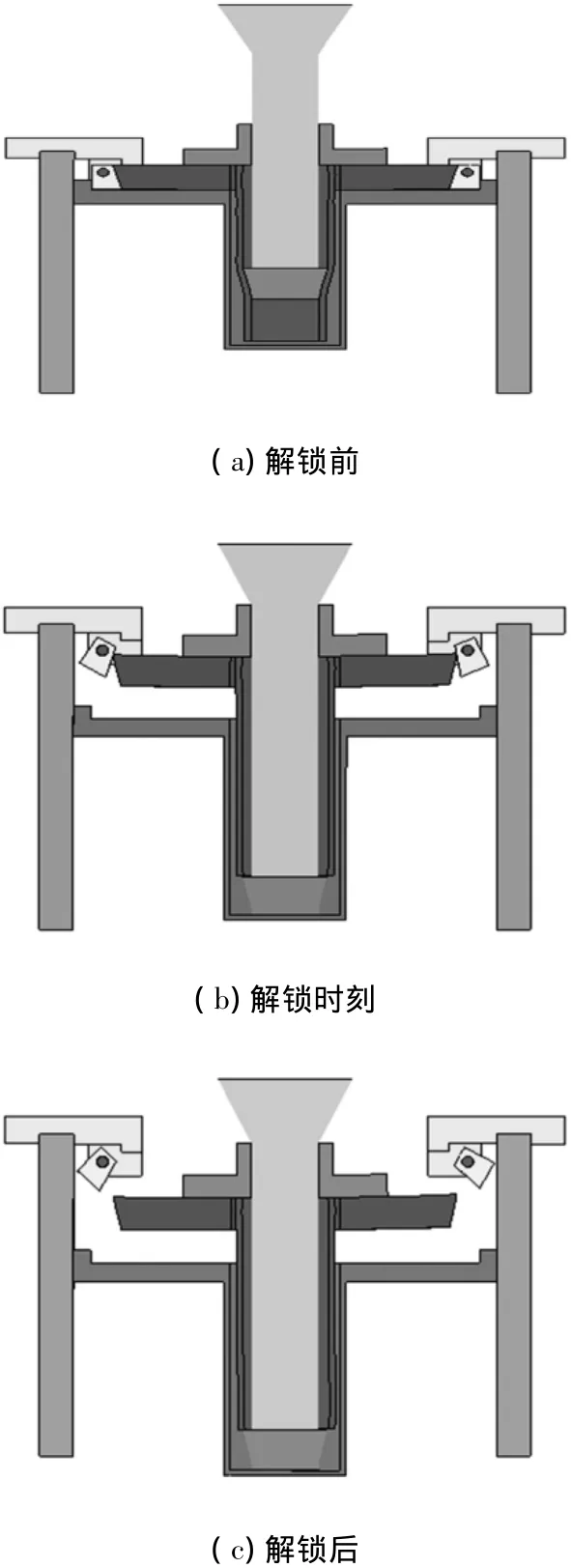

图7为解锁装置在解锁前、解锁时及解锁后三个时刻的仿真结果:

图7 解锁装置解锁过程

从图7中可以看出,解锁装置顺利解锁.通过查看各零部件应力状态发现除剪切螺栓外所有零部件均未进入屈服.

提取车体受到的纵向力和横向变形时程曲线,如图8所示,从图中可以得到以下结论:

(1)压溃管变形时存在压缩峰值力,在初始时刻峰值力达到了1 890 kN;

(2)在0.145 s左右剪切螺栓被剪断,车体受到最大为1 900 kN的纵向力.在0.180s左右,车钩与车体完全分离,解锁时间为35 ms左右;

(3)在车钩稳定吸能过程中,车体横向变形为0.92 mm.

2.3 阻挡块角度α对解锁过程影响分析

阻挡块角度α是车钩精确解锁装置关键参数之一,可从解锁时间和横向变形两个维度确定较优角度.通过2.2节可知当阻挡块角度α为75°时,解锁时间为35 ms,车体横向变形为0.92 mm.采用同样的仿真方法分别对阻挡块角度为30°、45°、60°时进行动态仿真分析,计算结果如表2所示.

表2 阻挡块角度α对解锁过程影响

通过表2可知,当阻挡块角度为75°时,车体横向变形最大,且随着阻挡块角度的变小车体横向变形变小;当阻挡块角度为75°时,解锁时间最短,且随着阻挡块角度的变小解锁时间变长.可见在确定阻挡块角度时需要权衡解锁时间和车体横向变形的重要性.

3 偏载工况下车钩解锁装置力学特性

轨道交通车体耐撞性规范EN15227规定了列车碰撞场景.在相同列车对撞工况中均假设列车处于一条直线,而实际在真实碰撞工况中存在水平方向的错位对撞.为了验证本文中的解锁装置在偏载工况下的解锁性能,在车钩端部施加50mm的偏心荷载.如图9所示.

图9 偏载情况下有限元模型

图10 为解锁时刻有限元仿真结果,通过计算结果可知,在偏心荷载的作用下,解锁装置两侧依然可以同步解锁,解锁性能对偏心荷载敏感性较低.

图10 偏心荷载工况下解锁时刻

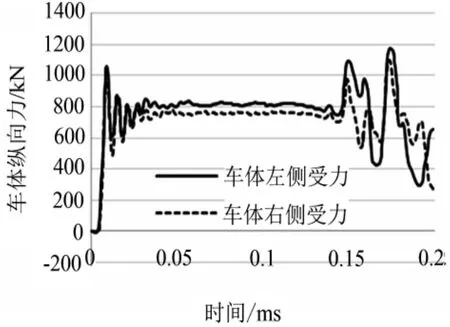

图11 为车体两侧支反力时程曲线,通过曲线可以看出在偏心荷载作用下,两侧受力不均但是荷载曲线趋势相近,也证明了在受力不均的情况下本解锁装置依然可以可靠解锁.

图11 偏心荷载工况下车体受力

4 车钩精确解锁装置试验验证

4.1 试验目的

即使通过有限元的方式验证了车钩精确解锁装置的可行性,仍然有必要通过试验的方法进行进一步的验证,以发现仿真中未考虑的因素.

4.2 试验设计

按照第1.2节的工作原理以及第2.1节中的设计方法,同时考虑试验仪器的量程,本文设计了车钩精确解锁装置的缩比试件.缩比试件实物如图12所示.

图12 车钩精确解锁装置缩比试件

采用防爬齿代替车钩钩头,压溃管缓冲力为300 kN,受力销、剪切销等零件按照第2.1节方法进行设计,阻挡块角度α设计为75°.

4.3 试验方法

使用落锤试验机对车钩解锁装置缩比试件进行冲击试验,在缩比试件底部装有传感器采集冲击力变化过程.将车钩解锁装置缩比试件固定在落锤正下方,落锤升高到一定高度后落下.

为了防止缩比试件解锁后后退支座对传感器产生刚性冲击,在缩比样件正下方放置了一块吸能蜂窝.

4.4 试验结果

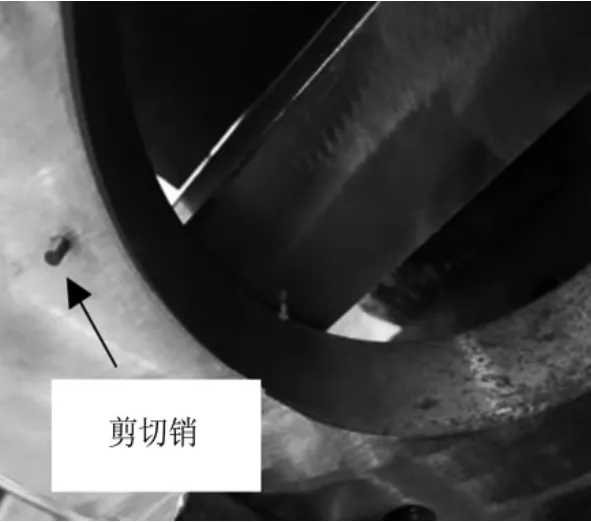

图13为车钩精确解锁装置缩比试件试验结束后的状态,从图中可以看出解锁装置顺利解锁,吸能蜂窝被多余的动能压缩变形.在真实碰撞中多余的能量则由防爬吸能器吸收.图14为试验后被剪断的剪切销,其在冲击力的作用下顺利剪断.

图13 落锤试验后缩比试件

图14 剪断后的剪切销

图15 为传感器采集到的冲击力时程曲线,从曲线中可知在碰撞初始时刻压溃管产生了较大的峰值,紧接着压溃管发生了稳定的变形;在0.016 s时后退支座滑出阻挡块,解锁装置解锁;由于压溃管未完全吸收初始动能,且在重力的作用下车钩安装板、后退支座等结构继续后退,此时传感器受力为0;在0.026 s时,后退支座与吸能蜂窝接触,吸能蜂窝吸收多余的碰撞能量;在0.04 s碰撞结束.

图15 冲击力时程曲线

通过图13~图15可知:剪切销在落锤的冲击力作用下成功剪断;解锁装置缩比试件顺利解锁;解锁装置缩比件零部件均未发生不可恢复变形;解锁装置按照设计的工作原理进行工作.

4.5 仿真与试验对比

图16 解锁装置落锤试验仿真结果

采用与2.2节相同的建模技术建立解锁装置试验件的有限元模型,施加与落锤试验相同的荷载及边界条件.图16为解锁装置试验件落锤冲击仿真结果.通过与图13对比可发现,仿真最终形态与试验后试件形态一致.

提取有限元模型的支反力,将仿真结果与图15中的实测数据进行对比,对比结果如图17所示.

通过图17可知,由仿真得到的冲击力时程曲线与试验结果趋势一致.压溃管峰值力仿真与试验有一定误差,达到了23%.压溃管平稳段压溃力以及蜂窝平稳段压溃力误差小于8%.有限元模型具有较高的精度.

5 结论

本文提出了一种基于位移控制的可实现车钩碰撞精确解锁装置.通过对该装置进行有限元仿真和试验得出以下结论:

(1)在理想工况下,该解锁装置在工作过程中可以顺利解锁,整个解锁装置处于弹性范围内,除剪切螺栓外所有零部件均未发生屈服;

(2)在偏载工况下,该解锁装置依然可以可靠解锁,由此可见对偏心荷载的不敏感;

(3)通过试验的方法对工作原理和设计方法进行进一步验证,结果显示解锁装置缩比件顺利解锁,装置除剪切销外未发生不可恢复变形,冲击力曲线符合预期设想;

(4)可通过有限元仿真的方法对车钩解锁装置进行设计,该方法具备较高的精度.