高速动车组排障器结构轻量化研究

2020-07-21孙业琛孙丽萍王玉艳曾子铭卢佳妮

孙业琛,孙丽萍,王玉艳,曾子铭,卢佳妮

(大连交通大学 机车车辆工程学院,辽宁 大连 116028)*

随着铁路行业引进消化吸收再创新的不断深入,我国轨道交通装备制造技术已处于世界领先水平.高速度是我国铁路装备追求的主要目标之一,高速动车组对安全的要求随着速度的提升而不断提高,而轨道上的任何障碍物都会对高速运行的动车组产生危害,甚至引发脱轨事故,故高速动车组前端需安装排障器[1].列车轻量化设计对降低制造和运营成本、减少对线路的冲击以及提高运行速度和启动制动的加速度有重大意义,相对于普速列车而言,高速动车组必须考虑轻量化[2].在实际运用中,排障器结构存在大量的材料冗余,有较大轻量化设计的空间.本文以某高速动车组的排障器为研究对象,在铁路车体防撞性要求所规定的工况下进行静强度计算分析,并对材料冗余区域进行拓扑优化和尺寸优化,达到排障器轻量化设计的目的.

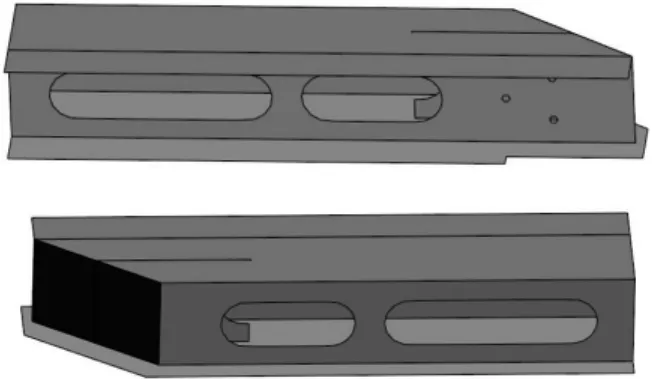

1 排障器结构简介

排障器结构位于动车组司机室下方,主要构件有排障板、导流板、下盖板、支撑板及内部骨架等,其功能为动车组运行时将轨道上的障碍物清出轨道,防止障碍物卷入或侵入转向架,以保护动车组设备和人员安全.同时,排障器具有一定的变形吸能作用,保证车体免受损伤或只受不危害行车安全的轻微损伤,以应对动车组高速运行中障碍物带来的冲击风险.排障器通过螺栓与司机室下部连接,所有结构均采用Q355型钢材,整体重量为410.53 kg,其几何模型如图1所示.

图1 排障器几何模型

2 排障器有限元分析

2.1 建立有限元模型

在HyperMesh仿真软件中,利用20 mm的壳单元对排障器结构进行离散.整体上采用高精度的四边形单元,部分区域采用三角形单元进行过渡;螺栓采用刚性单元和梁单元组合模拟;焊缝采用大厚度的细长壳单元模拟,综合考虑各构件厚度,取焊缝单元厚度为16 mm.鉴于排障钢板通过螺栓预紧力与其后部导流板实现紧密贴合,因此采用接触的方式进行模拟.最终有限元模型共包含26 764个单元及26 527个节点.

2.2 计算工况

根据《EN15227:2008铁道应用—铁路车体的防撞性要求》标准和高速动车组排障器设计任务书的要求,确定了以下两种工况:

工况1:作用在中心线上的300 kN纵向载荷,以均布力的形式施加在内部骨架前端端面.

工况2:作用在中心线横向距离750 mm处的250 kN纵向载荷,以均布力的形式施加在内部骨架纵梁的前端盖板处.

工况1和工况2均在排障器两侧和吊座处共14个螺栓孔的中心位置施加六个自由度的全约束,并对纵梁支撑板施加纵向约束,具体位置如图2所示.

图2 有限元模型载荷与约束位置

2.3 静强度分析

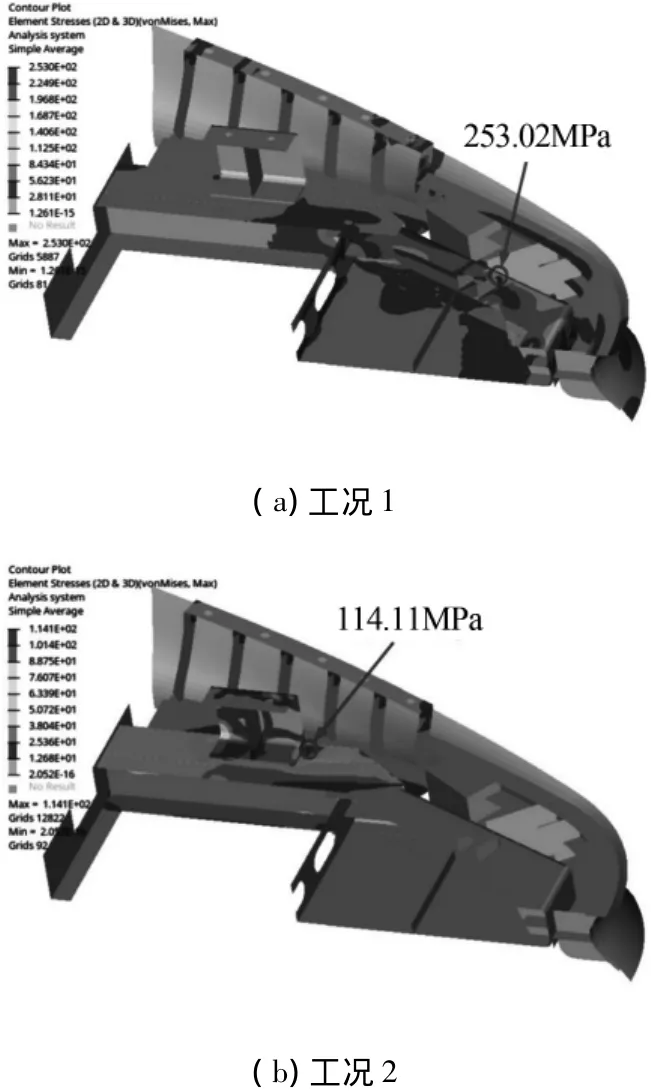

图3 两种工况的应力云图

鉴于结构、载荷和约束均具有对称性,本文取二分之一模型进行计算.经OptiStruct求解器求解分析,工况1最大 VonMises应力为253.02MPa,最大应力出现在为避开车钩螺栓所开凹槽处;工况2最大VonMises应力为114.11 MPa,最大应力出现在吊座与纵梁连接处,具体位置见图3.通过应力云图可看出,排障器内部骨架应力分布不均匀,材料利用不充分,有较大优化空间,可在保证安全性能的前提下,利用拓扑优化去除冗余材料,并通过尺寸优化进一步优化减重.

3 拓扑优化

3.1 拓扑优化简介

拓扑优化是指在给定的设计空间内,找到最佳的传力路径或材料分布,从而在满足各种性能的条件下得到重量最轻的设计[3].尤其是在产品设计初期,仅凭想象或者经验是远远不够的,利用拓扑优化这一数学方法可以大大提高设计效率和准确性.其常用的拓扑表达形式和插值模式有:均匀化法、密度法(即SIMP)、拓扑函数描述法和变厚度法[4].

3.2 排障器结构拓扑优化

根据前述计算结果可知,在两种工况下,内部骨架纵梁结构有较大材料冗余.可根据应力大小对该区域进行划分,随后利用拓扑优化对各区域去除冗余材料以实现轻量化设计.优化设计数学模型描述为:

(1)目标函数:规定工况下加权应变能最小;

(2)设计变量:各给定设计区域的单元密度;

(3)约束条件:各给定设计区域体积分数小于25%.

为使优化更加充分,计算能更收敛于最优结果,本文将收敛容差设置为10-5.

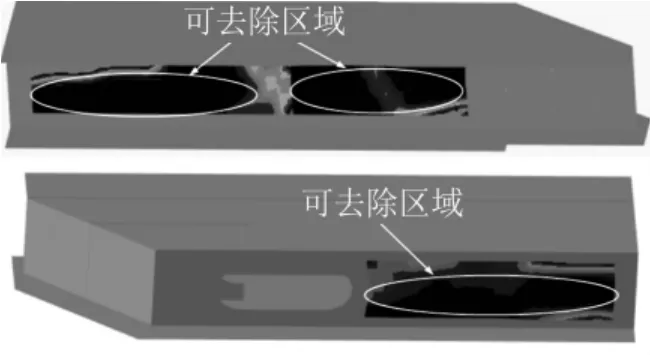

3.3 优化结果分析改进

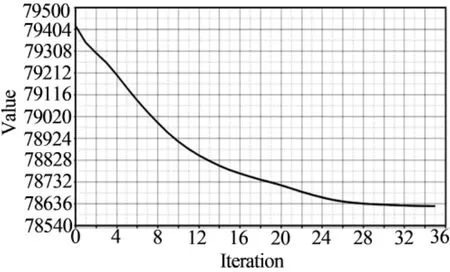

经35步迭代后计算收敛,得到排障器拓扑优化模型,具体结果如图4所示,迭代曲线如图5所示.为便于观察优化结果,在HyperView中显示密度大于0.35的部分,云图中所有浅灰色部分为主要传力路径,材料应予以保留,其他非传力路径即设计区域中黑色区域的材料可适当去除.

图4 设计区域拓扑结果

图5 拓扑优化迭代曲线

由静强度分析可知,排障器纵梁的大应力区域分布在纵梁上盖板及前盖板处,两侧立板为应力较小的非承载区域,主要起连接作用,存在冗余材料,故优化结果与静强度分析相符.综合考虑制造加工工艺及外形美观等因素,人工改进优化所得结果.对传力路径处的材料予以保留,材料去除区域与材料保留区域尽量平滑过渡,以避免应力集中,改进后的结构如6所示.

图6 改进后的优化模型

4 尺寸优化

4.1 尺寸优化简介及模型

尺寸优化一般也叫参数优化,是最成熟最经典的优化技术,可对诸如板厚、杆梁截面属性、材料特性等参数进行优化.多用于产品的形状结构均已确定,只需对某些参数进行优化的设计后期.此外,可把工程中的经验和解析方法通过数学表达式或外部函数集成到OptiStrcut中[3],构成更多的设计约束,从而得到更符合要求的优化设计.

4.2 排障器结构尺寸优化

在拓扑优化的基础之上,再对排障器前端骨架、纵梁以及纵梁盖板三处结构进行尺寸优化.优化设计数学模型描述为:

(1)目标函数:体积分数最小;

(2)设计变量:各设计区域的板材厚度;

(3)约束条件:规定工况下各设计区域的VonMises应力小于等于308 MPa,即最大VonMises应力不超过材料的许用应力.

因三处结构的厚度存在梯度,须分别定义设计变量,并设置不同上下限值,具体值见表1.考虑到实际生产中型材的厚度尺寸,将每个设计变量定义为离散设计变量,其离散值均为0.1mm,即设计变量从上限减小至下限的变化量为0.1的整数倍.

表1 各设计变量上、下限值

4.3 优化结果分析及改进

经计算,目标函数在第5步迭代时收敛,收敛曲线如图7所示.在out文件中查看各迭代步厚度变化和重量变化,具体数值如表2所示.通过静强度计算可知,虽然内部骨架存在应力集中,但其最大应力仍小于许用应力,尤其是纵梁结构,存在较大设计空间.表2中各迭代步厚度变化量表明优化迭代趋势与静强度分析相符,且重量不断降低,故该优化结果具有可行性.考虑到实际应用中型材的板厚和材料的许用应力,对优化所得板厚值进行圆整,得到最终尺寸优化结果.

表2 各迭代步变化量

图7 尺寸优化迭代曲线

5 优化结果校核

通过拓扑优化与尺寸优化后,排障器结构各项计算数据如表3所示,经分析校核可得:优化后排障器结构在工况1和工况2下的最大应力值分别为306.54和194.87 MPa,相比优化前各增大了53.52和80.76MPa,但应力最大位置不变,且符合《EN12663:铁道应用—轨道车身的结构要求》标准中安全系数s大于1.15的要求,没有超过材料的许用应力,满足强度要求,材料利用率显著上升;工况1和工况2下的最大纵向位移分别为1.19和0.44 mm,相较于优化前两个工况下的最大位移0.92和0.27 mm,变化较小,刚度基本不变.在此基础之上,重量得以减轻,表明优化方案切实可行.

表3 优化前后各参数对比

6 结论

本文以某高速动车组排障器为研究对象,对该结构进行静强度分析并进行优化,得出以下结论:

(1)对该结构进行有限元建模分析,计算结果表明该结构符合强度、刚度的相关要求,但结构应力分布不均匀,尤其是内部骨架,存在大量材料冗余,不符合轻量化设计的要求,影响实际生产的经济效益;

(2)通过拓扑优化对纵梁进行传力路径分析,对非传力路径区域去除冗余材料形成减重孔,使得整体结构减重1.71%.在此基础之上通过尺寸优化对整个内部骨架进行改进,实现前端骨架板材减厚1.5 mm,纵梁板材减厚2.5 mm,纵梁上盖板板材减厚4 mm,整体结构减重达12.74%.在满足静强度要求的前提下,排障器实现减重59.31 kg,占总重量的14.45%,轻量化效果明显,为日后设计人员对排障器的设计提供有益参考.