基于多体动力学的17型车钩防跳性能研究

2020-07-21孟庆民韩朝建金朋迪郭宏远卢碧红

孟庆民,韩朝建,金朋迪,郭宏远,卢碧红

(1.中车齐齐哈尔车辆有限公司,辽宁 大连 116041;2.大连交通大学 机械工程学院,辽宁 大连 116028)*

我国铁路货车基本实现了运营速度120km/h、列车牵引重量5000~10 000 t、重载专用线路开行20 000 t列车、货车总重提高到 100 t的目标[1].车钩装置作为铁路车辆车端连接装置重要组成部分,其综合性能的好坏对其运行的品质影响尤深,是制约列车速度和牵引质量进一步提高的重要因素[2].

车辆实际运行中,会承受随机冲击,其在运用过程中的工作条件十分复杂,当列车起动、制动和缓解时以及列车通过弯道、坡道等复杂路况时在车辆之间会引起很大的冲击,有时这种冲击力作用可导致车钩明显损伤,或导致车钩分离,影响铁路运输返券和效率[3-4].

大多数车钩自动分离故障的内因是车钩防跳装置失效[5].因此,对车钩防跳性能进行研究,防止车钩分离,对保证铁路客货运输秩序、节约成本、提高铁路运力具有更重要的现实意义.

现有研究对于车钩可靠性研究主要集中在现场故障调查与统计分析,但是上述方法无法将车辆实际运行中承受的随机冲击进行再现.本文将车钩装置实际运行过程中承受的随机冲击进行再现,利用全新一代的多体动力学仿真软件Recurdyn,模拟车钩装置实际运行中受到冲击后锁铁的运动状态,求解车钩装置防跳可靠性.

1 17车钩防跳原理

1.1 17型车钩组成

17型车钩是我国铁路70t级以上货车的主型车钩,17型车钩连挂间隙为9.5mm,比13系列车钩减少了52%,可降低列车的纵向冲动,改善列车的动力学性能,提高铁路货运的安全可靠性,延长车辆使用寿命.

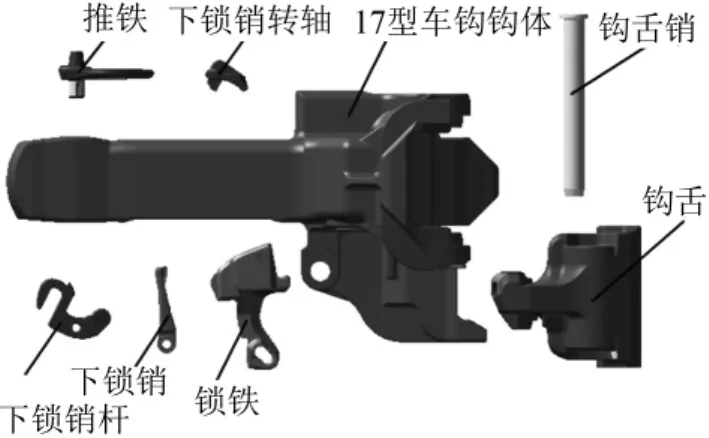

17型车钩组成如图1所示:由车钩钩体、钩舌、钩舌推铁、锁铁、下锁销、下锁销杆、下锁销转轴等主要零部件组成.

图1 17车钩组成

17型车钩具有下锁销防跳和下锁销杆防跳的两次防跳功能,同时加装了防跳插销和提钩杆复位弹簧,以保证车钩的防跳性能,预防列车分离事故的发生.

1.2 下锁销防跳

当车钩在运行时受到振动、冲击的时候,锁铁、下锁销向上窜动,如图2(a)所示.当下锁销向上窜动到一定高度的时候,下锁销顶部防跳台会与钩舌座锁台下方防跳面相碰,限制下锁销继续上升,同时将给锁铁一个反向的作用力使锁铁不能继续上升,锁铁受到反向力后落回到钩舌座锁台面,重新回到了闭锁位置,从而起到防跳的作用.

图2 下锁销防跳

1.3 下锁销杆防跳

车辆运行产生的振动、冲击使锁铁、下锁销、下锁销杆向上窜动,下锁销沿锁铁挂轴孔上升躲过钩舌座锁台下方防跳面而失去防跳作用,见图2(b).此时下锁销杆沿下锁销转轴平面向斜上方运动,由于下锁销杆防跳台受到钩体防跳台阻挡,使得下锁销杆不能继续旋转,同时下锁销、锁铁不能继续上升,锁铁在重力的作用下落回到钩舌座锁台面,起到了防跳的作用,见图3.

图3 下锁销杆防跳台

1.4 防跳插销与复位弹簧

17型车钩除了具有下锁销防跳和下锁销杆防跳两次防跳功能以外,还在下锁销杆中安装了防跳插销,如图4所示.当车钩在运行时受到振动、冲击的时候,锁铁、下锁销杆、下锁销会向上窜动.当下锁销杆发生向上的窜动或者转动时,防跳插销会与钩体下锁腔立壁接触,进而限制其发生向上窜动,起到防跳作用.

图4 防跳插销

同时,17型车钩的提杆装置加装了复位弹簧,防止运行中车钩提杆过度摆动,进一步提高了车钩的防分离可靠性,如图5所示.

图5 复位弹簧

2 Recurdyn仿真平台

多体系统动力学是研究多体系统运动规律的科学.多体系统动力学包括多刚体系统动力学和多柔体系统动力学.多刚体系统动力学就是为多个刚体组成的复杂的运动学和动力学系统寻找适宜于计算机程序求解的数学模型,并寻求高效、稳定的数值求解方法[6].

Recurdyn软件是韩国FunctionBay公司基于递归算法开发出的新一代多体系统动力学仿真软件,它采用相对坐标系运动方程理论和完全递归算法,使求解速度更快更稳定[7].

17型车钩装置中车钩钩体、锁铁以及下锁销等零部件,其开锁、闭锁以及防跳等动作过程,均是通过各个构件之间的配合实现的.Recurdyn包含多种碰撞接触模块,非常适用于求解大规模及复杂接触的多体系统动力学问题,可为预测车钩装置的运动可靠性提供一种新方法[8].故本文采用Recurdyn软件实现多刚体动力学仿真研究机构防跳性能.

3 防跳性能仿真分析

3.1 虚拟样机搭建

(1)在三维造型软件中进行装配几何建模,再将车钩装配模型通过STEP格式将模型导入Recurdyn中,对模型进行简化(删除和合并),以减小计算量;

(2)根据零部件相互联系,对各部件进行约束、接触建模,实现各部件间相对运动;

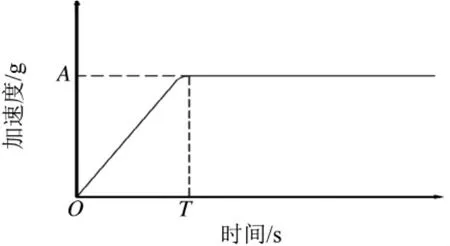

(3)进行驱动载荷的施加,创建驱动函数以便模拟实际承受冲击.由于车辆实际运行中,所受冲击是通过钩体传递给其他零部件,且承受冲击时间极短,故给钩体施加一个与加速度方向矢量相同的驱动,驱动函数为 STEP(TIME,0,0,T,A),其中T=0.01 s,函数图像如图6所示;最后进行仿真条件设置,由于承受冲击持续时间较短,故将上升后持续时间设为3 s.

图6 加速度驱动函数

3.2 仿真方案设计

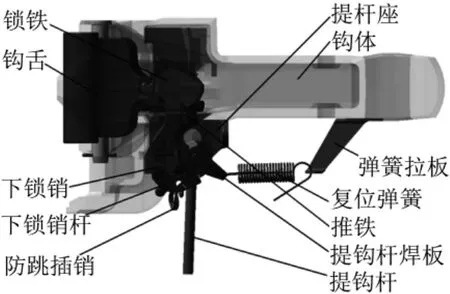

由于17型车钩装置与车体相互之间连接十分复杂,故在保证17型车钩装置的性能基础上做了相应的简化,去除钩尾框等零部件,简化后车钩模型如图7所示.根据产品图样和车钩作用原理,锁铁垂向上升离开钩舌座锁面的位移达到58mm是发生车钩分离的临界值.本研究只关注该必要条件,为防止钩舌与锁铁相互作用,建模时将钩舌与钩体固定.

图7 17车钩装置简化模型

车钩装置运动性能与车钩承受随机冲击的加速度方向及大小有关,随机冲击加速度可分为纵向、垂向及其耦合加速度,故本研究设计了三种基本工况的仿真实验方案.

由于车辆实际运行中,防跳插销以及复位弹簧可能会发生丢失或失效,故在三种基本工况下还设置了无防跳插销+无复位弹簧、无防跳插销+有复位弹簧、有防跳插销+无复位弹簧和有防跳插销+有复位弹簧四种工况.因为实际运行中,车钩装置零部件会产生磨耗,故本研究又设置了磨耗到检修限度的工况.所有仿真实验方案如图8所示.

图8 仿真方案汇总

3.3 仿真结果分析与讨论

为避免车钩零部件在仿真过程中发生干涉等异常情况,按照真实工况设置对应摩擦系数等相关参数.模仿车辆实际运行中承受冲击时间与大小,施加驱动载荷时,能真实反映现场工况,故该仿真结果可靠性.

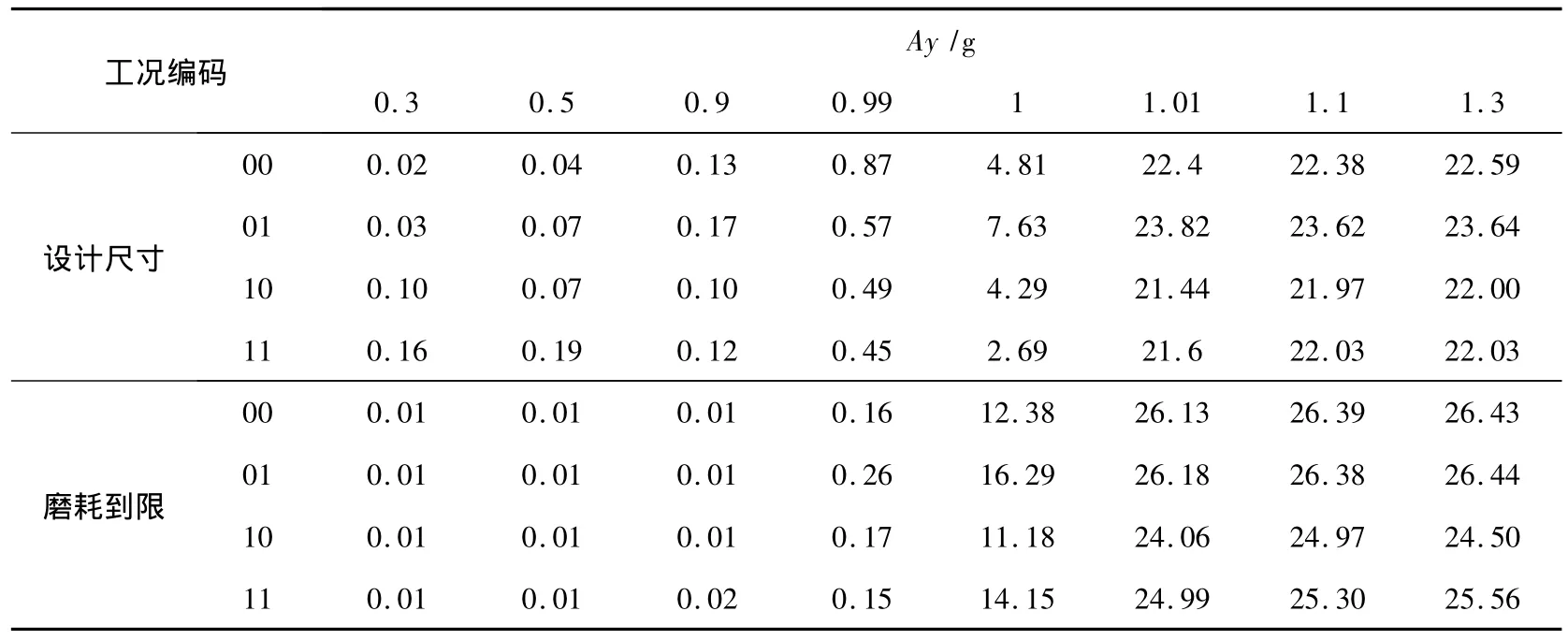

纵向、垂向以及二者耦合三种冲击分别作用下的锁铁垂向位移如表1~表4所示.表中,g=9.8 m/s2,第二列是两位工况编码,其中第一位代表仿真系统有无防跳插销,第二位代表有无复位弹簧,0-无,1-有.

3.3.1 纵向加速度仿真实验结果分析与讨论

(1)各工况下,锁铁上升位移基本呈随加速度增大而增加的趋势.

①工况“00”锁铁上升位移均小于21 mm,其原因是提杆座钥匙孔限制提钩杆摆动,但由于钥匙孔与提钩杆的间隙,使提钩杆发生轻微摆动,产生相应位移;且下锁销与钩舌座锁面接触,会限制下锁销继续上升.

②工况“01”锁铁上升位移均小于15 mm,其原因是复位弹簧限制提钩杆摆动;钥匙孔也限制提钩杆摆动;进而限制锁铁上升.

③工况“10”锁铁上升位移均小于5 mm,由于防跳插销限制下锁销杆转动;进而限制锁铁上升.

④工况“11”锁铁上升位移均小于5 mm,其原因是复位弹簧的作用限制提钩杆摆动;钥匙孔也限制提钩杆摆动;防跳插销限制下锁销杆转动上升;以上原因共同限制锁铁上升.

(2)随着加速度增大,工况“01”锁铁上升位移大于等于工况“11”,但上升位移均未达到开锁位,说明有防跳插销更可靠;工况“00”锁铁上升位移大于等于工况“01”越明显,但上升位移均未达到开锁位,说明有复位弹簧更可靠.

(3)设计尺寸锁铁上升位移基本都较大于磨耗到限.这是因为锁铁挂钩轴与下锁销轴磨耗后,两者间隙变大,致使下锁销轴不能充分推着锁铁上移.此外,转轴直径磨耗后与钩体转轴孔之间间隙变大,导致转轴转动后不能与圆柱孔紧密接触会产生晃动,反而导致下锁销杆抵到防跳台上限制锁铁上升位移.

表1 纵向冲击时锁铁上升位移 mm

3.3.2 垂向加速度仿真实验结果分析与讨论

(1)各种工况下,锁铁上升位移基本呈随加速度增大而增加的趋势.

①工况“00”锁铁上升位移均小于27mm,其原因是下锁销上升与钩舌下平面接触,钩舌限制下锁销上升,进而下锁销限制锁铁上升.

②工况“01”、“10”、“11”其锁铁上升位移分别小于27、25、26mm,其原因与纵向冲击下该工况相同.

(2)对比工况“11”与“01”得到与纵向冲击同样的结果.

(3)对比工况“01”与“00”得到,同一加速度下,两种工况锁铁上升位移基本相同,且均未达到开锁位.

(4)垂向冲击下,加速度超过1g时锁铁上升量急剧增加,与纵向加速度相比,垂向加速度对防跳性能影响更大;垂向加速度大于1g后,磨耗到限工况下锁铁上升量略大于设计尺寸方案的锁铁上升量,说明磨耗对防跳性能影响较小.

表2 垂向冲击时锁铁上升位移 mm

3.3.3 耦合加速度仿真实验结果分析讨论

(1)耦合加速度冲击中设置了设计尺寸与磨耗到限下的实验,两种实验分别设置四种基本工况耦合实验:Ax=3、9、21、36 g 与 Ay=0.5、1、1.5、2 g耦合,每种基本工况共计4×4组实验.

(2)耦合加速度冲击下设计尺寸锁铁的最大垂向位移为24 mm,磨耗到限的锁铁最大垂向位移为26 mm,均没有达到开锁位,具有很大安全余量,如表3所示.

表3 耦合冲击锁铁上升最大位移 mm

(3)GB/T5599-1985中规定:“货车最大振动加速度为货车振动强度的极限值,对于垂向振动为0.7 g”;通过查阅相关报告和资料,万吨编组列车纵向加速度一般不超过2 g,冲击连挂时不超过3 g.以垂向振动加速度为1 g、纵向振动加速度为3 g的极端耦合工况仿真试验结果见表4.

表4 极端耦合工况锁铁上升最大位移 mm

仿真分析结果表明,17型车钩防跳装置在垂向振动加速度为1 g、纵向振动加速度为3 g的极端耦合工况下的设计尺寸与磨耗到限时的锁铁最大上移量为2和5 mm,远小于钩锁坐入量的阈值58 mm;即使在防跳插销和复位弹簧失效的情况下,锁铁最大上移量为21 mm,仍远小于钩锁座入量的阈值.因此,17型车钩防跳性能可靠,应不会发生开锁现象.

4 结论

(1)纵向、垂向及其耦合加速度冲击下锁铁均未达到开锁位,即小于设计尺寸下锁铁垂向上升位移的58 mm临界值,故该车钩装置防跳性能可靠;

(2)当17型车钩装置受到冲击时,防跳插销与复位弹簧会首先起到限制锁铁上升的作用.即使以上两种防跳装置失效,下锁销与下锁销杆仍具有可靠的防跳作用,限制锁铁达到开锁位,避免车钩分离事故的发生;

(3)基于多体动力学的方法首次从理论和技术上系统实现了铁路货车车钩防跳性能的预测研究,为我国铁路车辆车钩设计和运用提供了全面的防跳性能信息,有助于提高车辆运行可靠性.