几种微量元素对铁基激光熔覆层组织与性能的影响

2020-07-16田玉亮李杰

田玉亮,李杰

(1.北京矿冶科技集团有限公司,北京,100160;2.北矿新材科技有限公司,北京,102206)

0 引 言

激光熔覆作为一种绿色再制造工艺,在煤矿领域得到较为广泛的应用,液压支架作为顶板支护设备也受到重点关注[1-4],目前国内外对煤矿液压支架较多采用表面电镀硬铬的方式进行防护,电镀硬铬工艺严重破坏环境且防护效果较差,李杰、杨庆东等[1,2]研究表明采用激光熔覆技术制备的耐磨防腐熔覆层,可以明显延长煤矿液压支架使用寿命,然而目前激光熔覆材料较多采用的是商用热喷涂粉末[5,6],极易在熔覆过程中产生裂纹,为此激光熔覆专用粉末的研究成为激光熔覆技术研究的重要方向。激光熔覆材料主要有自熔合金粉末、陶瓷粉末以及金属陶瓷复合粉末等,铁基合金材料因与基材成分接近,更易与基材形成良好冶金结合,且成本低,易于研究和推广应用,成为研究的热点,常见的铁基合金粉末有FeCrC 合金体系[7]、FeCrBSiC 合金体系[8]以及FeNiCrMoSiC 合金体系[9]等,研究表明,合金元素对铁基熔覆层的微观组织以及性能有很大的影响,李杰[2]研究的FeNiCrMoSiC 熔覆材料表明,C 含量不超过0.3%,能够制备出无裂纹激光熔覆层。李胜、宋武林[10,11]研究表明铁基合金粉末中加入适量的C 元素,能提高Ms 点,增加α-Fe 相的转变量,降低Mo 含量,减弱熔覆层开裂敏感性。姚成武[12]认为在铁基合金粉末中添加V、W 元素有利于熔覆层硬质相生成,提高熔覆层硬度。基于此,本文在已有研究的基础上,自行制备FeNiCrMoSiC 合金体系粉末,研究C 元素、V+W 元素含量变化对所制备的涂层组织及性能影响,旨在得到能够大幅提高熔覆层硬度且无裂纹,增强其耐磨、耐蚀性的合金粉体材料。

1 试验材料及方法

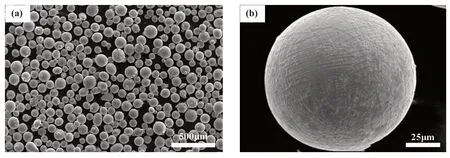

试验基材为27SiMn 钢,熔覆粉末为自行制备的铁基合金粉末,其形貌及主要化学成分分别如图1、表1 所示,四种粉末的物理性能基本相似,即粒度组成为45~149μm、流动性14-15s/50g、松比4~5g/cm3。本次试验用铁基合金粉末分为两个系列,一个系列通过调整C 含量,而其他元素保持不变(如表1 中的1-3 号试样)制备的合金粉末,根据李杰[3]前期研究表明,当碳含量增加到0.3%,熔覆层存在开裂的倾向,故本次试验最高碳含量未超过0.3%;另一个系列通过降低Mo 元素、Ni元素,添加V+W 元素(如表1 中的4 号试样)所制备的合金粉末,降低Mo 元素主要是降低熔覆层开裂敏感性[10];降低Ni 元素、增加W+V 元素一是降低粉末成本,二是提高熔覆层硬度[10,12]。采用HJ3000 型CO2激光器与PF-3 型激光宽带涂覆喷粉机进行同步送粉式激光熔覆多道搭接试验,其工艺参数如下:激光功率2.3kW,送粉率8g/min,光斑直径3mm,扫描速度300mm/min。

将实验获得的试样沿表面冶金道方向横向截开,做成金相试样,用王水进行腐蚀,对表面熔覆层截面进行金相分析;在HLM-100PLUS 手持式里氏硬度仪,对表面熔覆层进行硬度检测。盐雾腐蚀试验在YWX/Q-250 盐雾腐蚀试验箱中进行,试验前用清漆将试样裸露的基材涂覆,静置晾干后用清水将试样表面脏物清洗干净,随后用酒精清洗、吹干,放置在干燥器中备用。试验条件:箱体温度35℃,饱和桶温度47℃,盐雾沉降量1.7mL/80cm2·h,样品呈30°倾斜放置在样品架上。

图1 激光熔覆粉末形貌Fig.1 Morphology of laser cladding powder

表1 激光熔覆铁基粉末化学成分(wt.%)Table 1 The chemical composition of laser cladding Fe-Based powder (wt.%)

2 结果与讨论

2.1 熔覆层组织分析

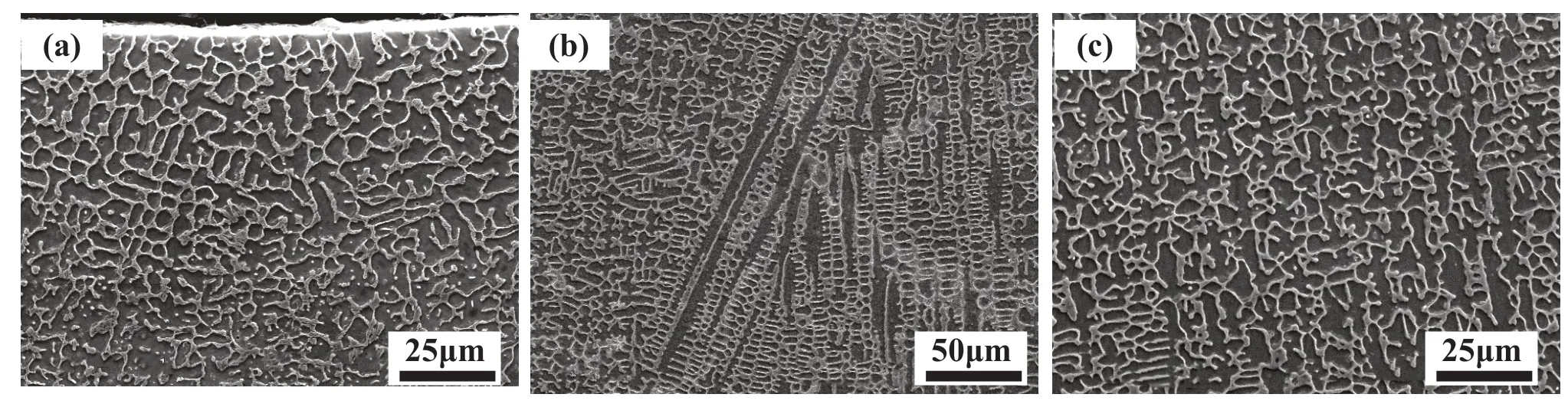

4 种铁基合金熔覆层微观组织基本相似(如图2),呈典型的三种组织形态:即熔覆层与基体之间结合区,结合区呈快速凝固组织特征;熔覆层靠近结合区部的组织为树枝状晶(含部分胞状晶);熔覆层表端组织为等轴晶。上述表面冶金层结晶形态的变化主要受 G/V(G 为温度梯度,V 为结晶速度)的控制[13]。在熔覆层和基材界面处的温度梯度最大,但此时熔池中的结晶速度最小,所以熔池金属以平面晶方式长大,形成一层很薄平面晶区,在显微镜下呈现白亮带,这也说明熔覆层与基体呈良好的冶金结合;随着液固界面的推移,熔池中温度梯度G 逐渐减小,结晶速度V 逐渐加大,形成胞状晶,在结晶区前沿液相中产生成分过冷,结晶形态由胞状晶变为树枝晶,同时部分枝晶呈现择优生长现象,存在定向凝固的柱状枝晶组织;随着液固界面的不断推进,液相中温度梯度不断降低,结晶速度越来越快,造成树枝晶在逐渐细化;在熔池顶部,由于熔池中散热条件改变,既可以通过基体传导散热,又可以通过周围空气介质辐射和对流散热,此时熔池中成分过冷度很大,使得熔池处于深过冷状态,提高形核率,所以结晶晶粒更加细小,呈现等轴晶状态。

图2 铁基合金激光熔覆层组织:(a)结合区;(b)熔覆层中部;(c)熔覆层顶部Fig.2 SEM Microstructures of the laser cladding layers: (a) combining area,(b)central section of the cladding layer, (c)top of the cladding layer

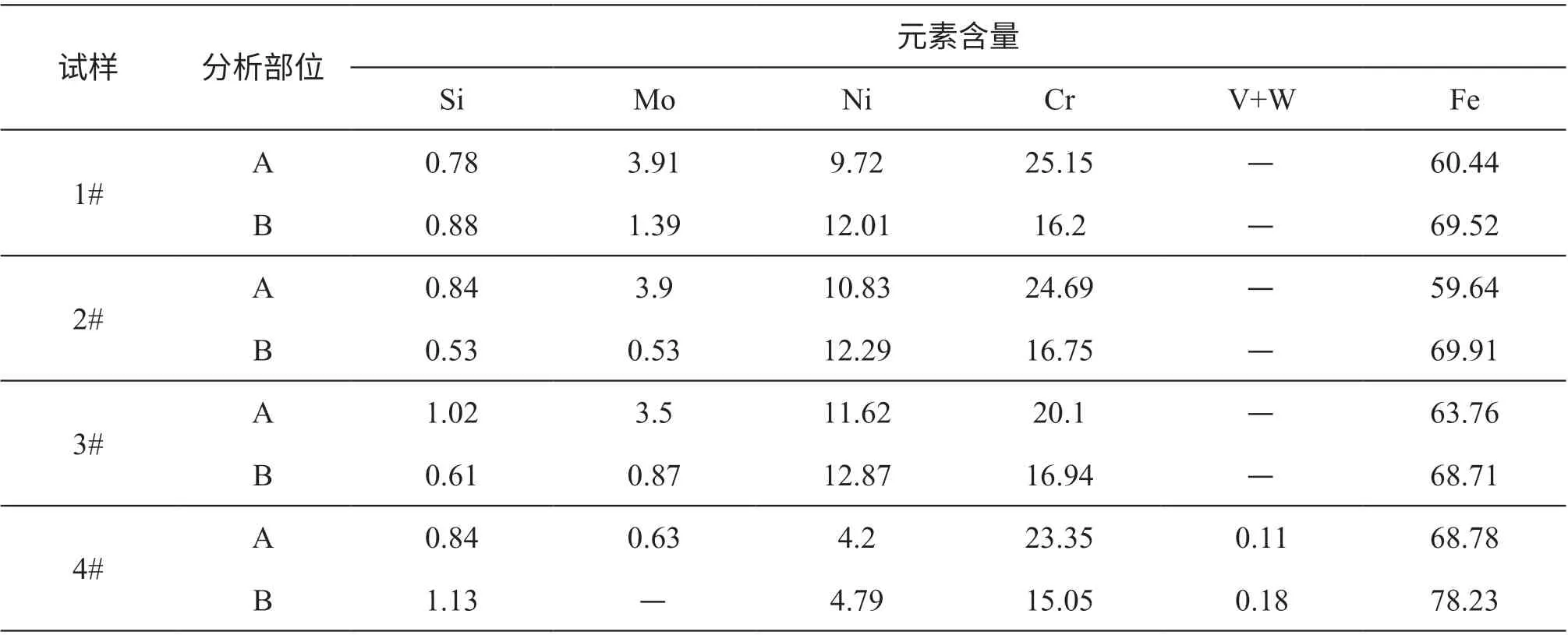

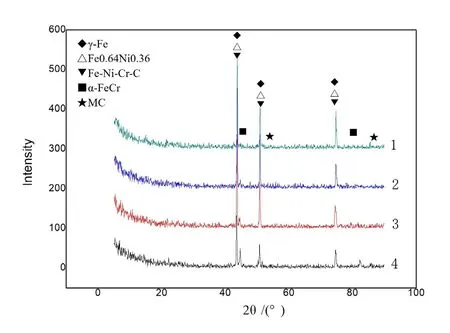

利用扫描电镜携带的能谱仪测定了4 种合金熔覆层不同区域的成分,分析部位及结果如图3、表2 所示,结果显示熔覆层主要由树枝晶及枝间共晶组成,A 区为树枝晶枝干部分,B 区为枝晶间隙。A、B 区的元素质量分数如表2 所示。本工作铁基粉末中的合金元素主要有Ni、Cr、Mo、Si、B 和C。其中Ni、B 和 C 是奥氏体相形成元素,而Cr、Mo、W、V 和Si 是铁素体形成元素和缩小奥氏体区元素。作为主要合金元素的Ni、Cr 和Mo,在凝固过程中将发生偏析,从而造成组织差异。EDS 结果显示枝晶区域主要元素为Fe和Ni;枝晶间区域主要元素富集Cr 和Mo。图4所示为四种熔覆层物相分析结果,1-3 号试样主要由γ-Fe、FeNiCrC、Fe0.64Ni0.36、α-FeC 组成,而4 号试样由γ-Fe、FeNiCrC、Fe0.64Ni0.36、α-Fe、MC 组成。根据EDS 结果并结合XRD 分析,认为大块区域为奥氏体枝晶、Fe0.64Ni0.36和FeNiCrC 化合物,细密的树枝晶为α-FeCr 固溶体以及FeNi 的共晶组织,枝晶中也存在大量的Ni 元素和大量的Cr 元素,这归因于在冷却凝固过程中铁基合金粉末中的 Ni、Cr 与Fe 的原子半径相差不大而固溶于Fe 原子,从而形成了富含Ni 和Cr 的固溶体。4 号试样与其他试样组织结构不同主要是在于枝晶间为α-FeCr 含量较多,且含有微量的MC,之所以组织有差异,主要是4 号试样Cr 元素含量较Ni 元素高,更容易促成α-FeCr形成,枝晶间富集V 元素,极易与C 元素形成碳化物。

图3 熔覆层EDS 分析区域Fig3. EDS analysis area of the cladding layer

表2 熔覆层能谱分析Table 2 EDS result of the cladding layers

图4 熔覆层XRD 分析结果Fig.4 XRD analysis of cladding layers

2.2 熔覆层硬度

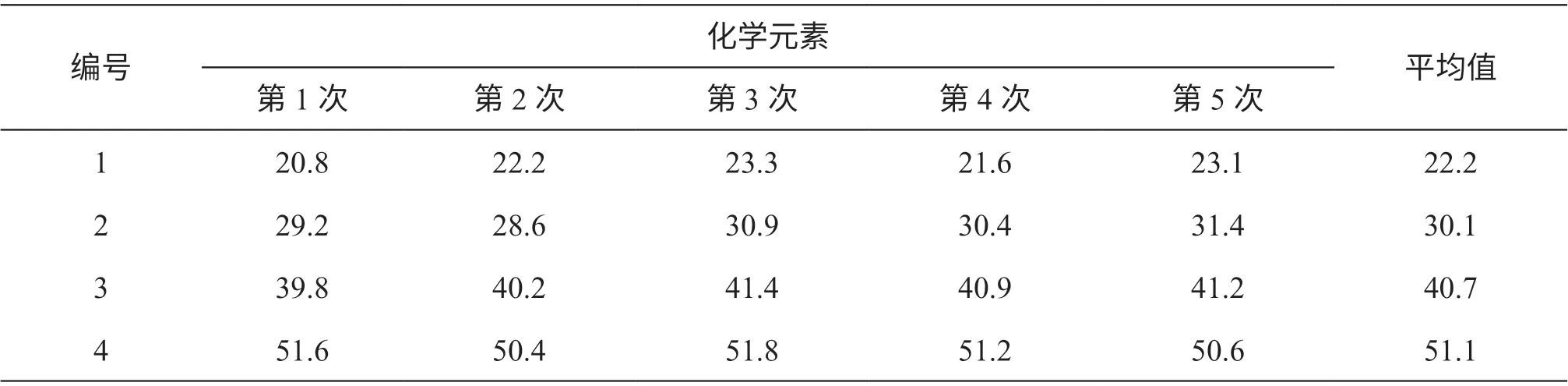

用HLM-100PLUS 手持式里氏硬度仪对材料硬度进行分析,对每个试样表面随机测定5 个点获取一个平均值,四种熔覆层的洛氏硬度如表3所示。结果显示每个试样熔覆层硬度分布比较均匀,1-3 号试样碳含量从0.1%增加到0.3%,熔覆层的洛氏硬度从22.2 增加到40.7,这表明熔覆层硬度随着C 含量的增加而增加,根据熔覆层的物相分析,随着C 含量增加枝晶间α-FeCr 衍射峰增强,表明熔覆层中α-FeCr 含量随着C 含量增加而增加,结合Schaeffler diagram 组织图[6],1-3 号试样成分设计制备的熔覆层极易析出的马氏体相,这表明熔覆层中α-FeCr 主相为马氏体,即在Ni、Cr、B、Si、Mo 元素保持不变的条件下,随着C元素含量的增加,激光熔覆粉末在快速不平衡结晶中,C 可以作为间隙原子固溶到Fe 基体中,形成间隙固溶体,随着激光熔覆的冷却速度加快,其固溶度随着C 含量增加而增大,极易形成碳溶于α-FeCr 的过饱和的固溶体,即马氏体相,孙有政[14]的研究也证明了这一点。4 号试样熔覆层硬度提高的机理与上述试样一致,即高Cr、低Ni促使α-FeCr 含量增加[15,16],α-FeCr 作为硬质相,能显著提高熔覆层硬度,同时W 元素在基体中作为间隙原子起到固溶强化作用,V 元素在枝晶极易形成碳化物,作为硬质相起弥散强化作用以提高熔覆层硬度。

表3 熔覆层洛氏硬度Table3 The rockwell hardness of the cladding layer

2.3 熔覆层耐蚀性能

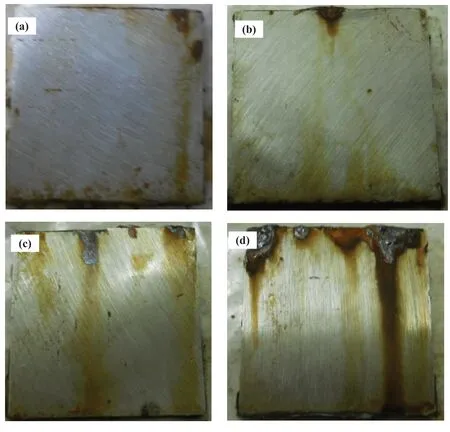

1-4 号试样经盐雾试验后,熔覆层出现不同程度的腐蚀情况,但熔覆层与基体结合良好,未出现脱落现象。图5 为1-3 号试样熔覆层经72h盐雾腐蚀后表面形貌照片。从图中分析可知,C 含量为0.10%的熔覆层经72h 盐雾腐蚀后熔覆层未发现锈迹;C 含量为0.20%的熔覆层出现1个腐蚀点;C 含量为0.27%的熔覆层出现3 个腐蚀点,可见,随着C 含量的升高,熔覆层表面出现的腐蚀点数量增多,其抗点蚀能力变差。图6 为1 号试样、2 号试样、3 号试样和4 号试样经212h 盐雾腐蚀后的照片,可以看出,4 种试样的腐蚀面积百分比分别约为30%、36%、42%、50%,表明加V 和W 元素,明显降低熔覆层腐蚀性能。1-3 号试样抗腐蚀能力优于4 试样,因为涂层中Ni、Cr、Mo 含量较高,Ni 化学性质稳定,可以降低涂层阳极活性溶解速率,提高涂层的耐腐蚀性能和钝化能力,同时,涂层中Cr、Mo 元素的富集,极易形成富Cr 氧化物、Mo 氧化物的钝化膜,从而提高涂层钝化能力和局部抗腐蚀能力,增强涂层的的耐蚀性[6]。

图6 熔覆层盐雾腐蚀212h 后表面形貌:(a)1#; (b)4#Fig.6 The surface morphology of cladding layer after 72h salt spray corrosion: (a)1#; (b)4#

3 结论

(1)采用激光熔覆技术制备的4 种铁基合金熔覆层组织均匀,与基体有着良好的冶金结合,未有开裂现象。

(2) C 含量在0.1%~0.27%变化时,对熔覆层组织变化及相组成影响不大,熔覆层的硬度随着C 含量的升高而增加;保持C 含量0.1%,降低Ni 含量,适当增加V+W,熔覆层中α-FeCr 含量增加明显,且出现微量MC,硬度大幅提升。

(3)未含V+W 元素熔覆层腐蚀表现为点蚀,耐盐雾腐蚀性能随着C 含量的增加而逐渐下降;但未含V+W 元素的熔覆层耐蚀性能明显优于含V+W 元素的熔覆层。