激光熔覆/离子渗硫复合改性层的表征与减摩行为

2020-07-16薛敏鹏

薛敏鹏

(山东省天然气管道有限责任公司,济南, 250101)

0 引言

科学技术的发展要求摩擦副能在高温、低温、高真空、强辐射、海水等工况工作。极端工况下油、脂润滑难以实现,采用固体润滑剂成为一种可行的思路[1]。在各种固体润滑材料中,金属陶瓷基自润滑复合材料是一种很有应用前景的自润滑材料。金属陶瓷既具有陶瓷耐高温耐腐蚀的特性,又具有金属的韧性、耐冲击性和易加工性能,被广泛用来制备摩擦副的耐磨耐蚀耐高温表层[2]。要使金属陶瓷具有自润滑性能,通常的思路是直接向涂层材料中加入FeS、MoS2和WS2等硫化物固体润滑剂[3-4]。激光熔覆是制备金属陶瓷涂层的有效方法,但直接在熔覆材料中加入硫化物固体润滑剂,硫化物在激光熔覆过程会发生分解或烧损,且机械添加硫化物还存在与其它相界面的结合问题[5-6],可能降低复合涂层综合摩擦性能。

本文率先提出采用激光熔覆加离子渗硫复合处理技术制备Ni 基金属陶瓷自润滑涂层。首先采用激光熔覆技术制备Ni 基金属陶瓷涂层,然后通过离子渗硫在较低的温度下将S 元素清洁无污染的过渡到金属陶瓷涂层基体中,形成一定厚度的硫化物层,从而得到Ni 基金属陶瓷自润滑复合改性层。对复合改性层成分和显微组织进行了表征,测定了涂层在干摩擦条件下的摩擦磨损性能。

1 实验方法与材料

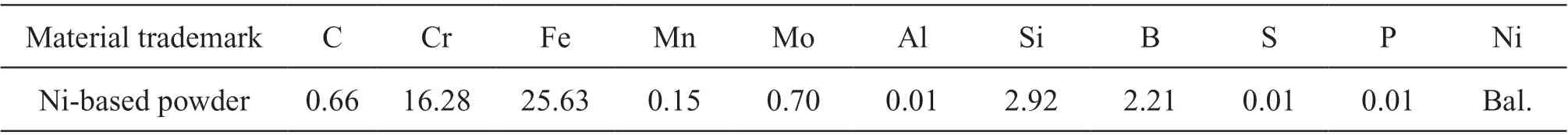

试验所用基体材料为调质态45 钢,试样尺寸为45mm×45mm×10mm。实验前使用砂轮将试样表面打磨平整。熔覆材料粘结相为自制Ni 基合金粉末,具体成分见表1,复合增强相为WC 和Cr3C2陶瓷颗粒,粉末粒度均为150 目。将混合粉末按自制Ni 基合金粉末:WC:Cr3C2=82:13:5 的比例配制,采用行星式球磨机将其混匀,然后100 ℃烘干1 h,再将其预置在事先经超声波清洗的45 钢试样上。粉末预置厚度约800μm,分别进行单道和搭接实验。

表1 镍基合金粉末的化学成分(质量分数,%)Table 1 Nominal composition of Ni-based alloy powder (wt. %)

激光熔覆制备金属陶瓷涂层使用DLHL-T5000 型横流CO2激光器,激光波长为10.6μm,工艺参数为:功率3500W,矩形光斑尺寸10 mm×1mm,扫描速度200mm/min,搭接率30%。为防止裂纹产生,激光熔覆前将铺好粉末的试样在150℃预热30min。

离子渗硫前,对激光熔覆层进行精磨和抛光预处理,保证其表面粗糙度Ra 达到0.04μm。离子渗硫处理在LDMC-15A 型多功能离子化学热处理炉中进行,具体工艺参数为:渗硫介质H2S 气体,工作电压560~700V,工作电流0.5A,试验温度为280℃,保温时间3h。

采用X' Pert PRO MPD 型X 射线衍射仪、Sigma Probe 型X 光电子能谱仪、JEOL JXA-8230型电子探针、JEOL JSM-6380LA 型扫描电子显微镜和TMX 2000 原子力显微镜对复合改性层成分和显微组织进行表征。采用MMU-5G 型多功能摩擦磨损实验机对复合改性层干摩擦条件下的摩擦磨损性能进行测定。摩擦磨损试验采用销盘式,下试样为Φ40mm×10mm 的待测试样,上试样为Φ4mm 的GCr13 销子,硬度为60HRC。具体实验参数为:试验力50N,实验转速50r/min,磨损时间60min。摩擦系数由计算机自动采集,采用Sartorius 型电子天平称量试样的磨损失重,测量精度为0.1mg,测量次数为3次,测试结果取其平均值。

2. 实验结果及分析

2.1 Ni 基金属陶瓷涂层

图1是Ni基金属陶瓷涂层的X射线衍射图谱。经标定可知,涂层主要由γ-(Fe, Ni)、Cr2Ni3、Ni17W3、Fe0.64Ni0.36、WC、Cr7C3和CrSi2等物相组成。涂层横截面的纵向显微硬度分布如图2 所示。从图中可以看出,涂层显微硬度在550~625 HV0.2之间,约为45 钢的2~3 倍。

XRD 结果表明,熔覆层主要由γ-(Fe, Ni)等固溶体和WC、Cr3C2、CrSi2等陶瓷强化相组成,结合文献[2]中的组织和成分分析可知,熔覆层组织为Ni 基固溶体基体上弥散分布着各种陶瓷颗粒强化相,且组织细小致密、强化相弥散均匀分布。组织决定性能,所以熔覆层显微硬度很高。熔覆层底部显微硬度局部有凸起,这是因为该部位靠近溃散的WC 颗粒,C、W 元素扩散固溶到基体中,起到额外的强化效果。

图1 Ni 基金属陶瓷涂层X 射线衍射图谱 Fig.1 XRD pattern of Ni-based cermets coating

图2 Ni 基金属陶瓷涂层显微硬度分布曲线 Fig.2 Microhardness distribution curve of Ni-based cermets coating

2.2 渗硫层

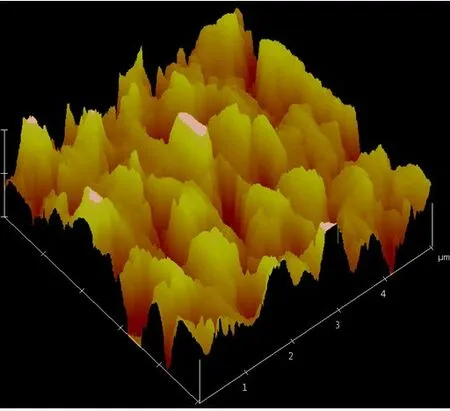

图3 所示为金属陶瓷涂层渗硫后的截面形貌和S 元素的EPMA 线扫描结果。图3(a)是渗硫层的截面形貌和线扫描位置。从图中可看出,渗硫层是一个不连续的灰黑色带状层,与基体之间没有明显过渡层,厚度在3μm~4μm 之间。图3(b)是S 元素的线扫描结果。从图中可看出,S 元素在表层的含量明显高于内部区域,说明S 在表层产生明显的富集,且富S 层的厚度约3~4μm,说明灰黑色带状层就是渗硫层。图4 是渗硫层的表面形貌,涂层表面疏松而多孔,由微纳米级的尖岛状颗粒堆砌而成。

图3 渗硫层截面背散射照片和S元素分布图:(a)背散射照片;(b)S 元素分布Fig.3 The backscattering photos of nitrided layer and the distribution of S: (a) backscattering photos, (b) the distribution of S

图4 渗硫层的表面形貌(AFM)Fig.4 Micro-morphology of sulfided layers(AFM)

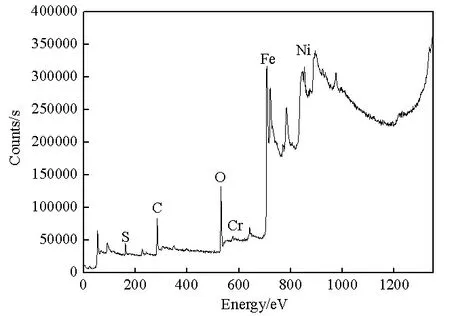

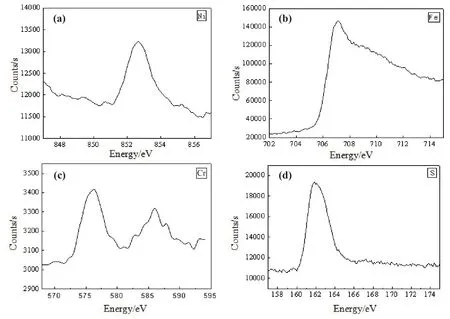

图5 是渗硫层表面蚀刻150s 后的XPS 全谱图。从图中可看出,试样表面主要组成元素为Fe、Ni、Cr、S、C、O 和极少量的W、Mo。其中Fe 元素占33.7%,Ni 元素占1.6%,Cr 元素占0.8%,S 元素占6.3%,O 元素占22.9%,C 元素占34.7%。C 元素是杂质元素,可能是仪器真空度不够或样品受污染的结果。各元素具体以何种形式存在,还需要对XPS 图谱中各元素的能级峰进行详细的分析。图6 是渗硫层各元素的XPS 图谱。图6(a)、(b)、(c)、(d)分别是Ni、Fe、Cr 和S 元素的XPS 图谱。

图5 渗硫层表面XPS 全谱图(蚀刻150s)Fig.5 The whole XPS spectrum of sulfided layers (etched for 150s)

从图6(a)中可以看出,Ni2p3/2的能级峰在852.6 eV附近。对该峰进行去背底和分峰拟合处理,得到3个峰,分别是852.3eV、852.8eV和853.2eV,根据标准数据库[7]可知,它们对应的物质分别是单质Ni(852.3eV)和NiS(852.8和853.2eV)。从图6(b)中可看出,Fe2p3/2的能级峰在707.1eV附近。对该峰进行去背底和分峰拟合处理并查数据库,对应的是单质Fe(707.6eV和707.1eV)、FeS(710.3eV)、FeS2(706.3eV和706.7eV)、FeO(709.6eV)、Fe3O4(708.2eV和709.0eV)和Fe2O3(711.55eV)。从图6(c)中可看出,Cr元素在结合能为576.3eV处出现了强峰,结合能在该值附近时,Cr元素的存在形式是Cr2O3。从图6(d)中可看出,S元素结合能的峰值在161.9eV,分峰拟合后为3个峰161.4eV、162.1eV和162.9eV,对应的物质分别是FeS、NiS和FeS2,与前述结果一致。综合以上分析可知,渗硫层主要由单质Fe、Ni,FeS、FeS2、NiS等硫化物,Fe和Cr的氧化物组成。

图6 渗硫层各元素的XPS 图谱:(a) Ni;(b) Fe;(c) Cr;(d) SFig.6 XPS spectrum of all elements in sulfide layers: (a) Ni, (b) Fe, (c) Cr, (d) S

渗硫层S 元素主要以FeS、FeS2和NiS 的形式存在。FeS 是最常见的硫化物类固体润滑剂,变形抗力小、剪切强度低,具有良好的抗冷焊特征。摩擦进行时FeS 可转移到对磨件,在摩擦副间形成一层固体润滑薄膜,阻止对磨副的直接接触,防止黏着的发生,减轻磨损。转移膜和对磨件的结合力对复合改性层耐磨性有重要影响。硫化镍在转移膜时,能与铁基对磨件发生反应Fe+NiS=FeS+Ni,生成硫化亚铁固体润滑剂和单质Ni,使转移膜和对磨件产生化学力结合,外加机械力结合,提高了二者的结合力,改善了摩擦副的总体性能。所以,FeS 和NiS 都能在一定程度上降低摩擦系数,减轻磨损。

2.3 摩擦磨损性能

图7 不同涂层干摩擦的摩擦系数曲线Fig.7 Friction coefficient curves of different coatings under dry friction

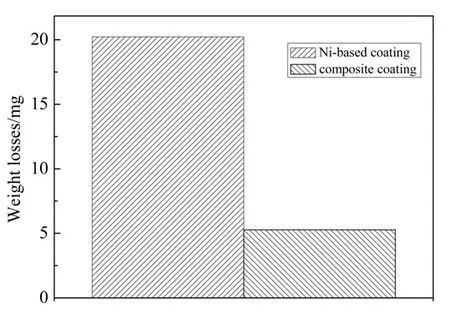

图8 不同涂层的磨损失重 Fig.8 Weight losses of different coatings dry friction condition

图7 为复合改性层干摩擦条件下摩擦系数随时间变化曲线;图8 为与图7 对应的磨损失重直方图。如图7 所示,Ni 基金属陶瓷涂层摩擦系数约0.85,渗硫处理后摩擦系数降为0.6,摩擦系数低了约29%。如图8 所示,Ni 基金属陶瓷涂层的磨损失重为20mg,渗硫后磨损失重仅5mg,仅为金属陶瓷涂层的1/4。以上结果说明,硫化物固体润滑膜能显著降低涂层摩擦系数,减轻磨损。

复合改性层耐磨性还与基体硬度、显微组织和耐蚀性有关。Ni 基金属陶瓷涂层显微硬度高达550~625HV0.2,而表层渗硫层硬度约50~100HV0.2,即复合改性层是一种理想的摩擦表面;Ni 基陶瓷涂层中弥散分布着WC、Cr7C3和CrSi2等超高硬度的陶瓷相颗粒,能提高基体表面渗硫层的磨损抗性;Ni 基金属陶瓷有明显钝化效果,耐蚀性优良,能防止对磨过程中腐蚀性物质对基体的腐蚀,保证复合改性层良好的耐磨性。

3. 结论

(1)Ni 基合金涂层主要由γ-(Fe, Ni)、Cr2Ni3、Ni17W3、Fe0.64Ni0.36、WC、Cr7C3和CrSi2等物相组成,涂层显微硬度高达550~625 HV0.2。

(2)渗硫层是一个3~4μm 灰黑色带状层,与基体之间没有明显过渡,表面疏松而多孔,由微纳米级的尖岛状颗粒堆砌而成;渗硫层主要由单质Fe、Ni,FeS、FeS2、NiS 等硫化物颗粒,Fe、Cr 的氧化物组成。

(3)与Ni 基金属陶瓷涂层相比,复合改性层的摩擦系数和磨损量都显著降低,减摩和耐磨效果很好。