氮气汽提半贫液流程与传统低温甲醇洗流程对比研究

2020-07-09刘莎

刘 莎

(北京石油化工工程有限公司西安分公司,陕西 西安 710075)

我国能源结构为富煤、少油、缺气,这种特殊的能源结构决定了煤化工发展的重要性。近年来我国煤化工发展如火如荼,合成气的制备与净化是煤化工中关键环节,需要生产出满足产品生产合格的合成气组成。但随着大型煤化工的发展,低温甲醇洗因其具有选择性高、溶解度大、循环量小、热稳定好等优点已经成为公认的净化度高且广泛应用在煤制甲醇、煤制合成氨、煤制油、煤制气等的合成气净化方法[1-2]。

对于目前使用的低温甲醇洗流程,根据吸收介质的不同,可分为全贫液吸收、半贫液吸收和氮气汽提半贫液流程[3-6]。全贫液流程使用完全再生后甲醇作为脱硫脱碳的原料,半贫液流程则是一部分脱硫脱碳原料来自于闪蒸出一部分CO2后的半贫甲醇,一部分为完全再生后的全贫甲醇;氮气汽提半贫甲醇流程是在半贫甲醇路程的基础上,用氮气将半贫甲醇汽提后送入吸收塔做为吸收剂。本文主要对三种流程进行对比。

1 流程对比介绍

低温甲醇洗的流程是典型且优良的实现酸性气脱除的物理净化的流程,利用甲醇在低温下对酸性气溶解度大的特点,甲醇通过反复的吸收和解吸操作,实现CO2和H2S的脱除。

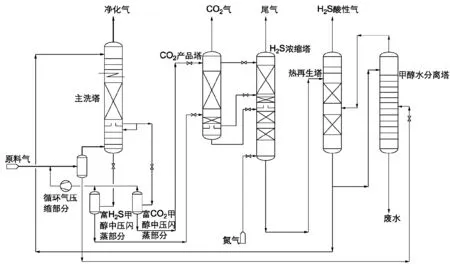

低温甲醇洗流程图见以下3幅图,图1为全贫液低温甲醇洗工艺流程简图,图2为半贫液低温甲醇洗工艺流程简图,图3为氮气汽提半贫液低温甲醇洗工艺流程简图,从流程可以看出三种低温甲醇洗的流程的基本设计思想相同,整个流程都可以分为:①主洗部分,即在此实现甲醇脱除酸性气中的CO2和H2S,达到气体净化的目的;②富甲醇中压闪蒸回收有效气即为了降低CO和H2的损失率,提高原料的回收率,即在进行解吸之前通过中压闪蒸回收CO和H2;③低压闪蒸和硫化氢浓缩,为回收系统冷量,同时也为了实现甲醇中H2S的富集,采用低压闪蒸和氮气汽提的办法脱除甲醇中的溶解的二氧化碳; ④甲醇热再生,通过蒸汽加热汽提的方式使甲醇彻底再生,满足甲醇吸收的要求;⑤甲醇水分离,此部分是为了保证循环甲醇的含水率;⑥尾气洗涤部分,此部分是满足环保要求,保证尾气排放满足环保标准以及回收损失的甲醇。

全贫液流程和半贫液流程为典型的低温甲醇洗流程,也是目前应用较多的流程,由图1和图2可以看出,图2比图1多了一股低压解吸CO2后的半贫液甲醇作为吸收剂,即图2中的虚线部分。半贫甲醇为闪蒸出CO2的甲醇,此股甲醇为系统最冷甲醇,半贫甲醇的引入不仅降低了系统的冷量,同时也降低了后续热再生的蒸汽消耗。从系统设置来说,半贫液流程比全贫液流程增加了一套半贫液系统,换热网络也会有所不同,操作调节也会相对复杂一些。

由图2和图3可以看出,图3是在图2的基础上增加了一个氮气汽提塔,即图3中的云线部分,此塔主要是用一股氮气汽提图2的的半贫甲醇,用汽提后的半贫甲醇作为吸收剂,氮气汽提更进一步的降低了此股甲醇的温度,使整个系统的冷量即消耗较半贫甲醇又有所降低。

图1 全贫液低温甲醇洗工艺流程简图

图2 半贫液低温甲醇洗工艺流程简图

图3 氮气汽提半贫液低温甲醇洗工艺流程简图

2 主要技术参数对比

本文以林德流程为基准,以60万吨/年的煤制甲醇进行对比。

2.1 循环甲醇温度对比

三种流程循环甲醇温度及主洗塔温度对比见表1。

表1 循环甲醇温度对比/℃

由表1可以看出,半贫液系统流程的操作温度比全贫液低,而氮气汽提半贫液流程系统的操作温度最低。这是因为根据溶解度规律,温度越低,吸收的CO2越多,半贫甲醇为系统温度最低的甲醇,半贫甲醇的引入,降低了主洗塔的温度,相应的增加酸性气的溶解度,富甲醇闪蒸时单位甲醇释放的CO2更多,这样解吸后的甲醇温度更低。因此半贫甲醇的系统温度较全贫甲醇的系统温度低。

从冷量平衡来说,最大限度的解吸甲醇中的CO2,就可以提高闪蒸制冷量,因此在半贫甲醇系统引入一股汽提氮气,使半贫甲醇解吸出更多的CO2,循环的半贫甲醇温度较未汽提的更低,因此氮气汽提的半贫甲醇流程系统温度更低。

2.2 循环甲醇温度对比

三种流程的循环甲醇量对比见表2。

表2 循环甲醇量对比

由表2可以看出,由于半贫甲醇的引入,系统中循环的全贫液甲醇有所降低,氮气汽提半贫液流程比全贫液流程减少30.9%,比半贫液流程减少5.2%,这是因为更低温度的CO2甲醇作为吸收段的吸收剂,从表1可以看出,获得了更低的主洗塔温度,溶解的CO2量越多,甲醇闪蒸时会获得更低的温度,降低了系统温度的同时降低了全贫甲醇循环量。

由表2看出整个系统循环的甲醇(全贫甲醇+半贫甲醇)半贫液流程较全贫流程大,因氮气汽提的引入,氮气汽提半贫液流程获得了更低的半贫液温度,所以循环的半贫液量大大减少,所以氮气汽提半贫液流程的全系统循环甲醇最小,对系统电量影响较大,电量对比见表5。

2.3 冷量的对比

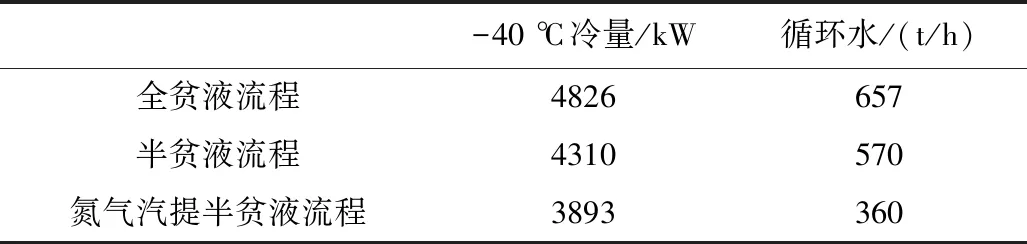

低温甲醇洗在低温条件下能更好的分离脱除酸性气体,所以需要保证低温甲醇洗系统内部足够的冷量,低温甲醇洗的冷量一方面来自于系统内富甲醇闪蒸CO2提供的制冷量;另一方面来自于界外通过氨制冷或丙烯制冷补充的-40 ℃冷量与循环水补充的冷量。低温甲醇洗发展至今,流程已经相当成熟且稳定,现在最大限度的回收冷量,是低温甲醇洗非常重要的环节。三种流程冷量消耗的对比见表3:

表3 三种流程冷量消耗对比

注:循环水消耗不包含压缩机及配套-40 ℃冷冻站消耗量。

从表3可以看出,氮气汽提半贫液流程比全贫液流程节约冷量19.3%,比半贫液节约冷量9.7%。这是因为从冷量回收来说闪蒸释放的CO2量越多,回收的冷量越多。结合表1与表2,系统温度越低,溶解度越大,贫甲醇循环量越小,系统冷量越低。

冷量消耗是低温甲醇洗的核心指标,冷量消耗的减少,有利于减少低温甲醇洗配套冷冻站装置的建设投资和运行投资。

2.4 蒸汽消耗对比

低温甲醇洗是通过蒸汽加热汽提的方式保证贫甲醇纯度和保证系统水含量,三种流程的蒸汽消耗见表4。

表4 蒸汽消耗对比

由表4可以看出,甲醇水分离塔蒸汽消耗基本相同,这主要是因为甲醇水分塔主要是分离原料中携带的水分,保证系统甲醇的含水率,保证系统的稳定运行。而热再生的蒸汽消耗相差较大,这是因为进入循环的贫甲醇量减少,进入热再生塔的贫甲醇减少,所以甲醇热再生所需要的蒸汽也相应减少。

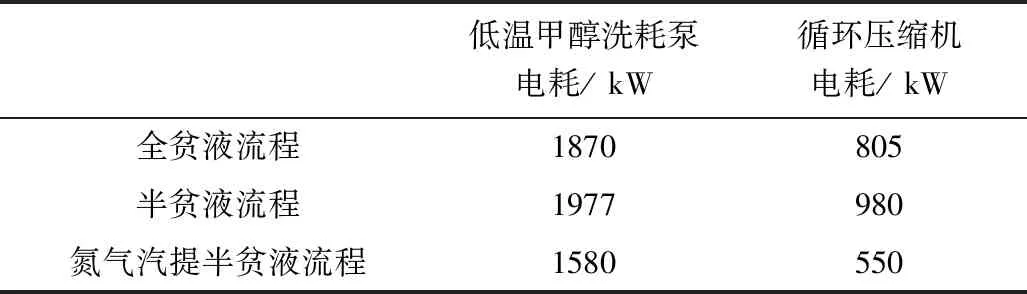

2.5 电量消耗对比

低温甲醇洗的动力消耗主要用于循环甲醇的输送和循环气的加压,同时将低温甲醇洗配套的-40 ℃冷量折合为电量,三种流程消耗的电量对比见表5。

表5 电量消耗对比

由表5可以看出,半贫液吸收流程的输送泵的耗电量最大,这是因为在低温甲醇洗中,输送泵的耗电最多的是循环洗涤甲醇的输送,包含贫甲醇及半贫甲醇,此部分泵相当于将甲醇从将近常压加压到吸收压力,耗电量较大。压缩机的耗电量也与所有的循环甲醇量相关,这是因为回收有效气时所有的甲醇都要进行闪蒸,循环甲醇的量决定了闪蒸的气量,进而影响压缩机的电耗,结合表2可以看出,半贫液流程的贫甲醇加半贫甲醇量最大,因此耗电量最大。

2.6 操作费用对比

以年操作时间8000 h计算,三种流程的操作费用对比见表6。

表6 操作费用对比

注:1.低温甲醇洗配套冷冻站为丙烯制冷。

2.林德的氮气汽提流程中氮气消耗量很小,若不计氮气的操作费用,全贫液流程 4687.9万元,半贫液流程4467.8万元,氮气汽提半贫液流程3590.7万元。

由表6可以看出,氮气汽提半贫液流程较全贫液流程节约操作费用4937.15万元,较半贫液流程节约4077.06万元。

3 结 语

通过对全贫液流程、半贫液流程及氮气汽提流程的对比,可以看出公用工程消耗和年操作费用:全贫液流程>半贫液流程>氮气汽提半贫液流程,而且装置规模越大,差距越大,优势越明显,氮气汽提半贫液流程是目前较优秀的流程。

因洗剂的不同,流程设置稍有区别,半贫液流程较全贫液

流程多了半贫液循环系统,而氮气汽提半贫液流程又在半贫液流程的基础上增设了一个氮气汽提塔,增加的部分就会增加装置投资,但同时全贫甲醇的减少,减少了热再生系统的投资及部分换热器的投资以及低温甲醇洗配套冷冻站的装置投资,所以在进行装置投资比较时需综合考虑对比分析,这与装置规模有关。用户在进行流程选择时,需综合原料的气量,考虑装置的投资,公用工程的配套及操作的复杂性,进性综合考虑。对于冷量不足的现有低温甲醇洗装置,氮气汽提半贫液流程也是一个很好的思路。