提高含硫气田水汽提效率技术及其应用

2020-10-29刘鹏刚梁中红苏正远龚小平

刘鹏刚, 梁中红, 苏正远, 龚小平, 曾 力, 蓝 辉

(中国石化西南油气分公司采气二厂, 阆中 637400)

元坝气田属于高含硫生物礁气藏,气田采出水具有硫化物含量高、杂质及悬浮物成分复杂等特征[1-2],水中硫化物含量高达3 000 mg/L,而注水水质要求硫化物含量低于6 mg/L,气田水处理难度极大[3-5]。元坝气田污水系统为:含硫气田水从地层通过井筒到达地面,由集输管网输送至污水站进行集中处理[6-7],目前采用三级除硫技术,包括一级汽提除硫[8]、二级氧化除硫[9-10]、三级絮凝沉降除硫[11-12],处理后的气田水进行地层回注或低温蒸馏。一级汽提除硫是整个污水处理系统的关键,汽提效率越低,二级药剂(H2O2)加注量越大,三级污泥产生越多,生产成本越高[13]。目前元坝高含硫气田产水量450~500 m3/d,汽提进水硫化物含量平均为1 960 mg/L,汽提后出水硫化物含量平均984 mg/L,汽提效率15.34%~62.7%,平均为47.4%。汽提效率低,汽提后出水硫化物含量高,导致污水深度处理时药剂用量增加,处理费用高,同时影响污水处理能力和气田水正常回注,严重制约气田最高生产能力。因此,结合气田生产实际,对影响含硫气田水汽提效率的原因展开深入研究,并采取针对性的措施加以优化,对降低水处理成本、减少环保风险、最大化释放气田产能及提高开发效益具有重要作用,也为同类海相高含硫气田的现场应用提供一定的参考。

1 高含硫气田水汽提工艺原理

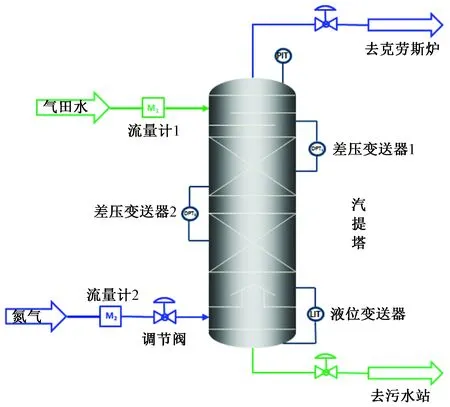

元坝气田含硫气田水采用汽提塔脱出水中H2S,汽提塔为填料塔,塔顶安装捕雾器,设置液体分布器,填料为陶瓷鲍尔环。汽提塔工作原理为[14]:高含硫气田水从汽提塔顶部进入,氮气从汽提塔底部进入,气田水与氮气在塔内逆流接触(图1)。由于H2S 在水中溶解度不大,氮气流可降低含硫气田水上部空间中H2S的分压,H2S在水中溶解度下降(亨利定律),从水中解析出,同时在逆流接触过程中氮气的激烈搅动作用也加速分离进程。分离出的H2S被氮气汽提,混合废气从塔顶去克劳斯炉进行回收处理,脱硫后的气田水则从塔底流出,进入污水处理系统。

图1 汽提脱硫工艺流程Fig.1 Flow chart of stripping desulfurization process

2 汽提效率影响因素分析

通过对汽提塔汽提过程分析、工艺参数研究、现场和室内汽提模拟实验,以此明确元坝气田汽提塔汽提效率的主要影响因素。

2.1 气液比对汽提效率的影响

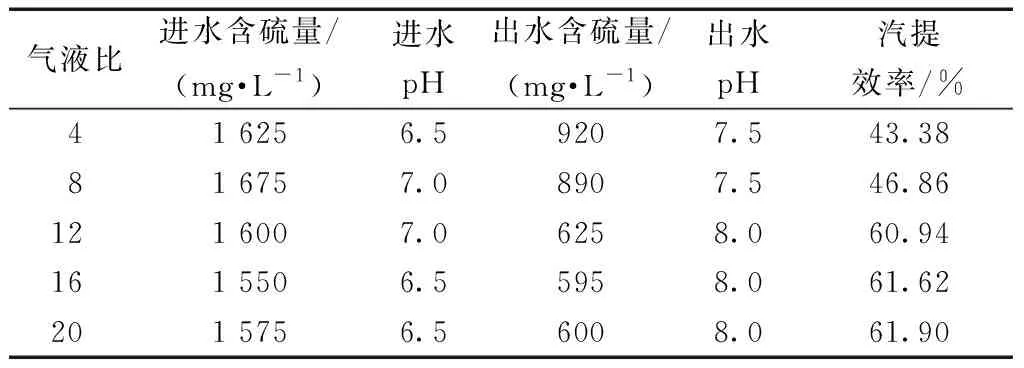

为研究气液比对汽提效果影响,在汽提塔塔压0.40 MPa、进液量10 m3/h条件下开展不同气液比下的氮气汽提,测试数据见表1。结果表明,随着气液比从4增加到20,汽提效率从43.38%提高到61.90%,表明气液比对汽提效率影响大。这主要是由于气液比增加,氮气在汽提塔内流速加快,使得气田水上部气相中H2S的分压降低,H2S在水中溶解度下降。同时,进入汽提塔内的氮气量增大,氮气与气田水逆流接触过程中搅动作用越剧烈,被氮气带出的硫化物增多,汽提后气田水硫化物含量减少,汽提效率提高。

表1 汽提效率与气液比关系

2.2 进液量对汽提效率的影响

在塔压0.40 MPa、气液比为8时开展不同进液量下的氮气汽提。由图2可以看出,随着进液量从4 m3/h上升到14 m3/h,汽提效率呈下降趋势,尤其当进液量大于10 m3/h,汽提效率明显降低,表明进液量过高对汽提效果影响较大。这是因为进液量越大,流速越快,含硫气田水在汽提塔内与氮气的逆流接触时间越短,被氮气带出的硫化物越少,汽提后气田水中硫化物含量越高,汽提效率降低。

图2 汽提效率与进液量的关系Fig.2 The relationship between stripping efficiency and water inflow

2.3 塔压对汽提效率的影响

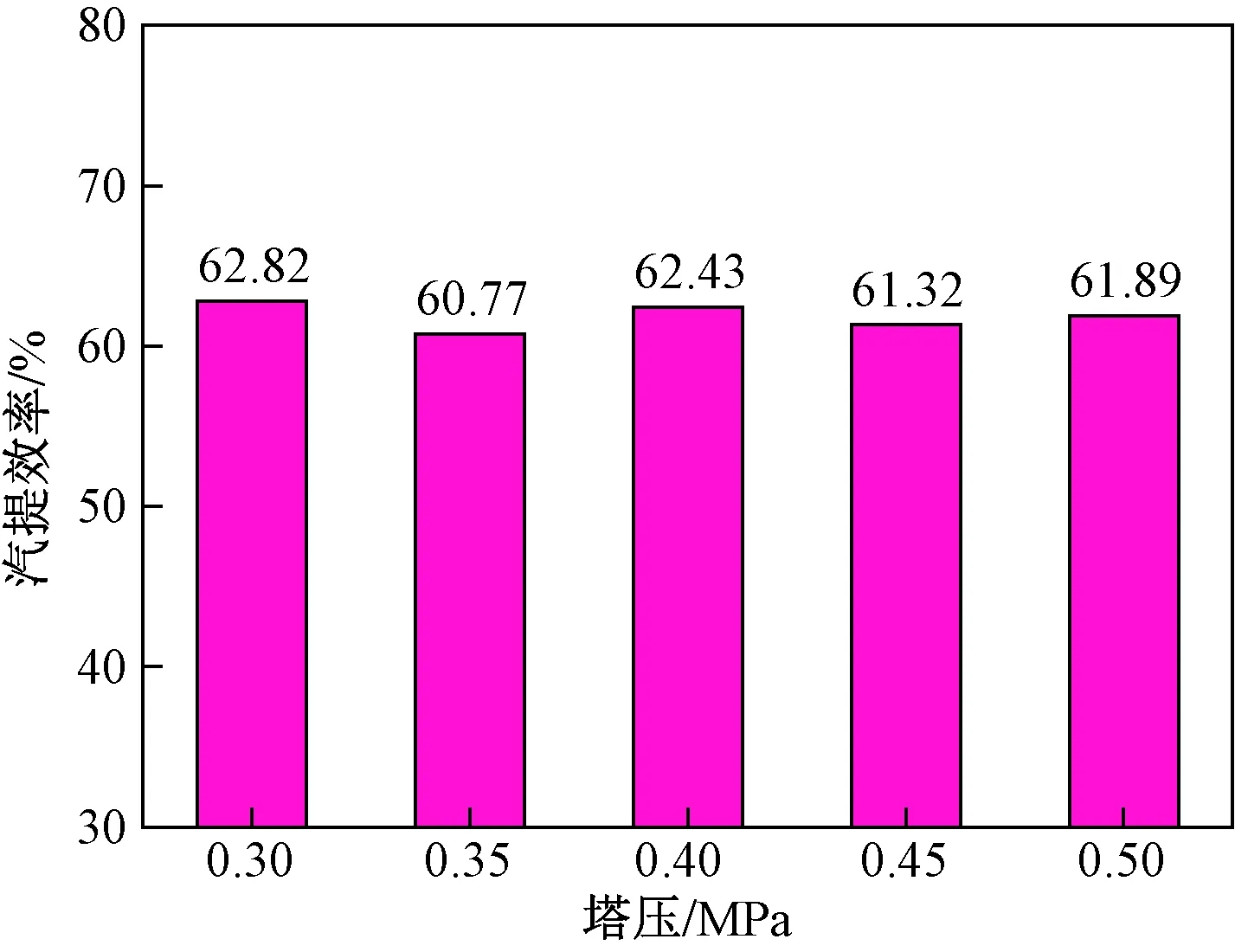

汽提塔塔压按运行要求需要控制在0.3~0.5 MPa,因此在此范围内开展塔压影响分析。采用氮气进行连续汽提,测试结果见图3。在气液比为8、进液量10 m3/h条件下,汽提效率与塔压不成线性关系,并且随着塔压的增大,汽提效率变化不明显,表明塔压不是主要影响因素。这是由于汽提塔运行压力低,硫化氢在水中的溶解度不大,当气液比和进液量一定时,塔压的微小改变无法带来氮气与气田水接触过程中搅动程度的剧烈变化。

图3 汽提效率与塔压的关系Fig.3 Relationship between stripping efficiency and stripper pressure

2.4 进液pH对汽提效率的影响

根据中外学者研究结果(图4),气田水pH<5.5时,硫化物主要以H2S形式存在[15]。元坝气田含硫气田水pH一般为6.5~7.5,呈弱酸性至弱碱性,H2S物质的量百分数为20%~90%,水中溶解大量硫化物,汽提时无法充分将水中的硫化物以H2S分子的形式汽提出来。

图4 水中H2S含量与pH的关系Fig.4 The relationship between hydrogen sulfide content in water and pH

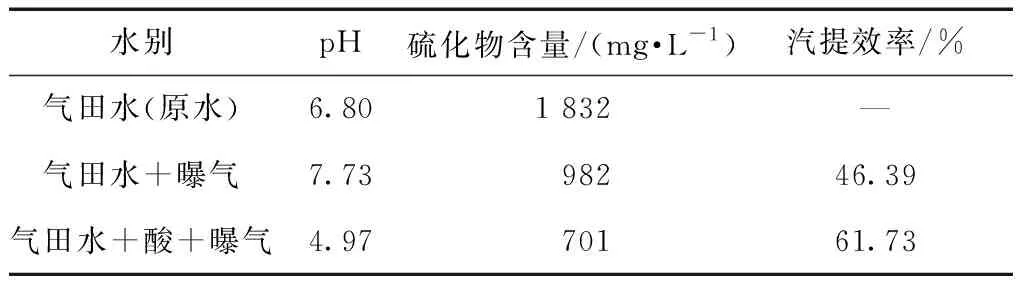

采用简易的汽提模拟实验:用两个量筒分别取200 mL气田水,一个量筒通过加酸调节气田水pH至4~5,两个水样底部分别曝气5 min(气源为氮气),测定曝气前后水中硫化物含量,实验数据见表2。测定结果显示,酸性条件下气田水经曝气后硫化物含量明显降低,降低气田水pH,可有效提高汽提效率。这是由于酸性条件下气田水中硫化物主要以H2S分子的形式存在,在曝气过程中氮气的搅动易把H2S带出,使得曝气后气田水中硫化物含量明显下降,汽提效率提高。

表2 模拟汽提实验结果

2.5 填料比表面积对汽提效率的影响

元坝气田汽提塔填料为陶瓷鲍尔环(图5),主要作用是将气田水分离成小水滴,增大气水表面接触面积,达到充分汽提的效果。鲍尔环尺寸越小,比表面积越大,气水逆流接触面积越大,汽提后气田水硫化物含量越低,汽提效率越高。若鲍尔环填料比表面积太小,将不能起到增大气水表面接触面积的效果,因此填料比表面积大小对汽提效果影响较大。

图5 污水汽提塔内部鲍尔环堆积Fig.5 Bauer ring accumulation in sewage stripper

2.6 进液硫化物含量对汽提效率的影响

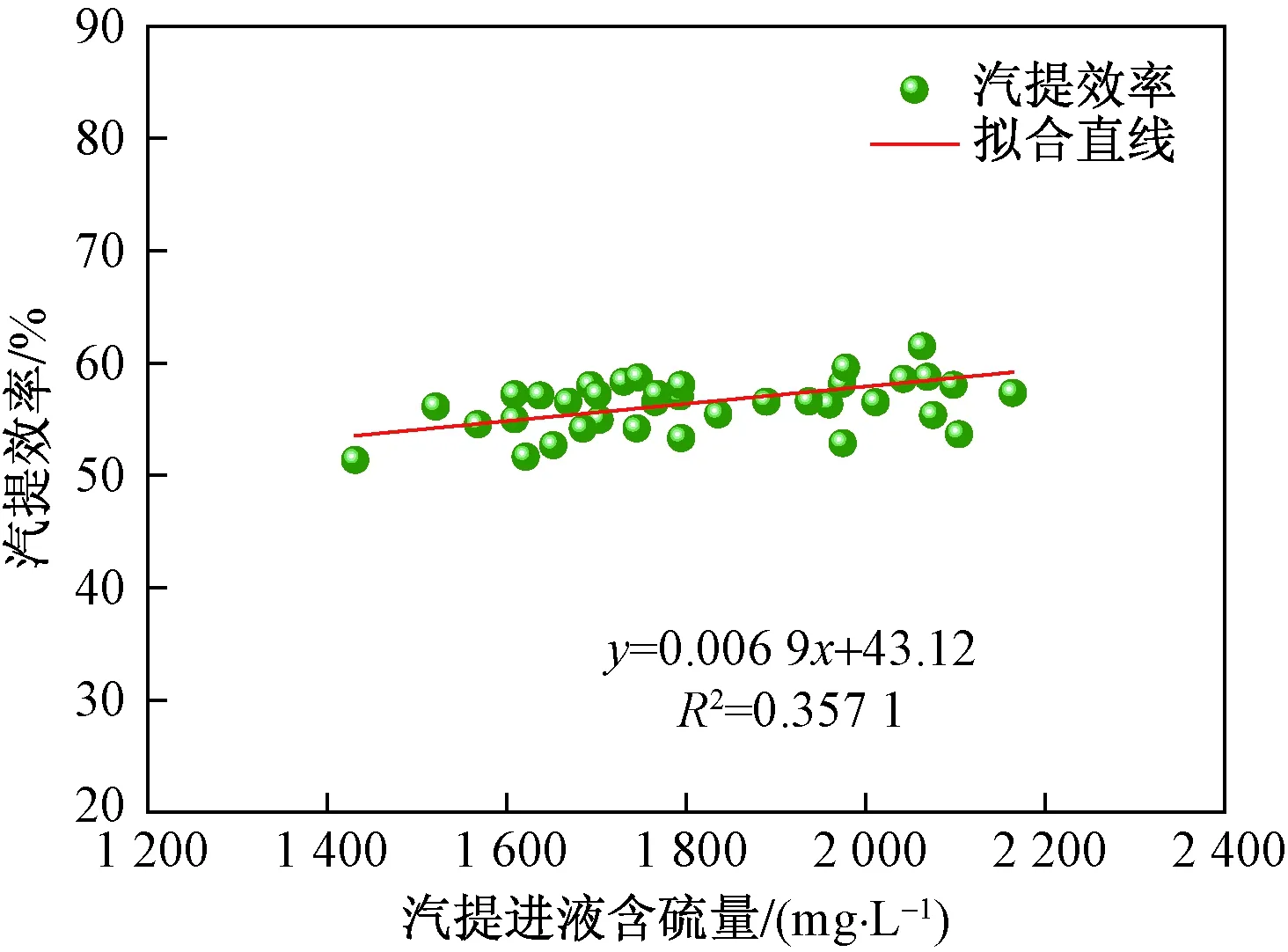

为研究汽提进液硫化物含量对汽提效率的影响,在进液量为10 m3/h、塔压0.35~0.4 MPa、气液比12下开展汽提实验,将连续15 d测试结果绘制汽提效率与汽提进液硫化物含量关系图。由图6可知,汽提进水硫化物含量集中在1 600~2 100 mg/L,汽提效率与进液硫化物含量关系的拟合直线斜率为0.006 9,斜率较小,汽提效率变化趋势不大,表明汽提过程中进液硫化物含量对汽提效率影响相对较小。

图6 汽提效率与进液硫化物含量关系Fig.6 Relationship between stripping efficiency and sulfide content in influent

3 汽提效率主控因素优化

采用单因素法进行汽提塔汽提效率影响因素分析,确定出主控因素为气液比、进液量、进液pH和填料比表面积。

3.1 气液比优化

分别在进液量8、10 m3/h条件下进行汽提测试,改变汽提塔气液比值,计算汽提效率,得到最优气液比,实验数据见图7。结果表明:不同进液量条件下汽提效率随气液比的变化趋势具有一致性。此外,当进液量一定时,随着汽提过程中气液比由4增大到20,汽提效果变好,汽提效率明显增加。当气液比为12时,汽提效率随气液比增长的趋势逐渐平缓,气液比超过16后,汽提效率很难提高。因此,推荐最优气液比为12~16。

图7 汽提效率随气液比变化曲线Fig.7 Variation curve of stripping efficiency with gas-liquid ratio

3.2 进液量优化

在最优气液比(12和16)基础上对进液量进行优化,汽提效率测试曲线见图8。结果表明:在气液比不变的情况下,进液量小于10 m3/h时,随着进液量增加,汽提效率呈波动状态;当进液量超过10 m3/h 后,随进液量进一步增加,汽提效率快速下降,汽提效果变差。根据元坝气田目前的产水量450 m3/d、采用双汽提塔进行汽提,推荐单塔汽提进液量为8~10 m3/h。

图8 汽提效率随进液量变化曲线Fig.8 Variation curve of stripping efficiency versus water inflow

3.3 进液pH优化

针对汽提塔进液pH高、汽提效率低,对集气总站污水管道进行优化改造,在原汽提流程上新增加酸装置,通过加注酸液调节汽提塔进液pH,优化后的工艺流程如图9所示。加药点位于污水缓冲罐进水管道混合器前端,连续投加。酸剂采用10% HCl溶液,加注量根据进液pH进行调节。

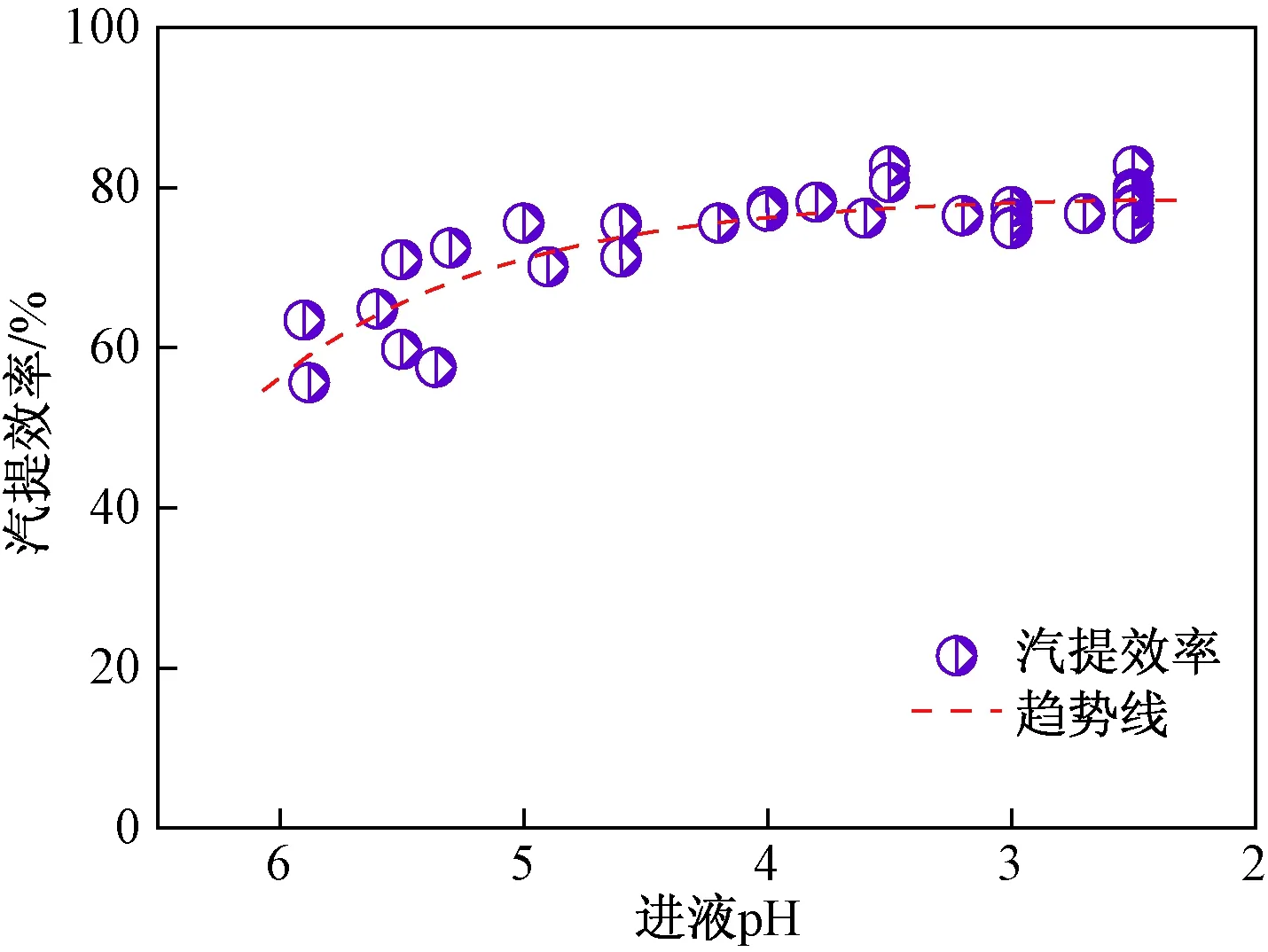

在进液量为10 m3/h、气液比为12条件下,采用盐酸调节气田水pH进行汽提,汽提效率与进液pH关系如图10所示。结果表明,pH从6.0下降到2.5时,汽提效率从58%上升到83%,进液pH越低,汽提效率相对越高。当进液pH<5.0时,随着进液pH进一步降低,汽提效率仅有小幅上升。同时进液pH<3.0时,对汽提塔有很大的腐蚀风险。综合考虑盐酸药剂成本和设备腐蚀,推荐进液pH控制在3.0~5.0。

图9 加酸工艺流程图Fig.9 Process flow chart of acid addition

图10 汽提效率与进液pH关系Fig.10 Relation ship between stripping efficiency and inlet pH

3.4 增大填料比表面积

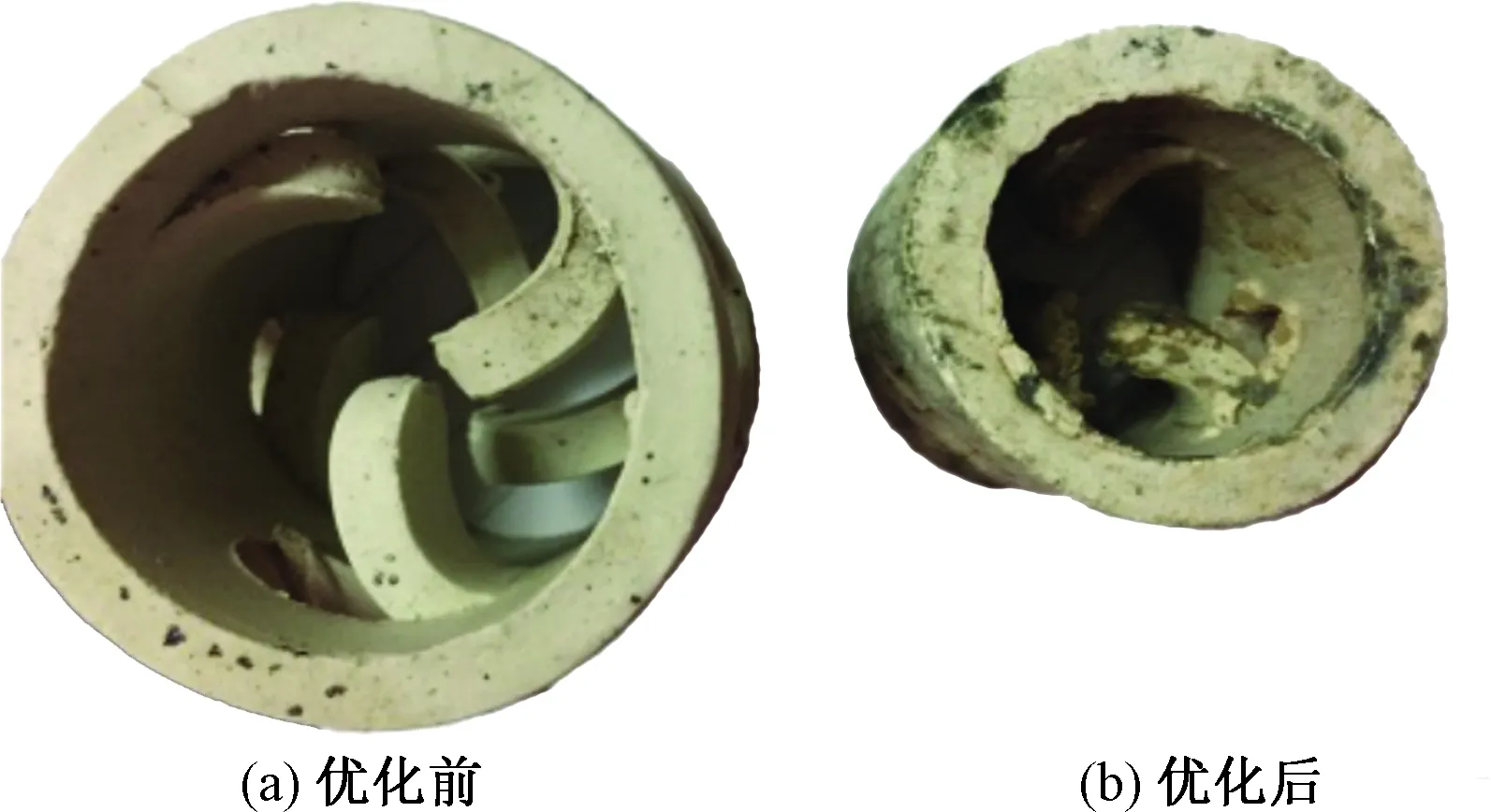

图11 汽提塔鲍尔环填料优化前后对比Fig.11 Comparison of Bauer ring packing in stripper before and after optimization

对汽提塔填料陶瓷鲍尔环进行更换,将原来DN50 mm×50 mm×8 mm的鲍尔环更换为DN25 mm×25 mm×5 mm(图11),更换后比表面积由134 m2/m3提高到219 m2/m3,单个鲍尔环比表面积增大63%。优化前后分别进行连续30 d现场汽提测试(图12),结果显示:更换前汽提塔出水硫化物含量800~980 mg/L,更换后污水汽提塔出水硫化物含量660~870 mg/L,汽提出水硫化物含量降低约120 mg/L,汽提效率由更换前的平均值47.3%提高至更换后的平均值54.4%,表明增大填料比表面积可有效提高汽提效率。

图12 优化前后现场测试Fig.12 Field testing before and after optimization

4 现场应用与效益分析

4.1 现场应用效果评价

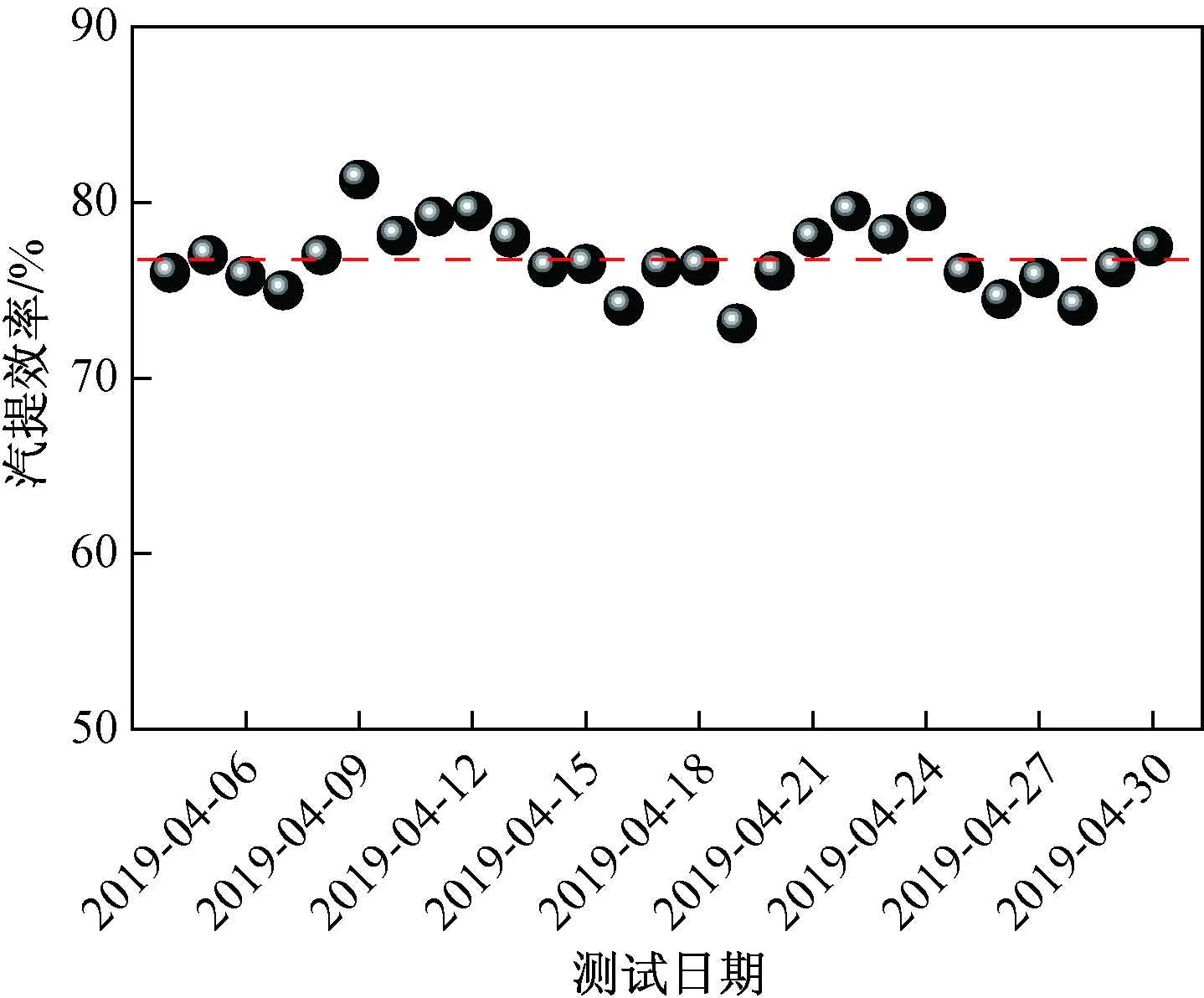

实施优化措施后,在气液比14,进液量10 m3/d,进液pH在3.0~5.0条件下进行汽提测试,连续26 d对现场气田水汽提效果进行跟踪,汽提数据见图13。汽提塔进液硫化物含量平均1 810 mg/L,汽提后硫化物含量350~480 mg/L,平均为419 mg/L,汽提效率平均为76.6%。对比优化前汽提效率平均值47.4%,优化后汽提效率提高29.2%,现场应用效果良好。一级除硫效果提升,对降低二、三级除硫工艺中水处理成本,提高气田水处理能力,最大化释放气田产能具有重要作用。

图13 优化后汽提塔汽提效率Fig.13 Stripping efficiency of stripper after optimization

4.2 经济效益分析

优化后一级汽提除硫效果提升,降低了汽提塔出水硫化物含量,有效节约二级氧化H2O2药剂加注和三级污泥处理费用,但同时会增加一级汽提盐酸加注成本。取目前汽提水量450 m3/d,进水硫化物平均值1 800 mg/L,H2O2药剂单价3.5元/kg,污泥处理单价4.5元/kg,盐酸单价700元/m3,计算周期为1年,各阶段经济效益计算过程见表3。结果显示,综合盐酸加注成本、H2O2药剂节约费用和污泥处理节约费用,实施优化措施后,年节约总成本280.97万元,降本增效显著。

表3 优化后各阶段经济效益计算过程

5 结论

(1)采用单因素法进行汽提效率影响因素分析,确定出主控因素为气液比、进液量、进液pH和填料比表面积,可更好地指导汽提塔汽提效率优化。

(2)通过对汽提效率主控因素优化,得到最优气液比为12~16,推荐汽提进液量为8~10 m3/h,进液pH控制在3.0~5.0,选用大比表面积填料,有利于提高汽提效率,实现气田高效开发。

(3)现场应用表明,优化后汽提塔汽提效率平均为76.6%,比优化前提高29.2%,一级除硫能力增强。此外,二、三级除硫工艺中水处理费用有效降低,年节约成本280.97万元,降本增效显著,为同类海相高含硫气田的现场应用提供一定的参考。

(4)针对气田开发后期产水量增加,汽提难度大的情况,建议开展负压汽提攻关,进一步降低汽提塔出水硫化物含量,减少药剂及污泥处理费用,提高气田开发效益。