1.2 Mt/a延迟焦化加热炉改造分析*

2020-07-09贾金锋隗小山廖有贵

贾金锋,隗小山,曾 伟,廖有贵

(湖南石油化工职业技术学院,湖南 岳阳 414012)

焦化反应是在高温条件下热破坏加工渣油的一种方法。在延迟焦化装置中,原料油通过加热炉时采用了高的油品流速和高的加热强度,使油品在短时间内达到焦化反应所需的温度,并迅速离开加热炉到焦炭塔进行裂解和缩合反应[1]。

本公司焦化装置于1971年建成投产,后由60万吨/年扩能改造至120万吨/年,原装置设计为二炉四塔,改造后为两炉两塔。加热炉F303分四路辐射进入焦炭塔,采用双面辐射形式排列,设计热负荷为32.55 MW。F303主要结构包括原料油加热部分(辐射室和对流室)、注水部分、过热蒸汽及余热回收系统、燃烧及通风系统。

1 F303改造内容

对F303进行全面改造,只保留原有的框架结构。主要改造项目有:盘管改造;炉膛衬里更换;余热系统改造;燃烧器更换重新排列;炉管挂钩、吊挂更换;炉膛顶防水措施等;

1.1 盘管改造[2]

更换了两根弯曲度较大的炉管。辐射室增加48根炉管(12×4),即每路增加与原炉管尺寸(114.3×8.56×17500)相同的6根炉管和尺寸为127×10×17500的炉管6根。改造后辐射室炉管由原来每路24根增加到36根,每路最后六根炉管为127×10×17500的炉管。

1.2 炉膛衬里更换

辐射室侧墙火砖全部更换,侧墙2500 mm上部保温利旧。侧墙下部2500 mm与炉体钢板接触层设置50 mm厚浇注料,中间层设置150 mm厚高铝陶瓷纤维,与火焰接触层采用230 mm厚高温轻质莫来石耐火砖。

辐射室中间火墙采用凹凸设计,底部第一层高度为2010 mm,采用高温轻质莫来石耐火砖,堆砌厚度为462 mm;第二层高为1340 mm,堆砌厚度346 mm;第三层高为536 mm,厚度为230 mm,第二层、第三层均采用轻质高铝耐火砖,设置突出折流砖。

1.3 热偶的变动

管壁热偶全部更换,增加新热偶36个,每路9个测量点。测量炉管根数依次是1#、22#、27#、31#、32#、33#、34#、35#、36#。

1.4 燃烧器更换

将空间易舔炉燃烧模式改为附墙燃烧模式,并更换与附墙燃烧器相关的内件结构及材料。全炉原有96组燃烧器全部拆除,封堵原燃烧器开孔位置。新增0.8 MW燃烧器112组、0.5 MW燃烧器24组,全炉更新燃烧器总数为136组。则每一小分支有14组大燃烧器、3组小燃烧器,即每一小分支总数为17组燃烧器。

1.5 余热系统改造[3]

将原来的水热媒空气预热器全部拆除,新建组合式空气预热器,由设备研究所提供。组合式空气预热器是由三段组成即扰流子空气预热器(回收温度280 ℃以上部分烟气余热)、钢-水热管空气预热器(回收温度280 ℃到200 ℃部分烟气余热)和搪瓷钢-水热管空气预热器(回收温度200 ℃以下部分烟气余热)。

2 改造后F303运行现状

截止到目前改造后的加热炉已经运行较长时间,整体情况良好。

2.1 管壁温度

改造后加热炉管壁温度、炉膛温度相比之前明显降低很多。如表1所示改造前后炉子管壁、炉膛温度对比。

表1 改造前后管壁温度对比

由表1可知,改造后的管壁温度很少有超过650 ℃的情况。减少了由于管壁温度局部过高的而导致炉管结焦速率过高,延长炉管的使用寿命,保证了加热炉安全运行。在保证管壁温度和炉膛温度在指标范围内,改造前炉膛温差达78 ℃,而改造后炉膛温差可以控制在40 ℃以内。

2.2 排烟温度

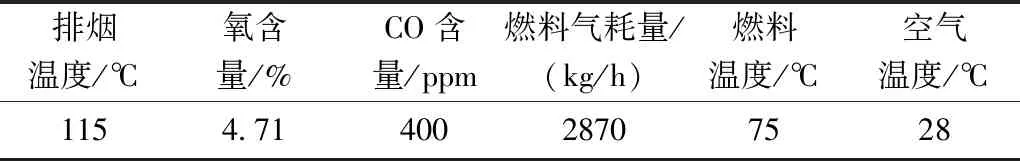

改造前,F303余热回收系统是水热媒空气预热系统,改造后所用的是组合式空气预热器,换热效果明显提高。如表2所示改造前后各参数比较。

表2 改造前后余热回收系统参数

由表2可知改造后余热回收系统效率更高,排烟温度在工艺指标范围内。有时在处理量低情况下,排烟温度会低于露点温度,为了防止低温露点腐蚀,需要开冷风旁路,以提高排烟温度。

2.3 加热炉热效率[4]

反平衡法计算加热炉效率:

表3 加热炉空气、燃料参数

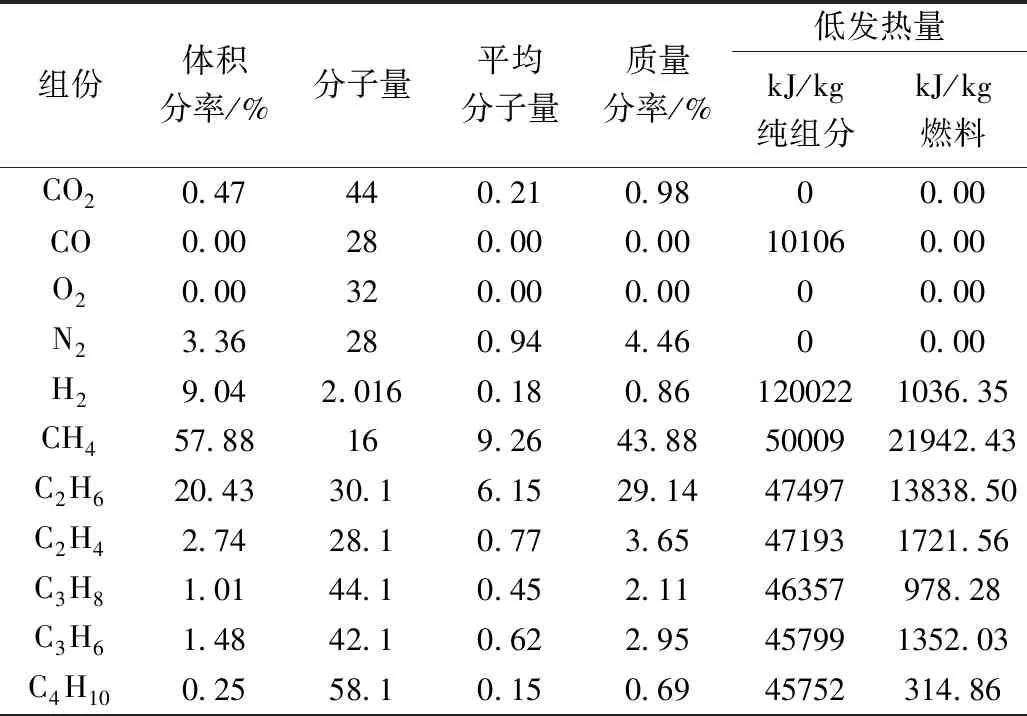

2.3.1 燃料燃烧放热[5]

表4 燃料低发热值计算表

续表4

C4H80.1656.10.090.4345171192.10C5H120.0372.10.020.104526046.38C5H103.1572.12.2710.76453604880.98合计100.0021.11100.0046303.47

46303 kJ/kg×2870 kg/h=132889610 kJ/h=36914 kW

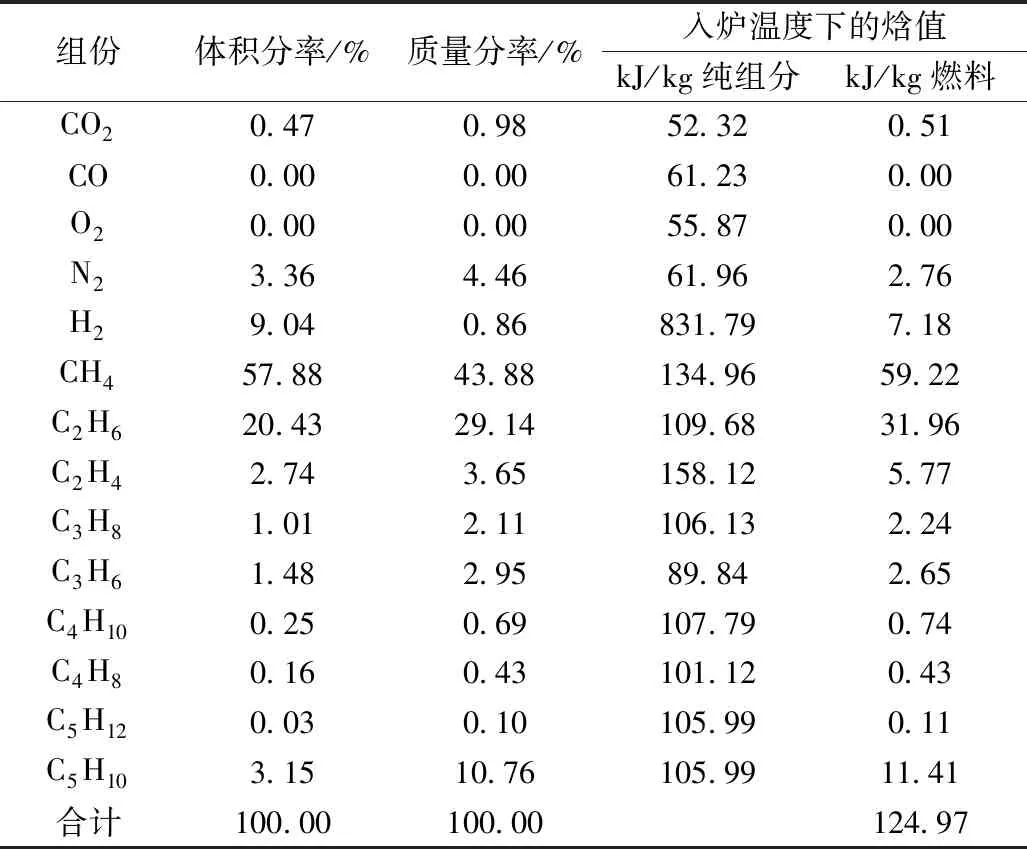

2.3.2 燃料显热计算

表5 燃料显热计算表

由表5计算得知,每千克燃料在75 ℃的焓值为124.97 kJ/kg燃料。加热炉每小时耗瓦斯2870 kg,燃料显热为:124.97 kJ/kg×2870 kg/h=358663 kJ/h=100 kW。

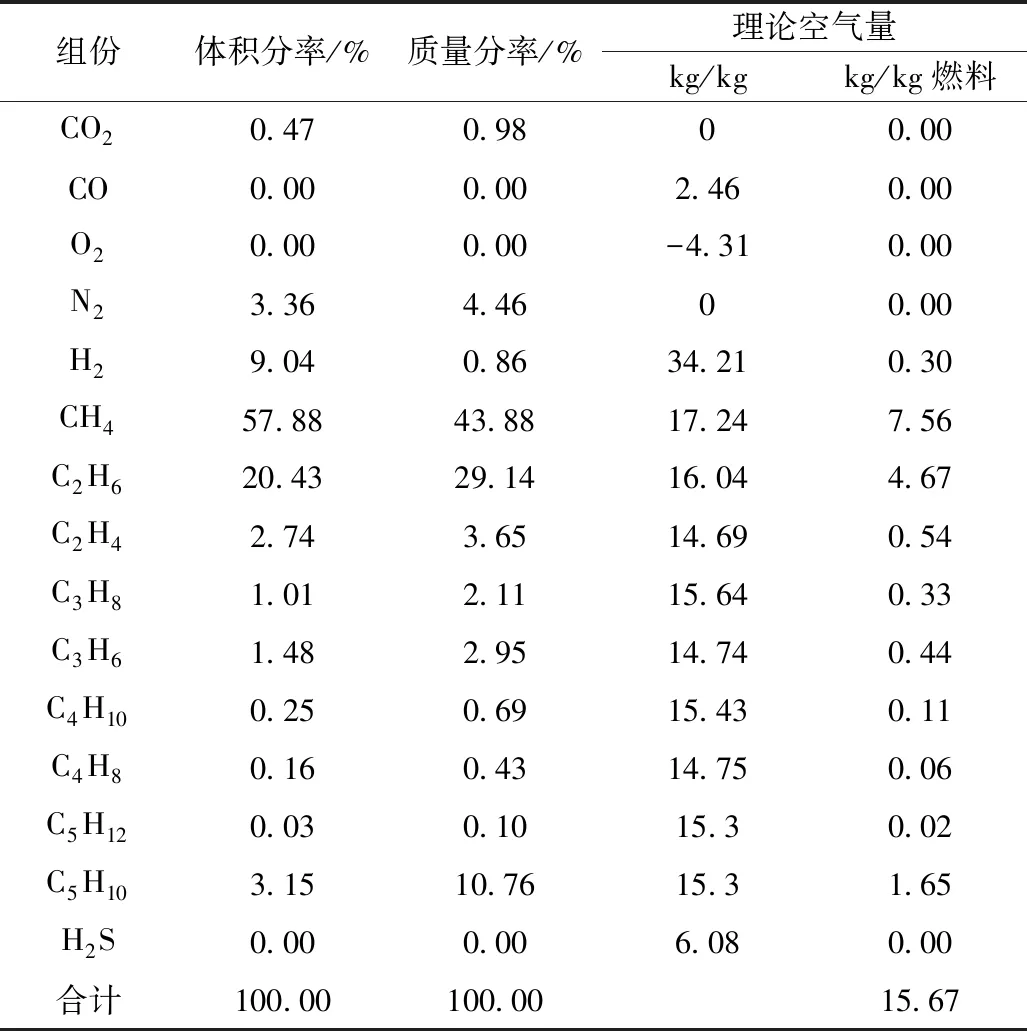

2.3.3 排烟损失计算

表6 理论空气量计算表

由表6计算1 kg的瓦斯理论耗空气量为15.67 kg。

表7 燃烧生成物组成表

由表7可计算出过剩空气系数为:

29×烟气氧含量×(CO2生成量/44+N2生成量/28+SO2生成量/64)/[(21-烟气氧含量) ×理论空气量]+1

参赛者都是族中的青少年,代表着云浮的光明和未来。他们举着自己亲手制作的滑翔翼,站上云浮山南面最高的鹰翔崖,由此滑翔而下,比谁飞得最远。

即29×4.71×(2.70/44+12.076/28+0/64)/[21-4.71] ×15.67+1=1.264

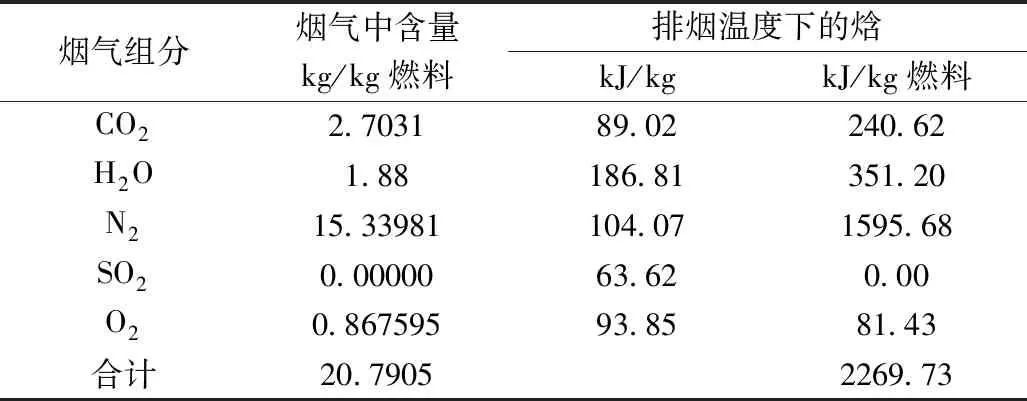

根据表8计算烟气各组分在排烟温度下的焓值。

表8 烟气在排烟温度下的焓值

排烟损失为:

2269.73 kJ/kg×2870 kg/h=6514125 kJ/h=1809 kW

2.3.4 不完全燃烧损失[6]

0.35×(CO2生成量/44+N2生成量/28+SO2生成量/64+烟气中空气量/29)×CO含量=0.35×(2.7031/44+12.076/28+0/64+4.13/29)×400=88.9 kJ/h

不完全燃烧损失为:

88.9 kJ/kg×2870 kg/h=255143 kJ/h=70.9 kW

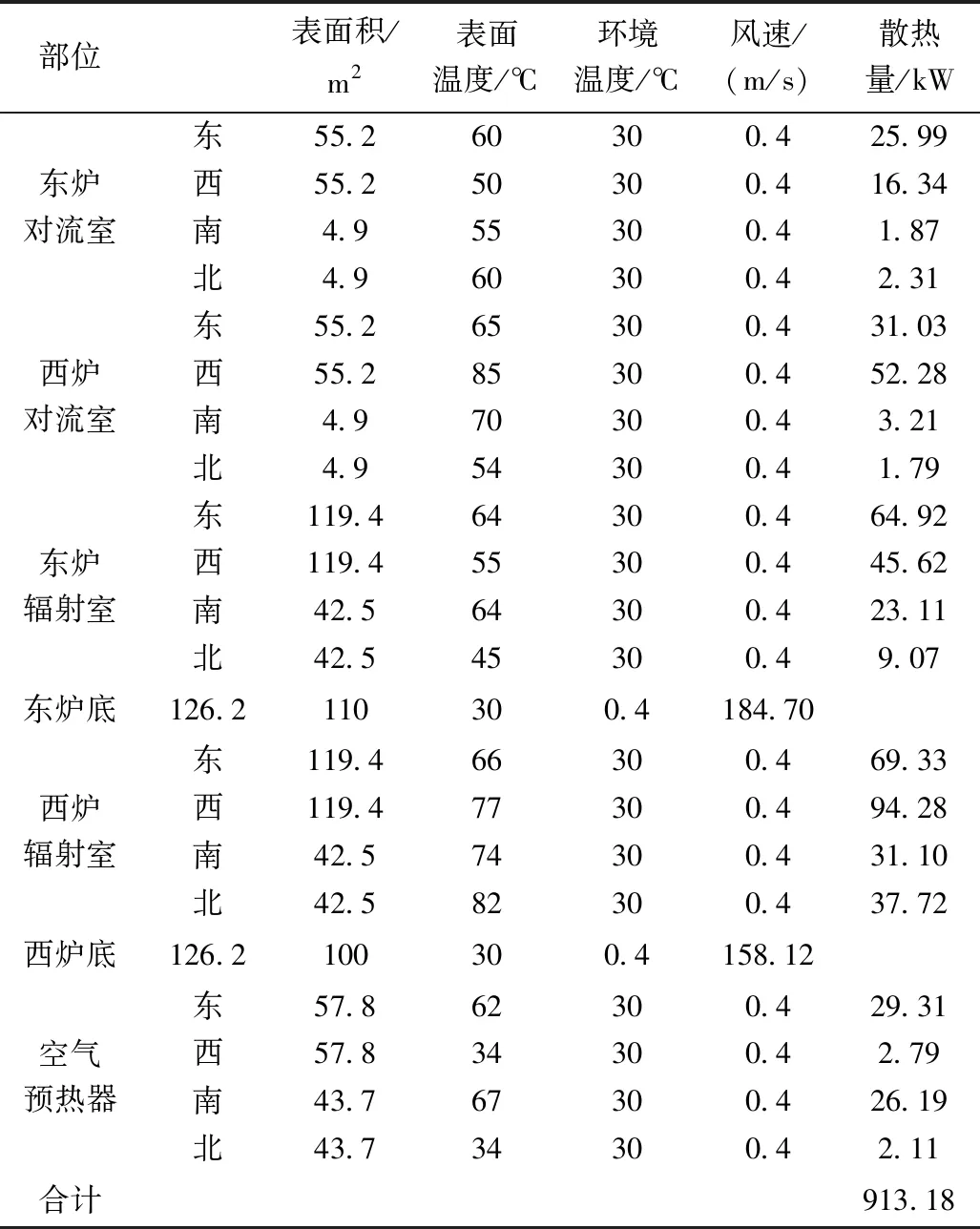

2.3.5 散热损失计算

根据公式:

4.186×(3.78×(表温-环温)0.11+1.37×(表温-环温)0.33+6×风速0.5) ×(表温-环温) ×表面积/3600

计算各散热面的散热损失如表9所示。

表9 散热损失

计算得F303散热损失为913.2 kW。

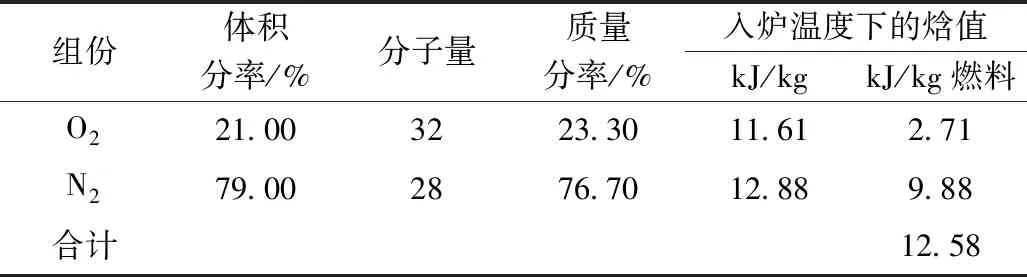

2.3.6 空气显热计算

1 kg瓦斯的实际耗空气量为:

理论空气量×过剩空气系数=15.67×1.264=19.8 kg空气/kg燃料

在环境温度为28 ℃时,空气的焓值计算如表10所示。

表10 空气焓值计算

空气带入的热量为:

12.58 kJ/kg燃料×2870 kg/h=36105 kJ/h=10 kW

2.3.7 热效率计算[7]

加热炉效率=1-(排烟损失+燃料不完全燃烧损失+散热损失)/(燃料燃烧放热+燃料显热+空气显热)=1-(1809+70.9+913.2)/(36914+100+10) =92.46%

表11 改造前后F303热效率比较

由表11看出加热炉热效率有所增加。

3 结 论

经过对加热炉F303改造,空气预热器的优点得到了发挥,即可以把排烟温度降到更低,又消除了空预热器发生露点腐蚀,确保了空气预热器长期高效、安全运行、经济性好。加热炉热负荷由原来的32.55 MW增加到38.3 MW,最大处理量由132 t/h(33×4)增加到160 t/h(40×4),操作弹性为正常值的60%~110%。在满负荷情况下,炉出口仍可以控制在500 ℃,管壁温度、炉膛温度和温差可以控制在指标范围内。从整体情况来看,F303改造成果明显。