柴油加氢装置分馏单元流程优化

2020-07-09张俊娜王裴生

张俊娜,王裴生

(山东三维石化工程股份有限公司,山东 淄博 255400)

石油炼制是能耗高且对环境影响较严重的行业,近年来随着国家节能减排要求的不断能提高,炼油装置急需进行产品升级及各种节能降耗改造。借助软件模拟优化操作参数,产出低含硫的高质量柴油,同时合理匹配热量,降低装置能耗,是炼油装置改进提升的必然趋势。

现有340万吨/年柴油加氢装置,分馏单元由硫化氢汽提塔及产品分馏塔组成。分馏塔顶的油气先用热媒水冷却再用空气冷却,低温热被热媒水回收再利用。但装置内用于伴热的热媒水过剩,实际不需要如此大量热媒水。用分馏塔顶油气加热冷低分油,提高冷低分油进硫化氢气体塔温度;将分馏单元的塔顶低温热回收,用于提高分馏单元进料温度,让热量在工艺流程上优先利用更为合理。原装置分馏塔底再沸炉使用燃料油,后来装置节能改造,再沸炉改用燃料气做热源,装置热负荷降低,但分馏塔底温度偏低,为保证柴油产品质量,需提高分馏塔进料温度。目前分馏塔底柴油产品的热量用于产蒸汽、预热装置原料油、加热除氧水,而炼油厂系统管网蒸汽已经过剩。增大柴油/分馏塔进料换热器换热面积,在不增加再沸炉热负荷前提下,尽量回收塔底柴油产品的热量,提高分馏塔进料温度。充分发挥物料间的换热,在不增加燃料气消耗的情况下,提高产品质量。

1 装置现状

340万吨/年柴油加氢装置分为反应单元和分馏单元,原料柴油在反应单元经过预热、反应、换热、高低分等操作[1]。热低分罐的低分油和冷低分罐的低分油进入分馏单元,脱除酸性气、酸性水,分馏出轻烃、石脑油、柴油等产品。分馏单元石脑油产品是优质重整原料,柴油产品符合国Ⅵ柴油馏分的要求。表1为车间分析化验的冷低分油数据,表2为车间分析化验的热低分油数据, 表3为分馏单元物料平衡表。

表1 冷低分油数据

表2 热低分油数据

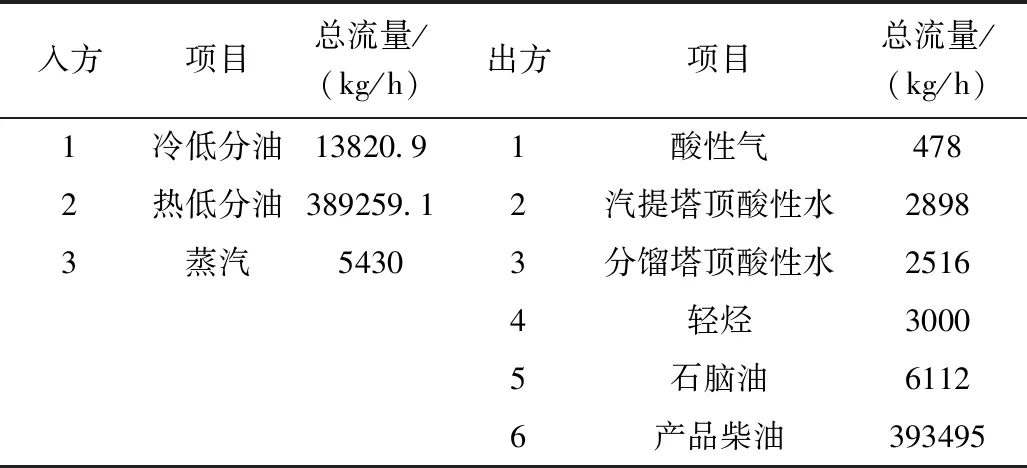

表3 物料平衡表

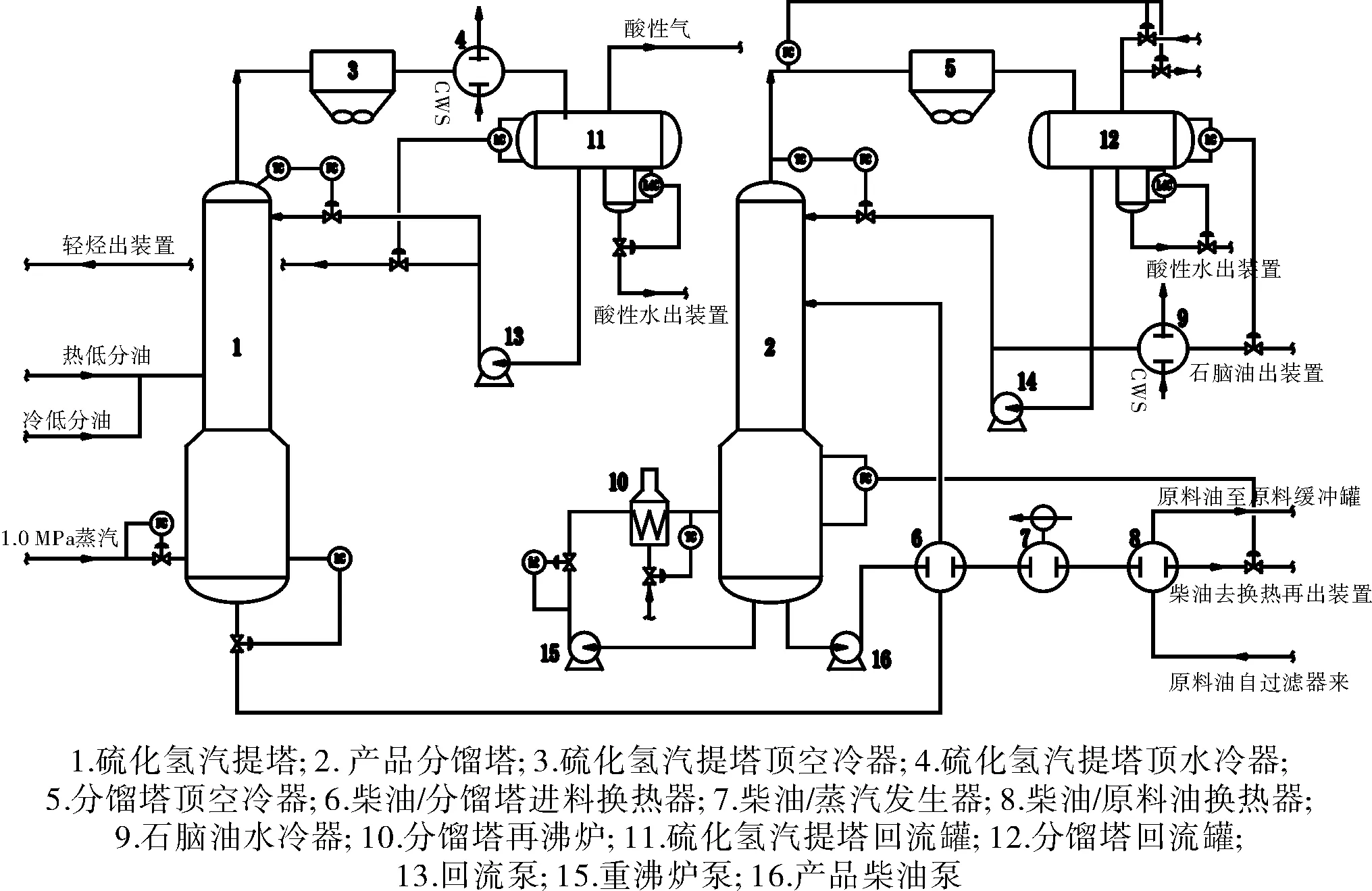

分馏单元原有流程为225 ℃的热低分油和50 ℃的冷低分油混合后温度216 ℃进硫化氢汽提塔,塔底通1.0 MPaG蒸汽。塔顶操作压力0.8 MPaG,操作温度160 ℃。塔顶油气经空冷器、水冷器后进塔顶回流罐。塔顶回流罐出酸性气、酸性水,回流泵出口轻烃40 ℃外送,回流液40 ℃返塔。

图1 装置目前流程图

硫化氢汽提塔底粗柴油温度219.2 ℃,与分馏塔底产品柴油换热至245 ℃进分馏塔。分馏塔顶操作压力0.1 MPaG,操作温度155 ℃。塔顶油气经热媒水换热器、空冷器后进入塔顶回流罐。塔顶回流罐出酸性水,回流泵出口回流液50 ℃返塔,石脑油冷却至40 ℃后外送。分馏塔底操作温度270 ℃,一路塔底柴油进再沸炉加热至289 ℃再返回分馏塔。再沸炉改造前使用燃料油,热负荷15.58×106W,改造后使用燃料气,热负荷9.94×106W,目前已达炉子燃气热负荷上限。加热炉使用燃油时,分馏塔底温度298 ℃。装置目前加热炉使用燃气,分馏塔底温度270 ℃。分馏塔底柴油产品加热分馏塔进料粗柴油热至245 ℃,再进蒸汽发生器产1.0 MPaG蒸汽,后与原料油换热,最后柴油产品继续冷却至50 ℃出装置。目前流程装置见图1。

目前柴油加氢蒸汽发生器产1.0 MPaG蒸汽22 t/h,补厂区系统管网。

2 软件模拟流程优化

运用PROⅡ软件进行流程模拟,对于汽、柴油馏分为主的物系,热力学计算选用PR方程,塔模块采用IO算法,液相密度设定为API计算模型。优化后的流程见图2。

图2 优化后流程图

2.1 优化硫化氢汽提塔蒸汽的用量

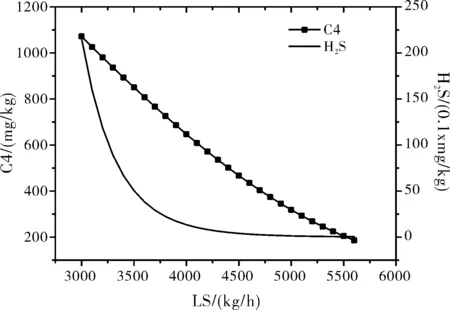

硫化氢汽提塔的作用是脱除柴油中的硫化氢及液化气,保证柴油产品硫化氢及碳四含量合格。塔顶油气主要是酸性气、轻烃、液化气。在塔操作压力一定的情况下,增大蒸汽量,可降低油气的分压,有利于硫化氢和液化气上移至塔顶,塔底粗汽油变得更加优质[3]。但蒸汽量太大则塔顶空冷器冷量大,能耗高。硫化氢比液化气挥发度大,液化气脱除时硫化氢已经脱除。应用软件计算,绘制蒸汽量与塔底粗汽油中液化气含量、硫化氢含量关系曲线见图3。通过控制塔底粗柴油中液化气的含量来选择合理的蒸汽量,同时能保证塔底粗柴油中硫化氢的含量合格。当蒸汽量4000 kg/h时,塔底粗柴油硫化氢含量为1.34 mg/kg,正丁烷含量为231 mg/kg,满足控制要求。

图3 塔底蒸汽用量及塔底粗柴油硫化氢含量关系图

2.2 优化分馏塔操作温度

分馏塔的作用是切割石脑油和柴油,保证柴油质量。分馏塔冷回流操作。回流量小则石脑油与柴油切割不清晰,装置柴油收率低。回流量大则塔底再沸炉及塔顶冷凝器负荷大,不节能。由软件模拟可知,当分馏塔回流比设置为1.0时,可保证塔顶石脑油的D86馏程终馏点181 ℃。

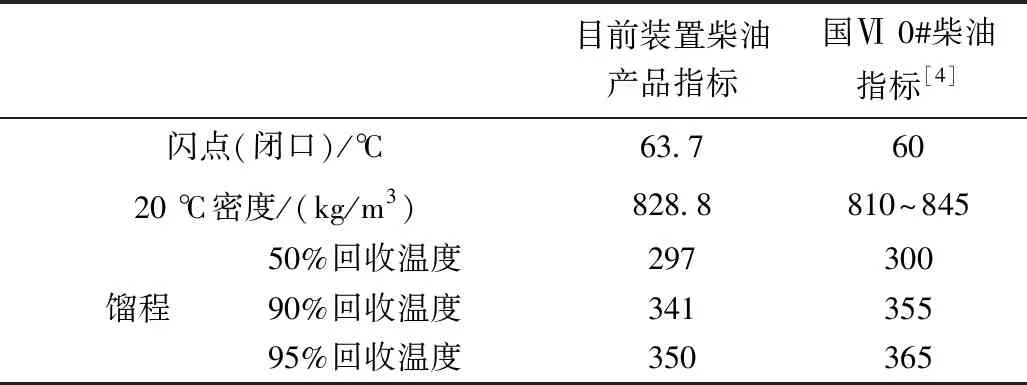

分馏塔操作温度影响石脑油与柴油的切割程度。目前分馏塔底温度270 ℃,柴油产品指标与国Ⅵ指标对比见表4,柴油产品夹带石脑油较多,需提高塔底温度。由全塔热量衡算可知,塔底加热量、进料带入热量和塔顶冷凝量三者之间存在关系[4-5]。为保证石脑油质量,塔顶温度、回流比及塔顶冷却量不变。再沸炉燃气热负荷已达上限,塔底加热量不能再提高。只能通过提高进料温度进行拟补。经计算,进料温度由245 ℃提至252 ℃,塔底温度可由270 ℃升到275.6 ℃,柴油产品质量明显改善。随着进料温度的上升,进料中气相量增大,精馏段靠近进料板的几块塔盘雾沫夹带严重,板效率降低,提馏段气相量减少板效率低。综合考虑柴油产品的质量和塔板效率,进料温度252 ℃较为合理。

表4 柴油产品指标与国Ⅵ指标对比表

2.3 换热流程优化

更换分馏塔顶冷介质,用塔顶油气加热冷低分油,通过PROII模拟,油气温度从156 ℃降至135 ℃,低分油从50 ℃升温至126 ℃。低分油回收了分馏塔顶热量1.09×106W。硫化氢汽提塔的进塔温度由216.4 ℃提高至219.8 ℃。这项优化回收分馏单元低温热,减少了脱硫化氢塔底蒸汽耗量,比回收低温热给热媒水用于装置伴热更直接,且目前装置伴热量充足。

目前装置硫化氢汽提塔底220 ℃粗柴油与分馏塔底270 ℃产品柴油换热。采用单台U型管换热器,管壳程介质流量差别不大,温升接近。换后粗汽油进塔温度245 ℃,柴油产品温度245 ℃,热量交换不充分。通过软件模拟,采用三台换热器串联使用,换热面积增大。换后粗汽油进塔温度252 ℃,柴油产品温度245 ℃。原单台换热器热负荷6.55×106W,改后3台总热负荷8.74×106W。这项优化回收分馏单元热量,直接用于分馏单元。降低蒸汽发生器的热负荷。优化前后换热流程见图4。

图4 优化前后换热流程图

3 结 论

本文运用PROⅡ软件模拟柴油加氢装置分馏单元,通过计算优化硫化氢汽提塔蒸气用量、分馏塔操作温度、换热流程。通过以上三处优化提高分馏单元热量利用率,在不提升再沸炉热负荷的情况下,提高产品分馏塔操作温度,提高柴油产品质量。