汽提条件对两段提升管催化裂化待生剂汽提过程的影响

2018-04-12刘熠斌孙晓昉陈小博杨朝合山红红

刘熠斌, 孙晓昉, 陈小博, 杨朝合, 山红红

(1.中国石油大学 重质油国家重点实验室, 山东 青岛 266580; 2.中海壳牌石油化工有限公司, 广东 惠州 516086)

催化裂化是重要的重油轻质化过程,在石油炼制工业中占据重要地位。汽提段是催化裂化反应-再生系统的重要组成部分。由提升管顶部旋风分离器分离出的待生剂在汽提段内通过水蒸气与待生剂的逆流接触,汽提出待生剂上吸附的油气,减少轻质产品的损失,降低焦炭产率,从而降低再生器的烧焦负荷[1-2]。待生剂夹带的油气约占进料量的2%~4%,包括催化剂颗粒间夹带的油气、催化剂孔道内吸附的油气和沉积的焦炭[3]。随着催化裂化原料的不断变重,这一比例不断增加。

汽提效率是衡量汽提段操作优劣的重要参数,是汽提段气-固接触状态的复杂函数。优化汽提段的结构与操作条件可以获得较高的汽提效率。传统的研究认为,汽提过程是物理过程,提高汽提效率主要是改善气-固接触状态,因此很多研究者通过数值模拟或者冷态实验研究了汽提段内的气-固接触行为,并通过引入内构件以改善气-固接触状态[4-9]。然而随着研究的不断深入,越来越多的研究者认识到,汽提不仅仅是物理过程,化学反应也起着重要作用,在汽提过程中同样存在催化裂化过程中的裂化、缩合、异构化等典型反应。Rivault等[10]认为,在汽提过程中有20%的焦炭可以进一步转化为轻质烃类。Gerritsen等[11]则发现,在500℃时,汽提时间从10 s增加到200 s,焦炭含量(质量分数)可以从1.5%降到0.7%。Magnox等[12]的研究表明,延长汽提时间可以使焦炭进一步石墨化。上述的研究都表明,汽提过程焦炭可以发生进一步的化学反应。汽提条件对汽提效率有着不同的影响规律。高亮等[13]的研究表明,温度越高,汽提效率越高,但是汽提时间和汽提蒸汽用量存在最佳值。Koon等[14]的研究也表明,延长汽提的时间可以进一步提高汽提效率。为了进一步提高汽提过程中的化学反应,研究者提出了化学汽提的方法,即在汽提段引入部分再生剂,提高汽提过程的温度和化学反应性能,也可以提高汽提效率[10,15]。

两段提升管催化裂化技术的两根提升管共用1个沉降器和汽提段,在提高轻质油收率、灵活调整柴/汽比方面具有明显优势。通常情况下,一段提升管进料为新鲜原料,二段提升管进料为回炼油和部分油浆。进料的不同导致两根提升管待生剂吸附的油气的质量和性质不同,但是两根提升管的待生剂在相同的环境下进行汽提,这势必造成两种待生剂汽提效率的差异。为了对比分析不同提升管的待生剂在汽提过程中的反应,在本研究中选择某炼油厂两段提升管催化裂化装置,在线取样获取一段提升管和二段提升管内的待生剂,通过模拟实验装置进行汽提过程模拟实验,分析汽提条件对汽提过程的产物分布及焦炭组成的影响,并对汽提后焦炭的化学组成进行了分析。

1 实验部分

1.1 工业装置在线取样

采用自行设计的在线取样器在中石油某炼油厂的两段提升管催化裂化装置的提升管顶部水平段取样以获取未汽提的待生剂。取样器由取样探针、旋分器、待生剂储罐、冷凝器、液收器和气体流量计组成。油-剂混合物经探针进入旋分器进行气-固分离,待生剂进入待生剂储罐,分离后的油气进入后续的冷凝和回收系统。该工业装置一段提升管进料为丙烷脱沥青油和少量常压渣油,二段提升管进料为回炼油和部分油浆;所采用的催化剂为LVR-60R重油催化裂化催化剂,其基本性质如表1所示。

表1 催化剂的基本性质Table 1 Properties of the catalyst

1.2 汽提实验

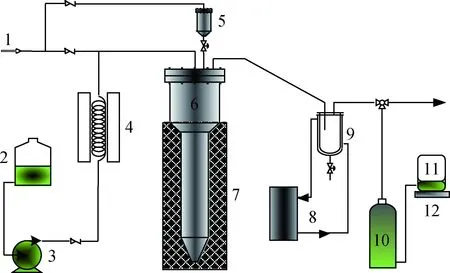

汽提实验在自行设计的模拟汽提实验装置上进行,流程如图1所示。该装置主要包括蒸汽发生系统、投料-汽提系统和汽提油气收集系统。汽提器上方设有待生剂投料器,投料器通过投料管与汽提器连通。投料通过投料器与反应器内部的压差实现。汽提蒸汽通过蒸汽管进入汽提器底部,当汽提器达到预定温度时,待生剂被投放到汽提器内进行汽提。汽提过程待生剂呈流化状态。汽提得到的液体产物经过冷凝后由液收器收集,液收器由循环制冷机制冷,制冷温度为-3℃。气体产物通过排水集气法进行收集。汽提后的待生剂冷却降温后从汽提器顶部倒出。

图1 汽提模拟实验装置流程示意图Fig.1 Schematic diagram of the simulation stripping unit1—N2; 2—Water tank; 3—Pump; 4—Steam generator;5—Spent catalyst tank; 6—Stripping reactor; 7—Furnace;8—Cooling pump; 9—Liquid receiver; 10—Gas collector;11—Water tank; 12—Scale

1.3 产物分析

模拟汽提实验过程中收集的气体产物通过Bruker 450 GC炼厂气分析气相色谱仪确定其组成,其中C5及以上组分划归汽油馏分;液体产物分离水分后通过Agilent 6890N 气相色谱仪进行模拟蒸馏分析,并按照汽油(<200℃)、柴油(200~350℃)和重油(>350℃)划分为不同馏分。汽提后的待生剂一部分通过HX-HW8B 型高频红外硫碳分析仪测定焦炭含量,一部分进行进一步处理分析。

根据文献[16]的方法,将汽提后的待生剂用CH2Cl2浸泡40 min,放入超声波发生器中振荡萃取,萃取完成后将萃取后的待生剂与溶剂混合过滤。将滤液收集后倒入蒸馏瓶中,加入一定量去离子水进行反萃取,除去水层,最后用旋转蒸发仪蒸发浓缩至1~2 mL,所溶解的可溶性积炭主要存在于催化剂的外表面,记为可溶性焦炭I。称取一定量的萃取后的待生剂放入塑料烧杯中,倒入氢氟酸将催化剂骨架溶解后,用去离子水洗涤、过滤,将滤饼收集,低温真空干燥后将滤饼放入锥形瓶中,加入CH2Cl2再次进行超声波萃取,将得到的萃取液进行过滤,滤液用旋转蒸发仪浓缩至1~2 mL,所溶解的可溶性积炭主要存在于催化剂的孔道内,记为可溶性焦炭II,滤饼记为不可溶焦炭。

将可溶性焦炭的CH2Cl2浓缩液采用Agilent 7980A/5975C气相色谱-质谱联用仪进行分析以确定组成。气相色谱-质谱联用仪采用的色谱柱型号为DB-5(30 m×250 μm×1 μm),柱箱初始温度为40℃,先以5℃/min的速率升到200℃,然后以10℃/min的速率升到300℃稳定5 min。进样口温度325℃,进样量0.2 μL,不分流进样。质谱EI源70 eV,离子源温度230℃,接口温度150℃,溶剂延迟3 min。

1.4 数据处理

汽提效率定义为汽提后气液产品占汽提前待生剂吸附物的比率。

测定汽提后待生剂上积炭质量m(单位g),第1次用CH2Cl2溶剂萃取后的待生剂上积炭质量m1(单位g),(m-m1)值即为可溶性焦炭I的质量。在HF溶解催化剂骨架后,用CH2Cl2溶剂再次提取可溶性焦炭II,溶液中剩余黑色固体不溶物即为不可溶焦炭,干燥后称重记为m2(单位g)。可溶性焦炭II的质量为(m1-m2)。为方便讨论,将焦炭各组成的质量换算成各自在单位待生剂上的质量分数w(单位%)。假设所用汽提后待生剂的质量为M(单位g),则:

2 结果与讨论

汽提的工艺条件对汽提效率影响显著。对于一种结构固定的汽提段,待生剂在汽提段内的停留时间是固定的,可以调整的汽提工艺参数包括汽提温度和汽提蒸汽用量,因此在本研究中固定汽提时间40 min。

2.1 汽提温度的影响

固定汽提蒸汽流量3.0 mL/min,汽提温度从470℃提高到530℃,考察汽提温度对汽提过程的影响。

2.1.1汽提温度对产物分布的影响

不同汽提温度下,一段提升管待生剂(Spent catalyst-1)和二段提升管待生剂(Spent catalyst-2)汽提的产物分布如图2所示。

图2 不同汽提温度下的产物分布Fig.2 Product distributions for stripping of spent catalysts at various temperatures(a) Spent catalyst-1; (b) Spent catalyst-2(1) Diesel; (2) Coke; (3) Heavy oil; (4) Gasoline; (5) LPG; (6) Dry gas Steam flow rate is 3.0 mL/min.

汽提过程中产物分布的变化主要受待生剂上吸附油气吸/脱附能力和反应能力的影响。温度越高,吸附烃类的脱附能力和反应能力越强。但是因为两段待生剂吸附油气性质的不同,使汽提过程产物分布随汽提温度的变化规律不同。一段提升管待生剂吸附的油气较轻,产物中以柴油馏分为主;二段提升管待生剂吸附的油气较重,产物中以重油馏分为主。在相同的温度条件下,随汽提温度的升高,一段待生剂汽提的柴油和汽油的产率逐渐降低,重油、干气和液化气产率逐渐升高;而二段待生剂汽提的重油、柴油和干气产率逐渐升高,汽油和液化气的产率逐渐降低,焦炭的产率则是先降低后增加。这是物理脱附和化学反应共同影响的结果。特别是二段待生剂上吸附油气以重油为主,其结焦倾向明显,若重油不能及时脱离待生剂,则随着温度升高会进一步发生缩合反应,组分变重,焦炭产率增加。

2.1.2汽提温度对汽提效率的影响

计算不同温度下两种待生剂的汽提效率,如图3 所示。

从图3可以看出,两段提升管待生剂的汽提效率随汽提温度的变化趋势一致,但是一段待生剂的汽提效率明显高于二段待生剂,而且一段待生剂汽提效率受温度的影响较小。这种差异主要是由一、二段待生剂吸附油气的性质决定的。二段待生剂吸附油气以重油馏分为主,具有高沸点、难挥发的特点,增加了汽提难度,因而在相同汽提温度下,一段待生剂的汽提效率高于二段待生剂。在510℃时,两段待生剂的汽提效率最高,一段待生剂为77.1%,二段待生剂为73.5%。当温度继续升高时,化学反应逐渐加剧,吸附重油的缩合生焦反应增加,因而得到的汽提油气减少,汽提效率下降。

图3 不同汽提温度下的汽提效率Fig.3 Comparison of stripping-efficiency atvarious temperatures(1) Spent catalyst-1; (2) Spent catalyst-2

2.1.3汽提温度对焦炭组成的影响

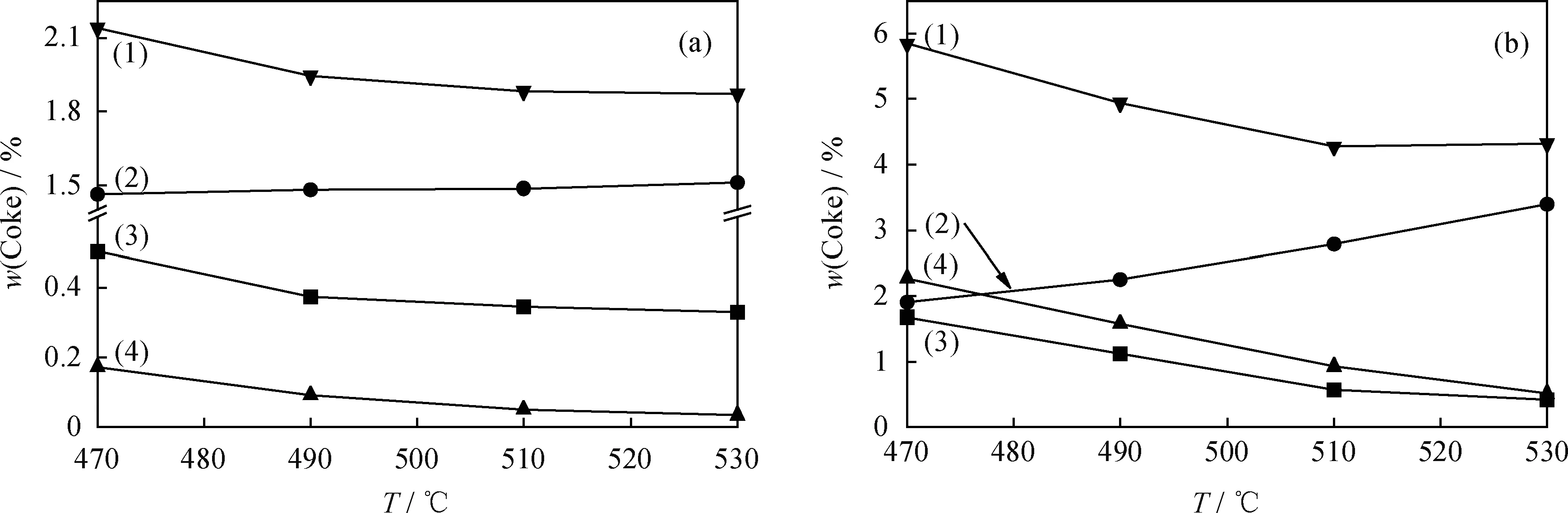

将汽提后的待生剂通过CH2Cl2超声波萃取分为可溶性焦炭I(Soluble coke I)、可溶性焦炭II(Soluble coke II)和不可溶焦炭(Insoluble coke)。分别计算不同类型的焦炭在汽提后待生剂上的含量,结果如图4所示。

图4的结果表明,汽提后的二段待生剂焦炭含量远高于一段待生剂,这主要是由于原料反应性能的差异引起的。在一段待生剂上,外表面吸附的可溶性焦炭(可溶性焦炭I)含量要高于孔道内的可溶性焦炭(可溶性焦炭II)含量;而在二段待生剂上,外表面吸附的可溶性焦炭含量要低于孔道内的可溶性焦炭含量。一段提升管原料因其裂化性能好,产生的焦炭以催化焦为主;而二段提升管进料为回炼油、油浆,组分重,沸点高,吸附能力强,裂化性能差,使得稠环芳烃优先吸附在催化剂孔道内,生产大量附加焦。

图4 不同汽提温度下不同类型的焦炭含量Fig.4 Comparison of coke content on stripped spent catalyst at various temperatures(a) Stripped spent catalyst-1; (b) Stripped spent catalyst-2(1) Total coke; (2) Insoluble coke; (3) Soluble coke I; (4) Soluble coke II

无论是一段待生剂还是二段待生剂,随着汽提温度的升高,不可溶焦炭的含量逐渐增加,而可溶性焦炭的含量逐渐降低,汽提温度对二段待生剂焦炭的组成影响更为显著。一段待生剂的焦炭始终以不可溶焦炭为主,可溶性焦炭主要存在于待生剂的外表面,孔道内吸附的可溶性焦炭较少。当汽提温度升高到530℃时,孔道内几乎不再有可溶性焦炭。二段待生剂的焦炭组成则不同。汽提温度470℃时,不可溶焦炭含量低于孔道内的可溶性焦炭。但当汽提温度达到530℃时,不可溶焦炭质量分数升高到约3.4%,孔道内的可溶性焦炭下降到0.41%。但是当温度高于510℃时,焦炭的产率几乎不变,因此在汽提过程中必然存在可溶性焦炭向不可溶焦炭转变的过程。这符合Snape等[17]所提出的汽提过程中焦炭的反应路径。

2.2 汽提蒸汽量的影响

固定汽提温度510℃,改变汽提蒸汽的流量,考察汽提蒸汽的用量对汽提过程和焦炭组成的影响。

2.2.1汽提蒸汽量对产物分布的影响

不同蒸汽流量下,一、二段待生剂汽提产物分布如图5所示。

图5 不同蒸汽流量下的产物分布Fig.5 Product distributions for stripping of spent catalysts at various steam flow rates(a) Spent catalyst-1; (b) Spent catalyst-2(1) Diesel; (2) Coke; (3) Heavy oil; (4) Gasoline; (5) LPG; (6) Dry gasT=510℃

由图5可知,随蒸汽流量增大,一段待生剂汽提的重油、柴油收率逐渐增加,汽油、液化气、干气和焦炭产率逐渐降低;二段待生剂汽提的重油收率逐渐增加,其他产物的收率逐渐降低。因为一段待生剂吸附油气中含有较多的柴油,而且吸附重油的转化能力也比较强,因此柴油的收率逐渐增加。由于蒸汽量增加,缩短了脱附油气在汽提器内的停留时间,使脱附油气的二次反应减少,汽油、液化气、干气等二次反应产物产率降低。

2.2.2汽提蒸汽量对汽提效率的影响

计算不同蒸汽流量下两种待生剂的汽提效率,如图6所示。

图6 不同蒸汽流量下的汽提效率Fig.6 Comparison of stripping-efficiency atvarious steam flow rates(1) Spent catalyst-1; (2) Spent catalyst-2

蒸汽流量增大,可以降低催化剂空隙及孔道内已脱出油气的分压,有利于吸附油气的脱附,减少重油缩合生焦趋势。由图6可以看出,当一段待生剂汽提蒸汽流量超过3.0 mL/min,二段待生剂汽提蒸汽流量超过4.0 mL/min时,两种待生剂的汽提效率几乎不再发生变化,这说明因为一、二段待生剂吸附油气的性质和数量不同,达到完全汽提所需要的蒸汽量有较大差异。

2.2.3汽提蒸汽量对焦炭组成的影响

不同蒸汽流量下汽提后待生剂上的焦炭含量如图7所示。

由图7可以看出,一段焦炭含量低于二段焦炭含量,并且随蒸汽流量增加,二段待生剂焦炭含量降低幅度大于一段待生剂,这说明蒸汽汽提对于降低二段待生剂焦炭效果优于一段待生剂。因为二段未汽提待生剂吸附油气量特别是重油含量远高于一段,蒸汽流量增大可以显著降低待生剂上重油含量,从而可以降低焦炭生成量。在汽提温度相同的条件下,提高蒸汽流量,不可溶焦炭的含量基本不发生变化,而可溶性焦炭含量明显下降,说明通过提高蒸汽流量降低待生剂焦炭的主要原因是吸附在催化剂外表面和孔道内的可溶性焦炭被置换和发生反应。

图7 不同蒸汽流量时不同类型的焦炭含量Fig.7 Comparison of coke content on stripped spent catalyst at various steam flow rates(a) Stripped spent catalyst-1; (b) Stripped spent catalyst-2(1) Total coke; (2) Insoluble coke; (3) Soluble coke I ; (4) Soluble coke II

2.3 汽提后待生剂上可溶性焦炭的化学组成

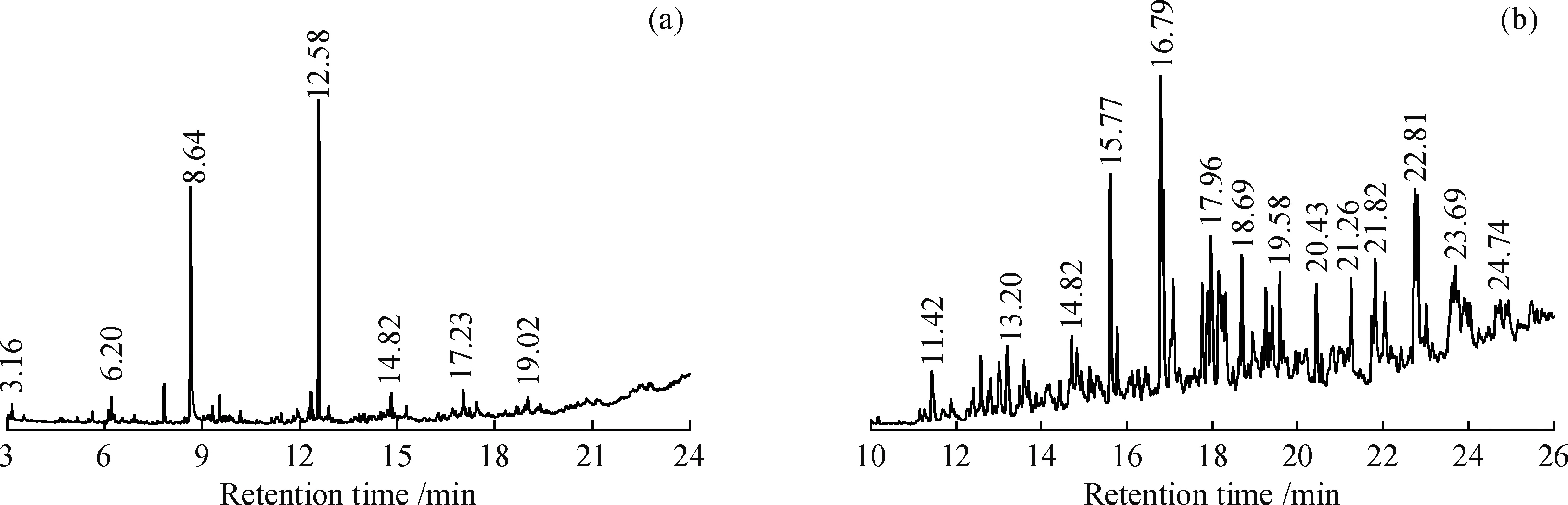

将汽提温度510℃、蒸汽流量3.0 mL/min时得到的待生剂的可溶性焦炭I和可溶性焦炭II的CH2Cl2浓缩液进行GC-MS分析。图8和9分别为一段待生剂和二段待生剂可溶性焦炭的GC-MS色谱图,表2和表3分别对应主要色谱峰的归属。

由表2可以看出,一段待生剂可溶性焦炭I和可溶性焦炭II组成差别较大。可溶性焦炭I中主要的是含氧的芳香类化合物和长链烃,可溶性焦炭II则以2~5环的稠环芳烃为主。可溶性焦炭I主要是催化剂外表面吸附的可汽提焦,通过延长汽提时间及增大汽提蒸汽流量可以进一步改善汽提效果。可溶性焦炭II主要位于催化剂孔道内,具有更高的缩合度。表3的结果则表明,二段汽提后待生剂上的可溶性焦炭主要为环数不同的芳烃类化合物,并且外表面的可溶性焦炭和孔道内的可溶性焦炭缩合度相差不大。稠环芳烃是生焦过程的中间产物,二段待生剂上可溶性焦炭的环数要多于一段待生剂,其在汽提过程中形成积炭的趋势要高于一段。在二段提升管的进料中,三环、四环的稠环芳烃比例很高,因此吸附在催化剂上进一步缩合的比例也比较大。

图8 一段提升管汽提后待生剂可溶性焦炭GC-MS谱图Fig.8 GC spectra of soluble coke on stripped spent catalyst-1(a) Soluble coke I; (b) Soluble coke II

图9 二段提升管汽提后待生剂可溶性焦炭GC-MS谱图Fig.9 GC spectra of soluble coke on stripped spent catalyst-II(a) Soluble coke I; (b) Soluble coke II

表2 图8中主要色谱峰归属Table 2 Assignment of the chromatography peaks in Fig.8

表3 图9中主要色谱峰归属Table 3 Assignment of the chromatography peaks in Fig.9

3 结 论

(1)汽提温度的增加和蒸汽流量的增大均可以提高汽提效率,影响产物分布,但是汽提效率存在最大值。要达到最高的汽提效率,两段提升管的待生剂所需的汽提温度相同,但是二段待生剂需要更高的蒸汽流量。

(2)因两段提升管待生剂吸附的油气不同,汽提条件对汽提产物和汽提后焦炭组成的影响不同。汽提后待生剂上的焦炭以不溶于CH2Cl2的硬焦为主,且随着汽提温度的升高,二段待生剂上可溶性焦炭向不可溶焦炭的转化加剧。

[1] MCCARTHY S J, RATERMAN M F, SMALLEY C G, et al. Refinery improves FCC yields using latest process technologies[J].Oil Gas J, 1997, 95(33): 56-59.

[2] MCKEEN T, PUGLSEY T. Simulation and experimental validation of a freely bubbling bed of FCC catalyst[J].Powder Technol, 2002, 129(1-3): 139-152.

[3] 陈俊武, 许友好. 催化裂化工艺与工程[M].第三版. 北京: 中国石化出版社, 2015.

[4] 张永民, 卢春喜, 时铭显. 催化剂汽提器内气固传质特性的研究[J].高校化学工程学报, 2004, 18(4): 409-413. (ZHANG Yongmin, LU Chunxi, SHI Mingxian. Study on the gas-solid mass transfer performance in catalyst stripper[J].Journal of Chemical Engineering of Chinese Universities, 2004, 18(4): 409-413.)

[5] GAO J S, CHANG J, LAN X Y, et al. CFD Modeling of mass transfer and stripping efficiency in FCCU strippers[J].AIChE J, 2008, 54(5): 1164-1177.

[6] LIU Y J, LAN X Y, XU C M, et al. CFD simulation of gas and solids mixing in FCC strippers[J].AIChE J, 2012, 58(4): 1119-1132.

[7] VELUSWAMY G K, UPADHYAY R K, UTIKAR R P, et al. Hydrodynamic study of fluid catalytic cracker unit stripper[J].Ind Eng Chem Res, 2013, 52(12): 4660-4671.

[8] ZHANG Y M, GRACE J R, BI X T, et al. Effect of louver baffles on hydrodynamics and gas mixing in a fluidized bed of FCC particles[J].Chem Eng Sci, 2009, 64(14-15): 3270-3281.

[9] HEDRICK B W, NGUYEN T K T. Stripping process with disproportionately distributed openings on baffles: US, 7118715[P].2006.

[10] RIVALT P, NEVICATO D, PITAULT I, et al. Coking and chemical stripping of FCC catalysts in a MAT reactor[J].ACS Div Pet Chem Prepr, 1996, 41(2): 422-427.

[11] GERRITSEN L A, WINJGARDS H N, VERWOERT J. Cyclic deactivation. A novel technique to simulate the deactivation of FCC catalyst in commercial units[J].Catal Today, 1991, 11(1): 61-72.

[12] MAGNOUX P, GUISENT M. Coking and deactivation of zeolites: Influence of the pore structure[J].Appl Catal, 1989, 54(1): 1-27

[13] 高亮, 董孝利, 金文琳. 催化裂化家族工艺待生催化剂汽提过程的研究[J].石油炼制与化工, 1999, 30(11): 22-27. (GAO Liang, DONG Xiaoli, JIN Wenlin. Study on spent catalyst stripping in FCC family technologies[J].Petroleum Processing and Petrochemicals, 1999, 30(11): 22-27.)

[14] KOON C L, AKBAR F, HUGHES R, et al. Development of an experimental protocol to evaluate FCC stripper performance in terms of coke yield and composition[J].Chem Eng Res Des, 2000, 78(5): 738-744.

[15] WANG G, WEN Y S, GAO J S, et al. On-site sampling at industrial fluid catalytic cracking strippers and laboratory-scale experiments on chemical stripping[J].Energy & Fuels, 2012, 26(6): 3728-3738.

[16] 张雪静, 徐广通, 郑爱国. FCC催化剂上积炭组成及形态分析[J].石油学报(石油加工), 2012, 28(1): 60-64. (ZHANG Xuejing, XU Guangtong, ZHENG Aiguo. Analysis of coke compositions and state of FCC catalysts[J].Acta Petrolei Sinica (Petroleum Processing Section), 2012, 28(1): 60-64.)

[17] SNAPE C E, TYAGI Y R, DIAZ M C, et al. An experimental protocol to evaluate FCC stripper performance in terms of coke yield and composition[J]. Stud Surf Sci Catal, 2001, 134: 239-250.