氮气环境下加氢催化剂卸剂作业安全风险分析及对策

2020-07-09陈栓洲

陈栓洲

(中国石化扬子石油化工有限公司,江苏 南京 210048)

加氢催化剂在生产过程中,会附着较多的硫化亚铁,在卸剂过程中如果遇氧气极易发生自燃并引发火灾、爆炸等安全生产事故,对作业人员和反应器等设备设施造成伤害或损坏,石化系统内因硫化亚铁自燃引发的生产安全事故时有发生[1-2]。因此目前加氢催化剂卸剂作业过程一般采用氮气保护,有效避免硫化亚铁自燃带来的安全风险。但由于整个作业过程作业人员一直处于高浓度氮气环境中,如果采取的安全措施不全面或落实不到位,极易发生氮气窒息死亡事故,需要采取严密的安全措施进行防范。

1 卸剂过程中存在的安全风险

1.1 卸剂作业过程中的危险有害因素

(1)硫化亚铁

硫化亚铁在常温下就可以与氧发生反应,在石油炼制塔设备内表面及内填料都会产生硫化亚铁,在停工维修过程中,设备及填料与氧接触,硫化亚铁会因反应放热温度不断上升,很容易造成自燃。研究表明:少量水的引入会导致硫化亚铁的起始自热温度降至常温,从而使硫化亚铁在常温下也能自热和自燃。但含一定量水(60%以上)的硫化亚铁起始自热温度比干燥硫化亚铁大大降低,相对湿度和空气流量增大均使硫化亚铁的自热性能增强,含油污硫化亚铁的自燃温度甚至可降低至120 ℃[3]。

(2)氮气

空气中氮气含量过高,使吸入气氧分压下降,引起缺氧窒息。吸入氮气浓度不太高时,患者最初感胸闷、气短、疲软无力;继而有烦躁不安、极度兴奋、乱跑、叫喊、神情恍惚、步态不稳,称之为“氮酩酊”,可进入昏睡或昏迷状态。吸入高浓度氮气,患者可迅速昏迷、因呼吸和心跳停止而死亡。

(3)可燃气

当反应系统进行热氢吹扫、循环降温、氮气置换等工艺过程中,由于吹扫、降温、置换的时间不够、工艺条件未达到要求等原因,反应器内的瓷球、催化剂还会吸附有一定量的烃类、氢气、硫化氢、羰基金属化合物等可燃气体。系统中可燃气和空气混合深度达到爆炸极限时,在作业过程中遇静电释放、金属撞击火花、不防爆电气设备等点火源时易发生爆炸事故。

(4)硫化氢

具典型的臭蛋味,低浓度硫化氢人体嗅觉可闻,随着浓度增加,嗅觉疲劳导致人体不能闻到气味。人员吸入一定浓度的硫化氢后在数十秒内发生昏倒,吸入高浓度硫化氢会全身肌肉痉挛,发生“触电”样死亡。反应器内的瓷球、催化剂会吸附一定量的硫化氢,当在反应器内作业过程中,硫化氢等有毒气体不断挥发,如作业人员气防器材使用不当,将导致作业人员中毒事故。

(5)高温

反应器内温度一般高于人体温度,在作业过程中如果氮气供应量不足,催化剂床层会不断升高,作业人员长时间在高温环境中工作,易发生中暑、过度疲劳等情况。

1.2 作业过程中安全风险

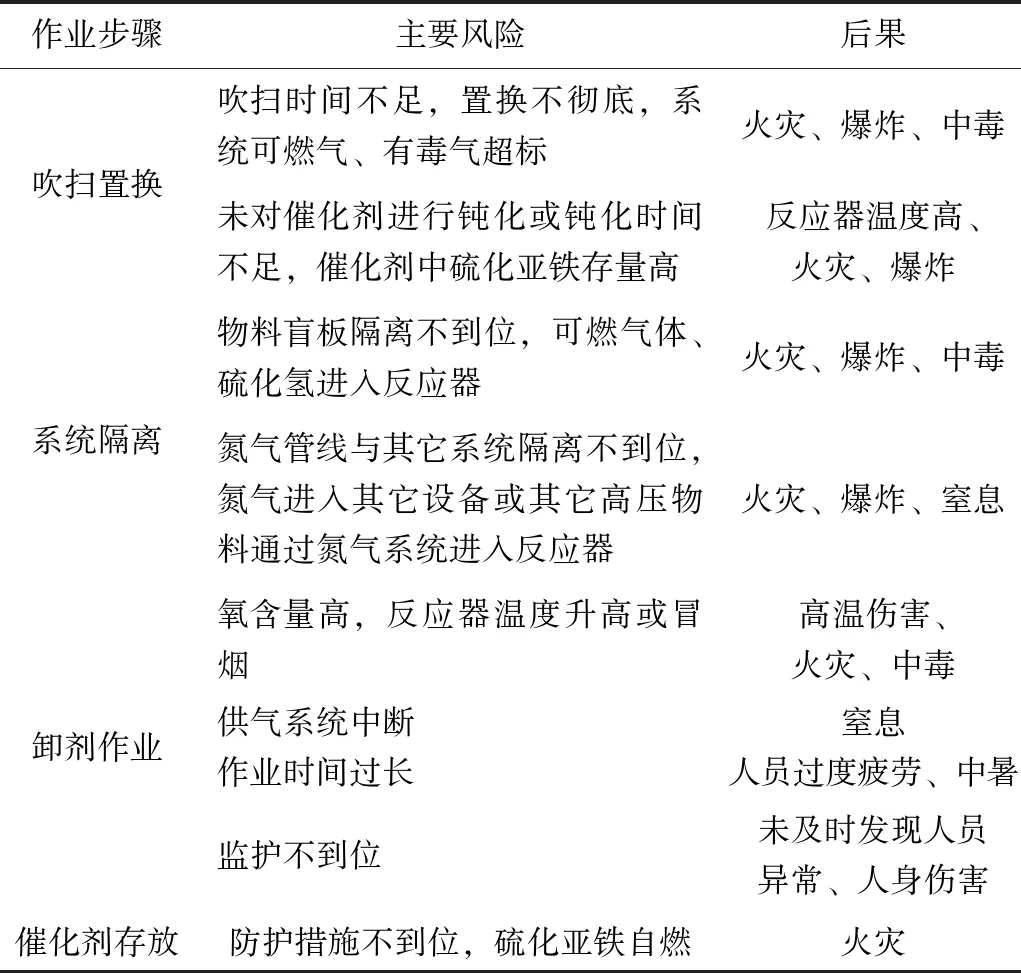

将作业过程按吹扫置换、系统隔离、卸剂作业、催化剂存放四个主要步骤进行JSA分析,各阶段存在的主要安全风险见表1。

表1 卸剂作业过程中存在的主要风险

2 采取的作业安全措施

2.1 吹扫置换阶段

保证系统蒸煮和吹扫置换时间,确保经吹扫置换后系统内无残存物料,可燃气和硫化氢等浓度达到安全交出检修标准,经处置后系统中可燃气体浓度应小于0.5%(v/v),硫化氢浓度应低于10 mg/m3,氧含量应<0.5%(v/v),反应器内温度应<50 ℃。制定吹扫置换方案时要重点关注各管线的盲端和吹扫线路,避免吹扫过程中出现吹扫不到的部位和死角。

为减少催化剂中硫化亚铁含量,有条件的情况下要对催化剂进行钝化处理,尽量减少催化剂中硫化亚铁存量,钝化是防止硫化亚铁自燃的本质安全措施。

2.2 系统隔离阶段

如果盲板隔离不到位,其它系统的物料或空气可能串入反应器中,形成火灾、爆炸和中毒等风险。因此要事先编制盲板隔离方案,绘制盲板图,抽堵过程应专人现场确认位置,抽堵作业完毕应由另一人进行复核。要重点对氮气线盲板隔离情况进行检查确认,氮气管线用气点多,与各系统连接部位多,如果隔离不到位,氮气会通过阀门进入其它系统,造成意外窒息事故,其它系统的高压物料也有可能通过氮气系统串入到反应器中,因此对氮气系统的隔离要格外关注,要逐条管线进行摸查确认。

盲板抽堵过程中要重点防止硫化氢中毒事故的发生。长时间使用的阀门会存在关闭不严或轻微内漏的情况,抽堵盲板过程中,少量泄漏的含硫化氢物料就能造成严重的急性中毒或死亡事故,石化系统内已有类似的事故教训。因此抽堵盲板作业过程中,作业人员应佩戴空气呼吸器和便携式硫化氢报警仪,及时发现泄漏并进行应急处置。

2.3 卸剂过程

在氮气环境下作业,对作业人员专业素养要求高,作业过程需要使用的专用工具和设备多[4-5],为确保作业安全高效,一般应委托长期从事无氧环境作业的专业公司进行卸剂作业。

为确保反应器内不发生硫化亚铁自燃,防止作业过程中反应器内温度升高,应采用高纯度(99.5%) 的氮气进行保护。反应器顶盖打开之后,应始终保持氮气的持续供给,保证反应器始终处于微正压状态。氮气进气口应选择合理位置,防止氮气在反应器内走短路和可燃气体在反应器死角积聚。

作业人员供气系统可靠性是保证作业安全的最主要措施。供气系统要采用两路供电,现场配备应急发电机,当一条供电线路发生故障时,能迅速切换到另一路供电;供气系统上要设置储气罐,供气系统发生故障时能保证供气不立即中断;每名作业人员应配备单独的供气管并设置呼吸状况监测,确保某个作业人员供气管出现问题时不影响其他人员的正常使用,也便于监护人员及时发现作业人员异常情况;每个作业人员应配备一台备用供气瓶,供气时间不低于20分钟,当供气系统出现故障时作业人员能有足够时间安全逃生。

由于反应器在卸剂过程中是开口状态,作业过程中难免有少量空气进入到反应器中,因此要对反应器温度进行不间断监控,发现反应器床层明显升温时,要通过增加氮气供气量和加入干冰等方式减少氧含量并给予降温,保障作业环境安全。为保证反应器内氮气微正压环境,应在反应器顶部开口位置设置飘带等方式检测反应器出口气体流向和大致流量,并及时调整氮气供给量。

反应器内作业环境差,温度高,作业人员易疲劳,因此一般应采用多个作业班组进行轮换的方式进行作业,并根据作业人员身体状况及时调整作业时长。为防止作业过程中作业人员相互影响、供气管发生纠缠等情况,并保证应急状态下人员安全撤离,同一时间内反应器内作业人数一般不应超过3人。

要加强作业过程监护,作业应实行双监护,施工单位监护人员应在反应器入口处监护,为防止高处坠落和氮气窒息,其监护过程中应全程系挂安全带,佩戴供气面罩;甲方监护人应在反应器旁安全位置进行监护,重点对整现场作业状况和施工单位监护人履职情况进行监督,应佩戴便携式氧含量报警仪,防止从反应器逸出的氮气造成窒息;监护人员还应配备便携式可燃气和硫化氢报警仪,监测反应器周边环境状况,催化燃烧型可燃气报警仪需要在有氧条件下才能工作,因此不能用于反应器内可燃气浓度的监测。

为强化作业过程监控,要建立反应器内、外视频监控系统和实时通话系统,每名作业人员、施工方监护人、监控室人员都应配备通话器。施工单位应安排专人对供气系统运行情况、作业人员呼吸状况以及现场情况进行不间断监控,及时发现和处置异常情况。

应制定作业应急处置措施,重点针对氮气供应中断、作业人员供气中断以及发生火灾、中毒事故时如何处置,人员如何撤离制定相关的应急预案。现场应安排专业气防和医护人员待命,及时处置突发状况。

2.4 催化剂存放

卸出的废催化剂应按照环保要求尽快进行合法处置,尽量不在现场存放,必须存放时应与可燃物、设备设施保持一定的安全距离。要采用加干冰、喷水降温等安全措施防止自燃,。现场要准备好灭火蒸汽、水管和灭火器等应急器材,并安排专人值守或纳入班组巡检管理,及时发现自燃情况并采取灭火措施。

3 结 论

加氢催化剂卸剂过程中存在硫化亚铁自燃、氮气窒息、可燃气爆炸、硫化氢中毒等有害因素和安全风险,通过JSA分析识别各阶段存在的主要风险,采取针对性安全措施并严格作业过程监管后,作业安全可以得到保障,避免安全事故的发生。