基于Fluent的拉瓦尔喷嘴雾化特性数值模拟

2020-06-18赵向锋陈绍杰

赵向锋,陈绍杰

(华北科技学院,北京 东燕郊 065201)

0 引言

煤矿粉尘能够引起瓦斯煤尘爆炸事故和尘肺病,因此粉尘防治一直是煤矿安全生产和职业健康工作的重点[1]。喷雾降尘是粉尘防治的重要技术措施,喷雾质量的高低,很大程度上取决于喷嘴,在诸多种类的喷嘴中,压力旋流喷嘴以其结构简单、喷淋效果及雾化性能好、成本低等特点得到广泛应用。但是其不足之处也很明显,如浪费水资源、喷头频繁更换等问题日益严重。

基于拉瓦尔效应的超音速气水喷嘴是新型喷嘴的重要研究方向。Hatta等[2]采用数值模拟方法,研究了稳态和准一维条件下气体在拉瓦尔喷管内的流动特性。Odenthal等[3]进一步分析了稳态条件下气体流动的可压缩特性。李强等[4]研究了不同压力及环境温度条件氧气在拉瓦尔喷管内外的射流行为,并获得了射流核心长度与压力的定量关系。杨超等[5]研究认为采用拉瓦尔式阀芯的喷嘴能够产生超音速气流,对增大气液两相速度差有明显效果。高全杰等[6]采用数值模拟方法研究超音速喷嘴流场,表明喷嘴内气流经历的是减压增速降温的膨胀过程。程江峰等[7]研究认为随着进气压强增大,超音速喷嘴雾化流场内激波不断外移,并确定了内喷管加速特征曲线。目前超音速雾化喷嘴广泛应用于冶金、内燃机油喷雾化等方面[8-10]。煤矿井下超音速气水两相喷雾降尘机理研究不够深入。

为提高煤矿井下喷雾降尘效果,需设计满足不同工况要求的喷头,本文采用Fluent软件对拉瓦尔气——水喷嘴内、外流场的喷雾性能进行了模拟分析,能够为气水喷嘴的结构和工艺参数优化设计与现场应用提供参考。

1 拉瓦尔喷嘴雾化模型及机理

1.1 拉瓦尔喷嘴气液耦合数学模型

针对拉瓦尔式气水两相喷嘴,液体进入腔体室中被气流吹散,经过两次液滴破碎过程后,气液混合体从喷嘴另一端喷出,此过程是气液两相流动过程,选择VOF模型对喷嘴内外流场进行模拟。VOF模型是欧拉多相流模型一种,若某个计算区域单元内的某流体体积分数取为0,则该单元内无该流体,反之体积分数取为1,代表只有该流体。本文计算区域共有三个超音速喷嘴收缩段、扩张段、喷嘴外流场,因此方程组如下:

连续性方程:

(1)

动量方程:

(2)

体积分数方程:

(3)

其中:

ρ=Fρ1+(1-F)ρ2;ui=Fui1+(1-F)ui2

(4)

式中,ρ为密度,kg/m3;F为体积分数;i,j为张量指标;u为流速。

1.2 喷嘴雾化机理影响分析

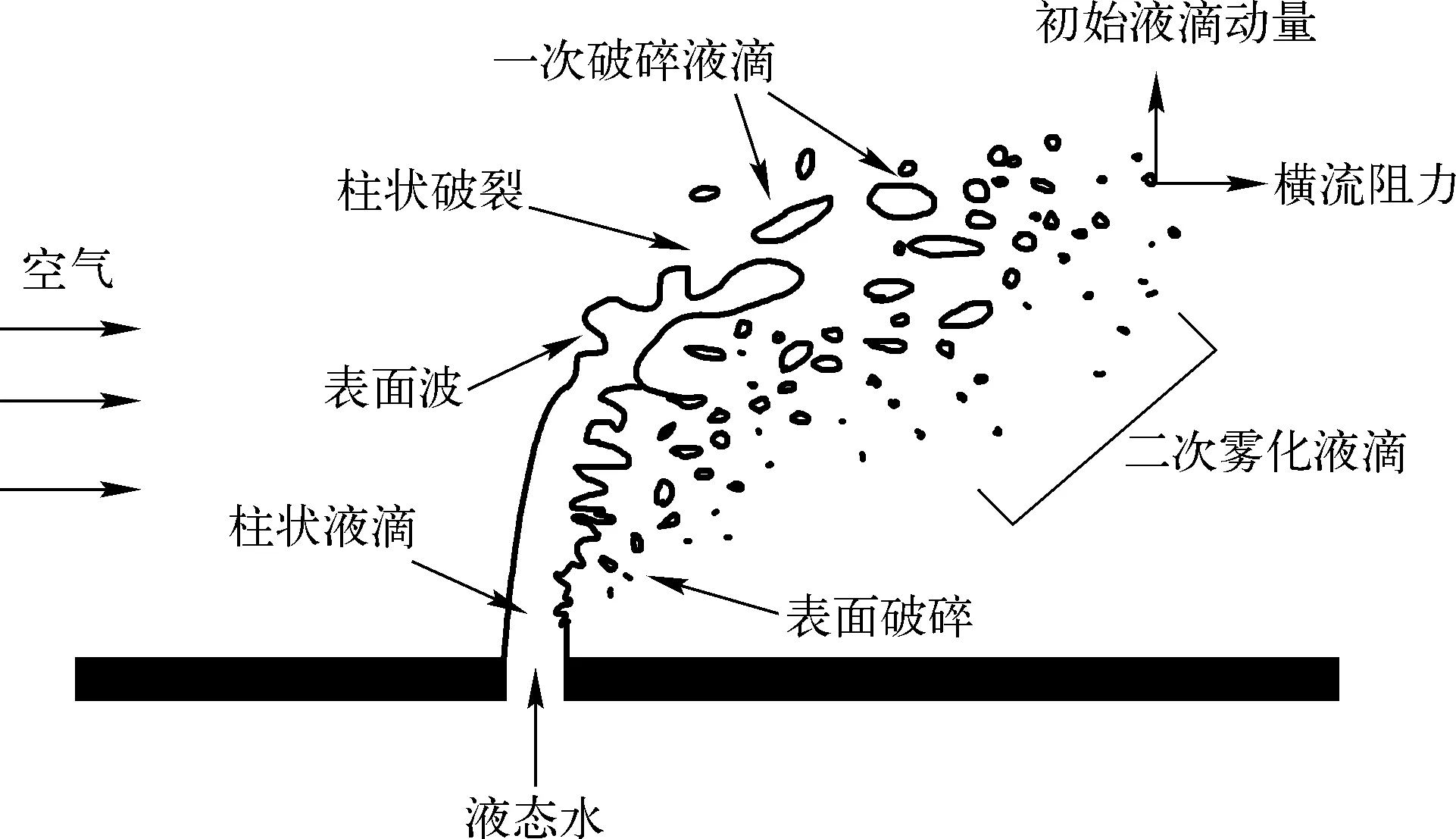

流体湍流模型选用重整化群k-ε模型(RNG k-ε模型),该模型考虑液滴破碎情况,主要为一次雾化。一次雾化是液柱破碎为液丝或者大颗粒液滴的过程。在喷雾过程划分中,雾化指的是液柱破碎为液丝或者大液滴的过程,如图1。

图1 横向气流中射流破碎机理

目前,Rayleigh-Taylor(简称R-T模型)是运用最普遍的雾化模型。R-T模型是通过最不稳定波増长来确定液膜破碎程度与时间,增长最快R-T波波长(衡量喷嘴雾化效果重要指标)为:

(5)

式中,ap液膜加速度;C1为依赖于喷头几何形状的参数。由R-T破碎产生的子液滴的半径为:

r=AR-T/2

(6)

式中,δ为液滴的表面张力系数;ρg为环境气体的密度;ρl为液滴密度。

由式(1)~(5)可知:液态水在气液两相混合流中所占体积分数、气液体密度与表面张力均对雾化程度造成影响。

2 喷嘴三维模型与网格划分

2.1 物理模型

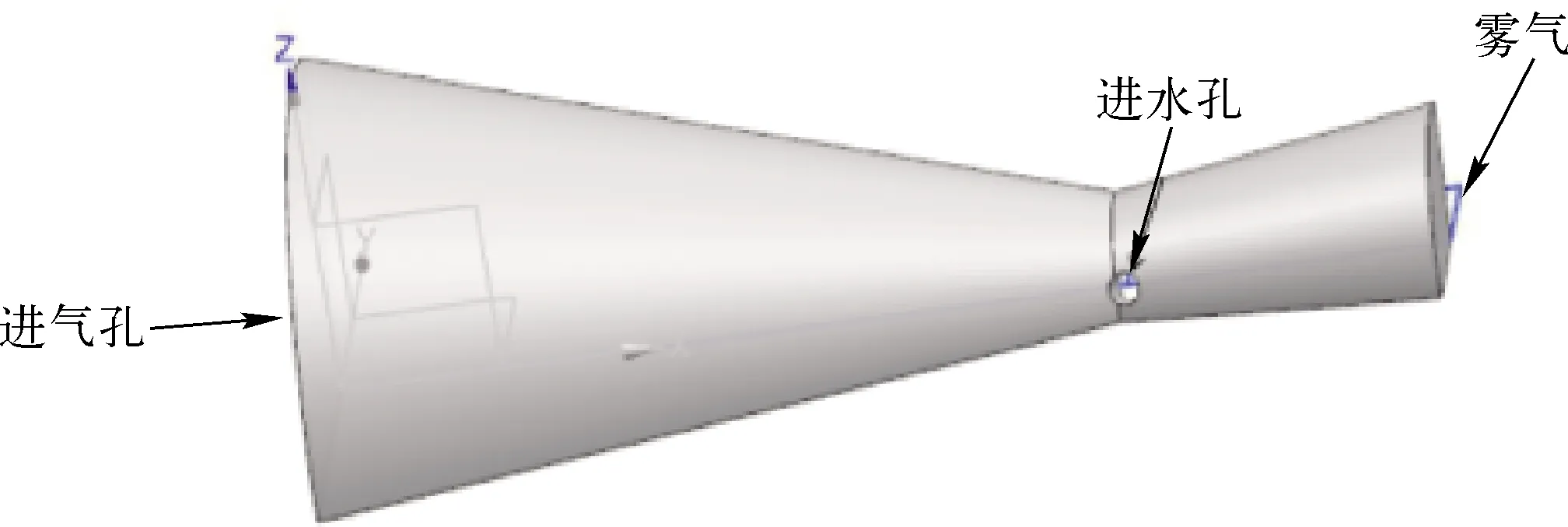

如图2所示,喷嘴进气孔处接入数倍大气压,高压气体经拉瓦尔式结构后速度瞬间变大,在喉管处超过一倍音速。同时,在喉管处设置进水孔,液滴瞬间被高速气流破碎,经过一次雾化后形成细微雾滴,最终在出口处形成与粉尘碰撞、结合的小雾滴。因此采用维托辛思基曲线设计收缩段轮廓,同时为了避免粉尘反方堵塞喷嘴,扩张段锥角不宜太小,为避免摩擦磨损、涡流损失等,整体轮廓采用流线型设计。

2.2 网格划分

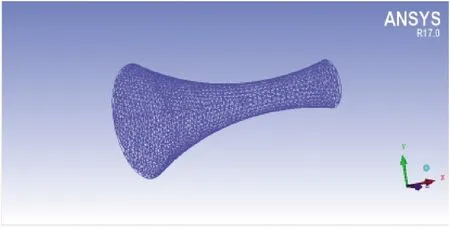

拉瓦尔喷嘴采用专业三维绘图软件UG绘制,之后将喷嘴图导入ANSYS Fluent中进行网格划分如图3所示。实际的雾化区域源头在喷嘴出口处,因此喷嘴外流场模型选取喷嘴出口处长2 m,直径1 m的圆柱体空间,作为模拟分析与测定的计算域。为使模拟条件与井下实际更接近,对图2中进气与进水孔的物理参数均与井下匹配。喷嘴网格的划分以六面体为主,进水孔处采用加密处理;外流场计算域网格划分采用四面体,部分边界域适当加密。网格总数约为20万个。

图2 拉瓦尔喷嘴三维模型简图

图3 拉瓦尔喷嘴网格划分图

3 边界条件及求解方法

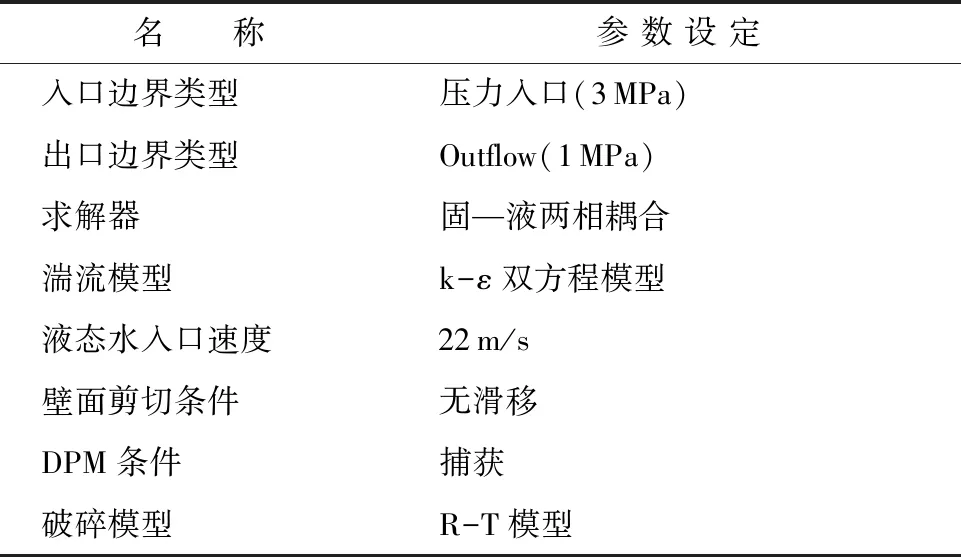

采用Fluent软件中基于欧拉-拉格朗日方法的离散相模型模拟喷雾效果,喷雾介质为水与空气,混合流采用VOF模型,空气设为初相,液态水为第2相,外部环境设为标准大气压。进口边界条件将2个进气、进液口均设置为速度入口,并将进气口边界条件设置为压力进口,压力为3个标准大气压,并将出口空气相回流比设置为1,壁面采用标准壁面。对于喷嘴流场的计算采用三维分离式非稳态求解器,压力与速度耦合方式采用 Simple算法,方程的离散格式中,压力项选择Presto,体积分数项选择Geo-Reconstruct,其他的湍动能、动量方程均采用二阶迎风格式。用Rayleigh-Taylor(简称R-T模型)模型描述液滴的破碎现象。根据掘进工作面的实际情况并结合数学模型和FLUENT的模拟方法,确定数值模拟的各参数及边界条件如表1。

表1 边界条件设定

4 模拟结果与分析

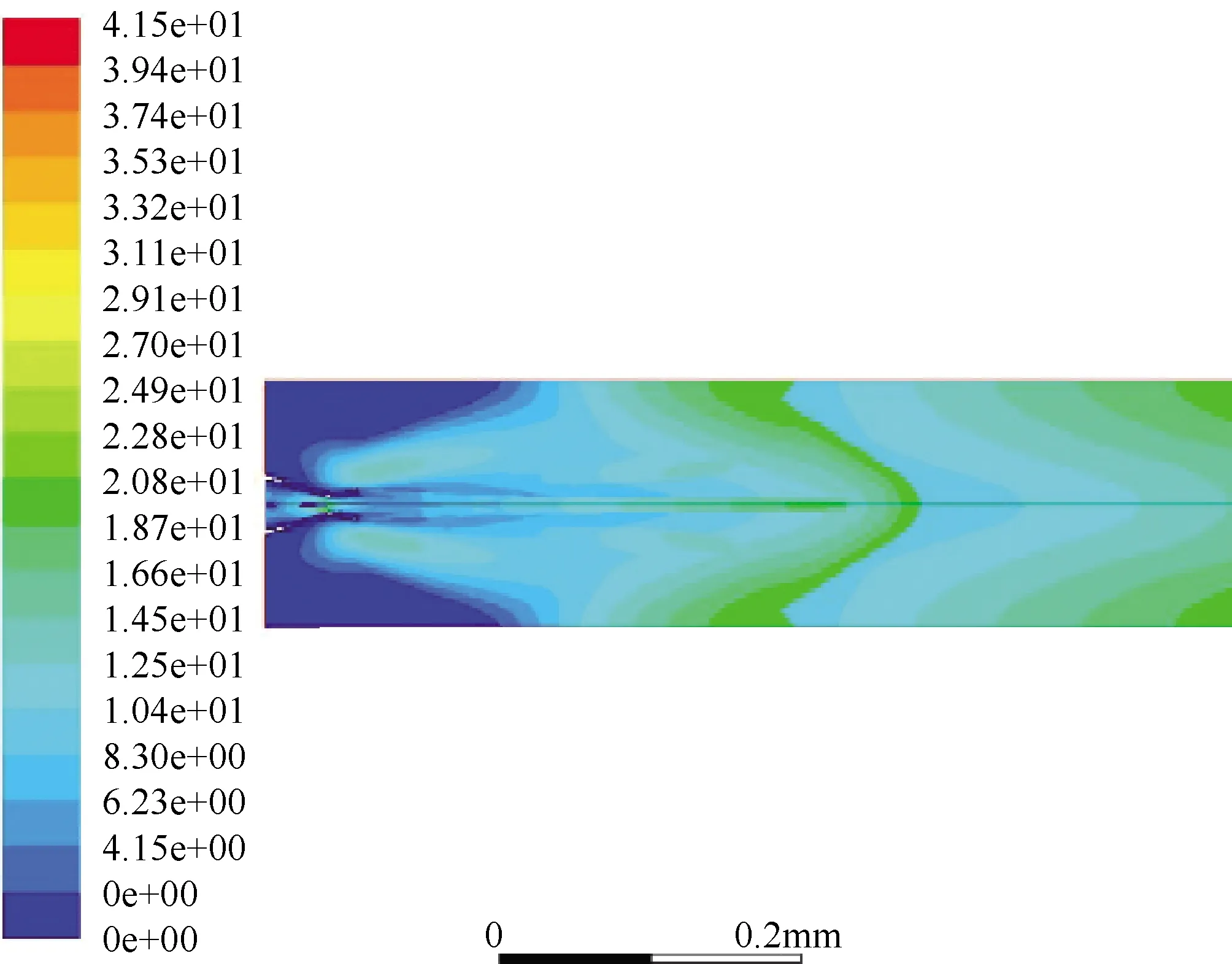

4.1 喷嘴的流动特征图

图4为喷嘴的液滴粒子在计算域空间中的分布范围图,可表征拉瓦尔式喷嘴整个流动过程、雾滴速度以及最大分布范围。同时,也清晰的看出喷雾范围远远超过喷嘴出口处长2 m,直径1 m的计算域;喷雾雾滴最大速度也超过1倍音速,符合要求。

图4 喷嘴内流场液滴粒子分布范围截面图

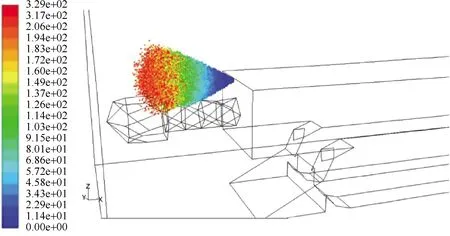

在喷嘴的宏观流场中,如图5所示,结合井下巷道实地模拟,可知雾滴速度与喷嘴距离呈现正相关,在计算域的最远处速度最大;雾滴云呈扇形均匀分散;且拉瓦尔喷嘴雾化区域半锥角与喷射距离均优于传统喷嘴。同时依据Fluent软件中的气水雾化模型,拉瓦尔喷嘴粒径也小于传统喷嘴。符合井下实地除尘需求。

图5 喷嘴外流场液滴粒子分布迹线

4.2 喷嘴雾化特性分析

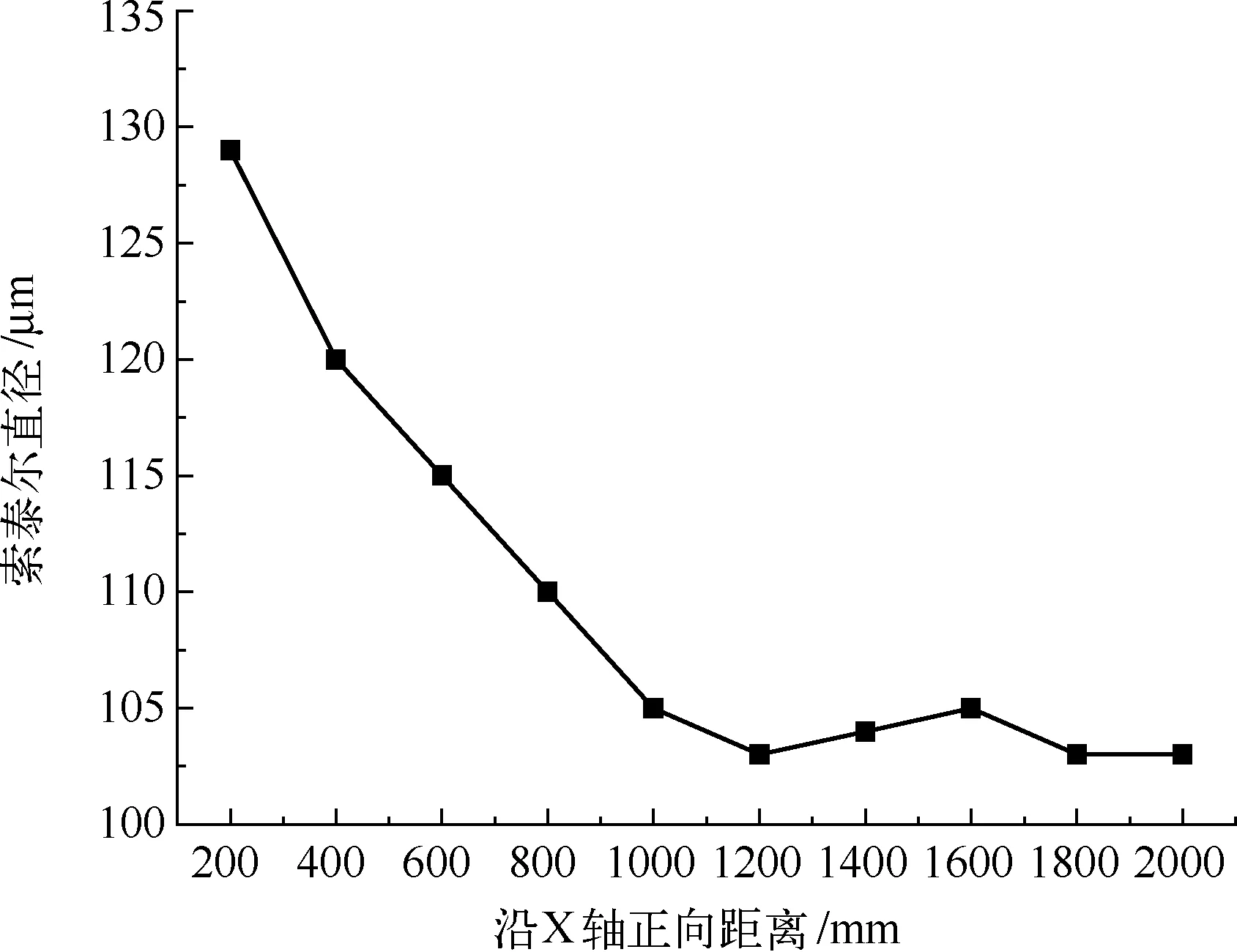

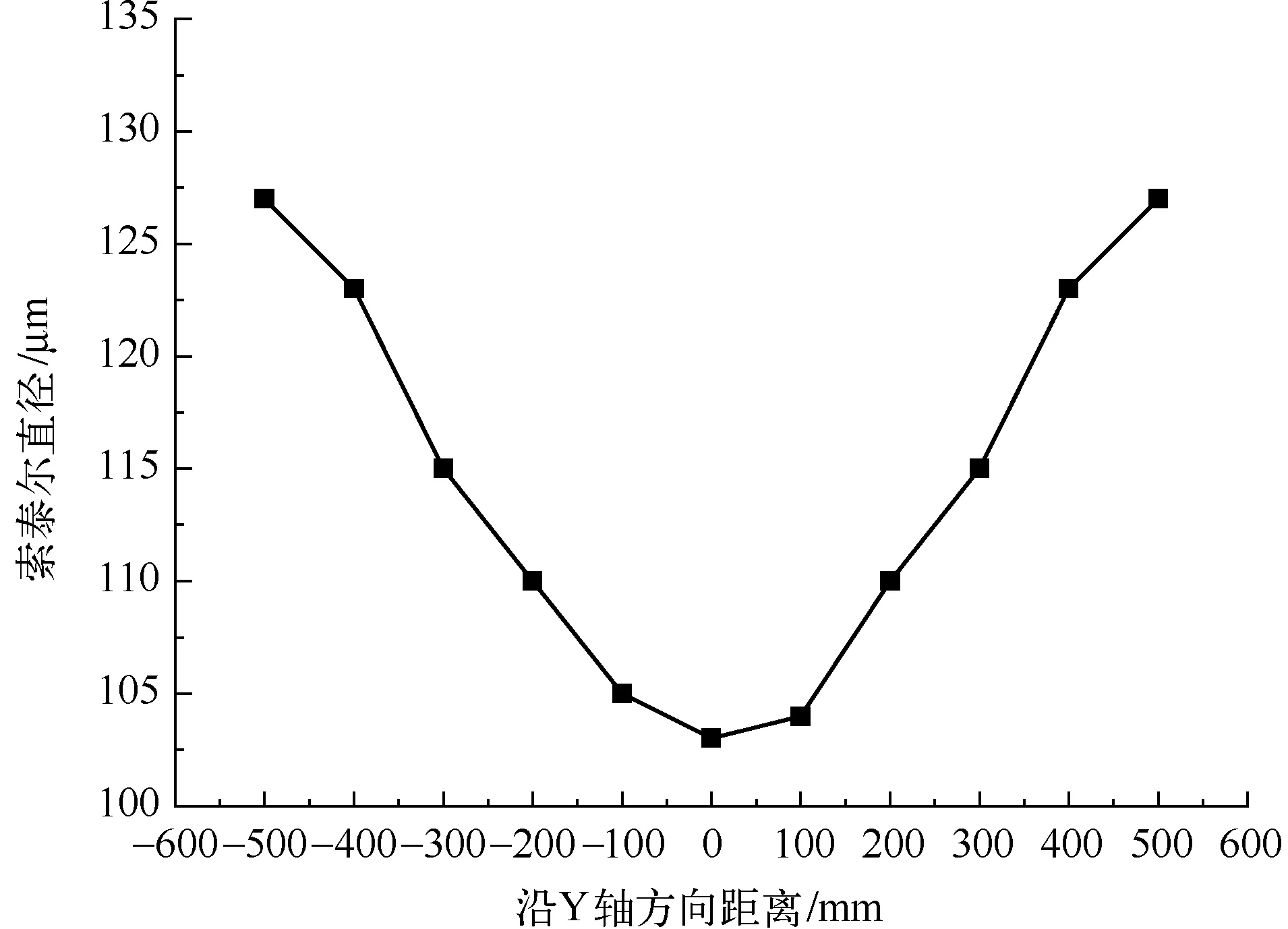

4.2.1 喷嘴沿轴向雾滴粒径分布

以喷嘴圆心为原点,以喷雾方向为X轴正向,垂直X轴为Y轴方向建立坐标系。选取此两坐标轴上若干点为测试点。分别沿着X轴、Y轴沿喷雾方向选取多个测试节点,取样研究沿轴向液滴的粒径分布,液滴粒径分布如图6、图7所示。

图6 沿X轴正向液滴粒径

图7 沿Y轴方向液滴粒径

索泰尔直径是评价雾化效果最常用的指标之一。液滴索泰尔直径沿轴向的变化先经历了一个由大变小的过程,主要是因为液滴自喷嘴喷出后,在空间内进行碰撞及二次破碎引起的。X轴方向上在喷嘴的出口处液滴的速度与粒径都较大,液滴碰撞后主要以破碎作用为主,破碎成更多的小液滴,此时液滴索泰尔直径呈减小的趋势。而随着距离的增加,在流场的下游处液滴个数增多,速度减小,二次破碎减弱,此时粒径呈缓慢增大的趋势为:在Y轴方向上,圆心处雾滴粒径最小,这是由于圆心处气流速度快、液滴破碎完全造成的。在Y轴方向圆截面上雾滴粒径总体呈现出圆心处小四周大的状态。

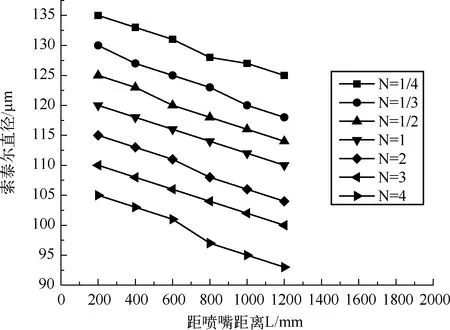

4.2.2 喷嘴进、出口截面面积之比与进水孔水流速对雾滴粒径影响

如图8所示,在不同N值情况下,分别测出距离喷嘴出口200~1200 mm处的液滴粒径。可以看出,不同进、出口面积下对SMD的影响。喷嘴的进口与出口直径比值越小,雾化的液滴平均直径就越小;井下喷嘴实际应用选择时应综合考虑水压、耗水量、水质等情况,当喷嘴口径太小容易因水质原因造成喷嘴的堵塞;喷嘴口径过大时,如要获得较高的喷雾压力则需要很大的耗气量,在一些气压较弱的深巷道不能适用。一般情况下,在设计喷嘴的时候,为了更加符合井下工况条件,喷嘴进气口接口处直径应与井下接口相匹配,另外,根据资料显示,雾滴粒径在100~110 μm时,除尘效率最高。因此,喷嘴进、出口截面面积之比N取3时,最为合适。

图8 不同N值在不同截面处雾滴粒径

图9 进水孔不同水流速度下的雾滴粒径

如图9所示,以喷嘴进、出口截面面积之比N取3;以进水孔直径为2 mm为固定值,分别测出在进水口处不同水流速度下的雾滴粒径。根据惯例在距喷嘴1000 mm出雾滴与粉尘碰撞效率最高。因此选择在距喷嘴1000 mm处测量雾滴粒径。如图所示,随着进水孔水流速度变大,雾滴粒径呈变大的趋势。在水流速度为22 m/s 时,达到除尘的最佳状态。再增大水流速度,雾滴粒径会逐渐减小。因此,喷嘴进水孔水流速度为22 m/s时,最为合适。

5 结论

(1) 对拉瓦尔式喷嘴雾滴破碎数值模拟分析,在外流场中拉瓦尔喷嘴外流场雾滴颗粒直径与除尘雾化效果均符合矿井除尘要求。

(2) 利用Fluent软件中DPM模型对拉瓦尔喷嘴的外流场的雾滴粒径进行粒子追踪模拟,同一水平面拉瓦尔喷嘴出口的雾滴粒径符合气——水雾化的一般规律;外流场的雾化锥角大,雾化范围广,雾化效率高。

(3) 在整个外流场计算域内的圆形截面中,圆心处雾滴粒径最小,雾滴粒径与圆心距离呈现正相关。

(4) 对喷嘴进、出口截面面积分析得到:当进口与出口面积之比为3∶1时,最符合条件。