三点弯曲工况下复合材料层合板的应力变化

2020-05-18张华伟吴佳璐

张华伟,吴佳璐

(东北大学秦皇岛分校 控制工程学院,河北 秦皇岛 066004)

0 引 言

纤维增强复合材料比强度、比刚度高,抗疲劳性能好[1-3],目前已在航空航天、汽车、建筑、机械等领域得到应用[4-5]。然而,复合材料在外力作用下容易发生纤维损伤、基体损伤、层间损伤等失效模式[6-8],导致复合材料零件的力学性能严重退化,使用寿命降低,限制了纤维增强复合材料的进一步推广应用[9-10]。因此,研究纤维增强复合材料在外力作用下的应力状态,获取失效发生的力学机制,对于提高复合材料的成形性能具有重要意义。

三点弯曲试验在机械、材料等领域被广泛采用,是材料力学性能试验的基本方法之一[11]。纤维增强复合材料在弯曲成形过程中受力情况较为复杂,与压头接触一侧受压,对侧受拉,板料内部则是由受压逐渐过渡为受拉,往往发生复合材料失效模式中的一种或几种[12]。然而,复合材料三点弯曲成形损伤机理非常复杂,理论分析由于做了较多的假设而与实际情况误差较大,试验研究又不可能考虑全部因素对成形过程的影响[13]。因此,对于复合材料三点弯曲的数值模拟得到了广泛重视[14-16]。

杨慧[17]建立了一种基于实体单元的损伤计算模型,对复合材料层合板三点弯曲失效过程中的基体失效、纤维断裂和层间分层3种基本损伤失效过程进行了准确预测。施建伟等[18]将双线性粘结域单元层应用于复合材料的分层损伤建模,模拟分析了分层的起始以及演化,得到了不同位置分层损伤起始及损伤扩展情况。王伟等[19]利用黏接元法与虚拟裂纹闭合技术对离位增韧复合材料帽型长桁加筋板三点弯曲进行了数值模拟,认为离位增韧法可以改善层合板的抗分层性能。Zhou等[20]通过扫描电镜研究了玻璃纤维增强塑料在三点弯曲条件下的损伤演化,获取了力学性能参数与纤维铺层角度的关系。Santiuste等[21]在三点低速碰撞工况下对比分析了2种不同失效准则对复合材料梁的失效预测结果。然而,已有研究主要针对复合材料层合板的损伤演化,关于损伤力学机制方面的研究目前还少有报道。

本文利用Abaqus软件平台,采用连续介质损伤力学模型建立复合材料层合板三点弯曲有限元模型,通过Hashin失效准则模拟三点弯曲过程中的拉伸以及压缩失效,分析讨论应力分布情况及应力变化规律。

1 有限元模型的建立

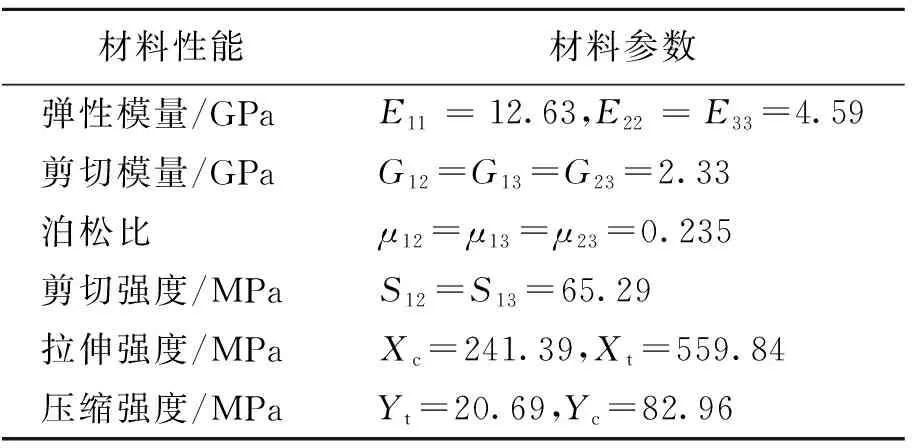

在Abaqus中建立复合材料层合板三点弯曲的几何模型,压头和底座为刚体,层合板为变形体,并将层合板与压头、底座等部件装配,压头半径5 mm,底座半径2 mm,层合板尺寸为80 mm×15 mm×2 mm。复合材料层合板的铺层信息为[90/0/90/0/90/0/90/0],共8个铺层,具体铺层方向如图1所示,铺层从最底层开始依次向上铺设。文中所用复合材料为玻璃纤维增强环氧树脂,其单向复合材料层合板的性能参数如表1所示。

图 1 复合材料层合板三维模型铺层 示意图Fig.1 Ply stacking diagram of composite laminate 3D model

表 1 材料层内性能参数

采用动态显示算法进行求解,分析时间10 s。压头、底座与层合板之间的接触为面面硬接触,摩擦系数0.3。30 mm位移载荷施加在压头上,底座的所有自由度均被约束。层合板的单元类型为SC8R,采用扫略方式划分网格。层合板中间区域的网格进行了加密处理,以便更加精确地分析压头附近的应力分布。有限元模型如图2所示。

2 结果与讨论

2.1 层合板纵向应力变化规律

在板料上沿X轴方向(板料长度方向)选取由中心至端部包含承载与支撑位置的8个单元,每个单元之间间隔5 mm,层合板上下表面对应的单元号从左至右分别为1185(承载位置),855,525,195,3076,3256,3436(支撑位置),3586。

图 2 复合材料层合板三点弯曲有限元模型Fig.2 FE model of three point bending for composite laminate

图3给出了层合板上表面8个单元的应力-时间曲线。从图3可看出,层合板上表面不同位置处应力变化趋势基本一致,其中单元1185的应力在6 s左右首先达到最大值,此后略有下降,但仍保持在较高的应力水平,单元855的应力值在7 s时达到最大值,而单元525在9 s左右达到最大值,这3个单元的最大应力值非常接近,先后发生纤维压缩失效。随着单元离板料中心距离的增大,应力值逐渐降低,此时仅发生纤维和基体压缩损伤,并未达到完全失效。而位于板料远端部的单元3436和单元3586,应力变化很小,并且一直保持接近于0,此时基本不发生层合板的损伤。从以上分析可知,由承载位置的板料中心沿X轴方向至板料端部,各个位置的应力值逐渐降低。

图 3 层合板上表面沿板料长度方向上 的应力分布Fig.3 Stress distribution on the top surface of the laminate in the blank length direction

图4为层合板下表面8个单元的应力-时间曲线。从图4可看出,层合板下表面不同位置的应力变化趋势波动较大,但总的变化趋势与上表面相同,即距离板料中心越远,应力值越小。有3个位置较为特殊,即单元1185、单元855和单元3256。层合板下表面对应着90°铺层,4 s时压头与板料接触后,各单元均开始发生基体拉伸损伤,应力值产生波动,其中对应于压头加载位置的单元1185的应力值最先达到最大,随后急剧下降,此时在该单元位置发生基体拉伸失效,随后应力值又有所上升。单元3256的情况与单元1185比较相似,也发生了基体拉伸失效。而单元855发生了较为严重的损伤,虽然没有完全失效,但应力值产生了一定幅度的降低。层合板下表面的应力值波动较大,原因在于与下表面90°铺层1相邻近的为0°铺层2,铺层2在三点弯曲成形过程中会发生纤维拉伸损伤的扩展,与铺层1的基体拉伸损伤扩展一起,导致了下表面应力较大幅度的波动。

图5为加载结束时(10 s)层合板顶层和底层8个单元的应力分布情况。从图5可看出,在承载位置处层合板上表面的应力远大于下表面,沿X轴方向随着与承载位置间距离l增加,上下表面的应力差减小,在距承载位置30 mm处上下表面的应力值相等,此后距离继续增加,应力差值始终为零。

图 5 沿板料长度方向上上下表面应力对比Fig.5 Stress comparison between the top surface and the bottom surface in the blank length direction

由图5结合图3和图4可以看出,虽然上表面的应力值比下表面更大,但下表面的应力值达到最大值的时间更早。此时对应的情况是下表面为90°铺层(铺层1),承载后在4.5 s时便发生了基体拉伸失效,此时应力值达到峰值,随后应力值下降;上表面为0°铺层(铺层8),加载后在6.5 s时发生纤维压缩失效,此时的应力值达到最大值,随后略有下降。显然,下表面完全失效的时间更早,即达到应力最大值的时间也更早。

2.2 层合板横向应力变化规律

在板料上沿Y轴方向(板料宽度方向)选取由中心至端部的8个单元,每个单元之间间隔1.5 mm,层合板上下表面对应的单元号依次为1185,1183,1181,1179,1177,1175,1173,1171。

图6为板料上表面不同单元位置处应力的变化情况。从图6可看出,层合板沿着Y轴方向上各位置的单元应力保持相同的变化趋势,4~6 s时,应力急剧增加至最大值,随后有所降低,此时对应着层合板上表面(0°铺层的铺层8)在加载位置出现了纤维压缩失效。由图6还可以看出,由板料中心沿着Y轴方向至顶端,应力值略有增加,但是总体来看各单元应力值之间的差异非常小,这也意味着沿板料宽度方向上应力分布非常均匀,从而导致纤维压缩损伤以及失效状态沿板料宽度方向上也非常接近,即损伤以及失效均是沿着整个宽度方向几乎同时发生,这与前期的研究结论一致。

图 6 层合板上表面沿板料宽度方向上 的应力分布Fig.6 Stress distribution on the top surface of the laminate in the blank widthdirection

图7为层合板下表面不同单元位置处应力随加载时间的变化。可以看出,加载位置下表层各位置的应力值及其变化趋势存在较大差异。应力沿着Y方向由中心向端部逐渐增大,在板料顶端达到最大值,这主要是由于板料边缘效应的影响。在所选择的8个单元中,靠近板料中心的4个单元的应力变化趋势为先增大,后减小,再增加;而靠近顶端的4个单元的变化趋势为先增大而后减小。各单元的应力差异较大的主要原因在于基体拉伸失效最先开始于板料中心位置,该位置单元应力增加至极限值后迅速降低,随后失效扩展至板料边缘,此时板料中心位置应力又有所上升,此时临近0°铺层(铺层2)中的纤维开始发挥作用承受载荷;而板料边缘的应力则是随着加载过程的进行,应力值逐渐增大,随着失效扩展至板料边缘,应力值逐渐降低,此时附近的纵向纤维还没有进入承载状态。

图 7 层合板下表面沿板料宽度方向上 的应力分布Fig.7 Stress distribution on the bottom surface of the laminate in the blank width direction

图8为板料成形结束时上下表面应力分布状态。从图8可看出,板料上下表面的应力在受载位置基本保持稳定,且上表面的应力值远大于下表面。上表面应力值维持在200 MPa左右且变化较小,下表面的应力值虽然相对较小,但各位置的应力值波动略大一些。此时,上表面对应着0°铺层发生纤维压缩失效,而下表面90°铺层发生基体拉伸失效。

图 8 沿板料宽度方向上上下表面 应力对比Fig.8 Stress comparison between the top surface and the bottom surface in the blank width direction

根据表1可知,基体的拉伸强度与纤维的压缩强度存在着数量级的差别,三点弯曲成形后的应力分布情况也正是基体和纤维强度差异的真实反映。

图9为压头位置下不同铺层的应力变化曲线。从图9可看出,0°铺层的铺层2的应力最大,其次是铺层8和铺层6,而90°铺层的铺层7、铺层5、铺层3、铺层1的应力依次减小。此外,由图9还可看出,0°铺层的应力始终大于90°铺层,层合板上下表面的应力大于内部。因此,各种失效损伤均先发生于层合板的一个表面,随后向内部扩展,最终到达另一个表面。本文研究的复合材料层合板三点弯曲失效模式包括了纤维的拉伸和压缩失效以及基体的拉伸和压缩失效,0°铺层的主要失效模式为纤维压缩和纤维拉伸失效,90°铺层的主要失效模式为基体压缩和基体拉伸失效。各种失效模式发生的先后顺序依次为基体拉伸,纤维压缩,基体压缩,纤维拉伸。原因在于,0°铺层中的纤维能够更好地强化铺层的承载能力,应力值增至较高水平也不会发生铺层破坏;而90°铺层中的纤维对基体的强化作用较弱,铺层在较低的应力水平下便发生失效。基体拉伸失效发生最早,铺层1在4.5 s拉应力仅为17 MPa时便发生基体拉伸失效,5 s时铺层3在13 MPa应力值作用下也发生基体拉伸失效,6.5 s时铺层2在应力值为246 MPa情况下发生基体拉伸失效,0°铺层的铺层2中纤维对基体的强化效果非常显著,应力达到较高水平;此后纤维压缩失效出现,铺层8和铺层6分别在6.5 s和8.5 s时完全失效,失效时的应力均为232 MPa;紧接着发生基体压缩失效,铺层7和铺层5分别在7 s和10 s时发生完全失效,此时的应力值分别为68 MPa和70 MPa;完全纤维拉伸失效在文中并未发生,最接近失效状态的铺层2在成形结束时的损伤达到最大值95%,此时的应力值为530 MPa。

图 9 压头位置处各铺层应力随时间 的变化规律Fig.9 Stress variation laws of various plies under the upper head versus time

3 结 论

1) 对于层合板上表面,由加载位置沿X轴方向向板料端部,应力值逐渐降低,不同单元位置的应力值随加载时间的变化趋势也存在较大差异,而沿Y轴方向上各单元的应力值非常接近,变化趋势基本一致。

2) 对于层合板下表面,沿X轴方向距离板料中心越远,应力值越小,而沿Y轴方向则是距离板料中心越远(越接近板料端部)应力值越大。

3) 沿Y轴方向,层合板上表层的应力大于下表层,而沿着X轴方向,虽然整体趋势也是上表层应力大于下表层,但是随着远离板料中心,上下表层的应力差逐渐减小,直至两者应力值相等。

4) 无论沿着Y轴方向还是X轴方向,虽然下表层的应力值小于上表层,但是下表层的应力值达到最大值的时间要早于上表层。