玻纤/环氧树脂复合材料VARTM成型工艺仿真及实验

2020-05-18郭志昂贺辛亥梁军浩

郭志昂,贺辛亥,张 婷,王 斌,梁军浩

(1.西安工程大学 材料工程学院,陕西 西安 710048;2.绍兴市柯桥区西纺纺织产业创新研究院,浙江 绍兴 312030)

0 引 言

VARTM工艺是在RTM工艺基础上发展起来的一种新型复合材料液体模塑成型技术。该工艺通过真空负压将纤维中的空气和水分排出,利用树脂的流动和渗透对纤维进行浸润,有效地减少了制品中的空隙等缺陷[1-2]。VARTM是一种制作一次成型且带有加筋、夹芯、预埋件的结构复杂的大型构件的理想工艺,近年来被广泛应用于航空航天、建筑桥梁、船舶运输和基础设施等领域[3-5]。

以往优化VARTM工艺成型参数时,主要以工程经验为主,辅以试错法,而实际树脂流动轨迹仅仅依靠工程经验很难掌握,且需要投入大量的人力和物力[6-8],因此,通过对VARTM工艺中树脂充模过程的数值模拟进行成型参数优化是有必要的。范豪[9]在VARTM成型工艺下,以PAM-RTM软件建立的层合板结构为模型,分析了树脂黏度、真空度、树脂注入和输出方式等对充模过程的影响,实验验证发现仿真过程与实际情况非常吻合。刘亚男等[10]在不同流道方案下,使用PAM-RTM软件对VARI工艺下飞机整流罩结构件进行模拟与实验研究,工艺优化后的制件质量良好,仿真过程与实际情况非常吻合。

在复合材料制件的VARTM制造过程中,利用数字化仿真技术对树脂在模具内流动变化规律进行模拟仿真,可以有效缩短研发周期,降低研发成本,提高产品质量[11-15]。PAM-RTM软件是目前针对液体成型工艺开发的专业三维过程模拟仿真软件,能够准确模拟VARTM工艺中树脂充模过程、压力分布及充模时间。本文采用PAM-RTM软件对VARTM工艺成型复合材料流道设计及树脂黏度进行模拟仿真研究,指导流道设计并优化工艺参数[16-18],对模拟结果进行实验验证,并通过超景深三维显微镜对试样微观结构进行表征。为VARTM成型工艺的设计与产品制备提供参考。

1 流道设计的仿真及分析

1.1 VARTM模型的建立

在Pro/E三维建模软件中建立长宽尺寸为250 mm×150 mm的平板模型。然后将平板模型导入Hypermesh中进行网格划分,网格为边长5 mm的等边三角形,划分类型为2D。根据PAM-RTM模拟划分模型的2D网格,设置一层导流网和两层玻璃纤维织物铺层(见图1)[19-21]。

图 1 铺层示意图Fig.1 Schematic diagram of the pavement

图1中Zone1和Zone2为玻璃纤维织物铺层,Zone3为导流网。玻璃纤维铺层与导流网铺设尺寸均与平板尺寸相同,铺层方式为0°。铺层材料的属性见表1。

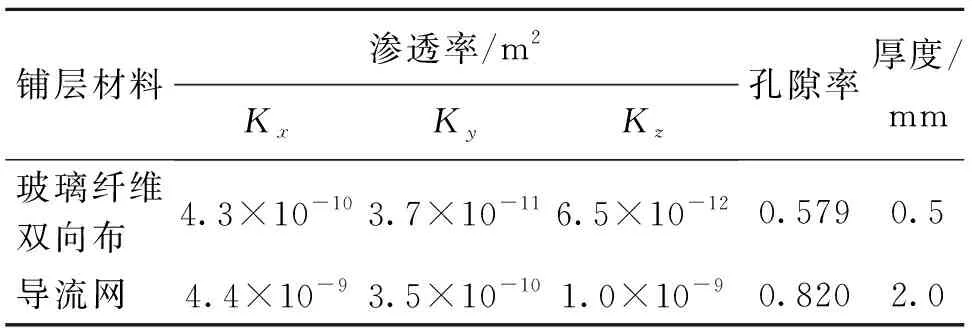

表 1 增强材料和导流网参数Tab.1 Reinforcement materials and flow network parameters

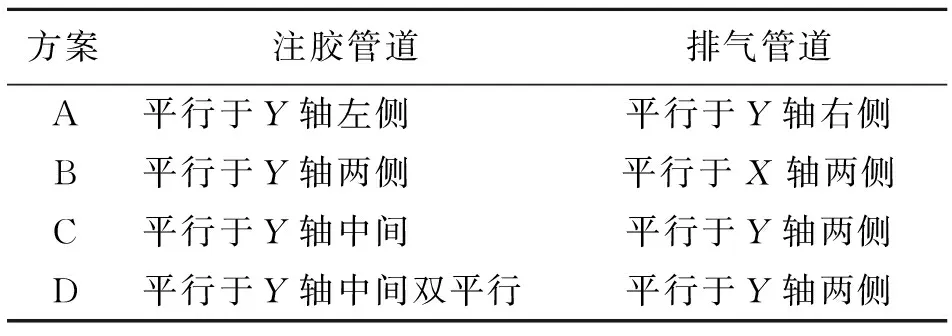

通过改变线性注胶与排气管管道的数目和位置,设计了4种模拟流道方案,具体方案见表2。模拟过程中树脂黏度为0.5 Pa·s,注射压力为0.1 MPa。通过观察树脂充模过程的变化,研究不同流道对树脂充模过程的影响。

表 2 流道设计方案Tab.2 Flow channel design

1.2 VARTM模拟结果分析

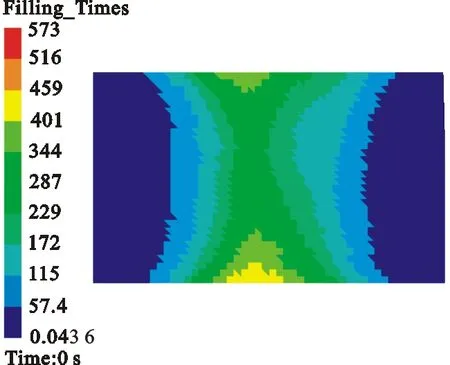

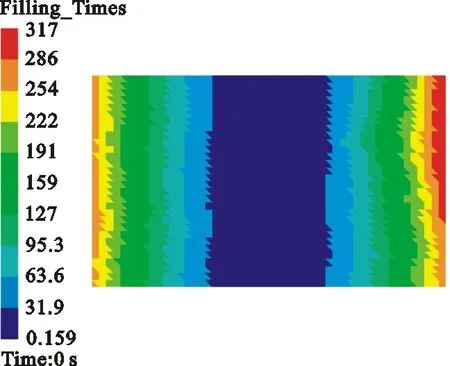

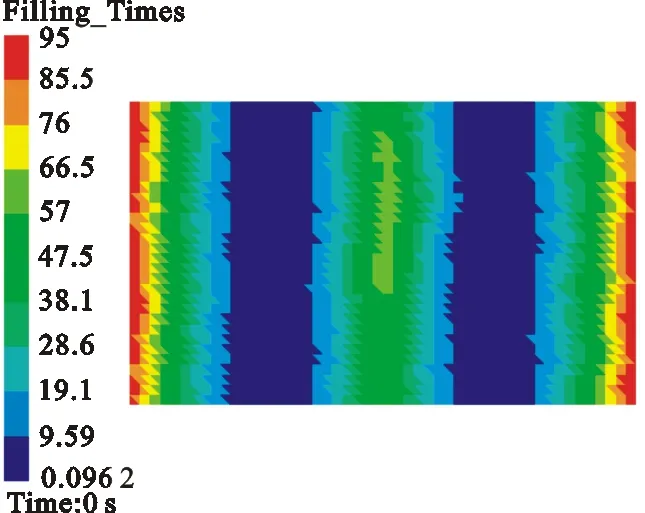

图2为VARTM工艺下,4组流道设计充模模拟完成时的时间云图。图2中的(a)、(b)、(c)、(d)图分别对应表2中A、B、C和D等4种方案。

(a) 平行于Y轴左侧线性注入

(b) 平行于Y轴两侧线性注入

(c) 平行于Y轴中间线性注入

(d) 平行于Y轴中间双平行线性注入图 2 VARTM树脂填充结束时的时间云图Fig.2 Time cloud at the end of VARTM resin fill

方案A中,注胶口分别位于模具的左侧平行于Y轴方向,属于单边线性注入,排气口位于模具的右侧。树脂从模具的左侧注入后,逐渐向右侧扩散,最后从右侧排出。在开始注入阶段,流动前沿的形状近似为直线,随着注入量的增加模具内压力发生变化。在455~546 s内,树脂流动前锋开始发生变化,中间位置流速逐渐高于两侧,呈抛物线形状变化。在729 s时部分树脂到达排气口溢出,在911 s时树脂完成整体填充。

方案B中,注胶口分别位于模具左右两侧平行于Y轴,其排气口位于中心位置。树脂从左右两侧同时注入,然后逐渐向模具中心扩散,最后从模具中心排气口排出。在开始注入时两侧流动前沿形状为直线并且有明显向抛物线形状变化的趋势,在57.4 s时流动前锋呈抛物线形状。在287~344 s内发生交汇现象,在573 s时树脂填充完成。

方案C中,注胶口位于模具中心平行于Y轴,排气口位于模具左右两侧。树脂从模具中心注入,然后向两侧排气口扩散最后排出。在树脂浸润的过程中,两侧流动前沿形状近似为直线。在254~286 s时两侧排气口有部分树脂排出,在317 s时填充完成。

方案D中,注胶口分别位于模具中间两侧且平行于Y轴,排气口分别位于左右两侧。树脂从中间两侧同时注入,分别向中间及模具两侧扩散。在57 ~66.5 s内发生交汇现象,最后在95 s时填充完成。

综上所述,方案A树脂充模用时最长,明显高于其他3种方案。方案B由于注胶管道数量的增加使树脂的流动路径变短并且相同时间内注入树脂量也更多,致使方案B比方案A充模时间减少了37.1%。方案C与方案B相比,充模时间减少了44.7%,这是由于树脂从中间向设置有排气管道的两边方向流动,其流动阻力小,充模时间短。方案D充模时间最短,与方案A相比减少了89.4%,这是因为树脂充模过程中的流动阻力更小,流动路径更短。但是方案B和方案D在树脂充模过程中均发生交汇现象,树脂在模具中间交汇时易造成树脂包超现象的发生,从而引起气泡、聚胶等产品质量缺陷。方案C充模时间较短,在树脂充模过程中可能导致树脂浸润不完全,从而引起缺胶、气泡等质量缺陷[22]。因此在对VARTM成型工艺进行流道设计时,采用方案A制备的复合材料质量较好。

2 树脂黏度的仿真与分析

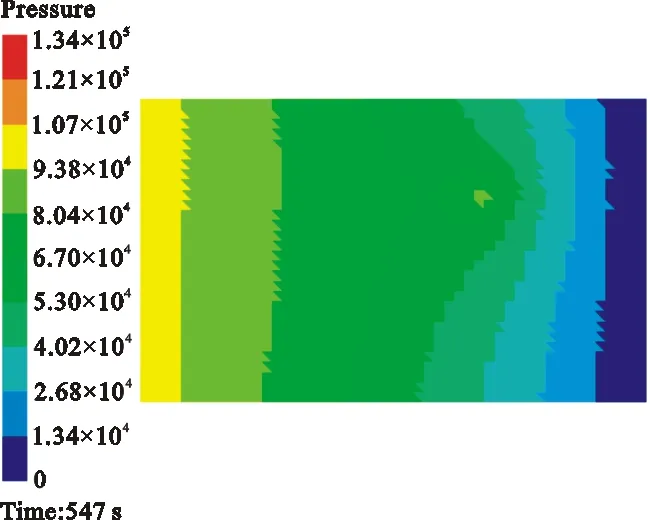

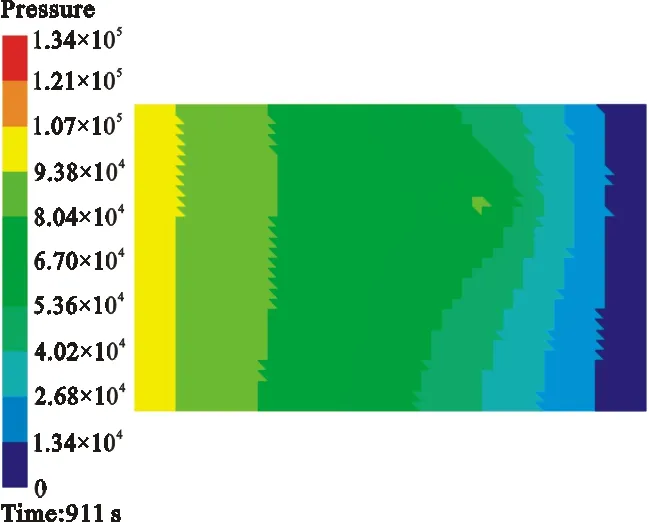

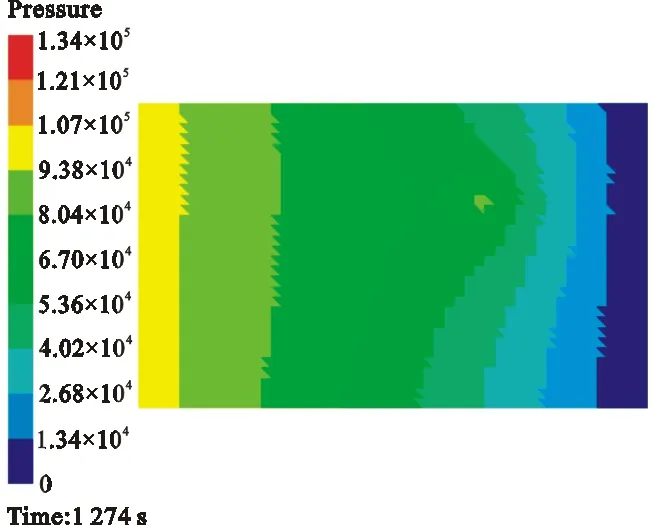

分别对0.3,0.5,0.7 Pa·s 3种黏度的树脂进行模拟计算,并对3种黏度的树脂进行VARTM充模仿真,模拟过程采用方案A。真空度为0.09 MPa。图3和图4分别为树脂在不同黏度下的充模前锋和压力分布云图。

(b) 0.5 Pa·s

(c) 0.7 Pa·s图 3 不同黏度树脂的VARTM充 模前锋分布云图Fig.3 Cloud distribution of VARTM filling front with different viscosity resins

(a) 0.3 Pa·s

(b) 0.5 Pa·s

(c) 0.7 Pa·s图 4 不同黏度树脂的VARTM压力分布云图Fig.4 Cloud pressure map of VARTM with different viscosity resins

分析图3,4的3种黏度树脂的充模前锋和压力分布,可知:

1) 在真空压力相同的条件下,充模前锋形状并未随树脂黏度提高产生较大变化,压力梯度也基本保持一致;

2) 在相同距离内,树脂充模速度逐渐降低,表明树脂黏度增大时,树脂在纤维内部的流动阻力也越来越大;

3) 随着树脂注入,充模前锋与注入压力位置的压差逐渐增大。

综上所述,当树脂黏度为0.3 Pa·s左右时,树脂充模完成时间较短,易造成缺胶、纤维浸润不完全等缺陷发生;当树脂黏度为0.9 Pa·s左右时,树脂充模完成时间过长,易造成树脂基体提前固化,无法完全浸润预制体。树脂黏度应控制在0.5 Pa·s左右较为合适。

3 实验验证

根据VARTM工艺注射模拟结果,选用方案A与方案C的流道设计制备玻纤/环氧复合材料。实验使用玻璃纤维双向布(纤维单丝直径10 μm;抗拉强度1 200 MPa)、EPON环氧树脂以及EPIKURE固化剂。树脂的性质为:25 ℃时的黏度500~700 mPa·s,密度为1.13 g/mL,热变形温度为66 ℃,拉伸强度为74.47 MPa,硬度为84,拉伸伸长率为6.5%。

完成实验平台搭建后,对系统进行气密性检测,并对树脂进行真空处理,排出内部的空气及水分。然后开始注入树脂,真空度为0.09 MPa,待溢料口树脂溢出后继续注入,直至树脂充分浸润。实测树脂溢出时间约为900 s,与模拟结果911 s基本吻合。

完成注射后,关闭注射口和溢料口,将样品放入烘箱,70℃保温5 h后关闭烘箱,待模具温度冷却至室温进行脱模、机械加工等处理。

采用方案A和方案C制备的玻纤/环氧树脂复合材料的微观形貌如图5所示。

(a) 方案A (b) 方案C图 5 玻纤/环氧树脂复合材料的微观形貌Fig.5 Microstructure of glass fiber/epoxy composites

其中图5(a)和图5(b)的右上角为该复合材料的宏观照片。可以发现试样表面无明显缺陷。通过超景深显微镜观测其微观形貌发现,方案A所制得复合材料试样表面光滑,内部分布有少量不均匀微小气泡,宏观上无明显气泡、聚胶等缺陷;方案C制备的复合材料,试样表面有大量气泡存在,并且内部有明显缺胶现象。主要是由于树脂充模时间过短,导致成型的玻纤/环氧树脂复合材料的树脂浸润不足。因此方案A制得试样质量良好,无明显缺陷。

4 结 论

1) 在对VARTM工艺进行流道方案设计时,采用平行于Y轴一侧线性注入,另一侧线性排出的流道设计方案最优。采用平行于Y轴多线性注入的设计方案虽然可以提高充模效率,但是由于注胶口的增加出现的交汇现象,造成复合材料内部存在孔隙、聚胶等缺陷。

2) 树脂的黏度变化对填充时间的影响较大,填充时间随树脂黏度的增大而增加。采用VARTM工艺制备,应考虑树脂在液体状态下的可操作时间。为防止在玻纤/环氧树脂复合材料制备过程中,树脂基体提前固化或浸润不足,应控制树脂黏度为0.5 Pa·s左右较为合适。

3) 树脂充模时间过短,会导致成型的玻纤/环氧树脂复合材料因树脂浸润时间不足而出现气泡、缺胶等缺陷;因此应在保证质量的前提下,缩短充模时间,提高充模效率。