温度对SiO2/PEG基剪切增稠液流变性能的影响

2020-05-18梁高勇孙润军王秋实魏笑笑

梁高勇,孙润军,王秋实,魏笑笑

(1.军事科学院 系统工程研究院 军需工程技术研究所,北京 100010;2.西安工程大学 纺织科学与工程学院,陕西 西安 710048)

0 引 言

剪切增稠液(shear thickening fluid,STF)是一种非牛顿流体,主要通过将硬质颗粒均匀分散在分散介质中制备而成,具有受到一定速率剪切作用时悬浮液黏度急剧增长的流变学特性[1-5]。这一液态-固态相转变的特殊性能使STF广泛应用于柔性防护材料、阻尼设备和航天航空等领域[6-12]。

目前关于STF的研究大多集中于各影响因素对其流变性能的影响,剪切增稠机理以及STF/织物复合材料的力学性能等方面。Wagner等[13]研究了二氧化硅(silicon dioxide,SiO2)粒径对STF流变性能的影响,结果表明颗粒粒径对体系的黏度影响较大,分散相粒径越大,可配置的分散相浓度越大。秦建彬等[14-15]使用离子液体作为分散介质研究了烷基取代基的链长对STF流变性能的影响。龚兴龙[16-18]、Gurgen[19-21]和本课题组[22]在STF中加入添加相制备得到了多相STF,并系统研究其流变性能。结果表明添加相的加入会不同程度影响体系的黏度、临界剪切速率和剪切增稠率,但复合材料的防刺、防弹性能均有所提高。此外碳纳米管等导电材料的加入使STF具有了导电性,为其在智能可穿戴领域的应用奠定了基础。剪切增稠机理假说主要包括有序-无序理论[23-25]、团簇理论[1,26-29]和接触理论[30-33]等3种。

目前研究人员重点关注STF的分散相、分散介质性质对其流变性能的影响,并进行了大量研究。但考虑到STF及其复合材料的应用场景可能存在较为复杂的情况,为此本文基于柔性防护服材料通常的使用环境条件,选择温度区间-10 ℃~35 ℃,以气相SiO2纳米颗粒作为分散相,聚乙二醇200(polyethylene glycol 200,PEG 200)作为分散介质制备STF,使用配备了低温恒温箱的旋转流变仪,系统研究环境温度对STF体系流变性能的影响,并对其剪切增稠机理进行阐释说明。

1 实 验

1.1 实验原料

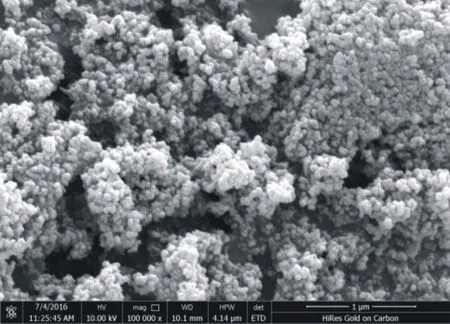

实验使用的分散相为亲水性气相SiO2纳米颗粒(上海阿拉丁生化科技股份有限公司),粒径约30 nm,比表面积150 m2/g。将其置于无水乙醇中分散30 min后,拍摄得其扫描电镜照片如图1所示。考虑到不同分子量的PEG熔点不同,因此选用熔点为-65 ℃的PEG 200作为分散介质,以便进行低温实验时STF不会出现凝固现象。实验使用的无水乙醇、PEG 200均购于天津科密欧化学试剂有限公司。

图 1 气相SiO2的扫描电镜图Fig.1 SEM image of fumed SiO2

1.2 STF的制备

将分散相和分散介质加入适量无水乙醇稀释剂中,通过长时间超声分散的方法制备STF。具体制备步骤如下:

1) 根据所需制备STF的总质量和浓度,分别计算出所需SiO2和PEG 200的质量,本论文中涉及的STF浓度均为质量分数。

2) 首先称取一定质量已预先研磨成粉末并烘干除湿的SiO2,加入适量无水乙醇溶液中,搅拌均匀后超声分散至少30 min,至SiO2均匀分散,然后加入预先计算好质量的PEG 200溶液,持续超声分散至少72 h,期间定时搅拌并根据溶液情况加入适量的无水乙醇,直至形成均匀的STF悬浮液。

3) 将制备得到的STF悬浮液置于真空干燥箱中60 ℃干燥12 h,直至完全除去添加的无水乙醇和可能混入的少量气泡和水分,最后将STF置于密封罐内待用。

通过前期反复试验得出,制备STF时,分散体系中SiO2的最大质量分数约26 %。当SiO2质量分数过低时,STF的剪切增稠效果不显著;而质量分数达到28 %时,STF呈类凝胶状而无法在室温下正常流动。

1.3 流变性能测试

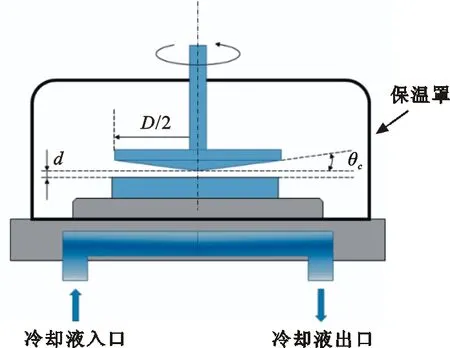

使用如图2所示的Anton Parr MCR302旋转流变仪进行STF的稳态剪切和动态剪切测试,测试使用锥-板系统,锥形转子型号为CP25,直径D=24.97 mm,锥角θc=1.994°,锥-板间距d=0.103 mm。

图 2 旋转流变测试设备(带有温度控制系统)Fig.2 Cone-plate testing system with Peltier temperature control system

为了消除STF此前可能存在的剪切历史,需要在每次测试前对锥-板间隙间的STF进行预剪切操作,预剪切采用恒定剪切速率10 s-1,剪切时间180 s。

稳态剪切测试中,剪切速率的变化区间需根据STF的黏度决定,测试时剪切速率按照对数方式增长,在较高的剪切速率下,保证STF不被甩出锥-板间隙。稳态剪切测试可以得到STF的剪切速率-黏度、剪切速率-剪切应力和剪切速率-轴向力曲线。动态剪切测试中,固定剪切角频率为10 rad/s,剪切应变按照对数方式增长,变化区间需根据样品的实际情况确定。动态剪切测试可以得到STF的剪切应变-储能模量、剪切应变-损失模量和剪切应变-复数黏度曲线。

流变性能测试中,环境温度控制系统使用超纯水(体积分数45 %)和乙二醇(体积分数55 %)配置而成的冷却液配合冷却系统对测试平板进行降温,测试平板上方安装有保温罩,以保持锥-板系统的温度相对稳定,此外平板下方还有加热装置对平板进行加热。

2 结果与讨论

2.1 温度对SiO2/PEG 200基STF稳态流变性能的影响

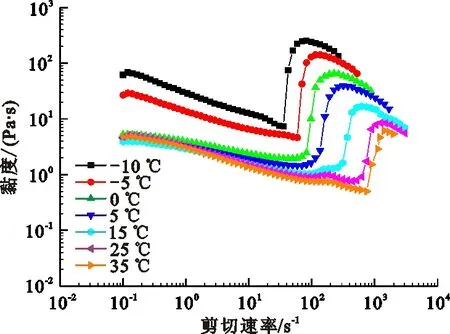

分散相质量分数为26%的SiO2/PEG 200基STF在温度为-10 ℃~35 ℃的剪切速率-黏度曲线如图3所示。从图3可看出,不同环境温度条件下,各曲线均呈现出类似变化规律:当剪切速率小于临界剪切速率γc时,体系黏度随剪切速率增大而降低,呈“剪切变稀”现象;但当剪切速率达到γc时,体系黏度迅速增加,在本实验中呈现出明显的非连续剪切增稠(discontinuous shear thickening,DST)现象;此后随剪切速率的继续增大,体系又会出现二次剪切变稀的现象。

图 3 不同环境温度下SiO2/PEG 200基 STF的剪切速率-黏度曲线Fig.3 Shear rate-viscosity curves of SiO2/PEG 200- based STF at different ambient temperatures

数据分析可得,随着环境温度的降低,STF体系的黏度整体增加,临界剪切速率γc从753 s-1(35 ℃)降低到7.34 s-1(-10 ℃),降低了近3个数量级,剪切增稠触发的响应条件明显变得更加容易。体系最大黏度和剪切增稠率均明显增加,最大黏度6.07 Pa·s(35 ℃)增大至265.5 Pa·s(-10 ℃),若定义剪切增稠率为最大黏度与临界剪切速率时体系黏度的比值,则当环境温度从35 ℃降低至-10 ℃时,STF体系的剪切增稠率从12倍增加至37倍,提高了208.33 %。

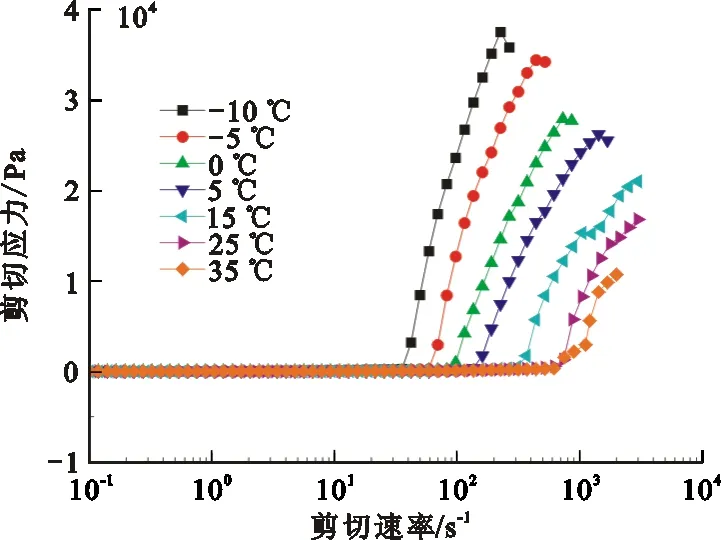

图4为SiO2/PEG 200基STF在不同温度下的剪切速率-剪切应力曲线。

图 4 不同环境温度下SiO2/PEG 200基 STF的剪切速率-剪切应力曲线Fig.4 Shear rate-shear stress curves of SiO2/PEG 200- based STF at different ambient temperatures

从图4可看出,当剪切速率未达到临界剪切速率γc时,STF的剪切应力变化不大且几乎为零;当剪切速率超过γc时,剪切应力值呈指数倍增长。环境温度对剪切应力的影响显著,剪切应力的最大值随温度的降低而增大,-10 ℃时最大剪切应力值达到37 511 Pa,γc也随温度的降低而减小,这与图3中γc的变化规律一致。

基于对现有剪切增稠机理研究文献进行分析,可以明确剪切增稠现象主要受STF中分散相固体颗粒物的团聚作用影响。而颗粒团聚和分散的过程是范德华力、氢键、摩擦力和流体动力等吸引力,以及静电力、位阻斥力、布朗运动等排斥力综合作用的结果[34]。颗粒受到的流体力Fh由如下公式[3]表示:

(1)

式中:η0为分散介质的黏度,Pa·s;α为颗粒半径,mm;h为2个颗粒的间距,mm。

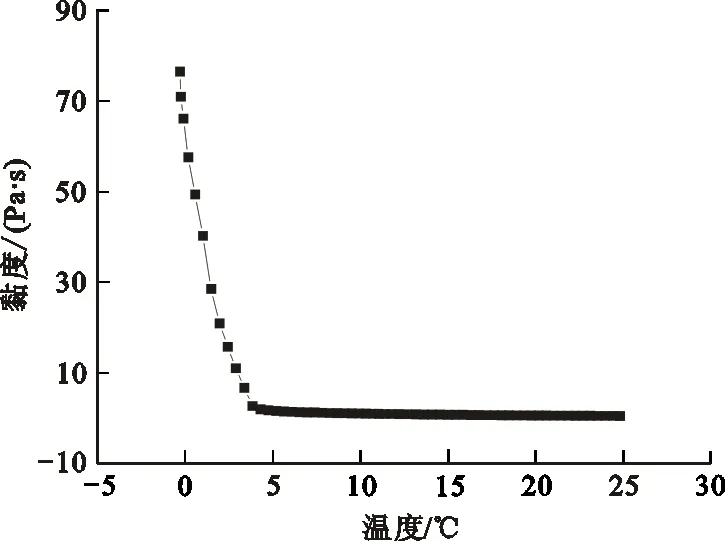

根据公式(1)可知,悬浮液中分散相颗粒间的流体力主要受分散介质黏度η0、颗粒间距h和颗粒半径α影响。由于本文所使用颗粒的直径和2个颗粒的间离均差异不显著且受温度影响较弱,故主要考虑分散PEG 200黏度对流体力的影响。综合分析环境温度的降低对STF体系的影响,主要有2个方面:一是当温度降低至5 ℃以下时,分散介质PEG 200的黏度迅速增加,如图5所示;二是温度的降低会减弱STF中SiO2颗粒的布朗热运动,颗粒间的排斥力减弱。

图 5 PEG 200溶液的黏度随温度降低的变化曲线Fig.5 Curve graph of viscosity of PEG 200 solution as temperature decreases

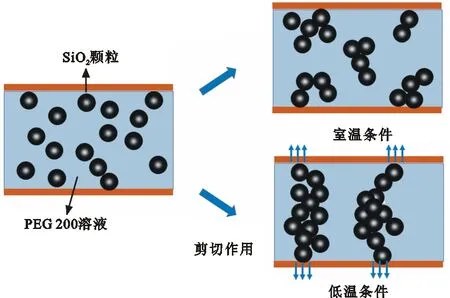

当环境温度降低时,分散介质PEG 200黏度增加,使得剪切作用引起的流体力Fh增强,此时温度降低减弱了SiO2颗粒的布朗运动,低温条件下,颗粒间吸引力增强,排斥力减弱,使SiO2颗粒在剪切速率较低时也能够迅速团聚,出现剪切增稠现象,因此降低了剪切速率的临界值,即剪切增稠触发的响应条件更易达到。分散介质黏度的增加也使得STF体系的黏度增大,因此图3和图4中的最大黏度值和最大剪切应力均较室温条件下有一定程度增大。温度的降低还会使已经形成的颗粒物聚集体的结构更加稳定且尺寸更大,即图3中当剪切速率较大时,较低温度条件下,STF的剪切增稠行为更持久,而室温条件下,STF更容易在高剪切速率下出现二次剪切变稀现象。温度降低对STF体系中SiO2团聚状态影响的示意图如图6所示。

图 6 温度对SiO2团聚影响示意图Fig.6 Effect of temperature on SiO2 agglomeration

2.2 温度对SiO2/PEG 200基STF动态流变性能的影响

图7为不同温度条件下STF的剪切应变-复数黏度曲线。从图7可看出,各温度条件下STF试样均呈现明显的应变剪切增稠现象。随环境温度的降低,STF的临界剪切应变值εc整体呈减小趋势,εc从2 300%左右(35 ℃)减小至370 %左右(-10 ℃),与之对应的最大复数黏度值不断增大,-10 ℃时最大复数黏度值达到220 Pa·s,而35 ℃时仅为6 Pa·s。

图 7 不同温度条件下SiO2/PEG 200基STF的 剪切应变-复数黏度变化曲线Fig.7 Curve graph of shear strain-complex viscosity curves of SiO2/PEG 200-based STF at different ambient temperatures

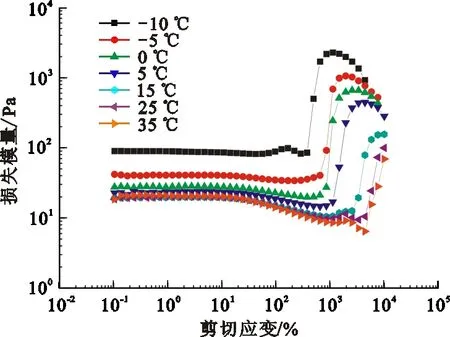

图8为不同温度条件下STF试样的储能模量和损失模量与剪切应变之间的关系。无论是储能模量还是损失模量,在达到临界剪切应变值εc之后均出现了激增的现象。当环境温度从35 ℃降低至-10 ℃时,储能模量从3 Pa增加至480 Pa,而损失模量从60 Pa增加至2 200 Pa,分别提高了160倍和36倍。即降低STF体系的温度,显著增强了SiO2纳米颗粒的聚集能力,并增加了颗粒团聚过程中因为摩擦产生的能量耗散。

(a) 剪切应变-储能模量变化曲线

(b) 剪切应变-损失模量变化曲线图 8 不同温度条件下SiO2/PEG 200基STF的 储能模量、损失模量与剪切应变间的关系Fig.8 Relationship of storage modulus/loss modulus with shear strain of SiO2/PEG 200-based STF at different ambient temperatures

上述结果说明颗粒在剪切应变过程中更容易团聚并形成体积更大、更稳定的SiO2纳米颗粒聚集体,进一步证实了温度降低引起的分散介质黏度的增加和分散相布朗运动的减弱是产生流变性能变化的主要原因。

此外,无论对于储能模量还是损失模量,当环境温度低于5 ℃时,曲线的波动情况相比温度较高时有所减弱。这是因为在剪切增稠过程中形成颗粒聚集体的过程是一个动态平衡的过程,即颗粒在悬浮液中不断团聚,同时不断瓦解,达到一个相对稳定的状态。当环境温度较低时,悬浮液的黏度增大且颗粒的布朗运动减弱,因此形成的颗粒聚集体的结构较为稳定,表现为储能模量和损失模量曲线的波动减弱。

3 结 论

1) 环境温度的降低对SiO2/PEG 200基STF的稳态、动态流变性能均产生明显的影响。随着温度的降低,STF体系的临界剪切速率γc从753 s-1降低至7.34 s-1,临界剪切应变εc从2 300%左右减小到370%左右,剪切增稠现象更加容易触发,体系的剪切增稠率提高了208.33 %,剪切增稠效果显著增强。

2) 环境温度降低引起的PEG 200黏度的增加和SiO2颗粒布朗热运动的降低是STF体系流变性能变化的主要原因,低温可以使剪切增稠行为的响应更加灵敏,且引起剪切增稠现象的颗粒聚集体的结构更加稳定,增稠效果更加持久。

3) 本文有关环境温度对STF流变性能影响的研究对今后STF/织物复合材料在不同温度条件下的应用具有指导意义。